Общий объем металлоконструкций по чертежам КМ составил > 2500 т.

На стадии разработки чертежей КМД конструкторы ЗМК постоянно работали в контакте с авторами проекта.

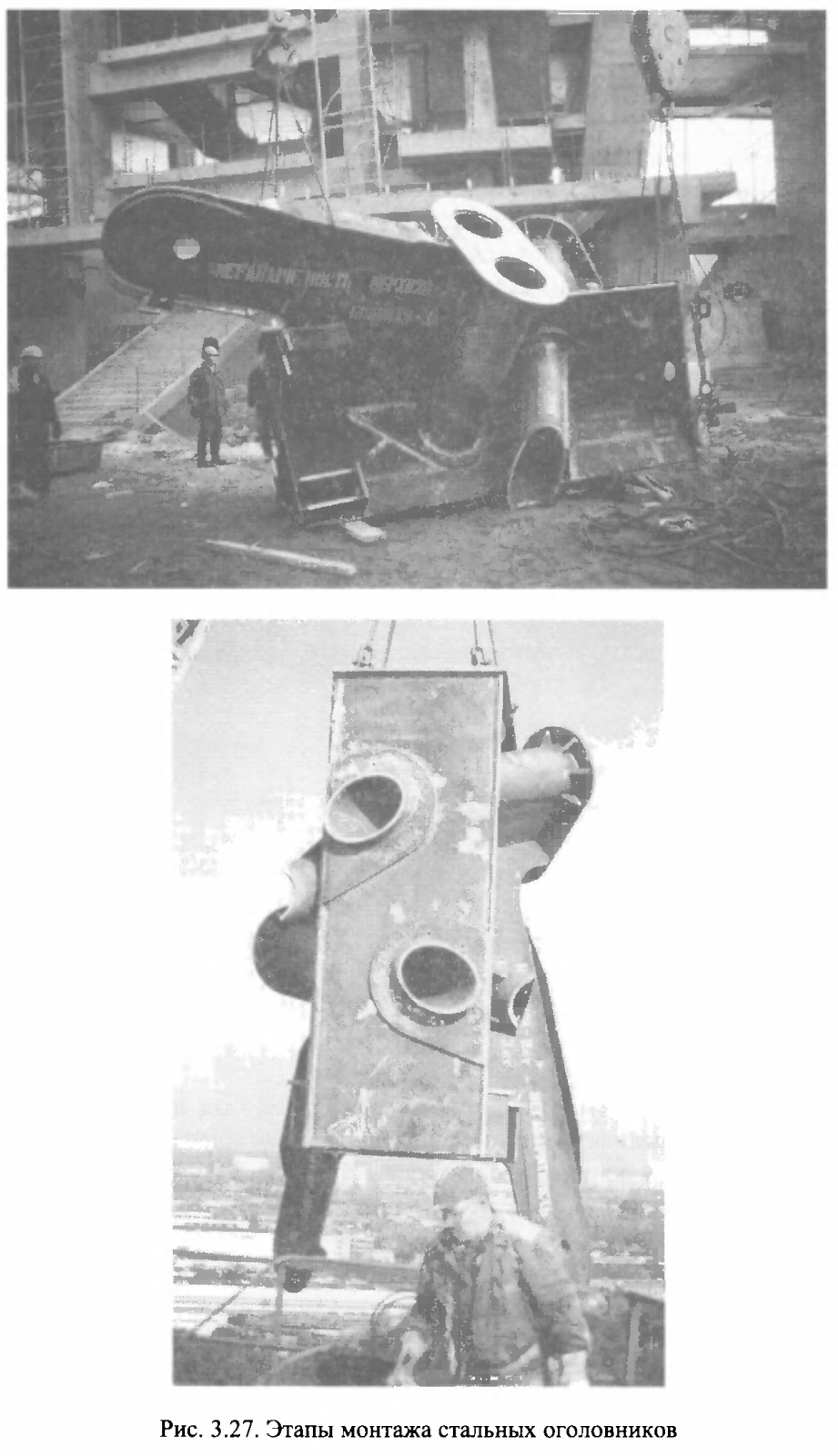

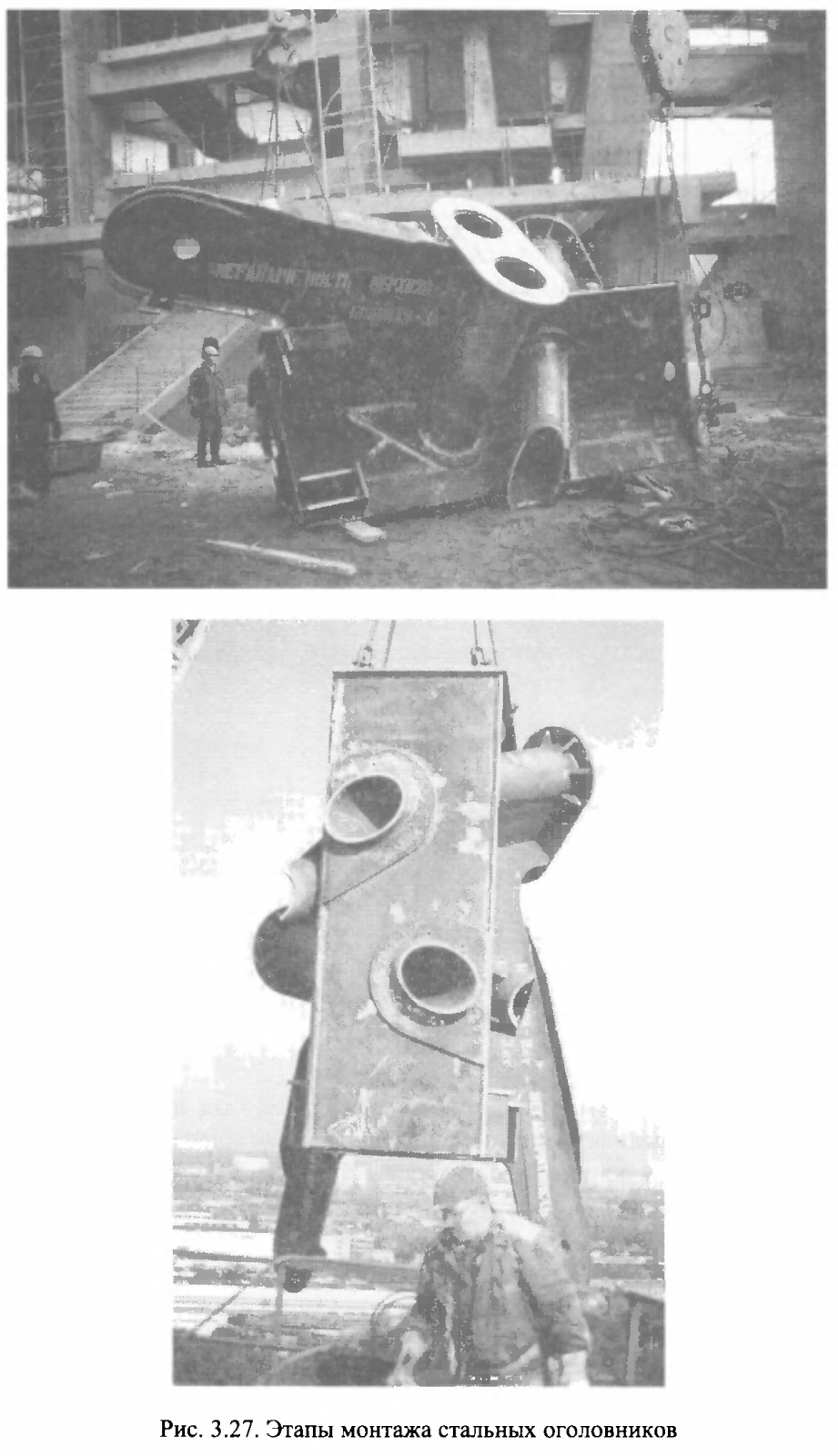

Наибольшую трудоемкость вызвало изготовление стальных «оголовников» пилонов, через которые следовало пропустить оттяжки и гибкие нити-подвески в трех плоскостях под разными углами (рис. 3.17).

Габариты «оголовников» и их конструкция с внутренними ребрами не позволили выполнить сварку и фрезеровку опорных плоскостей и отверстий для пропуска канатов. Поэтому было принято новое конструктивное решение с наружными «фартуками». Для проверки этого варианта был изготовлен макет в масштабе 1:10.

Схему погрузки на железнодорожную платформу готовых «оголовников» с габаритами 5,6´3,68´2,95 м (рис. 3.19, а) весом по 21 т потребовалось утверждать в Управлении железной дороги.

Для сборочно-сварочных операций была разработана уникальная технология; изготовлена специальная оснастка массой 60 т: кондукторы для сборки кольцевой балки трех типоразмеров, радиальных балок, «оголовников», приспособления для чистой фрезеровки (рис. 3.17).

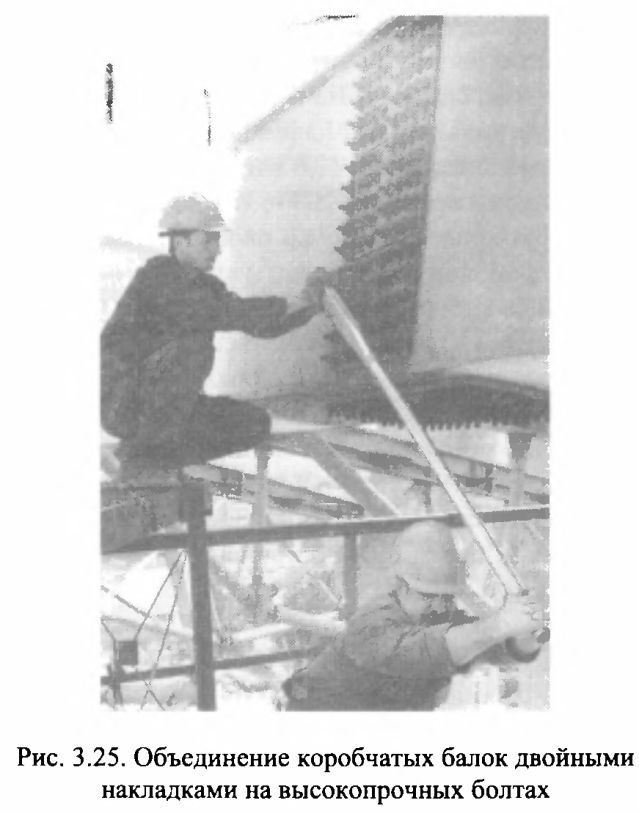

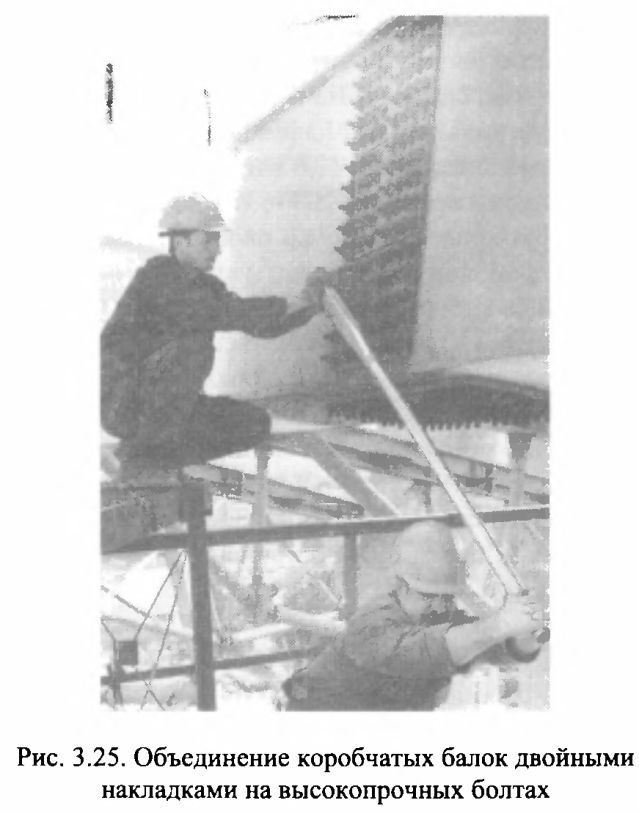

Все коробчатые балки внутреннего кольца и другие элементы пространственной конструкции проходили контрольную сборку на заводе (рис. 3.18): при общей длине внутреннего кольца около 500 м на монтаже отверстия последней накладки почти полностью совпали с отверстиями первого блока (первой марки) кольцевой балки.

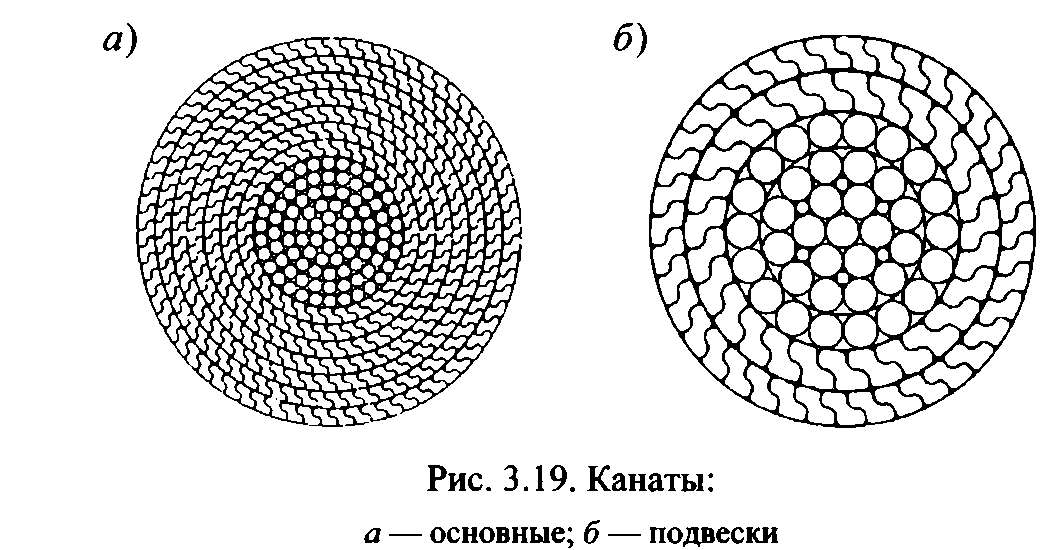

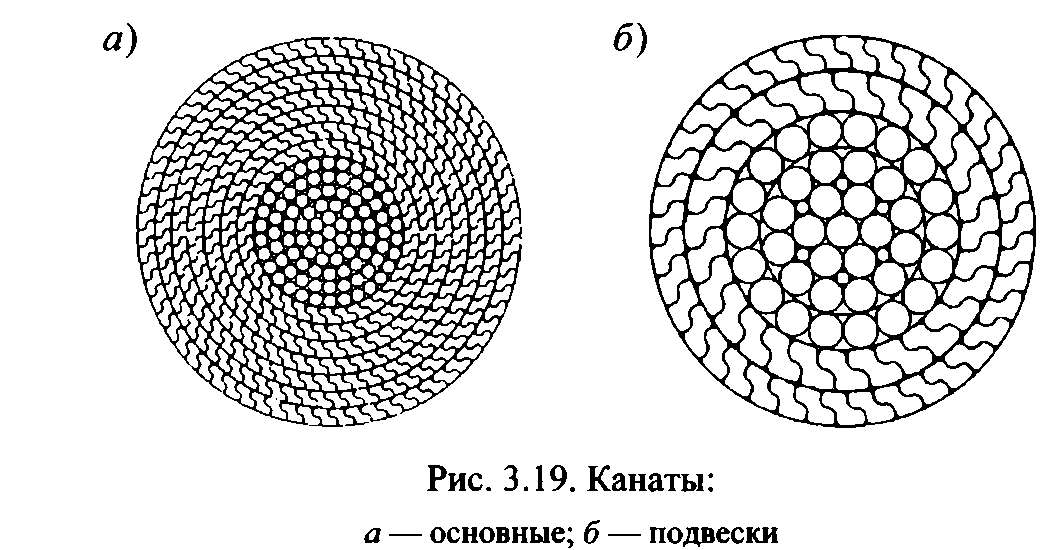

Несущие продольные и поперечные гибкие нити и ванты-подвески изготовлены из закрытых специальных канатов (рис. 3.20) из оцинкованной проволоки: закрытый канат состоит из сердечника (из круглых проволок) и нескольких наружных слоев Z-образных проволок; диаметры круглых и Z-образных проволок согласованы с диаметрами слоев и углами

свивки в каждом слое.

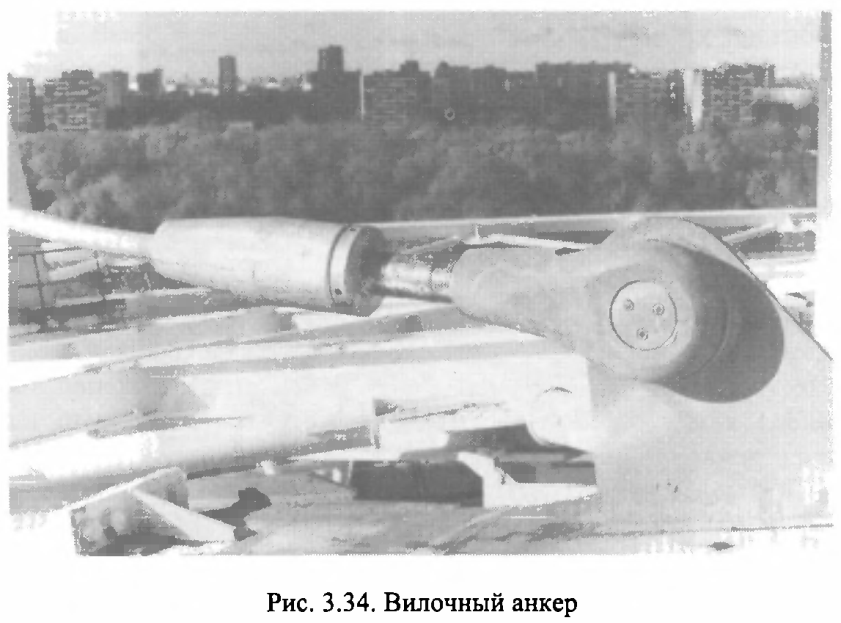

Технические характеристики каната Æ140 мм: допуск – 0…+5%; площадь сечения – 13 602 мм2; разрывное усилие – 21 229-18 700 кН, модуль упругости –  Н/мм2; вес – 117,9 кг/м; технология изготовления каната Æ140 мм, его испытания и анкерных узлов приведена на рис. 3.21; 3.22; 3.23; 3.24. 3.25.

Н/мм2; вес – 117,9 кг/м; технология изготовления каната Æ140 мм, его испытания и анкерных узлов приведена на рис. 3.21; 3.22; 3.23; 3.24. 3.25.

Монтаж покрытия над трибунами выполняли после возведения железобетонных конструкций трибун.

Рис. 3.17. «Оголовник» пилона в сборочно-сварочном цехе

Рис. 3.18. Контрольная сборка кольцевой балки

Рис. 3.19. Этапы монтажа стальных «оголовников»

Рис. 3.20. Канаты: а - основные; б - подвески

По внутреннему периметру было установлено 28 временных опор в виде стальных башен с 4 стойками, объединенных связями в пространственную систему (рис. 3.26).

На верхние площадки временных опор на отм. +32,0 м устанавливались 28 марок коробчатой кольцевой балки: рядовые длиной по» 17 м (масса – 21,6 т); угловые длиной >> 17 м (масса 32 т).

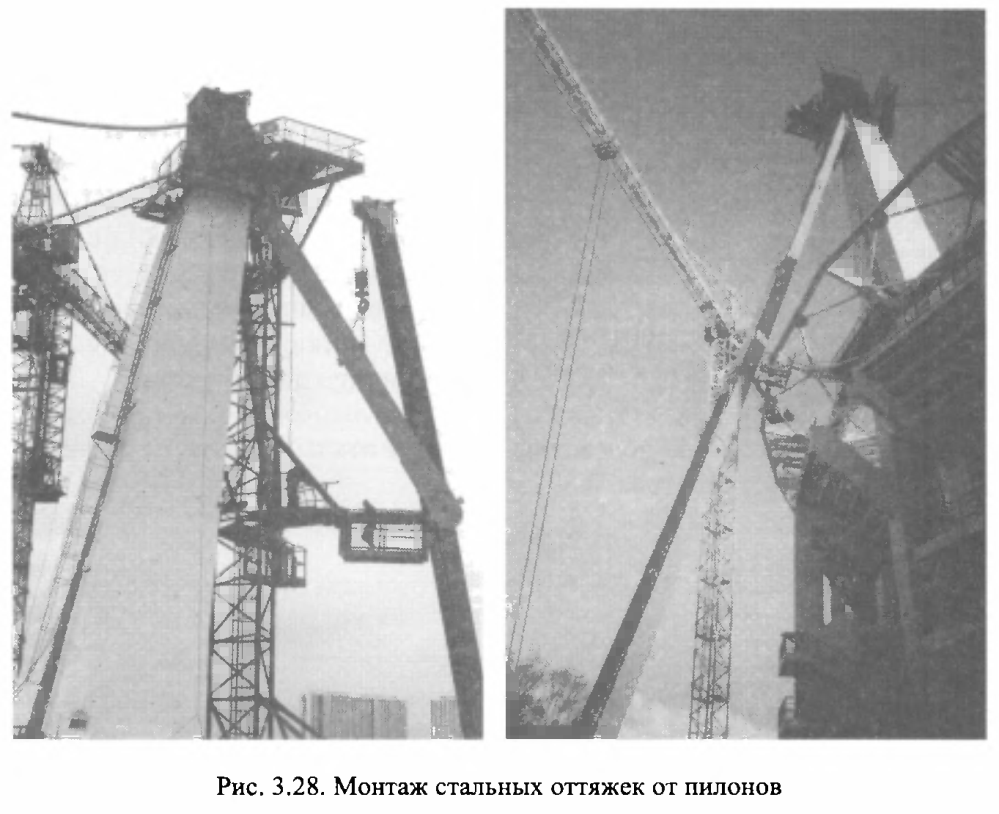

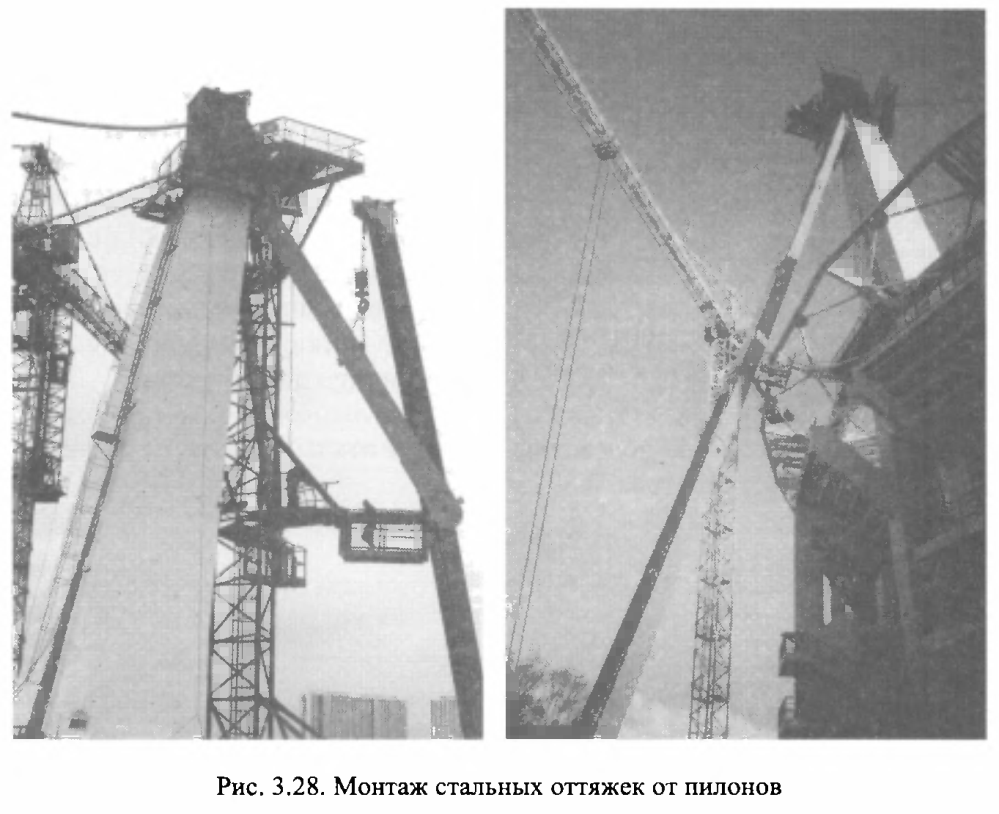

Одновременно с монтажом кольцевой балки (рис. 3.26; 3.27) монтировались укрупненные радиальные шпренгельные фермы, затем – кольцевые прогоны (рис. 3.28).

На железобетонные пилоны на отм. +43,6 м устанавливались стальные «оголовники» с приспособлениями для крепления оттяжек и основных канатов Æ140 мм (рис. 3.19).

Для монтажа стальных оттяжек от пилонов из четырех звеньев (массой по 14 т каждое) применялись монтажные площадки; цилиндрические шарниры Æ190 мм устанавливались с применением домкратов для совмещения отверстий в соединяемых элементах оттяжек (рис. 3.29).

Второй этап монтажа – установка основных тросов и подвесок, выполнялся по специально разработанной технологии: барабаны Æ4,0 м общей массой 25 т устанавливались в специальные опоры для разматывания

Рис. 3.21. Изготовление закрытого каната диаметром 140 мм

| Рис. 3.22. Заливка цинкового сплава в конус анкера

|

| Рис. 3.23. Проволоки конца каната,

сформированные в «щетку»

|

Рис. 3.24. Испытания каната диаметром 140 мм на модуль упругости

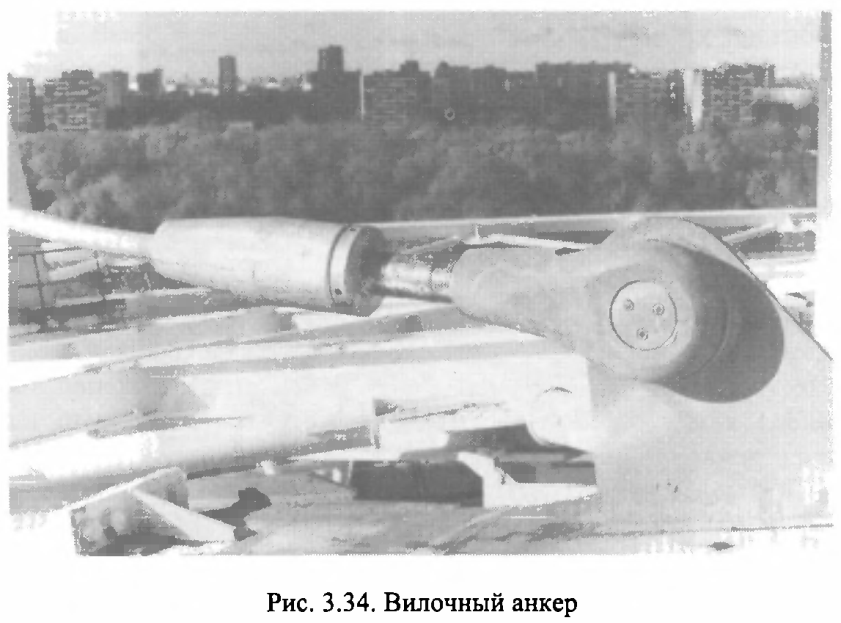

Рис. 3.25. Вилочный анкер

Рис. 3.26. Монтаж временных опор и элементов кольцевых коробчатых балок

Рис. 3.27. Объединение коробчатых балок двойными накладками на высокопрочных болтах

Рис. 3.28. Монтаж укрупненных радиальных шпренгельных ферм и кольцевых прогонов

и подавались краном на площадку на высоте 30 м с козырька возле пилонов; канаты при разматывании с барабана укладывались в лотки на конструкциях козырька; лотки криволинейного очертания задавали канатам проектное положение (рис. 3.30; 3.31).

Концевой анкер и канат Æ140 мм с помощью крана и лебедки вытягивали и заводили в «оголовники» пилонов на отм. +54 м; затем на анкерное устройство навинчивалась упорная гайка; это была сложнейшая такелажная операция с координацией работы трех лебедок и двух башенных кранов (рис. 3.29).

После установки сжимов, объединяющих 2 каната Æ140 мм, на отм. 40-50 м со специальных люлек монтировались парные подвески из тросов Æ50 мм; длина подвесок корректировалась с учетом их проектного положения геодезическими приборами и фаркопфами (рис. 3.11).

Вантово-висячая система занимала проектное положение за счет натяжения основных канатов с применением синхронно работающих домкратов; натяжение велось поэтапно (по 8 шагов) по четырем сторонам покрытия с ходом домкрата на каждом этапе по 30-80 мм; при этом уменьшалась стрела провиса канатов, натягивались парные подвески, и покрытие отрывалось от временных опор; система натяжения состояла из 16 домкратов: по одному на каждый концевой анкер основных четырех канатов грузоподъемностью по 6000 кН, установленных на каждом «оголовнике» четырех пилонов; система управления позволяла прикладывать усилия независимо к каждому концевому анкеру или одновременно натягивать несколько концевых анкеров (рис. 3.32).

После того как покрытие над трибунами поднялось над временными опорами, был выполнен демонтаж конструкций временных опор (рис. 3.26).

Укрупнительная сборка и монтаж светопрозрачных панелей кровли осложнялись большим количеством технологических проемов (для

Рис. 3.29. Монтаж стальных оттяжек пилонов

Рис. 3.30. Барабаны с канатами на специальных опорах

Рис. 3.31. Специальные лотки для разматывания каната с барабана

пропуска узлов крепления тросов, шахт дымоудаления и т.п.); герметизация этих мест решалась специальными конструктивными элементами из тентового материала (рис. 3.33).

Весь комплекс монтажных работ был выполнен менее чем за 1 год; общие виды смонтированных конструкций козырька над трибунами приведены на рис. 3.32; 3.33; 3.34.

Н/мм2; вес – 117,9 кг/м; технология изготовления каната Æ140 мм, его испытания и анкерных узлов приведена на рис. 3.21; 3.22; 3.23; 3.24. 3.25.

Н/мм2; вес – 117,9 кг/м; технология изготовления каната Æ140 мм, его испытания и анкерных узлов приведена на рис. 3.21; 3.22; 3.23; 3.24. 3.25.