.

2.11 Силы, действующие в зацеплении:

окружная

радиальная

осевая

Проверим зубья на выносливость по напряжениям изгиба [формула (3.25)]:

Коэффициент нагрузки Kf = Kfβ ·Kfv.

По табл. 3.7 при ψbd = 1,24, твердости НВ < 350 и симметричном расположении колес коэффициент Kfβ= 1,14.

По табл. 3.8 для косозубых колес 8-й степени точности и скорости до 3 м/с коэффициент Kfv = 1,1. Таким образом,

Kf = 1,14 1,1=1,254.

Коэффициент, учитывающий форму зуба, YF зависит от эквивалентного числа зубьев Z v

шестерни

колеса

Коэффициенты YF1 = 3,88 и YF2 = 3,6 (с. 42).

Определяем коэффициенты Yβ и KFα

где средние значения коэффициента торцового перекрытия εα = 1,5; степень точности n = 8.

2.12 Допускаемое напряжение при проверке на изгиб определяют по формуле (3.24):

По табл. 3.9 для стали 45 улучшенной предел выносливости при отнулевом цикле изгиба

для шестерни  МПа;

МПа;

для колеса  МПа.

МПа.

Коэффициент безопасности

По табл. 3.9 [ SF ]' = 1,75 для стали 45 улучшенной; коэффициент

[SF]"= 1 для поковок и штамповок. Следовательно, [SF] = 1,75.

2.13 Допускаемые напряжения:

для шестерни

для колеса

2.14 Проверку на изгиб следует проводить для того зубчатого колеса, для которого отношение  меньше.

меньше.

Найдем эти отношения:

для шестерни  Мпа

Мпа

для колеса  МПа

МПа

2.15 Проверку на изгиб проводим для колеса [формула 3.25]:

Условие прочности выполнено.

Вывод. В результате выполненных расчетов выбран материал зубчатых колес в зависимости от условий работы. Определены допускаемые напряжения. Определены геометрические параметры цилиндрической передачи. Выполнена проверка по контактным и изгибным напряжениям. Спроектированная зубчатая передача соответствует техническому заданию по обеспечению требуемой долговечности … Вывод подтверждён проверочными расчётами.

Предварительный расчет валов редуктора и выбор подшипников

Расчеты в данном разделе выполняются по методике, изложенной в [1] на основании следующих исходных данных

Предварительный расчет валов проводят на кручение, принимая пониженные допускаемые напряжения.

3.1 Ведущий вал

Вращающий момент T1 = 103,8·103 Н мм

Допускаемое напряжение на кручение примем [Тк] = 15 МПа.

Определим диаметр выходного конца вала [формула (8.16)].

мм

мм

Так как вал стыкуется с валом электродвигателя посредством муфты, примем dВ1 = dдв = 42 мм

Ближайшее значение из стандартного ряда dВ1 = 38 мм.

Диаметр вала под подшипниками принимаем dп1 = 45 мм (кратен 5)

3.2 Ведомый вал

Вращающий момент T2 = 483,8·103 Н мм

Допускаемое напряжение на кручение [ Т к] = 20 МПа

Определим диаметр выходного конца вала [формула (8.16)].

мм

мм

Принимаем значение из стандартного ряда dВ2 = 50мм

Диаметр вала под подшипниками принимаем dП2 = 55мм

Диаметр вала под ступицей колеса dК2 = 60мм

3.3 Примем радиальные шарикоподшипники легкой серии;

Габариты подшипников выбираем по диаметру вала в месте посадки подшипников dП1 = 45мм и dП2 = 55 мм.

По табл. ПЗ имеем:

| Условное обозначение

подшипника

| d

| D

| В

| Динамическая

грузоподъемность, С,кН

| Статическая грузоподъемность

Со, кН

|

| Размеры, мм

|

| 209

| 45

| 85

| 19

| 33,2

| 18,6

|

| 211

| 55

| 100

| 21

| 35,1

| 19,8

|

3.4 Конструктивные размеры шестерни и колеса

Шестерня выполнена за одно целое с валом, ее размеры определены ранее

d1 = 61.27 мм; da1 = 66,27 мм; df1 = 55,02 мм; b1 = 76 мм

Колесо кованое d2 = 298.73 мм; da2 = 303,73 мм; df2 = 292.48 мм; b2 = 72 мм

Диаметр ступицыdст = 1,6 · dк2 = 1,6·60 = 95 мм;

длина ступицыℓст =(1,2…1,5)·dк2 = ( 1,2…1,5)·60 = 72…90 мм,принимаем

ℓст= 80мм .

Толщина обода δо = (2,5…4) ·m =(2,5…4) · 2,5= 6,25…10 мм, принимаем

δо = 8 мм.

Толщина диска С = 0,3· b2 = 0,3·60 = 18мм

3.5 Конструктивные размеры корпуса редуктора

Толщина стенок корпуса и крышки:

δ = 0,025 аW + 1 = 0,025·180+ 1 =5,5 мм, принимаем δ =8 мм

δ1 = 0,02 аW + 1 = 0,02·180+ 1 =4,6 мм, принимаем δ1 = 7 мм

3.6 Толщина фланцев поясов корпуса и крышки:

верхний пояс корпуса и пояс крышки:

b = 1,5· δ = 1,5·8 =12мм;

b1 = 1,5· δ1 = 1,5· 7 = 10 мм;

нижний пояс корпуса: р = 2, 35· b = 2,35·12 = 28,2мм, принимаемр = 28 мм.

Диаметры болтов:

фундаментных

d1 = (0,03…0,036) аW + 12 = (0,03…0,036) ·180+ 12 = 17,4…18,4 мм,

принимаем болты с резьбой М18;

крепящих крышку к корпусу у подшипников

d2= (0,7- 0,75) ·d1 = (0,7-0,75) ·18=12,6…13,5 мм, принимаем болты

с резьбой М12

соединяющих крышку с корпусом d3 = (0,5…0,6) · d1 = (0,5…0,6) ·18 =

= 9…10 8 мм, принимаем болты с резьбой М8

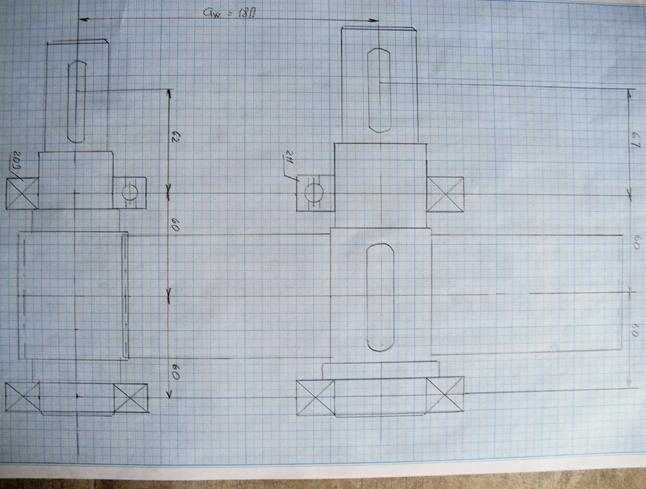

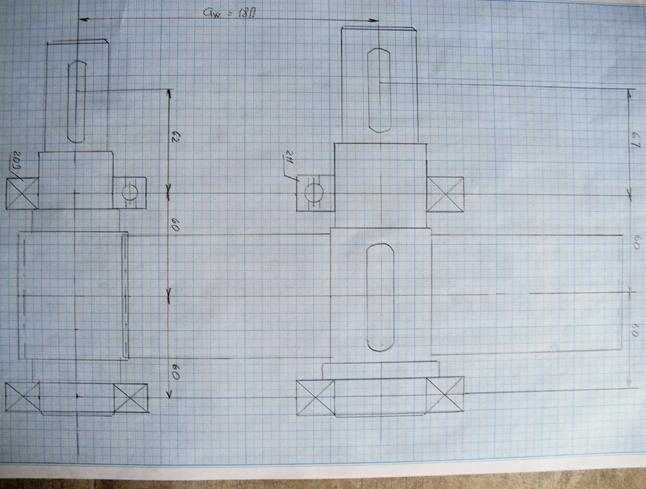

4 Эскизная компоновка

Компоновочный чертеж выполняем в одной проекции - разрез по осям валов при снятой крышке редуктора; масштаб 1:1.

Примерно посередине листа параллельно его длинной стороне проводим горизонтальную осевую линию; затем две вертикальные линии - оси валов на расстоянии аw =180мм.

Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников; шестерня выполнена за одно целое с валом; длина ступицы колеса равна ширине венца и не выступает за пределы прямоугольника. Очерчиваем внутреннюю стенку корпуса:

а) принимаем зазор между торцом шестерни и внутренней стенкой корпуса А = 1,2δ=10мм; при наличии ступицы зазор берется от торца ступицы;

б) принимаем зазор от окружности вершин зубьев, колеса до внутренней стенки корпуса А = δ;= 8мм

в) принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса А = δ=8 мм;

. Измерением находим расстояния на ведущем и ведомом валах

Вывод. В результате выполнения раздела определили основные размеры корпуса редуктора. Взаимное расположение деталей внутри корпуса. Определили размеры участков валов, сделали предварительный выбор подшипников. Выполнили первый этап эскизного проектирования редуктора в соответствии с ГОСТ ЕСКД, необходимый для выполнения последующих этапов составления ЧКД.

.

.

МПа;

МПа; МПа.

МПа.

меньше.

меньше. Мпа

Мпа МПа

МПа

мм

мм мм

мм .

.