МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ

РОССИЙСКОЙ ФЕДЕРАЦИИ

«Курганский государственный университет»

«Политехнический институт»

Кафедра: «Механика машин и основы конструирования»

КУРСОВОЙ ПРОЕКТ

Дисциплина: «Детали машин и основы конструирования»

Тема: «Проектирование редуктора технологической машины»

Задание№ 8 вариант№ 6

Выполнил студент: Рогов С.Н.

Группа: ПТЗ - 53116

Шифр: 131606068

Руководитель: Крохмаль Н.Н.

Курган 2021г.

С О Д Е Р Ж А Н И Е

С О Д Е Р Ж А Н И Е

Введение 3

Задание 5

1 Кинематический расчет привода и выбор электродвигателя 6

2 Расчет зубчатой передачи 8

3 Предварительный расчет валов и выбор подшипников 13

4 Эскизная компоновка 15

5 Проверочный расчет подшипников 17

6 Проверочный расчет валов 23

7 Проверочный расчет шпоночных соединений 28

7 Выбор способа смазки и смазочного материала 30

9. Выбор муфты 30

8 Сборка редуктора 31

Заключение 32

Литература 33

Приложения:

1. Сборочный чертеж редуктора со спецификацией

2. Рабочий чертеж вала-шестерни

3. Рабочий чертеж проходной крышки подшипников

4. Рабочий чертеж зубчатого колеса

5. Рабочий чертеж вала.

Введение:

Целью выполнения курсового проекта является закрепление теоретических знаний и получения практических навыков при конструировании и расчете типовых деталей машин. Для достижения поставленной цели в курсовом проекте требуется решить ряд задач, решению каждой задачи посвящен отдельный раздел курсового проекта.

При решении задач необходимо получить следующие результаты:

1. при выполнении первой задачи требуется определить кинематические и силовые характеристики заданного редуктора. Так же необходимо выбрать электродвигатель, который входит в состав привода технологической машины вместе с редуктором.

2. При решении второй задачи проектирование зубчатой передачи требуется определить материал и геометрические размеры зубчатой передачи исходя из условий её работы.

3. при выполнении предварительной компоновки определяется основные размеры корпуса редуктора, взаимное расположение деталей внутри корпуса и определенные размеры валов зубчатой передачи (длины участков и длина всего вала).

4. Предварительный выбор валов и выбор подшипников, при решении этой задачи необходимо определить диаметры отдельных участков вала и длины этих участков, при выборе подшипников качения в этом разделе определяется их тип и размеры.

5. Проверочный расчет валов, требуется определить коэффициент запаса прочности в опасных сечениях.

6. При решении проверочного расчета подшипников требуется определить долговечность выбранных подшипников при заданных условиях работы и сравнить её с допускаемой долговечностью.

7. При проектировании шпоночных соединений требуется определить размеры шпонок исходя из действующих на них нагрузок (ширина, высота, длина).

8. Выбор способы смазки и смазочного материала редуктора, при выполнении данной задачи требуется определить вид смазки всех деталей редуктора, а также подобрать смазочный материал, а именно его вязкость в зависимости условий работы в зубчатой передачи.

9. Сборка редуктора, последовательность сборки деталей.

10. Литература, расчеты в данных разделах будем выполнять в соответствии с методикой, изложенной в литературе.

11. Приложение, Сборочный чертеж редуктора со спецификацией, рабочие чертежи деталей.

Задание 8

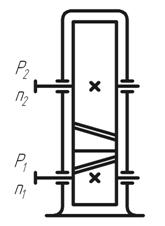

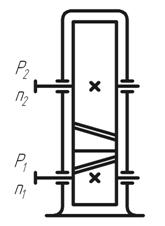

| Схема редуктора

| Срок службы

Срок службы - 6 лет

Ксут. - 0,8

Кгод. - 0,8

Нагрузка постоянная

| Особые условия

1.Тип зубьев - косые

2.Редуктор вертикальный с двумя разъемами

|

| Наименование

| № варианта

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

|

| Р2, кВт

| 1,5

| 2,6

| 2,2

| 5,5

| 7,9

| 7,6

| 10,3

| 10,8

| 5,5

| 2,2

|

| n1, об/мин

| 1500

| 2900

| 750

| 750

| 2900

| 750

| 3000

| 1500

| 750

| 1500

|

| n2, об/мин

| 710

| 720

| 290

| 180

| 850

| 150

| 750

| 480

| 180

| 350

|

| | | | | | | | | | | | | |

Предварительный расчет валов редуктора и выбор подшипников

Расчеты в данном разделе выполняются по методике, изложенной в [1] на основании следующих исходных данных

Предварительный расчет валов проводят на кручение, принимая пониженные допускаемые напряжения.

3.1 Ведущий вал

Вращающий момент T1 = 103,8·103 Н мм

Допускаемое напряжение на кручение примем [Тк] = 15 МПа.

Определим диаметр выходного конца вала [формула (8.16)].

мм

мм

Так как вал стыкуется с валом электродвигателя посредством муфты, примем dВ1 = dдв = 42 мм

Ближайшее значение из стандартного ряда dВ1 = 38 мм.

Диаметр вала под подшипниками принимаем dп1 = 45 мм (кратен 5)

3.2 Ведомый вал

Вращающий момент T2 = 483,8·103 Н мм

Допускаемое напряжение на кручение [ Т к] = 20 МПа

Определим диаметр выходного конца вала [формула (8.16)].

мм

мм

Принимаем значение из стандартного ряда dВ2 = 50мм

Диаметр вала под подшипниками принимаем dП2 = 55мм

Диаметр вала под ступицей колеса dК2 = 60мм

3.3 Примем радиальные шарикоподшипники легкой серии;

Габариты подшипников выбираем по диаметру вала в месте посадки подшипников dП1 = 45мм и dП2 = 55 мм.

По табл. ПЗ имеем:

| Условное обозначение

подшипника

| d

| D

| В

| Динамическая

грузоподъемность, С,кН

| Статическая грузоподъемность

Со, кН

|

| Размеры, мм

|

| 209

| 45

| 85

| 19

| 33,2

| 18,6

|

| 211

| 55

| 100

| 21

| 35,1

| 19,8

|

3.4 Конструктивные размеры шестерни и колеса

Шестерня выполнена за одно целое с валом, ее размеры определены ранее

d1 = 61.27 мм; da1 = 66,27 мм; df1 = 55,02 мм; b1 = 76 мм

Колесо кованое d2 = 298.73 мм; da2 = 303,73 мм; df2 = 292.48 мм; b2 = 72 мм

Диаметр ступицыdст = 1,6 · dк2 = 1,6·60 = 95 мм;

длина ступицыℓст =(1,2…1,5)·dк2 = ( 1,2…1,5)·60 = 72…90 мм,принимаем

ℓст= 80мм .

Толщина обода δо = (2,5…4) ·m =(2,5…4) · 2,5= 6,25…10 мм, принимаем

δо = 8 мм.

Толщина диска С = 0,3· b2 = 0,3·60 = 18мм

3.5 Конструктивные размеры корпуса редуктора

Толщина стенок корпуса и крышки:

δ = 0,025 аW + 1 = 0,025·180+ 1 =5,5 мм, принимаем δ =8 мм

δ1 = 0,02 аW + 1 = 0,02·180+ 1 =4,6 мм, принимаем δ1 = 7 мм

3.6 Толщина фланцев поясов корпуса и крышки:

верхний пояс корпуса и пояс крышки:

b = 1,5· δ = 1,5·8 =12мм;

b1 = 1,5· δ1 = 1,5· 7 = 10 мм;

нижний пояс корпуса: р = 2, 35· b = 2,35·12 = 28,2мм, принимаемр = 28 мм.

Диаметры болтов:

фундаментных

d1 = (0,03…0,036) аW + 12 = (0,03…0,036) ·180+ 12 = 17,4…18,4 мм,

принимаем болты с резьбой М18;

крепящих крышку к корпусу у подшипников

d2= (0,7- 0,75) ·d1 = (0,7-0,75) ·18=12,6…13,5 мм, принимаем болты

с резьбой М12

соединяющих крышку с корпусом d3 = (0,5…0,6) · d1 = (0,5…0,6) ·18 =

= 9…10 8 мм, принимаем болты с резьбой М8

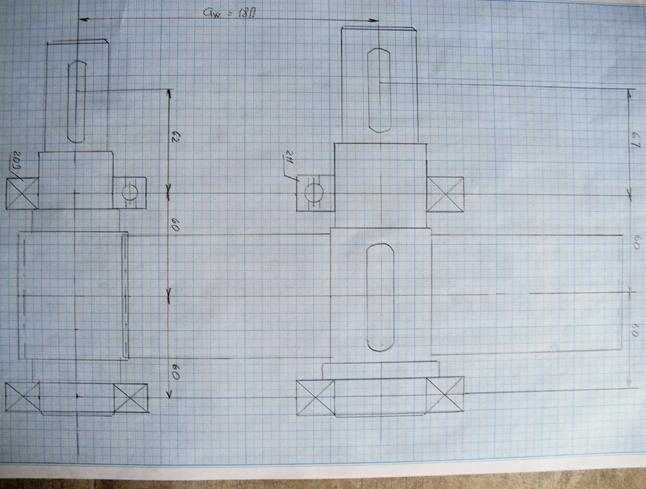

4 Эскизная компоновка

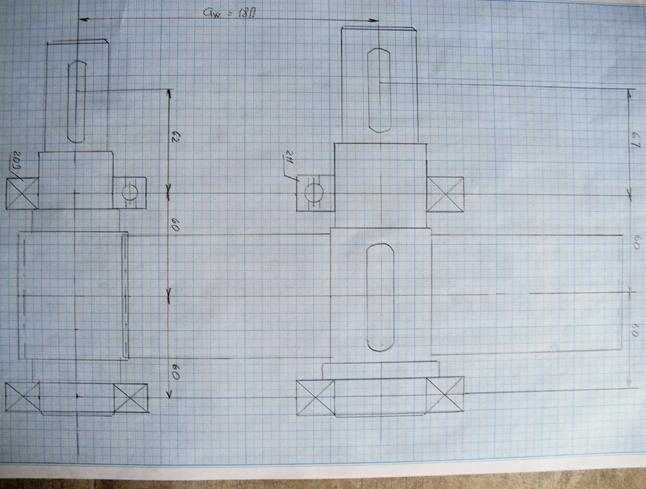

Компоновочный чертеж выполняем в одной проекции - разрез по осям валов при снятой крышке редуктора; масштаб 1:1.

Примерно посередине листа параллельно его длинной стороне проводим горизонтальную осевую линию; затем две вертикальные линии - оси валов на расстоянии аw =180мм.

Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников; шестерня выполнена за одно целое с валом; длина ступицы колеса равна ширине венца и не выступает за пределы прямоугольника. Очерчиваем внутреннюю стенку корпуса:

а) принимаем зазор между торцом шестерни и внутренней стенкой корпуса А = 1,2δ=10мм; при наличии ступицы зазор берется от торца ступицы;

б) принимаем зазор от окружности вершин зубьев, колеса до внутренней стенки корпуса А = δ;= 8мм

в) принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса А = δ=8 мм;

. Измерением находим расстояния на ведущем и ведомом валах

Вывод. В результате выполнения раздела определили основные размеры корпуса редуктора. Взаимное расположение деталей внутри корпуса. Определили размеры участков валов, сделали предварительный выбор подшипников. Выполнили первый этап эскизного проектирования редуктора в соответствии с ГОСТ ЕСКД, необходимый для выполнения последующих этапов составления ЧКД.

.

.

ВЕДУЩИЙ ВАЛ

Материал вала тот же, что и для шестерни (шестерня выполнена заодно с валом), т. е. сталь 45, термическая обработка — улучшение.

По табл. 3.3 при диаметре заготовки до 90мм среднее значение

σв = 780 МПа.

Предел выносливости при симметричном цикле изгиба

σ-1 = 0,43 · σв = 0,43 · 780 = 335 МПа.

Предел выносливости при симметричном цикле касательных напряжений

τ-1 = 0,58 · σ-1 = 0,58 × 335 = 195 МПа.

Сечение А—А. Это сечение при передаче вращающего момента от электродвигателя через муфту рассчитываем на кручение.

Приняв у ведущего вала длину посадочной части под муфту равной длине полумуфты ℓ = 58 мм (муфта для валов диаметром 38 мм), получим изгибающий момент в сечении А—А от консольной нагрузки

М =

Концентрацию напряжений вызывает наличие шпоночной канавки.

Принимаем коэффициенты концентрации напряжений kσ = 1,6 kτ = 1,5 (табл. 8.5), коэффициенты, учитывающие масштабный фактор ε σ = 0,86: ετ = 0,77 (табл. 8.8) и коэффициенты асимметрии цикла ψτ = 0,1, ψσ =0,15 (с. 166).

Момент сопротивления изгибу (табл. 8.5) При d = 38 мм; размеры шпоночного паза b = 10 мм; t1 = 5 мм

мм3

мм3

Амплитуда нормальных напряжений изгиба

МПа

МПа

среднее напряжение σm = 0.

Момент сопротивления кручению

мм3

мм3

Амплитуда и среднее напряжение отнулевого цикла

МПа

МПа

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности

Такой большой коэффициент запаса прочности объясняется тем, что диаметр вала был увеличен при конструировании для соединения его стандартной муфтой с валом электродвигателя.

6.2 ВЕДОМЫЙ ВАЛ

Материал вала – сталь 45 нормализованная; σв = 570 МПа (табл. 3.3).

Пределы выносливости σ-1 = 0,43 •570 = 246 МПа и τ-1 = 0,58•.246 =142 МПа.

Сечение А—А Концентрацию напряжений вызывает наличие шпоночной канавки.

Диаметр вала в этом сечении 60 мм. Принимаем коэффициенты концентрации напряжений kσ = 1,6 kτ = 1,5 (табл. 8.5), коэффициенты, учитывающие масштабный фактор ετ = 0,67 εσ = 0,79 (табл. 8.8) и коэффициенты асимметрии цикла ψτ = 0,1, ψσ =0,15 (с. 166).

Крутящий момент T2 = 483?8 • 103 Нмм.

Изгибающий момент в горизонтальной плоскости с эпюры

М' = 189300 Нмм;

изгибающий момент в вертикальной плоскости

М " = 86280 Нмм;

суммарный изгибающий момент в сечении А-А

Нмм

Нмм

Момент сопротивления кручению (при d =60мм; размеры шпоночного паза b = 18 мм; t1 = 7 мм

мм3

мм3

Момент сопротивления изгибу (табл. 8.5)

мм3

мм3

Амплитуда и среднее напряжение цикла касательных напряжений

МПа

МПа

Амплитуда нормальных напряжений изгиба

МПа

МПа

среднее напряжение σm ≈ 0.

Коэффициент запаса прочности по нормальным напряжениям

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения А-А

Сечение К—К.

Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов: на ведущий вал насаживают подшипники, предварительно нагретые в масле до 80-100°С; в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, и устанавливают подшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу. После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки. Перед постановкой сквозных крышек в проточки закладывают манжетные уплотнения. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель.

Зубчатое зацепление регулируют по пятну контакта путем изменения толщины прокладок под крышками подшипников.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

ЗАКЛЮЧЕНИЕ

Выполненный курсовой проект содержит решение задач, отражающих освоение всех тем дисциплины «Детали машин».

В разделе 1 выполнен кинематический расчет, выбран электродвигатель.

В разделе 2 произведен расчет цилиндрической закрытой передачи, сделан выбор материалов (по рекомендациям [1]) шестерни и зубчатого колеса, и видов их термической

В разделе 3 сделан проектировочный расчет валов и выбор подшипников

В разделе 4 выполнен проверочный расчет подшипников качения. Долговечность подшипников превышает требуемую

В разделе 5 произведен проверочный расчет валов редуктора на основе прочностных характеристик материалов данных деталей, получаемых токарной обработкой.

В разделе 6 произведен расчет шпоночных соединений редуктора.

В разделе 7 сделан выбор вида смазочного масла и его количества

В разделе 8 сделан выбор упругой муфты.

В разделе 9 описан процесс сборки редуктора

Разработанный редуктор отвечает требованиям тех. задания.

ЛИТЕРАТУРА

1. Курсовое проектирование деталей машин / С. А. Чернавский и др.

2-е изд. - М.: Машиностроение, 1988 г.

2. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование: -М.: Высш. шк. 1984.- 336 с.

3. Курсовое проектировании деталей машин. /С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. – М.: Машиностроение, 1988. – 416 с.

4. Смолин А.И. Методические указания к выполнению курсового проекта и проведению практических занятий по деталям машин «Кинематический расчет привода». - Курган: изд-во Курганского гос. ун-та, 2007. - 25 с.

5. Ратманов Э.В., Тютрина Л.Н. Методические указания к выполнению курсового проекту по деталям машин «Расчет и конструирование валов передаточных механизмов». – Курган: изд-во гос. ун-та, 2004. - 39 с.

6. Цехнович Л.И., Петриченко И.П. Атлас конструкции редукторов. - Киев: Вища школа, 1979. – 128 с.

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ

РОССИЙСКОЙ ФЕДЕРАЦИИ

«Курганский государственный университет»

«Политехнический институт»

Кафедра: «Механика машин и основы конструирования»

КУРСОВОЙ ПРОЕКТ

Дисциплина: «Детали машин и основы конструирования»

С О Д Е Р Ж А Н И Е

С О Д Е Р Ж А Н И Е

мм

мм мм

мм .

.

мм3

мм3 МПа

МПа мм3

мм3 МПа

МПа

Нмм

Нмм мм3

мм3 мм3

мм3 МПа

МПа МПа

МПа