Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Топ:

Выпускная квалификационная работа: Основная часть ВКР, как правило, состоит из двух-трех глав, каждая из которых, в свою очередь...

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Интересное:

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

УТЯЖЕЛЕННЫЕ БУРИЛЬНЫЕ ТРУБЫ

Утяжеленные бурильные трубы используют для создания нагрузки на долото и поддержания бурильной колонны в растянутом состоянии. Бурильная колонна имеет сравнительно малую жесткость при изгибе, что способствует ее изгибу при сжатии. Знакопеременный изгиб в конечном счете ведет к разрушению бурильных труб (см. гл. 8).

Поскольку упругие тела могут изгибаться только при сжатии, усталостное разрушение бурильных труб может быть предупреждено путем поддержания их в растянутом состоянии.

На практике 85 % веса УБТ в буровом растворе (с коэффициентом безопасности 1,15) используется для создания нагрузки на долото, а остальная часть бурильной колонны находится в растянутом состоянии. Нейтральная точка (точка, где напряжения растяжения и сжатия равны нулю) при этом располагается на УБТ.

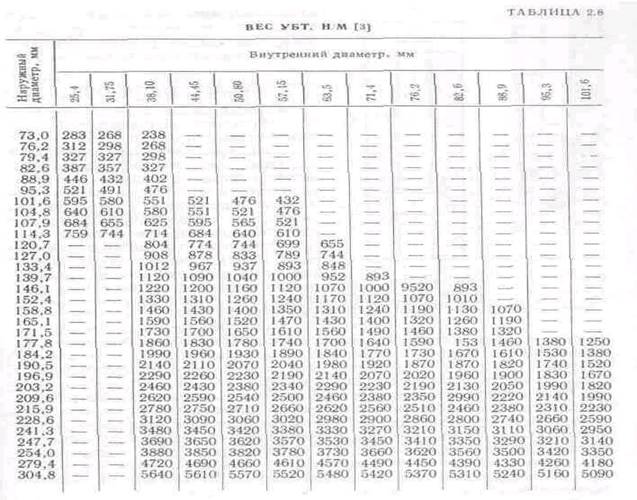

В табл. 2.8 приведены данные о размерах и весе 1 м применяемых УБТ. Из этой таблицы видно, что внутренний диаметр d УБТ очень мал, например, для УБТ с наружным диаметром Л =127 мм внутренний диаметр изменяется в пределах 38,1—63,5 мм. Уменьшенный внутренний диаметр УБТ приводит к высоким потерям давления при циркуляции бурового раствора, и по этой причине на практике выбирают УБТ с наибольшим имеющимся внутренним диаметром, чтобы снизить потери

тери давления. Методики расчета потерь давления описаны в гл. 5 и 7.

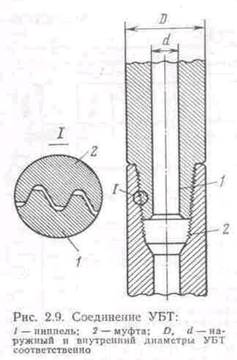

УБТ обычно изготовляют длиной 9,5 м. Вследствие большой толщины стенки УБТ не снабжают замками; вместо этого муфтовые и ниппельные концы нарезают в теле трубы. Концы УБТ имеют коническую винтовую резьбу с крупным шагом, которая обеспечивает при свинчивании двух труб упорное соединение металл по металлу—по выступам резьбы (рис. 2.9).

|

|

Резьбы УБТ усиливают путем холодной обработки впадин. Холодной обработкой упрочняют впадины резьбы (обкатка специальным роликом). Такая обработка повышает сопротивление поверхности резьбы циклическим знакопеременным нагрузкам.

Резьбы УБТ усиливают путем холодной обработки впадин. Холодной обработкой упрочняют впадины резьбы (обкатка специальным роликом). Такая обработка повышает сопротивление поверхности резьбы циклическим знакопеременным нагрузкам.

ОСОБЕННОСТИ УБТ

Утяжеленные бурильные трубы обладают следующими особенностями [б].

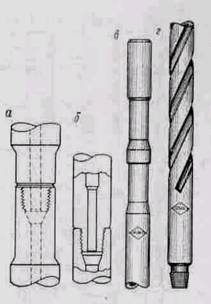

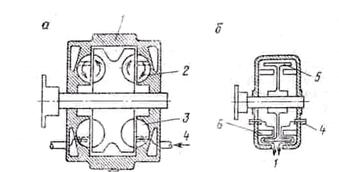

Ловильные проточки. На УБТ большой длины с наружным диаметром более 203 мм около ниппельного и муфтового концов делают проточки уменьшенного диаметра (рис. 2.10, а). Это позволяет свинчивать данные трубы с трубами меньших диаметров, имеющих соответственно меньший диаметр замка, машинными ключами и вспомогательными лебедками-раскрепите лями. Как считает Уилсон [6], название ловильная проточка произошло от первоначального использования овершота и других ловильных инструментов с захватом, которые применяли для соединения с оставленным в скважине разрушенным замком УБТ.

УБТ со ступенчатым, проходным, отверстием. В УБТ среднего и малого диаметров, в которых необходимо иметь большие проходные отверстия (для уменьшения потерь давления), прочность ниппеля может быть увеличена путем выполнения ступенчатых сечений (рис. 2.10, б). Например, в УБТ с наружным диаметром 158,75 мм и проходным отверстием 71,44 мм отверстие в ниппеле может иметь диаметр 57,15 мм для увеличения прочности.

Проточки под клинья и элеватор. Такие проточки (рис. 2.10, в) применяются для того, чтобы при спуско-подъемных операциях переход от бурильных труб к УБТ осуществлялся простой сменой клиньев и элеватора.

УБТ со спиральными лысками. На практике прихваты чаще происходят в интервале работы УБТ, чем в интервале расположения бурильных труб. УБТ со спиральными лысками (рис. 2.10, г) имеет уменьшенную площадь контакта. Это снижает величину прижимающей силы от перепада давления в прихваченном интервале (см. гл. 12). Спиральные лыски уменьшают вес УБТ на 4

УБТ со спиральными лысками. На практике прихваты чаще происходят в интервале работы УБТ, чем в интервале расположения бурильных труб. УБТ со спиральными лысками (рис. 2.10, г) имеет уменьшенную площадь контакта. Это снижает величину прижимающей силы от перепада давления в прихваченном интервале (см. гл. 12). Спиральные лыски уменьшают вес УБТ на 4

Рис. 2.10. Утяжеленные бурильные трубы с ловильной проточкой (а), со ступенчатым проходным отверстием (б), с проточками под клинья и элеватор (в), со спиральными лысками (г)

|

|

УБТ квадратного сечения. Квадратные в поперечном сечении УБТ применяют в бурении со специальными целями: для уменьшения искривления ствола скважины, а также для поддержания существующего направления в направленных скважинах.

УБТ из сплава K.-Монель. Эти УБТ изготовляют из немагнитного стального сплава К-Монель и используют для создания защитной оболочки приборов-инклинометров от магнитного влияния в отличие от обыкновенных стальных УБТ.

ЭЛЕМЕНТЫ БУРИЛЬНОЙ КОЛОННЫ

ТОЛСТОСТЕННАЯ БУРИЛЬНАЯ ТРУБА (ТБТ)

ТОЛСТОСТЕННАЯ БУРИЛЬНАЯ ТРУБА (ТБТ)

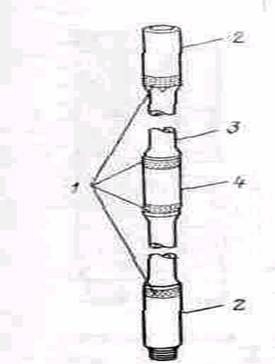

Рис. 2.11. Конструктивные особенности толстостенной бурильной трубы:

/ — армированные тверды» сплавом участки трубы для удлинения срока службы; 2 — удлиненный замок (муфта и ниппель); 3— участок с наибольшей массой 1 м; 4 — высадка в центральной части

Промысловый опыт [7] показал, что число случаев усталостного разрушения бурильных труб может быть значительно уменьшено, если отношение модулей сечения в плоскости соединения двух элементов бурильной колонны разного радиуса (например, бурильная труба и УБТ) меньше или равно 5,5. Модуль сечения определяется как отношение момента инерции / к наружному радиусу трубы.

В бурильной колонне, включающей УБТ и стандартную бурильную трубу, отношение модуля сечения УБТ к модулю сечения бурильной трубы в плоскости их соединения значительно больше 5,5. Чтобы добиться требуемого соотношения (<5,5), между УБТ и бурильной трубой вводят толстостенную бурильную трубу. Наружный диаметр ТБТ равен наружному диаметру стандартной бурильной трубы, а внутренний диаметр значительно уменьшен. Кроме того, ТБТ снабжена удлиненным замком. Применение ТБТ между обычной бурильной трубой и УБТ приводит к значительному сокращению отношения модулей сечения в плоскости соединения УБТ и бурильных труб. ТБТ изготовляют четырех размеров: наружным диаметром от 88,9 мм до 127 мм и длиной 9,3 м [I]. ТБТ отличается центральной утолщенной частью, которая выполняет роль стабилизатора и таким образом увеличивает общую жесткость бурильной колонны. На рис. 2.11 изображена схема ТБТ.

Кроме того, толстостенные бурильные трубы используют для поддержания бурильной колонны в постоянно растянутом состоянии (для предотвращения изгиба), так как нейтральная точка располагается на ТБТ.

|

|

В направленных скважинах ТБТ применяют для создания нагрузки на долото в дополнение к нагрузке, создаваемой УБТ. Обычно в КНБК используют от 30 до 70 штук УБТ.

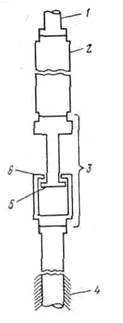

ЯСС

Ясс в составе бурильной колонны можно рассматривать [8] как поршень, перемещающийся внутри цилиндра (рис. 2.12). Свободный конец этого поршня имеет утолщенную форму для создания ударного действия. При освобождении прихваченных бурильных труб удары наносятся при натяжении вверх или при разгрузке.

Устройство непосредственно соединяется с бурильными трубами. Из рис. 2.12 видно, что движение вверх поршня вызывает удар по наковальне в направлении снизу вверх на бурильную колонну ниже ясса. Удар в направлении сверху вниз можно получить, если перевернуть ясс. При бурении ясс необходимо устанавливать в растянутой части колонны, поэтому его располагают выше нейтрального сечения. При установке в сжатой части ясс может сработать в процессе бурения, если на долото случайно создадут повышенную нагрузку.

Рис. 2.12. Схема работы ясса:

/—бурильная труба; 2 — УБТ; 3 — ясс; 4 — голова прихваченных труб; 5 — ударник; 6 — наковальня

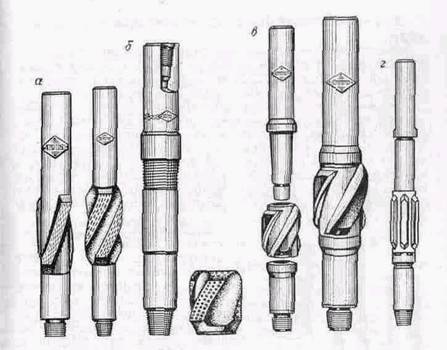

Рис. 2.13. Стабилизаторы:

а—цельные фрезерованные с наклонными (слева) и спиральными (справа) лопастями-6—муфтовые со стальным корпусом (слева) и сменной муфтой (справа)" в—муфтовые с улучшенной гидравлической характеристикой (справа в сборе)- г-с резиновой муфтой

СТАБИЛИЗАТОРЫ

СТАБИЛИЗАТОРЫ

Стабилизаторы — устройства, устанавливаемые над долотом и в составе КНБК для борьбы с искривлением скважины, уменьшения -интенсивности искривления и предотвращения прихватов от перепада давления. Они выполняют свои функции за счет центрирования и увеличения жесткости КНБК. Стабилизация оси КНБК позволяет долоту вращаться перпендикулярно к плоскости забоя скважины и способствует улучшению показателей работы долот.

Существуют два основных типа стабилизаторов. Вращающиеся стабилизаторы бывают следующих видов: цельные фрезерованные (рис. 2.13, а), муфтовые (рис. 2.13, б, в) и с приварными рабочими органами.

|

|

Цельные стабилизаторы выфрезеровываются из крупной заготовки высокопрочной стали. Лопасти по поверхностям контакта со стенками скважины армируют штырями-вставками из твердого сплава карбида вольфрама. Цельные стабилизаторы могут иметь рабочие органы в виде продольных планок или спиральных лопастей (см. рис. 2.13, а).

Муфтовые стабилизаторы включают корпус и сменную муфту.

Существуют две конструкции таких стабилизаторов: муфту навинчивают на один из концов корпуса и крепят машинными ключами (см. рис. 2.13, б); муфта крепится на основном корпусе с помощью горячей посадки (см. рис. 2.13, в).

Стабилизаторы с приварными рабочими органами особенно эффективны при бурении мягких пород, где может быть образование сальников, выпадение шлама из бурового раствора на КНБК. Лопасти приваривают к корпусу стабилизатора и армируют карбидом вольфрама, что препятствует скалыванию и удлиняет срок службы рабочих органов. Последние имеют по концам фаски—уступы для беспрепятственного прохождения стабилизатора по обсадной колонне и желобам в открытом стволе.

Не вращающиеся стабилизаторы включают резиновую муфту и корпус (рис. 2.13, г). Муфта во время работы остается неподвижной, а корпус вращается вместе с бурильной колонной. Этот вид стабилизаторов используется для предотвращения расширения ствола при бурении и защиты УБТ от износа вследствие контакта со стенками скважины.

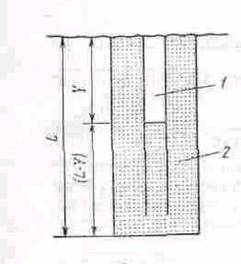

СМЯТИЕ

Давление смятия можно определить как наружное давление, приводящее к появлению пластических деформаций бурильных и обсадных труб.

При нормальных условиях бурения плотность и уровень бурового раствора внутри и снаружи бурильной колонны равны. Это приводит к тому, что перепад давления внутри труб и в затрубном пространстве равен нулю, поэтому давление смятия бурильной колонны также равно нулю. В некоторых случаях (например, при испытании пластов пластоиспытателем на бурильных трубах) бурильную колонну спускают заполненной частично для снижения гидростатического давления на пласт. Это производится для вызова притока в скважину, подлежащую

Рис. 2.16. К расчету бурильной колонны на смятие: I — бурильная колонна; 2 — буровой раствор

Рис. 2.16. К расчету бурильной колонны на смятие: I — бурильная колонна; 2 — буровой раствор

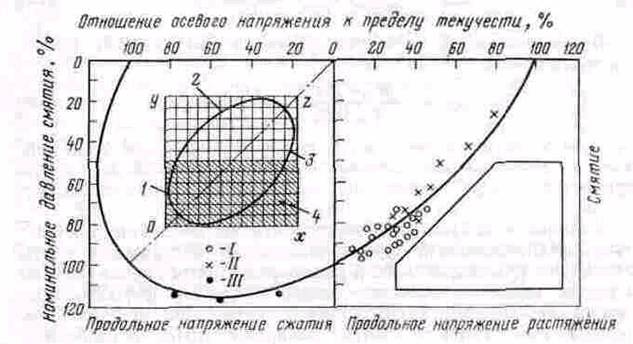

Рис. 2.17. Эллипс двухосного напряженного состояния для предела текучести или диаграмма касательного напряжения деформации [4]:

/ — сжатие и смятие; 2 — сжатие и разрыв от внутреннего давления; 3 — растяжение и разрыв от внутреннего давления; 4 —растяжение и смятие; /—растяжение—смятие; //—растяжение—удлинение; ///—сжатие — смятие; Ox — отношение окружного сжимающего напряжения к пределу текучести, %; у г — осевое отношение осевого напряжения к пределу текучести, % (по данным Миллера и Эдвардса)

|

|

опробованию. После начала притока опасность смятия уменьшается, так как бурильная колонна вновь наполняется флюидом.

Наибольший перепад давления на бурильную трубу до открытия приемного клапана опробователя может быть рассчитан по формуле

Δ p= Lp1-(L-Y)p2

где L — общая глубина скважины, м (рис. 2.16); pi, p2—плотность флюида соответственно снаружи и внутри бурильной колонны, кг/м3; Y—глубина опорожнения бурильной колонны, м. Для различных условий уравнение (2.7) примет вид:

а) бурильная колонна опорожнена на всю длину У=0, ρ2= 0

Δ p= Lp1

б) плотность флюида внутри и снаружи бурильной колонны одинакова, т. е. p1=p2=pm

Δ p=Ypm,

где рт — плотность бурового раствора, кг/м 3.

После того, как давление смятия Δр подсчитано, оно сравнивается с давлением смятия для материала труб, указанным фирмой-производителем (см. табл. 2.1—2.4).

SF = Δ p т /Δ p ф

Коэффициент запаса прочности на смятие определяется следующим образом:

где Δрт, Δрф—теоретическое и фактическое давление смятия соответственно.

Обычно считают, что SF= 1,125.

Теоретическое давление смятия по стандартам АНИ (или данным фирм-производителей)—это давление при отсутствии осевых нагрузок. Обычно бурильная колонна находится под растягивающей нагрузкой от собственного веса и веса УБТ. Совместное нагружение на растяжение и смятие называется двухосным. При таком нагружении бурильная колонна удлиняется и ее сопротивление смятию уменьшается. Уточненное давление смятия (т. е. сопротивление смятию) может быть установлено следующим образом:

1) определяют напряжение растяжения в рассматриваемом сечении, разделив растягивающую нагрузку на площадь поперечного сечения трубы;

2) находят отношение напряжения растяжения к среднему пределу текучести;

3) по рис. 2.17 определяют уменьшение сопротивления смятия (%) в соответствии с отношением по п. 2.

Ударные нагрузки

Ударные нагрузки возникают, когда движущаяся бурильная колонна устанавливается на клинья, что может способствовать обрыву труб.

Дополнительная растягивающая сила Fg (H), создаваемая пои ударном нагружении. рассчитывается по формуле

Fs= 1050W dp,

где Wdp — вес 1 м бурильной трубы, Н/м. Вывод уравнения (2.11) приведен в гл. 10.

КРУЧЕНИЕ

Максимальный крутящий момент (Н-м), при котором напряжения в теле достигают предела текучести бурильной трубы при чистом кручении, определяется по формуле

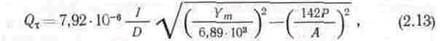

Q= 1.15 . 10-9 IY m / D (2.12)

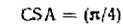

где /—полярный момент инерции трубы, мм,; I =π/32(D4—d4);

Ym—минимальный удельный предел текучести, Н/м2; D, d — наружный и внутренний диаметры трубы, мм.

Если бурильная колонна испытывает совместное действие кручения и растяжения, то уравнение (2.12) принимает вид

где Q т;— минимальный крутящий момент, при котором напряжения в теле трубы достигают предела текучести, при условии, что труба находится под растягивающей нагрузкой, Н . м; Р — суммарная растягивающая нагрузка, Н; А—площадь поперечного сечения, мм2.

Уравнения (2.12) и (2.13) можно использовать для определения максимально допустимого момента свинчивания, при котором напряжения в теле трубы не превышают предела текучести материала.

ПРИМЕРЫ РАСЧЕТА

В этих примерах используется для упрощения расчета величина номинального веса 1 м бурильной трубы. В практических расчетах инженеру рекомендуется сначала найти приближенный вес 1 м бурильных труб, как это показано в примере 2.1, а затем использовать это значение в расчетах.

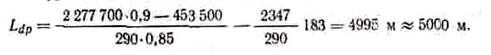

Пример 2.2. Бурильная колонна состоит из 183 м УБТ наружным и внутренним диаметрами соответственно 209,6 и 71,4 мм, остальная часть колонны—из бурильных труб диаметром 127 мм и весом 290 Н/м группы прочности Х-95. Предельное значение натяжения МОР=453,5 кН, а плотность бурового раствора 1200 кг/м3. Рассчитать максимальную глубину скважины, которую можно пробурить, используя: а) новые бурильные трубы; б) трубы II класса с растягивающей нагрузкой, при которой напряжения в теле трубы достигают предела текучести 1789511 Н =1,8-103кН.

Решение. Определим вес 1 м УБТ:

где g — ускорение свободного падения; ps—плотность стали; Аубт—площадь поперечного сечения УБТ, мм2.

Из табл. 2.8 видно, что qУБТ=2380 Н/м. Кроме того, из табл. 2.1 находим теоретическую растягивающую нагрузку, при которой для новых труб группы прочности Х-95 напряжение в теле трубы достигает предела текучести Pt =2277,7 кН.

Определяем коэффициент потери веса в жидкости BF=1—1200/7850= =0,85 и принимаем МОР» 453,5 кН. Теперь воспользуемся формулой (2.6) и находим максимально допустимую длину бурильной колонны из новых бурильных труб диаметром 127 мм из стали марки Х-95:

Максимальная глубина скважины, которая может быть пробурена новыми бурильными трубами диаметром 127 мм из стали марки Х-95 будет составлять 4995+183=5178 м.

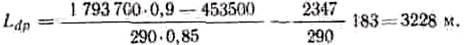

Если при бурении скважины будут использовать бурильные трубы II класса, то из табл. 2.2 находим теоретическую растягивающую нагрузку, при которой напряжения в теле трубы из стали марки Х-95 достигают предела текучести р(= 1793,7 кН. Используя формулу (2.6), находим:

При этом максимальная глубина скважины составляет 3228+183= =3411 м.

Пример 2.3. При условиях примера 2.1 определить максимальное давление смятия и коэффициент запаса прочности, если используется бурильная колонна длиной 3048 м. Плотность бурового раствора равна 1200 кг/м3. Найти коэффициент запаса прочности, если уровень жидкости в колонне падает до 1829 м.

Решение. Максимальное сминающее давление возникает в бурильной колонне при ее полном (100%) опорожнении. Это давление найдем по формуле Δ p = g pm L = 9,81 . 3048 . 1200=35881056 Н/м2. Из табл. 2.2 давление смятия новой бурильной трубы из стали марки Х-95 равно 84,46 МПа. Найдем значение коэффициента запаса прочности

SP = 84460000/35881059 = 2,35.

При падении уровня раствора в трубах до 1829 м следует использовать формулы (2.7) или (2.10):

Δ р = 9,81 • 1829-1200 == 21530988 Па.

Таким образом, коэффициент запаса прочности

SF = 84460000/21530988 = 3,92.

В этом примере коэффициент запаса прочности на смятие рассчитывается для нижней (наиболее близкой к забою) трубы, которая не подвержена двухосному нагружению (см. пример 2.4).

Пример 2.4. Бурильная колонна состоит из 3048 м бурильных труб и секции УБТ весом 362 800 Н. Наружный диаметр бурильных труб составляет 127 мм, вес 284,6 Н/м, марка стали труб S-135 (трубы повышенного качества). Определить фактическое давление смятия (или сопротивление смятию) нижней трубы колонны и найти коэффициент запаса прочности (предполагаем, что теоретическое сопротивление смятию составляет 70651500 Па, а плотность бурового раствора равна 1200 кг/м3).

Решение. Для бурильной трубы наружным диаметром 127 мм номинальный внутренний диаметр составляет 108,61 мм (при толщине стенки 9,55 мм). Для труб повышенного качества толщина стенки составляет 80 % толщины стенки новой трубы. Толщина стенки трубы повышенного качества равна 0,8-9,56=7,64 мм, а наружный диаметр такой трубы равен номинальному внутреннему диаметру плюс удвоенная толщина стенки трубы повышенного качества, т. е. 108,61+2-7,64= 123,89 мм.

Площадь поперечного сечения тоубы повышенного качества

(123,892-108,612)=2788,8мм2 ≈2,8 . 10-3м2

(123,892-108,612)=2788,8мм2 ≈2,8 . 10-3м2

Растягивающее напряжение для нижней трубы определяется из следующего соотношения:

Растягивающая нагрузка (или вес УБТ) = 362800= 129571.103Н /м 2

(CSA) 2,8.10-3

Средний предел текучести для труб группы прочности S-135 составляет 1019,35 МН/м2.

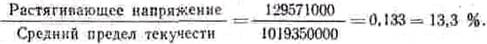

Отношение напряжений-

Из рис. 2.17 видно, что при двухосном нагружении отношение напряжений 13,3 % уменьшает номинальное сопротивление смятию до 53 %, поэтому сопротивление смятию нижней бурильной трубы будет равно произведению 0,93 Х Сопротивление смятию при нулевой растягивающей нагрузке = =0,93 -70 651 500=65 705 895 Па.

Наиболее тяжелые условия нагружения возникают, когда бурильная колонна опорожнена на 100%. Следовательно, давление смятия будет равно 9,81 • 3048 • 1,200=35 881 056 Па.

Таким образом, коэффициент запаса прочности при смятии

SF=65705895/35881056=1,83

Пример 2.5. Для данных примера 2.2 (бурильная колонна длиной 3048 м группы прочности Х-95) определить: а) коэффициент запаса прочности при бурении; б) величину ударной нагрузки; в) коэффициент запаса прочности на растяжение с учетом ударных нагрузок.

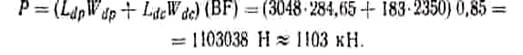

Решение. Общий вес свободно подвешенной бурильной колонны

Из табл. 2.1 для новых труб из стали Х-95 с наружным диаметром 127 мм находим значение растягивающей нагрузки, при которой напряжения достигают предела текучести, составляющее 2 277 700 Н.

Определяем коэффициент запаса прочности при растяжении

SF = 2277700. 0,9 =1,86

1103038

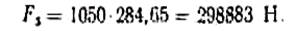

Воспользуемся формулой (2.11) и найдем дополнительную растягивающую силу вследствие ударного нагружения

Общая растягивающая сила, действующая за верхнюю трубу бурильной колонны

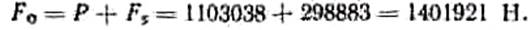

Таким образом, коэффициент запаса прочности на растяжение с учетом ударных нагрузок

SF = 2277700-0.9/1401921 = 1,46.

Пример 2.6. Для бурения разведочной скважины на глубину 4572 м применяют бурильные трубы следующих групп прочности:

Е—наружный и внутренний диаметры 127 и 108,61 мм соответственно;

вес 284,65 Н/м; растягивающая нагрузка, при которой напряжения в теле трубы достигают предела текучести, составляет 1798,2 кН;

G—наружный и внутренний диаметры 127 и 108,61 мм соответственно;

вес 284,65 Н/м; растягивающая нагрузка, при которой напряжения в теле трубы достигают предела текучести равна 2517,4 кН (все данные из табл. 2.2).

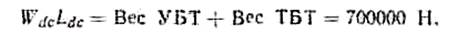

При общей длине УБТ и ТБТ, составляющей 300 м (вес УБТ и ТБТ равен 700 кН) рассчитать: а) максимальную длину труб каждой группы прочности, если предельное натяжение МОР =226 750 Н для труб групп

прочности Е; б) предельное натяжение для более прочных труб. Плотность бурового раствора 1600 кг/м3.

Решение. Находим коэффициент потери веса в жидкости

В F = 1—1600/7850=0,8.

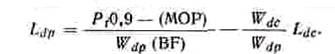

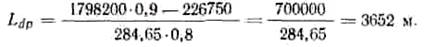

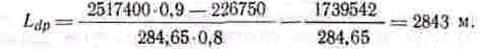

Определим максимальную длину труб каждой группы прочности по формуле:

Ясно, что менее прочные трубы (группа прочности Е) необходимо использовать для нижней части, а более прочные (группа прочности G) — для верхней части колонны.

Ясно, что менее прочные трубы (группа прочности Е) необходимо использовать для нижней части, а более прочные (группа прочности G) — для верхней части колонны.

Таким образом, трубы группы прочности Е будут испытывать растяжение от веса УБТ и ТБТ. т. е.

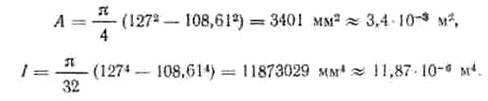

Теперь можно найти максимальную длину труб группы прочности Е:

Таким образом, бурильная колонна будет состоять из УБТ и ТБТ длиной 300 м, бурильных труб группы прочности Е длиной 3652 м и бурильных труб группы прочности G длиной 4572—300—3652=620 м.

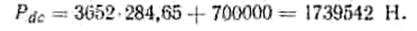

Проверим трубы группы прочности G на прочность. Учитывая, что на секцию из этих труб действует вес секции из труб группы прочности Е, а также вес УБТ и ТБТ, находим

Определим максимальную длину труб группы прочности G:

Следовательно, при действующих условиях нагружения верхняя часть колонны из труб группы прочности G имеет предельную длину 2843 м, что меньше, чем фактическая длина 620 м. Таким образом, трубы группы прочности G удовлетворяют условиям прочности.

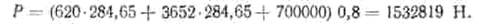

Найдем предельное натяжение для более прочных труб. Воспользуемся формулами (2.1) и (2.3). Определим общий вес бурильной колонны с учетом потери веса в жидкости:

Теперь определим предельное натяжение

Этот пример иллюстрирует расчет комбинированной бурильной колонны.

Пример 2.7. Бурильная колонна, прихваченная в интервале УБТ, состоит из труб длиной 3048 м (наружный и внутренний диаметры 127 и 108,61 мм соответственно, группа прочности Е, вес 284,65 Н/м, класс II). Длина секции УБТ составляет 183 м, общий вес 362800 Н; момент свинчивания замков бурильных труб 27 660 Н • м. Нейтральная точка расположена на глубине 3018 м.

Требуется определить максимальный крутящий момент, который может быть приложен на поверхности, чтобы напряжения в теле бурильных труб не достигли предела текучести

Решение. Поскольку нейтральная точка находится на глубине 3018 м, то растягивающая сила, действующая на трубы,

Р= 3018 -284,65 =859074 Н.

Из табл. 2.3 находим растягивающую нагрузку для труб II класса группы прочности Е, составляющую 1 416 100 Н.

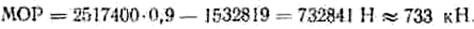

Определим площадь А и полярный момент инерции / поперечного сечения труб по формулам:

Найдем минимальный удельный предел текучести для труб

Определим максимально допустимый крутящий момент для трубы по формуле (2.13)

Поскольку момент свинчивания замка равен 27 660 Н • м, то его следует считать максимально допустимой величиной (но не крутящий момент для тела трубы).

Необходимо отметить, что эти данные нужны для операции по развинчиванию колонны (см. гл. 12).

УДЛИНЕНИЕ БУРИЛЬНОЙ КОЛОННЫ

Бурильная колонна удлиняется за счет собственного веса и веса УБТ.

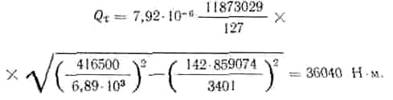

Тормозная система

Основные тормоза лебедки используют для плавной подачи бурильной колонны при бурении (т. е. для поддержания нагрузки на долото), для остановки движения бурильной колонны при посадке труб на роторные клинья, а также для того, чтобы талевый канат свивался с барабана при холостом вращении. В большинстве типов лебедок применяют механические тормоза фрикционного типа, которые обеспечивают торможение за счет контакта между тормозной лентой и шкивом, укрепленном на диске барабана лебедки.

Каждая тормозная пара включает гибкую стальную ленту и тормозные колодки из фрикционного материала, закрепленные болтами. Тормозные ленты охватывают тормозные шкивы подъемного барабана. Один конец каждой ленты соединен с концом балансира, который шарнирно закреплен в середине и соединен с обеими лентами по краям, чтобы обеспечить равномерное нагружение лент при торможении. Другой конец каждой ленты—подвижный и соединен через систему рычагов с тормозным рычагом бурильщика 1 (рис. 3.3.).

Рис. 3.3. Схема тормозной системы:

/ — тормозной рычаг бурильщика; 2 — закрепленный конец тормоза (регулируется для установки в нужное положение); 3 — уравнительный балансир; 4 — усиливающая система шарниров.

Торможение достигается за счет опускания тормозного рычага, который прижимает тормозные колодки к шкивам вращающегося барабана. При прижатии колодок к шкиву усиливается натяжение по направлению к закрепленному концу ленты. Таким образом, неподвижный конец тормозной ленты натянут больше, чем подвижный. Бурильщик создает значительное тормозное усилие на тормозной рычаг, которое усиливается действием системы рычагов.

Система охлаждения

Торможение за счет контакта тормозных колодок и тормозных шкивов барабана сопровождается выделением большого количества тепла. Это тепло должно быть быстро отведено, чтобы предупредить разрушение шкивов и тормозных колодок.

Во многих типах лебедок для отвода тепла, выделяющегося при торможении, используют водяную систему охлаждения. На рис. 3.4 приведена схема типичной системы водяного охлаждения. При этом важная особенность—наличие насоса, который подает воду через систему трубопроводов к водяной рубашке шкивов и вспомогательному тормозу, после чего вода возвращается в резервуар.

Рис. 3.4. Типовая система водяного охлаждения лебедки и электромагнитного тормоза [1]:

Рис. 3.4. Типовая система водяного охлаждения лебедки и электромагнитного тормоза [1]:

/ — впускной клапан (размер по спецификации лебедки); II, ///—впускной клапан диаметром 50,8 мм; /V — предохранительный клапан; V — резервуар, вместимость которого зависит от условий бурения, температуры окружающего воздуха и т. д.;

VI — насос; / — подача по линии 3.2 л/с, Tmах нагнетаемой воды 38 0С; 2 — лебедка; 3 — впускной трубопровод диаметром 50,8 мм; 4 — резьбовое соединение; 5 — трубопровод диаметром 50,8 мм, подача насоса 4,7 л/с, Tmax нагнетаемой воды 380 С; 6 — Tmax поступающей воды 74 0С; 7 — предохранительный клапан (срабатывает при давлении 0,35 М Па); 8— подача насоса 7,9 л/с, Tmax нагнетаемой воды 38 °С; 9, 10 — линии подачи насоса и всасывания соответственно; // — мерник с пресной водой объемом 16 м3 (показатель оН=7—7.5): 12 —двигатель и насос.Изготовители лебедки рекомендуют давление нагнетания 0,28—0,35 МПа

Вспомогательные тормоза

При подъеме бурильная колонна поднимается свечами длиной около 28 м и более в зависимости от высоты вышки. Скорость снижается при подъеме последних 1,5—3,5 м свечи до минимума при посадке на роторные клинья. Таким образом, при подъеме основные тормоза не работают.

При спуске главные тормоза должны постоянно работать, чтобы уменьшить нагрузку на лебедку при данной скорости, когда не применяют вспомогательные тормоза. При наращивании каждой свечи нагрузка увеличивается.

Если при СПО постоянно использовать ленточный тормоз, то последний перегревается и быстро теряет тормозящие свойства. На практике вспомогательные тормоза дополняют основные и включаются только при СПО. Вспомогательный тормоз обеспечивает постоянный тормозной момент для уменьшения скорости спуска. Основной тормоз применяют для заключительного торможения каждой свечи до того, как бурильная колонна устанавливается на роторные клинья.

Вспомогательный тормоз смонтирован на раме лебедки и соединяется с подъемным валом барабана лебедки с помощью подвижной муфты сцепления. Используют два типа вспомогательных тормозов.

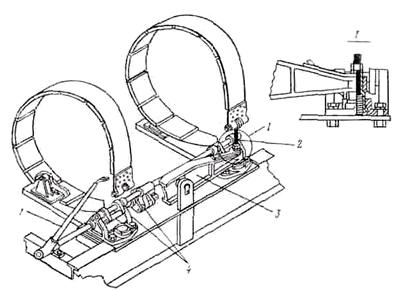

Гидродинамический (или гидроматический) вспомогательный тормоз (рис. 3.5, а). Этот тормоз по конструкции представляет центробежный насос, работающий на воде и дающий больший амортизирующий эффект за счет нагнетания и создания давления жидкости. Основные элементы гидродинамического тормоза включают узел ротора, соединенный с тормозным валом, и узел статора.

Рис. 3.5. Гидроматический (а) и электромагнитный тормоза (б):

/, 4— выходная и входная водяные трубы; 2 — лопатки ротора; 3 — карман статора;

5 — ротор; 6 — магниты

Тормозной вал присоединен к валу барабана лебедки с помощью подвижной муфты. Тормозящий эффект образуется за счет сопротивления воды при ее циркуляции в межлопаточных каналах ротора и статора [4]. Механическая энергия ротора преобразуется в тепловую энергию воды. Количество поглощенной механической энергии и, следовательно, тормозящее действие пропорциональны скорости движения воды в тормозной камере. Кроме того, тормозной эффект зависит от уровня жидкости в тормозной камере, причем максимальный эффект достигается, если камера полностью наполнена водой [2]. Тормозной эффект можно изменять, увеличивая или уменьшая уровень воды внутри камеры.

Вода для охлаждения фрикционного тормоза подъемного барабана нагнетается через канал в валу вспомогательного тормоза. Независимая система циркуляции обеспечивает постоянный поток холодной воды во вспомогательный тормоз, предохраняя его от перегрева.

Электромагнитный вспомогательный тормоз (рис. 3.5, б). Такой тормоз использует магнитные силы для торможения вращения подъемного барабана [4]. Он состоит из стального ротора, соединенного с валом тормоза; ротор находится в корпусе-статоре, который обеспечивает управляемое изменяющееся магнитное поле.

Магнитное поле статора возникает в катушках, возбуждаемых постоянным током. Статор индуцирует магнитную электродвижущую силу в роторе, которая противодействует движению ротора и, таким образом, обеспечивает тормозной эффект. Величина торможения может изменяться путем изменения интенсивности электромагнитного поля статора.

Индуцированное магнитное поле создает в роторе вихревые токи, которые генерируют тепло. Это тепло отводится постоянным потоком холодной воды, который подается охлаждающей системой тормоза (см. рис. 3.4).

Сравнение гидроматического и электромагнитного тормозов. Основной ленточный тормоз применяют для торможения скорости движения свечи вблизи стола ротора, так как гидрома-тический тормоз дает меньший эффект, и поэтому торможение главным образом обеспечивается ленточным тормозом. При использовании гидроматического тормоза тормозной эффект возрастает по экспоненциальному закону с увеличением скорости вращения, т. е. чем больше скорость спуска, например бурильной колонны, тем больше тормозной момент. Гидроматические тормоза обычно применяют на буровых установках с ограниченным электроснабжением. Если электроэнергии достаточно (например, на дизель-электрической установке), то обычно используют электромагнитный тормоз, преимущество которого состоит в том, что его тормозной эффект зависит от интенсивности электромагнитного поля и легко регулируется бурильщиком небольшим рычагом. Таким образом, бурильщик имеет возможность более точно управлять тормозным эффектом.

УЗЕЛ КОНТРПРИВОДА РОТОРА

Вал контрпривода необходим, если ротор имеет привод непосредственно от лебедки. Узел контрпривода содержит механизмы, необходимые для передачи вращения ротору. Оборудование включает приводную роторную цепь и звездочки, пневматическую муфту, инерционный тормоз и пульт управления. Однако в большинстве современных буровых установок ротор имеет независимый привод от отдельного двигателя постоянного тока.

ТАЛЕВАЯ СИСТЕМА

Для спуска и подъема бурильной колонны применяют талевую систему, в которой канат намотан на несколько неподвижных и движущихся блоков.

Набор шкивов служит для увеличения натяжения одной ходовой струны каната барабаном лебедки, что позволяет спускать и поднимать бурильные и обсадные колонны большого веса. Без учета трения в шкивах натяжение ходовой струны приблизительно равно отношению общего веса на крюке к числу струн между набором шкивов-блоков.

КРОНБЛОК

Кронблок представляет собой устройство, направляющее канат от подъемного барабана к талевому блоку. Кронблок неподвижно закреплен в верхней части вышки. Он имеет несколько шкивов, смонтированных на неподвижном валу, при этом каждый шкив работает как отдельный блок. Талевый канат навивается последовательно на шкивы кронблока и талевого блока, причем неподвижный конец идет на зажимное устройство крепления мертвого конца.

Конец каната, идущий от барабана лебедки к кронблоку, называется ходовым.

Во время СПО на барабан лебедки навивается канат длиной, значительно большей длины ходовой струны или длины перемещения талевого блока. Скорость ходовой струны равна произведению количества струн на скорость талевого блока.

Кронблок расположен так, что шкив ходовой струны находится около плоскости, проходящей через середину барабана лебедки.

Угол между ходовой струной и вертикалью называется углом отклонения (см. рис. 3.1). Угол отклонения должен быть менее 1,5° для уменьшения износа каната и исключения неправильной намотки [З].

Обычно Кронблок установлен на стальной раме. Шкивы кронблока размещены параллельно друг другу на валу. Каждый шкив закреплен на двухрядном коническом роликовом подшипнике для уменьшения трения. Кроме того, на кронблоке расположен шкив для каната вспомогательной лебедки. Малый шкив для пенькового каната от фрикционных катушек также может быть закреплен на кронблоке.

ТАЛЕВЫЙ БЛОК И БУРОВОЙ КРЮК<

|

|

|

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!