Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре...

История развития методов оптимизации: теорема Куна-Таккера, метод Лагранжа, роль выпуклости в оптимизации...

Интересное:

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Назначение коксовых машин состоит в обеспечении операций загрузке камер коксования шихтой, выдаче коксового пирога из печей приемке выданного кокса и транспортированию его в "тушильное" (охлаждающее) устройство. Машины коксовых печей должны также выполнять наиболее трудоемкие операции по очистке технологического оборудования уборке верха коксовых батарей и обслуживающих площадок. Основное требование к машинам — длительная бесперебойная работа в условиях высоких температур, открытого пламени, интенсивного пыле- и газовыделения максимальная степень механизации и автоматизации выполняемых операций Обычно эти машины работают на переменном токе напряжением 380 В.

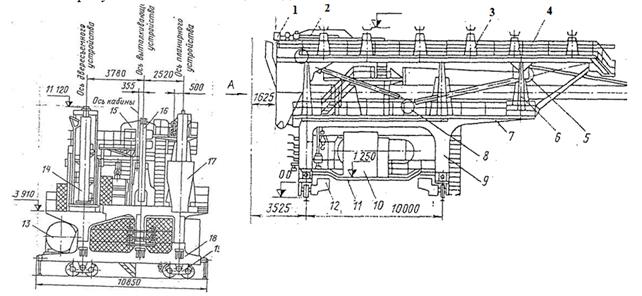

Машинами коксовых печей являются углезагрузочный вагон (загрузочный вагон); коксовыталкиватель; двересъемная машина с коксонаправляющей и тушильный или коксовозный вагон с электровозом. Взаимное расположение машин по отношению друг к другу и коксовой батарее современной конструкции показано на рис. 37. В комплекте машин коксового цеха обычно по одному коксовыталкивателю, загрузочному вагону и двересъемной машине на одну коксовую батарею. Электровоз с тушильным или коксовозным вагоном один обслуживает две батареи. При одно-двухбатарейной или четырехбатарейной компоновках обязательно имеются резервные машины всех назначений. Машины коксовых печей даже одного вида могут существенно отличаться друг от друга вследствие разного времени исполнения и разной конструкции коксовых батарей. По технологическому назначению машины коксовых печей различаются как специальные (применение термоподготовленной или трамбованной угольной шихты) и типовые, которые разделяют в зависимости от уровня механизации технологических операций и энергоемкости приводных механизмов, на машины для обслуживания печей с емкостью камеры коксования 20 - 21,6; 30,3-35,5; 41,6 м3 и более.

|

|

Рис. 37. Расположение машин коксовой батареи

1- коксовыталкиватель; 2- загрузочный вагон; 3- угольная башня;

4-двересъемная машина; 5- выход штанги коксовыталкивателя; 6- пылеулавливающий зонт; 7- коксотушильный вагон; 8- коксовая батарея

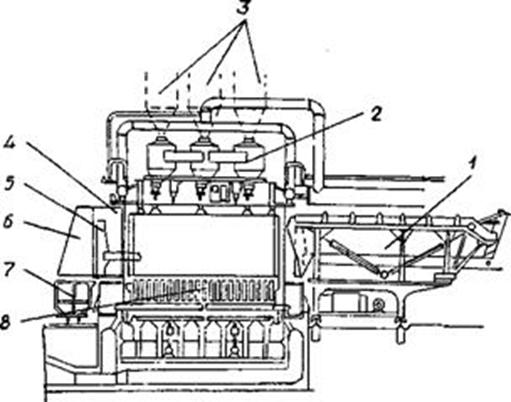

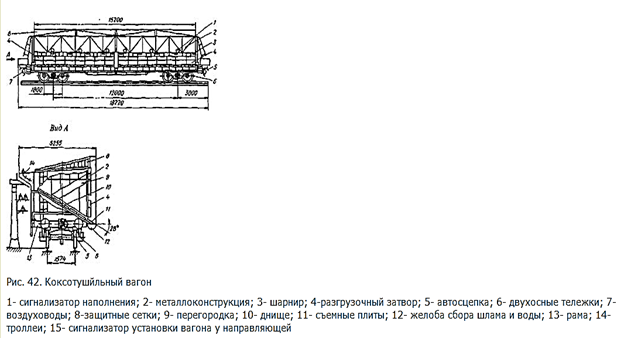

Коксотушильныи вагон. Предназначен для приема кокса, выдаваемого из печи, транспортировки его в тушильную башню и после тушения водой на коксовую рампу. Кузов представляет собой металлическую сварную конструкцию с днищем, наклоненным под углом 28 °С к горизонту (рис.42), что обеспечивает нормальную выгрузку кокса самотеком. В связи с тем, что коксотушильныи вагон работает в очень тяжелых условиях (тепловые удары, агрессивная среда, высокие температуры) кузов и затворы выполняют из нержавеющей листовой стали. Днище и стенки кузова футеруются плитами из жаропрочного чугуна или нержавеющей стали. Для свободного расширения при нагревании и отвода воды и коксового шлама, образующегося при тушении, плиты укладываются с зазором 5 - 8мм. Под плитами к каркасу днища для предохранения механизмов от попадания воды и шламов по всей площади приварен стальной лист толщиной 5 мм. На боковой и торцевых сторонах кузова установлены защитные сетки предназначенные ДЛ" предотвращения падения кокса за пределы вагона при выдаче кокса.

Тушильный вагон состоит из металлоконструкции — рамы 13, двухдвухосных поворотных тележек 6, двух затворов с механизмами управления, воздухопроводов 7 для подвода воздуха к пневмоприводам механизмов И В средней части кузова для разделения кокса на два dotob e

На загрузочные люки установлена перегородка 9, состоящая из двух стенок облицованных чугунными плитами. К лобовой части вагона по всей его длине нИрах 3 подвешены два затвора 4 разгрузочных люков. Над затворами контроля равномерного заполнения вагона коксом установлено шесть сигнализаторов. Для точной установки вагона направляющей двересъемноиймашины на верхней части возле торцовой стенки кузова установлен сигнализатор 14. Точность установки вагона под загрузку фиксируется нажатием кнопки и загоранием лампочки в кабине машиниста электровоза. Под днищем кузова по всей длине установлены для сбора шлама и воды, исключающие загрязнение путей вагона во время его движения.

|

|

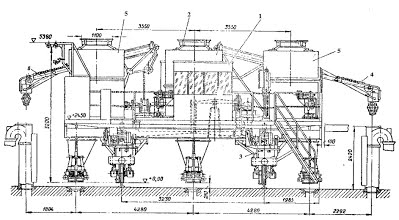

Коксотушильные, коксовозные вагоны передвигаются специальным ■электровозом. Конструктивно электровозы, предназначенные для различных вагонов, различаются незначительно. Они имеют раму, на которой закреплен кузов с кабиной.

Кузов имеет два отсека, в которых расположены компрессорные установки, создающие давление до 800 кПа. Современные электровозы оснащены кондиционерами, системой очистки воздуха, калориферным отоплением. В кабине машиниста установлена пускорегулирующая аппарата механизмов передвижения электровоза, управления затворами тормозной системы электровоза и тушильного вагона. На пульте управления расположен щит световой сигнализации для контроля положения тушильного ваток относительно положения коксонаправляющей и коксовой рампы. Кроме того, имеется сигнализация контроля положений затворов и равномерного расположения кокса в вагоне. Для приема кокса в тушильный вагон последний необходимо устанавливать так, чтобы передняя торцевая сторона вагона находилась на расстоянии 1,0 - 1,5 м впереди корзины двересъемной машины.

Машинист электровоза тушильного вагона управляет электровозом тушильного вагона коксовых батарей при приеме, подаче, тушении и разгрузке кокса. (Для приема, выдаваемого из коксовой печи спекшегося раскаленного кокса с температурой 1000—1050°С, перевозки его на тушение с целью прекращения горения и золообразования и к коксовой рампе (площадке) применяют специальный вагон, называемый тушильным.)

В зависимости от разряда машинист электровоза тушильного вагона может выполнять простые или более сложные работы:

· Обеспечение равномерного содержания влаги в коксе и последовательной выгрузки кокса на рампу.

· Контроль за равномерной заливкой кокса, правильной установкой двересъемной машины на выдачу печи, наличием горящих и газующих печей, работой насосной тушильной башни.

|

|

· Контроль за положением коксовозного вагона в подъемной шахте установки сухого тушения кокса.

· Подача звукового сигнала на подъем коксовозного вагона.

· Управление подачей коксовозного вагона до оси подъемной шахты при дистанционном управлении.

· Уборка путей.

· Смазка механизмов.

· Выявление и устранение неисправностей в работе оборудования, участие в его ремонте.

Коксование угольной шихты осуществляется в коксовых печах, представляющих собой сложные теплотехнические сооружения.Коксовая печь состоит из: а) камеры, куда загружается угольная шихта; б) обогревательного простенка, включающего в себя систему отопительных каналов, в которых происходит горение газа для обогрева стен камеры; в) системы газораспределительных и воздухоподводящих каналов, подающих газ и воздух для отопления печей; г) регенераторов для нагрева воздуха (и бедного газа) и для отвода продуктов горения; д) соответствующей арматуры и механизмов.

Важную роль в процессе работы коксовой печи играют машины и оборудование, обслуживающие печь. Это машины загрузки, двересъёмные машины, коксовыталкиватели, тушильные вагоны, машины, обслуживающие обогрев печи.

Цель лекции – рассмотреть устройство и принцип работы углезагрузочных вагонов и коксовыталкивателей.

Загрузочные вагоны

Углезагрузочный вагон – это машина, выполняющая весь комплекс операций по набору шихты из угольной башни, а также операции связанные с доставкой и загрузкой шихты в камеру коксования [1]:

1) открывание и закрывание затворов угольной башни для набора шихты в бункера;

2) автоматический набор шихты в бункеры вагона до заданных норм;

3) взвешивание шихты, если происходит набор по массе;

4) доставку шихты к загружаемой печи;

5) открывание и закрывание загрузочных люков, опускание телескопов;

6) загрузку шихты в печь в заданном порядке;

7) устраняет зависание и ускоряет сход шихты в камеру;

8) выполняет чистку стояков, колен от графита;

9) выполняет управление крышками стояков, гидрозатворами клапанных коробок и кранами пароинжекции;

|

|

10) выполняет уборку рассыпавшейся шихты в печь.

На рисунке 1 представлен общий вид углезагрузочной машины.

Рисунок 1 – Общий вид углезагрузочной машины: 1 – кабина машиниста; 2 – механизмы открывания и закрывания затворов угольной башни; 3 – телескоп; 4 – механизмы чистки стояков; 5 – бункеры

Технические характеристики современных углезагрузочных машин представлены в таблице 1 [6].

Таблица 1 - Технические характеристики углезагрузочных машин

| Технические параметры | Значение | |||

| Объем камеры, м3 | 14,6 – 17,5 | 20 – 29,8 | 30 – 37,3 | 41,3-51 |

| Ширина колеи, мм | 5230 | 5500 | 5845 | 7300 |

| Габаритные размеры, мм - длина -ширина - высота | 9300 9500 4400 | 9500 10900 6150 | 10800 10800 6400 | 12600 13700 8450 |

| Масса, т | 70 | 85 | 105 | 160 |

| Скорость передвижения, м/с | 21,5 | |||

| Средний срок службы, лет | 15 | |||

Все операции, составляющие цикл работы углезагрузочного вагона, должны выполняться в определенное время, зависящее от количества обслуживаемых в смену печей.

Управление всеми механизмами осуществляется из кабины машиниста углезагрузочного вагона, за исключением механизма чистки стояков.

Кабинамашинистарасположена в нижней части вагона, вход в нее непосредственно с верха печей. Находясь на уровне верха печей, машинисту более удобно правильно устанавливать вагон и наблюдать за работой механизмов для съема и установки крышек загрузочных люков, механизмов для управления стояками и чистки стояков.

Хронометражные данные работы углезагрузочной машины

Открывание затворов угольной башни – 2 с, закрывание затворов – 5 с.

Длительность установки вагона в рабочую позицию – 11 с.

Опускание телескопа и открывание затвора бункера – 11,5 с, столько жена обратную операцию.

Съем и обратная установка крышек загрузочных люков – 40 с (без пневмо-скребковой уборки).

Для механизма Южуралмашзавода длительность съема и обратной установки крышки с дополнительными переездами составляет 55 с.

Длительность работы механизма чистки стояков при двухразовом опускании ерша в стояках составляет 57 с.[5]

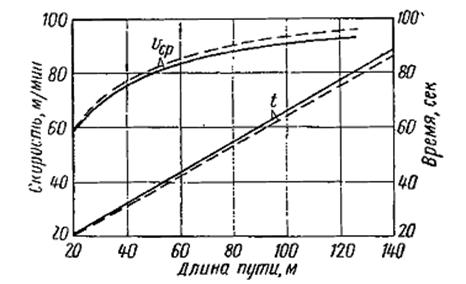

Длительность передвижения в зависимости от проходимого пути определяется по диаграммам (рисунок 2).

Рисунок 2 – Диаграмма средней скорости углезагрузочного вагона в зависимости от длины проходимого пути:

________ - КБ Коксохиммаша; _ _ _ _ _ - Южуралмашзавода

Коксовыталкиватели

Коксовыталкиватель – технический агрегат, обслуживающий коксовые печи с машинной стороны [2].

Коксовыталкиватель предназначен для:

1) отвинчивания и завинчивания ригельных винтов дверей,

2) подъем на 10 – 15 мм двери с порога и операция, обратная этой,

3) отвода снятой двери с печи и подвод к печи при закрывании,

|

|

4) выталкивания кокса из коксовых камер,

5) чистка привалочной поверхности рамы и боковых поверхностей брони от смоляных отложений и графита,

6) чистка уплотняющей рамки, кирпичедержателей и футеровки двери от смоляных отложений и графита,

7) выжигания сжатым воздухом графита со сводов камер и стояков,

8) открывания и закрывания планирных лючков,

9) планирования (разравнивание) шихты в камере коксования,

10) очистка рамы планирного лючка и дверцы от смоляных отложений,

11) транспортирование к скиповому подъемнику шихты, выгребаемой при планировании,

12) подача дверей к ремонтным станциям и обратно к печам,

13) уборка с обслуживающей площадки просыпающегося при открывании двери кокса (концов) и шихты при планировании [5].

Дополнительно коксовыталкиватель может быть оборудован устройствами для точной установки по оси камеры, для уборки концов, отпуска гаек анкеража, площадками-лифтами для обслуживания дверей и др.

Управление всеми механизмами осуществляется из кабины машиниста коксовыталкивателя.

На рисунке 3 показан общий вид коксовыталкивателя.

Рисунок 3 – Общий вид коксовыталкивателя: 1 – механизм открывания-закрывания планирной дверцы; 2 – механизм сталкивания шихты; 3 – стойка планирной штанги; 4 – планирная штанга; 5 – обезграфичивающее устройство; 6 – опорная металлоконструкция верхней площадки; 7 – верхние основные продольные балки; 8 – привод планирного устройства; 9 – опорная рама портала; 10 – кабина пускорегулирующей аппаратуры; 11 – нижние продольные балки; 12 – механизм передвижения; 13 – воздухосборник; 14 – устройство двересъёмное; 15 – кабина машиниста; 16 – выталкивающая штанга; 17 – бункер планирной шихты; 18 – нижняя опорная балка; 19 – балансирная тележка.

Операции по выдаче кокса и планированию шихты при загрузке автоматизированы и выполняются по заданной программе. На коксовыталкивателе предусматривается автоматическая система регистрации времени и силы тока при выдаче кокса. Для контроля над величиной замедленной скорости при выдаче и планировании – высокочастотные преобразователи.

Планирное устройство коксовыталкивателя представляет собой планирную штангу прямоугольного сечения, приводимую в движение двумя раздельными тросами, намотанными на общий барабан. Барабан приводится во вращение электромотором через редуктор и открытую зубчатую передачу.

В соответствии с нормативами обслуживание каждой типовой батареи в 61 – 77 печей производится отдельным коксовыталкивателем, а на блок из четырех батарей дается одна резервная машина.

Расстояния от оси выталкивающей штанги до оси планирной штанги в три печных шага (3429 мм) и до оси двересъемного устройства в два печных шага (2286 мм) позволяют уменьшить пробег машины и совмещать во времени некоторые операции при серийности выдачи печей 5 -2 и 2 – 1.

Соблюдение кратности шагу печей удобно для ориентации машиниста при установке машины для съема двери и планирования [5].

В таблице 2 приводятся данные по техническим параметрам различных коксовыталкивателей [6].

Чтобы выдать коксовый пирог из камеры коксования в тушильный вагон необходимо переместить выталкивающую штангу на длину от 17700 мм (для печей с длиной камеры 13300 мм) до 21065 мм (для печей с длиной камеры 16220 мм). Для обеспечения хода такой величины пригоден только привод реечного типа.

Выталкивающая штанга делается коробчатого сечения с высотой 700 – 780 мм.

В передней части выталкивающей штанги укрепляется головка, изготовленная из литой стали. Для предотвращения повреждения стен на верхней части головки штанги укрепляют направляющие полосы.

Длина коксовыталкивателя определяется длиной выталкивающей штанги. При необходимости сокращения габарита машины хвостовая часть выталкивающей штанги делается подъемной.

Чтобы разравнивание (планирование) шихты происходило быстрее, планирная штанга уширяется до возможного предела и двигается со скоростью до 88 м/мин, а процесс планирования автоматизируется по заданной программе [3].

Таблица 2 – Технические параметры коксовыталкивателей

| Технические параметры | Значение | ||||||

| Объем камеры, м3 | 14,6 – 17,5 | 20 – 29,8 | 30 – 37,3 | 41,3-51 | |||

| Ширина колеи, мм | 8686 | 8686 10000 | 10000 | 12000 | |||

| Габаритные размеры, мм - длина -ширина - высота |

23000 14500 10600 |

23300 14700 10800 |

23850 15600 13800 | 29700 16000 14940 | |||

| Масса, т | 180 | 230 | 320 | 370 | |||

| Скорость передвижения, м/с -КВ вдоль батареи - штанги выталкивателей -штанге планирной |

0,9 – 1,6 0,4 – 0,5 1,2 – 1,5 | ||||||

| Усилие, кН: - выталкивания - планирования | 250 20 |

300 25 |

300 25 |

400 30 | |||

| -ввода двери при установке на печь | 45 | ||||||

| Средний срок службы, лет | 15 | ||||||

Программой предусматривается количеств ходов штанги и длина каждого хода. Чтобы избежать большого провисания конца штанги при крайнем ее положении, ей придают форму балки равного сопротивления, а в передней части устанавливают лыжу, препятствующую погружению штанги в шихту.

Для печей объемом 21,6 м3 с полной длиной камер в горячем состоянии 14280 мм высота планирной штанги равного сопротивления меняется от 70 мм до 200 мм, а для печей объемом 30 м3 с длиной камеры 15260 мм высота штанги в наиболее высокой хвостовой части принимается 250 мм.

Для сообщения планирной штанге возвратно-поступательного движения применяют канатный привод.[5]

|

|

|

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!