Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Топ:

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Выпускная квалификационная работа: Основная часть ВКР, как правило, состоит из двух-трех глав, каждая из которых, в свою очередь...

Интересное:

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

при температуре 540…600 0С

| Марка улучшаемой стали | Оптовая цена* | t зак, 0С | Среднее значение критического диаметра, мм** | Предназначены для деталей с поперечным сечением, мм | Механические свойства | ||

| s0,2, МПа | sВ, МПа | НВ | |||||

| 40 | 1,0 | 830 | 12 | 15…20 | 450 | 660 | 167…207 |

| 45 | 1,0 | 810 | 12 | 15…20 | 490 | 730 | 205…210 |

| 40Х | 1,2 | 860 | 15 | 25…35 | 800 | 900 | 163…168 |

| 40ХН | 1,6 | 820 | 25 | 50…75 | 800 | 1000 | 166…170 |

| 30ХГС | 1,4 | 880 | 25 | 50…75 | 980 | 1080 | 207…217 |

| 40ХН2М | 2,1 | 850 | 100 | 75…100 | 950 | 1050 | 280…310 |

| 38ХН3МФА | 2,6 | 850 | 100 | 100…200 | 1070 | 1150 | 230 |

Примечание: *Относительные единицы: за 1,0 принята оптовая цена углеродистой качественной стали; **Диаметр образца, закаливающегося насквозь, с получением в центре микроструктуры из 90 % мартенсита и 10 % троостита.

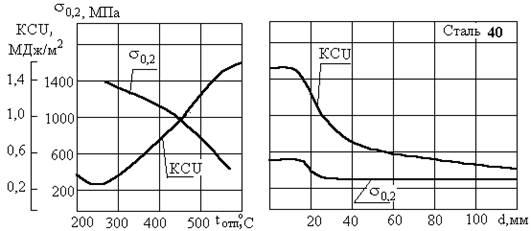

Упрочнение детали обеспечивается проведением полной закалки и высокотемпературного отпуска. Это позволяет у стали 40Х получить предел текучести 800 МПа. Использование более дешевых углеродистых сталей недопустимо, так как они имеют недостаточную прокаливаемость по сечению при закалке и низкий предел текучести. Затем проверяем по справочным данным для стали 40Х обеспечение s0,2<700 МПа и КСU = 0,5 МДж/м2. Можно использовать данные рис. 1 методической разработки или одного из справочников по сталям. Из графика следует, что сталь 40Х удовлетворяет техническим требованиям задания.

Упрочнение детали обеспечивается проведением полной закалки и высокотемпературного отпуска. Это позволяет у стали 40Х получить предел текучести 800 МПа. Использование более дешевых углеродистых сталей недопустимо, так как они имеют недостаточную прокаливаемость по сечению при закалке и низкий предел текучести. Затем проверяем по справочным данным для стали 40Х обеспечение s0,2<700 МПа и КСU = 0,5 МДж/м2. Можно использовать данные рис. 1 методической разработки или одного из справочников по сталям. Из графика следует, что сталь 40Х удовлетворяет техническим требованиям задания.

|

Рис. 1. Графики влияния температуры отпуска для образцов закаленной стали

(сквозная закалка) и диаметра заготовки (детали) после закалки и отпуска 580 0С, 1 час

на механические свойства сталей (по А.П. Гуляеву)

Выбор режимов термической обработки

После окончательного назначения марки стали и операций термической обработки переходят к назначению конкретных режимов термообработки. Температура нагрева подсчитывается по формуле:

|

|

t нагр = t Ас3 + (30…50)0.

Данные о температуре t Ас3 для некоторых сталей приведены ниже:

Марка стали…………40 45 40Х 30ХГСА 45Г2

t Ас3, 0С……………….788 770 782 830 765

Температура закалки может быть определена и непосредственно по одному из справочников по сталям или по справочнику термиста. Продолжительность нагрева и выдержки при термической обработке стали определяется по табл. 3 в зависимости от выбранного нагревательного устройства.

Таблица 3

Время нагрева и выдержки в электрических и газовых печах, соляных ваннах при закалке стали

| Сечение поперечное (диаметр детали), мм | Продолжительность, мин | ||||

| Печи электрические | Печи газовые | Соляные ванны (жидкая среда) | |||

| Нагрев и выдержка | Нагрев | Выдержка | Нагрев | Выдержка | |

| 25 | 1,0 на 1 мм сечения | 20 | 5 | 7 | 3 |

| 50 | 40 | 10 | 17 | 8 | |

| 100 | 80 | 20 | 33 | 17 | |

| 150 | 120 | 30 | 50 | 25 | |

| 200 | 160 | 40 | 65 | 35 | |

Температура отпуска закаленных деталей определяется в зависимости от заданного в условиях задачи численного значения предела текучести и ударной вязкости (относительного удлинения) по приводимым в справочниках графическим или табличным данным (см. рис. 1). Время отпуска принимается 45…60 мин.

Выбор нагревательных устройств

Для нагрева деталей при термической обработке на машиностроительных заводах применяются печи и другие нагревательные устройства. Различают печи периодического и непрерывного действия. Некоторые данные о нагревательных устройствах, применяемых на машиностроительных заводах Нижнего Новгорода, приведены в табл. 4.

В индивидуальном и мелкосерийном производстве при выпуске деталей до нескольких сотен штук в год для закалки широко применяются камерные печи, а для отпуска закаленной стали - шахтные печи с вертикальным расположением камеры нагрева; печи-ванны. При использовании таких печей периодического действия различают периоды загрузки деталей в печь, выдержки в печи и разгрузки.

|

|

В массовом и крупносерийном производстве с объемом выпуска до сотен тысяч деталей в год для закалки и отпуска деталей широкое применение имеют печи непрерывного действия. В таких печах тепловой режим постоянен по зонам рабочего пространства (по длине печи), а детали перемещаются в рабочем пространстве печи с помощью конвейера из жароупорных деталей или толкательного устройства от загрузки в печь до выгрузки из печи.

Таблица 4

|

|

|

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!