10-1. Припои. Выбор припоя производят в зависимости от соединяемых металлов или сплавов, от способа пайки, температурных ограничений, размера деталей, требуемой механической прочности и коррозионной стойкости и др.

Наиболее широко применяются в любительской практике; легкоплавкие припои. Рекомендации по их применению, на основании которых можно выбрать припой, приведены в табл. 10-1. Буквы ПОС в марке припоя означают припой оловянно-свинцовый, цифры — содержание: олова в процентах. Для получения специальных свойств в состав оловянно-свинцовых припоев вводят сурьму, кадмий, висмут и другие металлы. Например, ПОССу 4 — 6 — ; оловянно-свинцовый припай с добавлением; сурьмы, ПОСК 50 — кадмия, ПОСВ 33 — висмута.

Выпускают легкоплавкие припои в виде литых чушек, прутков, проволоки, лент фольги, порошков, трубок диаметром от 1 до 5. мм, заполненных канифолью, а также в виде, паст, составленных из порошка припоя и жидкого флюса.

10-2. Флюсы растворяют и удаляют окси-ды и загрязнения с поверхности паяемого соединения. Кроме того, во время пайки они защищают от окисления поверхность нагреваемого металла и расплавленный припой. Все. это способствует увеличению растекаемости припоя, а следовательно, улучшению качества пайки.

Флюс выбирают в зависимости от соединяемых пайкой металлов или сплавов и применяемого припоя, а также от характера сборочно-монтажных работ.

Остатки флюса, особенно активного, и продукты его разложения нужно удалять сразу после пайки, так как они загрязняют места соединений и являются очагами коррозии.

Таблица 10-1

Легкоплавкие припои

| Марка припоя

| Температура плавления, °С

| - Область применения

|

| ПОС 90

| 222

| Пайка деталей и узлов, подвергающихся в дальнейшем гальванической обработке (серебрение, золочение)

|

| ПОС 61

| 190

| Пайка тонких спиральных пружин в измерительных приборах и других ответственных деталей из стали, меди, латуни, бронзы,, когда недопустим или нежелателен высокий нагрев в зоне пайки. Пайка тонких (диаметром 0,05 —:0,Q8 мм) обмоточных проводов, в том числе высокочастотных (литцендрата), выводов обмоток, радиоэлементов и микросхем, монтажных проводов в полихлорвиниловой изоляции; а также пайка в тех случаях, когда требуется повышенная механическая прочность и электропроводность

|

| ПОС 50

| 222

| То же, но когда допускается высокая температура нагрева

|

| ПОС 40

| 235

| Пайка толстых проводов токопрово-дящих деталей неответственного назначения, наконечников, соединений проводов с лепестками, когда допускается более высокий нагрев, чем для ЦОС 61 или ПОС 50

|

| ПОС 30

| 256

| Лужение и пайка механических деталей неответственного назначения из меди и ее сплавов, стали и железа

|

| ПОС 18

| 277

| Пайка при пониженных требованиях к прочности шва, лужение перед пайкой. Пайка деталей неответственного назначения из меди и ее сплавов, оцинкованного железа и стали

|

| ПОССу 4 — 6

| 265

| Пайка погружением в ванну с расплавленным припоем

|

| ПОСК 50

| 145

| Пайка деталей из меди и ее сплавов, не допускающих местного перегрева. Пайка полупроводниковых приборов

|

| ПОСВ 33

| 130

| Пайка плавких предохранителей

|

| ПОСК 47-17

| 180

| 1айка проводов и выводов элементов к слою серебра, нанесенного на керамику методом вжигания

|

Продолжение табл. 10-1

| Марка припоя

| Температура плавления, °С

| Область применения

|

| Авиа-1 Авиа-2

| 200 250

| Пайка тонкостенных деталей из алюминия и его сплавов

|

| Сплав Розе Сплав д'Арсе Сплав Вуда

| 97,3 79,0 60,5

| Пайка и лужение, когда требуется особо низкая температура плавления припоя

|

При монтаже электро- и радиоаппаратуры наиболее широко применяются канифоль и флюсы, приготовляе-мые на ее основе с добавлением неактивных веществ — спирта, скипидара, глицерина. Остаток канифоли негигроскопичен и является хорошим диэлектриком.

Данные о флюсах, наиболее часто применяемых в любительской практике, приведены в табл. 10-2 и 10-3.

10-3. Пайка алюминия припоями ПОС затруднительна, но все же возможна, если оловянно-свипцовый припой содержит не менее 50% олова (ПОС 50, ПОС 61, ПОС 90).

В качестве флюса применяют минеральное масло. Лучшие результаты получаются при использовании щелочного масла (для чистки оружия после стрельбы). Удовлетворительное качество пайки обеспечивает минеральное масло для швейных машин и точных механизмов.

Бескислотные флюсы

Таблица 10-2

| Состав, %

| Область применения

| Способ удаления остатков

|

| Канифоль светлая

| Пайка меди, латуни, бронзы легкоплавкими припоями

| Протирка кистью или тампоном, смоченным в спирте или ацетоне

|

| Канифоль — 15 — 18; спирт этиловый — остальное (флюс спирто-канифоль-ный)

| То же, и пайка в труднодоступных местах

| То же

|

| Канифоль — 6; глицерин — 14; спирт (этиловый или денатурированный) — остальное (флюс глицерино-кани-фольный)

| То же, при повышенных требованиях к герметичности паяного соединения

| То же

|

Таблица 10-3

Активные (кислотные) флюсы

| Состав, %

| Область применения

| Способ удаления остатков

|

| Хлористый цинк — 25 — 30; соляная кислота — 0,6 — 0,7; вода — остальное

| Пайка деталей из черных и цветных металлов

| Тщательная промывка в воде

|

| Хлористый цинк (насыщенный раствор) — 3,7; вазелин технический — 85; дистиллированная вода — остальное (флюс-паста)

| То же, когда по роду работы удобнее пользоваться пастой

| То же

|

| Канифоль — 24; хлористый цинк — 1; спирт этиловый — остальное

| Пайка цветных и драгоценных металлов (в том числе золота), ответственных деталей из черных металлов

| Промывка в ацетоне

|

| Канифоль — 16; хлористый цинк — 4; вазелин технический — 80 (флюс-паста)

| То же, для получения соединений повышенной прочности, но только деталей простой конфигурации, не затрудняющей промывку

| То же

|

| Хлористый цинк — 1,4; глицерин — 3; спирт этиловый — 40; вода дистиллированная — остальное

| Пайка никеля, платины и сплавов, в которые входит платина

| Тщательная промывка в воде

|

На место пайки наносят флюс и поверхность алюминия под слоем масла зачищают скребком или лезвием ножа, чтобы удалить имеющуюся всегда на поверхности алюминия оксидную пленку. Паяют хорошо нагретым паяльником. Для пайки тонкого алюминия достаточна мощность паяльника 50 Вт, для алюминия толщиной 1 мм и более желательна мощность 90 Вт. При пайке алюминия толщиной более 2 мм место пайки нужно предварительно прогреть паяльником и только после этого наносить флюс.

10-4. Пайка алюминия припоем П250А. Припой содержит 80% олова и 20% цинка. Коррозионная стойкость паяных швов, выполненных припоем П250А, несколько ниже, чем выполненных оловянно-свинцовыми припоями.

Флюс представляет собой смесь олеиновой кислоты и йодида лития. Иодид лития (2 — 3 г) помещают в пробирку или колбу и добавляют 20 мл (около 20 г) олеиновой кислоты (в состав флюса может входить от 5 до 17 % йодида лития). Смесь слегка подогревают, опустив пробирку в горячую воду, и перемешивают до полного растворения соли. Готовый флюс сливают в чистую стеклянную посуду и охлаждают. Если используется водная соль лития, то при ее растворении на дно пробирки опускается слой водной смеси, а флюс всплывает, и его осторожно сливают.

Перед пайкой жало хорошо прогретого паяльника (температура жала должна быть около 350 °С) зачищают и лудят припоем П250А, пользуясь чистой канифолью. Соединяемые поверхности деталей смачивают флюсом, лудят и паяют. После охлаждения остатки флюса удаляют тампоном из ткани, смоченным в спирте, и покрывают шов защитным лаком.

Флюс в процессе пайки не выделяет токсичных или обладающих резким запахом веществ. С ткани и кожи рук он легко смывается водой с мылом.

10-5. Пайка нихрома (нихром с нихромом, нихром с медью и ее сплавами, нихром со сталью) может быть осуществлена припоем ПОС 61, ПОС 50, хуже — ПОС40 с применением флюса следующего состава, г: вазелин — 100, хлористый цинк в порошке — 7, глицерин — 5. Флюс приготовляют в фарфоровой ступке, в которую кладут вазелин, а затем добавляют, хорошо перемешивая до получения однородной массы, последовательно хлорис-стый цинк и глицерин.

Соединяемые поверхности тщательно зачищают шлифовальной шкуркой и протир-ают ваткой, смоченной в 10 %-ном спиртовом растворе хлористой меди, флюсуют, лудят и только после этого паяют.

10-6. Паяльная паста. При пайке в домашних условиях припой обычно наносят с помощью горячего паяльника. Контролировать количество расплавленного припоя, переносимое паяльником, крайне затруднительно: оно зависит от температуры плавления припоя, температуры и чистоты жала и от других факторов. Не исключено при этом попадание капель расплавленного припоя на проводники, корпуса элементов, изоляцию, что приводит иногда к нежелательным последствиям. Это заставляет вести работу крайне осторожно и аккуратно, и все же бывает трудно добиться хорошего качества пайки.

Облегчить пайку и улучшить ее можно с помощью паяльной пасты. Для приготовления пасты напильником измельчают припой и смешивают его опилки со спирто-канифольным флюсом. Количество припоя в пасте подбирают опытным путем. Если паста получилась слишком густой, в нее добавляют спирт. Хранить пасту нужно в плотно закрывающейся посуде. На место пайки пасту наносят небольшими дозами металлической лопаточкой.

Применение паяльной пасты позволяет избежать перегрева малогабаритных деталей и полупроводниковых приборов.

10-7. «Паяльная лента» незаменима при сращивании проводов, трубок, стержней, когда нет возможности воспользоваться электрическим паяльником.

Чтобы изготовить паяльную ленту, необходимо сначала составить пасту из порошка припоя, канифоли и вазелина. Порошок получают путем опиливания, прутка припоя напильником с крупной насечкой (мелкая забивается припоем). Приготовленную пасту наносят тонким ровным слоем на миткалевую ленту.

Место пайки обматывают в один слой «паяльной лентой», смачивают бензином или керосином и поджигают. Предварительно соединяемые поверхности желательно облудить.

10-8. Лужение проводов в эмалевой изоляции. При зачистке выводных концов обмоточных проводов ЛЭШО, ПЭЛШО, ПЭЛ и ПЭВ при помощи наждачной бумаги или лезвия нередки надрезы и обрывы тонких жил провода. Зачистка проводов путем обжига также не всегда дает удовлетворительные результаты из-за возможного оплавления проводов малого сечения. Кроме того, в месте обжига провод теряет прочность и легко обрывается.

Для зачистки эмалированных проводов малого сечения можно использовать полихлорвиниловую трубку. Отрезок трубки кладут на дощечку и, прижимая провод к трубке плоскостью жала хорошо разогретого паяльника, легким усилием 2 — 3 раза протягивают провод. При этом одновременно происходит разрушение эмалевого покрытия и лужение провода. Применение канифоли при этом необязательно. Вместо полихлорвиниловой трубки можно воспользоваться обрезками монтажного-провода или кабеля в полихлорвиниловой изоляции.

Эмалированный провод ПЭЛ, ПЭВ, ПТВ любого диаметра можно лудить с помощью аспирино-канифоль-ной пасты. Аспирин и канифоль нужно растолочь в порошок и смешать (в массовом соотношении 2:1). Полученную смесь развести этиловым спиртом до пастообразного состояния. Конец провода погружают в пасту и жалом горячего паяльника с небольшим усилием проводят по проводу или перемещают провод под жалом. При этом эмаль разрушается и провод лудится. Для удаления остатков ацетилсалициловой кислоты (аспирина) провод еще раз лудят с чистой канифолью.

10-9. Вместо припоя — клей. Часто бывает необходимо паять провод к детали, изготовленной из металла, трудно поддающегося пайке, — нержавеющей стали, хрома, никеля, сплавов алюминия и др. В таких случаях для обеспечения надежного электрического и механического контакта можно использовать следующий способ.

Деталь в месте присоединения провода тщательно зачищают от грязи и оксидов и обезжиривают. Луженый конец провода обмакивают в клей БФ-2 и жалом нагретого паяльника прижимают к месту соединения в течение 5 — 6 с. После остывания на место контакта наносят 1 — 2 капли эпоксидного клея и сушат до полного затвердевания.

10-10. Сварка вместо пайки значительно сокращает время, затрачиваемое на монтажные работы. Электросварка дает соединения, выдерживающие последующий нагрев при высоких температурах, не требует припоев, флюсов, предварительного лужения, позволяет соединять черные металлы и их сплавы (например, провода электронагревательных приборов).

Для сварки необходимо иметь источник постоянного или переменного тока напряжением 6 — 30 В, обеспечивающий силу тока не менее 1 А. Электродом для сварки служит графитовый стержень от использованных батарей КБС или других, заточенный под углом 30 — 40°. В качестве держателя электрода можно использовать щуп от авометра с наконечником «крокодил».

В местах будущей сварки предварительно зачищенные проводники скручивают жгутом и соединяют с одним из полюсов источника тока. Электродом, соединенным с другим полюсом источника тока, разогревают место, подлежащее сварке. Расплавленный металл образует соединение каплевидной формы. По мере выгорания графита в процессе работы электрод следует затачивать.

С приобретением навыка сварка получается чистой, без окалины.

Вести сварку необходимо в светозащитных очках.

Знаете ли Вы?

10-11. «Паяльную кислоту» (хлористый цинк) приготовляют путем растворения металлического цинка в соляной кислоте из расчета 412 г/л (при плотности соляной кислоты 1,19 г/см3). Кислоту осторожно и постепенно вливают в посуду с кусочками цинка, причем уровень не должен превышать ¾ глубины посуды. Окончательное растворение цинка в кислоте определяют по прекращению выделения пузырьков водорода,. Полученный раствор хлористого цинка отстаивают до прозрачности и аккуратно сливают в пузырек.

10-12. Вместо «паяльной кислоты» можно использовать флюс, составленный из равных частей (по массе) хлористого аммония и глицерина. При этом место пайки не окисляется. Флюс пригоден и для пайки нержавеющей стали.

10-13. Ацетоно-канифольный флюс не уступает по качеству спир-то-канифольному. Он хорошо смачивает поверхность и легко затекает в зазор между паяемыми деталями. Поэтому при отсутствии спирта можно приготовить флюс и на ацетоне, взяв его в том же относительном количестве. Однако необходимо помнить, что ацетон токсичен и обладает резким неприятным запахом, поэтому работать с таким флюсом можно только при хорошей вентиляции помещения.

10-14. Хранить жидкий и полужидкий флюс (спирто-канифоль-ный, «паяльную кислоту» и др.) удобно в полиэтиленовой масленке, хоботок которой закрывается специальной пробкой. С помощью такой масленки можно легко и быстро нанести требуемое количество флюса на место пайки. При этом флюс расходуется значительно экономнее, уменьшается испарение его растворителя, пайка получается более чистой и аккуратной.

10-15. Припаять шарикоподшипник к фланцу можно с помощью припоя ПОС 61 и флюса следующего состава: спирт этиловый — 73 мл, канифоль — 20 г, солянокислый анилин — 5 г, триэтанол-амин — 2г. Перед окончательной сборкой узла детали следует обезжирить, после пайки — промыть узел в бензине и подшипник смазать.

10-16. Для сращивания проводов из сплавов высокого сопротивления (нихром, константан, манганин и др.) можно использовать простой способ, не требующий какого-либо специального инструмента.

Провода в месте их соединения зачищают и скручивают. Затем пропускают через них ток такой силы, чтобы место соединения накалилось докрасна. На это место пинцетом кладут кусочек ляписа, который при нагревании расплавляется, в результате чего в месте соединения образуется хороший электрический контакт.

10-17. Тонкие медные провода можно сваривать в пламени спиртовки или спички. Для этого их зачищают на 20 мм, складывают, аккуратно скручивают и нагревают до тех пор, пока не образуется шарик расплавленного металла, дающий надежный контакт.

10-18. Лудить алюминиевую поверхность перед пайкой легче, если ее предварительно омеднить. Для этого место пайки зачищают и аккуратно наносят на него две-три капли насыщенного раствора медного купороса. Далее к алюминиевой детали подключают отрицательный полюс источника постоянного тока, а к положительному полюсу присоединяют кусок медной проволоки, конец которой опускают в каплю купороса так, чтобы проволока не касалась алюминия, Через некоторое время на поверхности детали осядет слой красной меди, который после промывания и сушки лудят обычным способом. В качестве источника тока можно использовать батарейку от карманного фонаря.

РАДИАТОРЫ

11-1. Назначение радиаторов — отводить тепло от полупроводниковых приборов, что позволяет снизить температуру р — «-переходов и тем самым уменьшить влияние температуры на рабочие параметры приборов. Применяют пластинчатые, ребристые и штыревые радиаторы.

Для улучшения отвода тепла полупроводниковый прибор лучше всего крепить непосредственно к радиатору. Если необходима электрическая изоляция полупроводникового прибора от шасси, радиатор крепят на шасси через изолирующие прокладки.

Теплоизлучающая способность радиатора зависит от степени черноты материала (или его поверхности), из которого изготовлен радиатор:

Алюминий окисленный.......... 0,2 — 0,3

Силумин................. 0,2 — 0,3

Дюралюминий Д16............. 0,37 — 0,4

Медь окисленная.............. 0,57

Медь шлифованная............. 0,03

Латунь тусклая.............. 0,22

Сталь окисленная............. 0,86 — 0,92

Сталь полированная............ 0,07

Краска алюминиевая............ 0,28

Краска бронзовая............. 0,51

Краски эмалевые, лаки,........., 0,92 — 0,98

Чем больше степень черноты, тем отвод тепла будет эффективнее.

11-2. Штыревой радиатор является весьма эффективным тешюотводом для полупроводниковых приборов. Для изготовления его требуется листовой дюралюминий толщиной 4 — 6 мм и алюминиевая проволока диаметром 3 — 5 мм.

На поверхности предварительно обработанной пластины радиатора намечают кернером места отверстий под штыри, выводы транзисторов (или диодов) и крепежные винты. Расстояние между центрами отверстий под штыри в ряду и между рядами должно быть равно 2 — 2,5 диаметрам применяемой алюминиевой проволоки. Диаметр отверстий под штыри выбирают с таким расчетом, чтобы проволока входила в них с возможно меньшим зазором. С обратной стороны отверстия под штыри зенкуют на глубину 1 — 1,5 мм.

Из стального стержня длиной 80 — 100 и диаметром 8 — 10 мм изготавливают оправку, для чего в торце стержня сверлят отверстие диаметром, на 0,1 мм большим диаметра проволоки. Глубина отверстия должна быть равна выбранной высоте будущих штырей радиатора.

Затем нарезают требуемое число заготовок штырей. Для этого кусок проволоки вставляют в отверстие оправки и откусывают кусачками так, чтобы длина выступающего из оправки конца была на 1 — 1,5 мм больше толщины пластины.

Оправку зажимают в тиски отверстием вверх, в отверстие вводят заготовку штыря, на выступающий конец которого надевают пластину лицевой стороной и расклепывают его легкими ударами молотка, стараясь заполнить зенкованное углубление. Таким образом устанавливают все штыри.

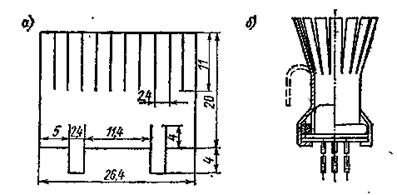

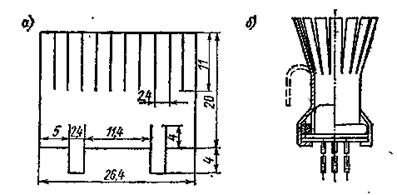

Штыревой радиатор можно также выполнить, используя несколько иной способ фиксации штырей в отверстиях пластины основания. Для этого изготавливают стальную обжимку, чертеж которой для штырей диаметром 3 и длиной до 45 мм показан на рис. 11-1. Рабочую часть обжимки следует закалить.

Штырь вставляют в отверстие основания радиатора, кладут основание на наковальню, сверху на штырь надевают обжимку и ударяют по ней молотком. Вокруг штыря образуется кольцевая канавка, а сам он оказывается плотно зафиксированным в отверстии.

Если необходимо изготовить двусторонний радиатор, то потребуется две такие обжимки: в одну из них, установленную на наковальне отверстием вверх, вставляют нижний конец штыря, надевают на штырь основание радиатора, а сверху надевают вторую обжимку. Ударом молотка по верхней обжимке фиксируют штырь сразу с двух сторон. Этим способом можно изготовлять радиаторы как из алюминиевых, так и из медных сплавов.

И, наконец, штыревой радиатор можно изготовить с помощью пайки. Для этого берут в качестве материала медную или латунную проволоку диаметром 2 — 4 мм. Один конец штыря лудят на длину, на 1 — 2 мм большую толщины пластины основания. Диаметр отверстий в пластине должен быть таким, чтобы облуженные штыри без особого усилия входили в отверстия.

В отверстия основания вводят жидкий флюс, вставляют штыри и мощным паяльником паяют каждый из них. По окончании работы радиатор промывают ацетоном.

11-3. Радиатор из листовой меди толщиной 1 — 2 мм можно выполнить для транзисторов типа П210, КТ903. Для этого вырезают из меди круг диаметром 60 мм, в центре заготовки размечают отверстия для крепления транзистора и его выводов. Затем в радиальном направлении надрезают круг ножницами для металла на 20 мм, разделив по радиусам на 12 частей. После установки транзистора каждый сектор разворачивают на 90° и отгибают кверху.

Рис. 11-1. Обжимка для шты-рей радиатора

Рис. 11-2. Радиатор для мощного транзистора

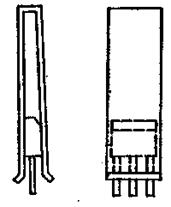

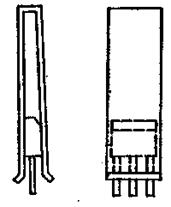

11-4. Радиатор для мощных транзисторов типа КТ903, КТ908 или П210 можно изготовить из алюминиевого листа толщиной 2 мм (рис. 11-2). Указанные размеры радиатора обеспечивают площадь излучающей поверхности, достаточную для рассеяния мощности на транзисторе до 16 Вт.

Рис. 11-3. Радиатор для маломощного транзистора: а — развертка; б — общий вид

Рис. 11-4. Радиатор для транзисторов серий КТ315, КТ361

11-5. Радиатор для маломощных транзисторов можно выполнить из листовой красной меди или латуни толщиной 0,5 мм в соответствии с чертежом на рис. 11-3. После выполнения всех прорезей развертку сворачивают в трубку, используя оправку соответствующего диаметра. Затем заготовку плотно надевают на корпус транзистора и прижимают пружинящим кольцом, предварительно отогнув боковые крепежные ушки. Кольцо изготовляют из стальной проволоки диаметром 0,5 — 1 мм, Вместо кольца можно использовать бандаж из медной проволоки.

Затем загибают вниз боковые ушки, отгибают наружу на нужный угол надрезанные «перья» заготовки — и радиатор готов.

11-6. Радиатор для транзисторов серий КТ315, КТ361 можно изготовить из полоски меди, алюминия или жести шириной, на 2 — 3 мм большей ширины корпуса транзистора (рис. 11-4). Транзистор вклеивают в радиатор эпоксидным или другим клеем с хорошей теплопроводностью.

Для лучшего теплового контакта корпуса транзистора с радиатором необходимо сошли-фовать с корпуса лакокрасочное покрытие в местах контакта, а установку в радиатор и склеивание произвести с минимальным возможным зазором. Устанавливают транзистор с радиатором на плату, как и обычно, при этом нижние концы радиатора должны упираться в плату.

Если ширина полоски 7 мм, а высота радиатора (из луженой жести толщиной 0,35 мм) — 22 мм, то при мощности рассеяния 500 мВт температура радиатора в месте приклеивания транзистора не превышает 55 °С.

Рис. 11-5. Пластинчатый радиатор

11-7. Радиатор из «хрупкого» металла (рис. 11-5), В качестве основы используют листовой дюралюминий, например Д16А-Т. При изготовлении прокладок и пластин радиатора необходимо следить, чтобы на кромках отверстий и на краях пластин не было заусенцев. Соприкасающиеся поверхности прокладок и пластин тщательно шлифуют на мелкозернистой наждачной бумаге, положив ее на ровное стекло. Если не требуется изоляция корпуса транзистора от корпуса прибора, то радиатор можно крепить ла стенке корпуса прибора или на внутренней перегородке без изолирующих прокладок, что обеспечивает более эффективную теплоотдачу.

11-8. Крепление диодов типа Д226 на радиаторе или на теплоотводящей пластине. Их крепят с помощью фланца. Катодный вывод диода откусывают у самого основания и тщательно зачищают донышко на мелкозернистой шкурке до получения чистой, ровной поверхности. Если необходимо катодный вывод оставить, то в радиаторе сверлят отверстие под вывод, ацетоном с донышка снимают лак и аккуратно опиливают бортик (ободок) диода заподлицо с донышком — для лучшего теплового контакта диода с радиатором.

11-9. Улучшение теплового контакта между транзистором и радиатором позволит обеспечить большие мощности рассеяния на транзисторе.

Иногда, особенно при использовании литых радиаторов, удаление раковин и других изъянов поверхности в месте теплового контакта бывает затруднительно, а порой и невозможно. Улучшению теплового контакта может способствовать свинцовая прокладка. Пластину свинца аккуратно раскатывают или расплющивают между двумя гладкими плоскими брусками до толщины около 0,5 мм и вырезают прокладку необходимых размеров и формы. Мелкозернистой шкуркой зачищают обе ее стороны, устанавливают под транзисторы и туго сжимают узел винтами. Прокладка не должна быть толще 1 мм, так как теплопроводность свинца невысока.

11-10. Чернение алюминиевых радиаторов. Для повышения эффективности теплоотдачи радиатора его поверхность обычно делают матовой и темной. Доступным способом чернения является обработка радиатора в водном растворе хлорного железа.

Для приготовления раствора требуются равные по объему количества порошка хлорного железа и воды. Радиатор очищают от пыли, грязи, тщательно обезжиривают бензином или ацетоном и погружают в раствор. Выдерживают в растворе 5 — 10 мин. Цвет радиатора получается темно-серым.

Обработку необходимо производить в хорошо проветриваемом помещении или на открытом воздухе.

Знаете ли Вы?

11-11. Тепловой режим маломощных транзисторов можно облегчить, надев на металлический корпус транзистора тор («баранку») из спирали, выполненной из медной, латунной или бронзовой проволоки диаметром 0,5 — 1,0 мм.

11-12. Хорошим пластинчатым радиатором может быть металлический корпус устройства или его внутренние перегородки.

11-13. Ровность контактной площадки проверяют, смазав ее каким-либо красителем и приложив основание транзистора, который будут крепить. Выступающие участки площадки окрасят донышко корпуса транзистора.

11-14. Для обеспечения хорошего теплового контакта необходимо поверхность транзистора, прилегающую к радиатору, смазать невысыхающей смазкой, например силиконовой. Это позволит снизить тепловое сопротивление контакта в полтора-два раза.

ПАНЕЛИ, ШКАЛЫ, НАДПИСИ

12-1. Разметка передней панели. При изготовлении передней панели прибора порой необходимо вырезать много отверстий прямоугольной и круглой формы различного размера. Разметка в таких случаях сопряжена с прочерчиванием большого числа вспомогательных линий (рисок), которые впоследствии приходится зашлифовывать. Чтобы упростить разметку и облегчить обработку, используют следующий прием. Поверхность панели оклеивают бумагой (лучше — с миллиметровой сеткой) и с помощью чертежного инструмента на бумаге производят разметку. Затем по разметке кернят центры круглых отверстий и углы прямоугольных. Впоследствии бумагу смывают теплой водой.

12-2. Лицевая панель из дюралюминия. Из листового материала толщиной 0,5 — 2 мм вырезают панель «в размер», сверлят все необходимые отверстия и обрабатывают ее лицевую сторону наждачной бумагой (сначала крупно-, а затем мелкозернистой). Когда исчезнут следы царапин, панель обезжиривают в течение 3 — 5 мин в растворе едкого натра (50 г/л), нагретом до 50°С. Да-лее панель анодируют с помощью переменного или постоянного тока (см. п. 1-17). Через 5 — 10 мин на поверхности панели образуется тонкая пленка. Панель промывают, сушат и наносят на нее мягким карандашом (2М) все необходимые знаки и надписи. Для этого удобно пользоваться трафаретами со шрифтом и знаками. Затем процарапывают все карандашные надписи тонкой иглой, нажимая на нее слегка: игла должна оставлять едва заметный след.

После этого панель погружают в 25 % -ный раствор медного купороса, в который для ускорения процесса добавляют немного поваренной соли. Все надписи на панели слегка вытравливаются и приобретают темно-серый цвет. При желании панель может быть окрашена (см. п. 1-19). Заключительным процессом является уплотнение пор оксидной пленки (см. п. 1-17). После промывки и сушки панель готова к установке на прибор.

12-3. Панель из органического стекла легко и быстро можно изготовить следующим способом.

Цифры и знаки для будущих надписей на-передней панели прибора вырезают из четко отпечатанных на белой бумаге текстов различных проспектов и журналов. Клеем «Аго», «Суперцемент» или другим нитроцеллюлоз-ным клеем (см. например, пп. 4-7, 4-8) буквы приклеивают к тыльной стороне панели так, чтобы надпись была видна и читалась с ее лицевой стороны. При этом нельзя допускать, чтобы участки бумаги накладывались один на другой. Клей необходимо равномерно, без воздушных пузырей распределять по бумаге, не допуская попадания его на обратную сторону бумаги.

После высыхания клея бумагу осторожно смывают теплой водой так, чтобы на поверхности панели осталась только типографская краска. Эту работу выполняют мягкой ученической резинкой или пальцем, смачивая бумагу теплой водой. Если какой-либо знак получился неудачным, его аккуратно снимают скальпелем и на его место наклеивают новый. После этого панель просушивают и покрывают тыльную сторону краской желаемого цвета.

Существует другой способ изготовления передней панели прибора из органического стекла. Органическое стекло необходимой толщины вырезают «в размер», сверлят отверстия для ручек управления, винтов, гнезд и др. Места для будущих шкал или окна для индикаторных элементов с обратной стороны панели заклеивают бумажными шаблонами с помощью клея для бумаги. Панель обезжиривают и закрашивают масляной или нитрокраской. Удобнее пользоваться нитрокраской, в том числе для кожи, в аэрозольной упаковке. После высыхания краски шаблоны удаляют, при необходимости отмачивая их водой. По слою краски с помощью карандаша, линейки, лекал, циркуля размечают в зеркальном изображении все надписи, знаки, деления и процарапывают их по контуру иглой. Затем острием ножа удаляют ненужные участки краски. В дальнейшем эти участки покрывают красками требуемых цветов или оставляют прозрачными.

12-4. Шкала — фотоспособом. Шкалу вычерчивают в натуральную величину со всеми надписями и знаками на чертежной бумаге. В затемненном помещении при красном свете чертеж накладывают на лист фотобумаги тушью к эмульсии, зажимают пакет между двумя стеклами и освещают со стороны фотобумаги в течение нескольких секунд рассеянным светом. Затем фотобумагу проявляют и закрепляют обычным способом, и шкала в негативном изображении готова. При этом лучше всего использовать фотобумагу для рефлексной печати она обладает большей контрастностью и имеет более тонкую и однородную основу.

Если шкалу необходимо иметь в позитивном изображении, то описанный процесс необходимо повторить еще раз, но уже не с чертежом, а с негативом, причем печатать с негатива лучше не рефлексным, а обычным, контактным способом, т. е. освещая пакет со стороны негатива.

Шкала может быть изготовлена и с помощью фотоаппарата. В этом случае оригинал шкалы выполняют увеличенным. За счет последующего уменьшения на этапе фотопечати все погрешности, допущенные при вычерчивании оригинала, тоже уменьшатся. Особенно удобно пользоваться этим способом при изготовлении шкал измерительных приборов.

При фотографировании удобно воспользоваться магнитным алфавитом. Белые буквы магнитного алфавита, входящие в надпись, устанавливают на черной матовой стальной панели. С надписи делают фотоснимки с необходимым увеличением (или уменьшением). Отпечатанные на фотобумаге надписи вырезают и наклеивают (монтируют) на чертеже шкалы или панели. Затем чертеж фотографируют еще раз. Выполненные таким приемом надписи отличаются четкостью, пропорциональностью букв и красиво выглядят.

Технологические приемы еще одного фотоспособа изготовления шкалы могут показаться более сложными, но они выполняются с использованием доступных материалов и позволяют создать прозрачный (на просвет) рисунок шкалы.

На прозрачной кальке тушью вычерчивают шкалу в натуральную величину. Затем из листа стекла толщиной 3 — 5 мм «в размер» вырезают будущую шкалу.

При очень слабом свете готовят эмульсию, наносят на стекло и сушат. Способ приготовления светочувствительной эмульсии: в ЮО г воды растворяют 25 г прозрачного и чистого столярного клея,, кипятят и дают этой массе остыть; в остывший раствор добавляют 5 г двухро-мовокислого аммония (в порошке) и тщательно размешивают стеклянной палочкой; готовую жидкость фильтруют. Эмульсию наливают на одну сторону чистого стекла шкалы. Слабым покачиванием жидкость равномерно распределяют по всей поверхности. Сушат стекло, следя за тем, чтобы на эмульсию не попала пыль.

На сухой слой эмульсии накладывают кальку рисунком к эмульсии. Для плотного прилегания кальки ее сверху прижимают другим куском чистого стекла. Если затем осветить стекло ярким светом (светом 100-ваттной лампы в течение 5 — 6 мин или солнечным светом в течение 2 — 3 мин), то освещенные места эмульсии станут нерастворимыми в воде. Поэтому если после экспонирования стекло шкалы промыть в воде с добавлением нужного красителя, то получится прозрачный рисунок шкалы в сооответствии с оригиналом и на цветном фоне.

Подобным же способом можно нанести желаемый рисунок на поверхность полированного металла, например на панель прибора. Перед нанесением эмульсии поверхность панели должна быть обезжирена ацетоном, чистым бензином или специальным раствором (100 г едкого натра, 50 г питьевой соды, 10 г жидкого стекла в 1 я кипяченой воды). Хорошо обезжиренная поверхность должна равномерно смачиваться водой.

Светочувствительная эмульсия может быть приготовлена и по другому рецепту; 15 г желатина и 3 г хромпика (двухромово-кислого калия) растворяют в 100 мл кипяченой воды, подогретой до температуры 30 — 40 °С.

12-5. Светящаяся шкала прибора может быть сделана с использованием люминесцирующей пластмассы некоторых детских игрушек. Такие пластмассы, после того как они побывали на свету, некоторое время сами фосфоресцируют.

Если пластмасса растворяется в дихлорэтане или ацетоне, то при достижении консистенции густой кашицы наносят ее равномерным слоем толщиной 0,2 — 0,5 мм на текстолитовую планку. (Стрелка будет перемещаться на фоне этой планки.)

Нерастворимую пластмассу размалывают в порошок, смешивают с бесцветным цапонлаком или с нитролаком и аналогичным образом наносят на планку.

12-6. Надписи травлением на металлических шиль-диках и панелях можно выполнить различными способами.

1-й способ. Вырезанную «в размер» перед<