Оценим преимущество стеклопластиковой трубы по сравнению со стальным торсионом.

Свойства стали:  , прочность на сдвиг при кручении

, прочность на сдвиг при кручении  плотность

плотность  Для стеклопластика с намоткой (+ 45):

Для стеклопластика с намоткой (+ 45):

,

,

Таким образом, при выполнении всех требований сплошной композитный торсион даётснижение массы по сравнению со стальным в 13 раз привозможном уменьшении длины вдвое для того жедиаметра, а применение трубы по сравнению со сплошным цилиндром позволяет в пределе  ещё вдвое повысить весовую эффективность, и стеклопластиковая труба может дать выигрыш в массе примерно в 25 раз по сравнению со стальным цилиндром.

ещё вдвое повысить весовую эффективность, и стеклопластиковая труба может дать выигрыш в массе примерно в 25 раз по сравнению со стальным цилиндром.

Оптимальный угол намотки по критерию наименьшей массы

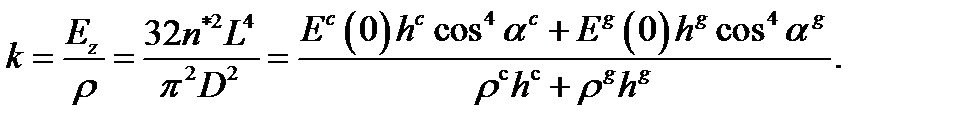

В (4.4.5) входят модуль сдвига и прочность на кручение, зависящие от угла намотки, и требуется определить угол, обеспечивающий минимум отношения  .

.

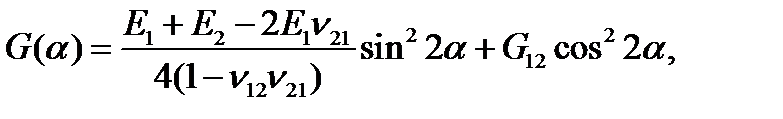

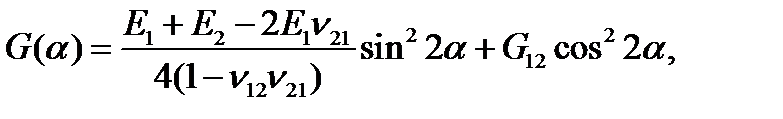

Зависимость модуля сдвига  от угла намотки волокон имеет из (1.1.26) и (1.1.29) следующий вид:

от угла намотки волокон имеет из (1.1.26) и (1.1.29) следующий вид:

| (4.4.6)

|

где Е1, Е2, G 12 – модули Юнга и сдвига однонаправленного стеклопластика в осях 1,2, связанных с направлением волокон; ν12, ν21 – коэффициенты Пуассона.

С ростом α от 0 до 45 o модуль сдвига  монотонно растет.

монотонно растет.

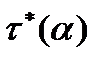

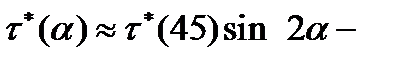

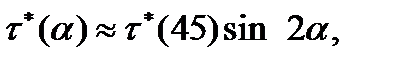

Прочность на сдвиг при кручении  в зависимости от угла намотки α может быть оценена формулой (1.3.25) (или (1.3.27)):

в зависимости от угла намотки α может быть оценена формулой (1.3.25) (или (1.3.27)):

| (4.4.7)

|

где  прочность на кручение трубы с намоткой (+ 45), т.е. максимальное значение прочности на сдвиг достигается при α = 45 о.

прочность на кручение трубы с намоткой (+ 45), т.е. максимальное значение прочности на сдвиг достигается при α = 45 о.

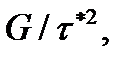

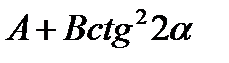

Из (4.4.5) снижение массы пропорционально отношению  которое из (4.4.6) и (4.4.7) можно выразить в виде

которое из (4.4.6) и (4.4.7) можно выразить в виде  , показывающем, что наиболее выгодно использоватьнамотку

, показывающем, что наиболее выгодно использоватьнамотку  , при которой

, при которой  достигает минимума.

достигает минимума.

По приведенным выше зависимостям можно для заданных жесткости подвески и максимального момента при известных конструктивных ограничениях на длину L и диаметр D определять оптимальные значения внутреннего диаметра d, угланамотки α, т.е. при задании любых двух параметров из четырех: D, L, d и α - два других могут быть выбраны по критерию минимума массы.

Быстро вращающийся вал

В отличие от цилиндрической частибаллона (п. 4.4.3),подверженной двухосному растяжению, или торсиона (п. 4.4.1), накапливающего упругую энергию,в быстровращающихся деталях типа карданного вала принципиальное значение имеет высокий продольный, удельный модуль упругости. Основной эффект от применения высокомодульных углепластиков для быстровращающихся валов состоит в возможности создать длинный карданный вал без промежуточной опоры, а также в снижении его массы за счет оптимизации углов намотки волокон. Наиболее сложным остается вопрос крепления концевых металлических вилок, лимитирующего несущую способность вала попередаваемому крутящему моменту.

Основные требования к валу

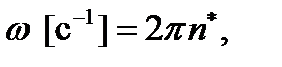

Расчет вала связан с удовлетворением двум основным требованиям: по допустимому числу оборотов  и по максимальному передаваемому крутящему моменту

и по максимальному передаваемому крутящему моменту  При этом, если критический крутящий момент легко повысить,увеличив толщину стенки вала, то собственная частота поперечных колебаний, которая определяет критическое число оборотовдля заданных длины и диаметра вала, зависит от удельного модуля упругости, т. е. от свойств материала, которые нельзя конструктивно улучшить, а можно лишь выбрать наиболее подходящий композит, каким и является углепластик. Сформулируем основные прочностные требования к карданному валу.

При этом, если критический крутящий момент легко повысить,увеличив толщину стенки вала, то собственная частота поперечных колебаний, которая определяет критическое число оборотовдля заданных длины и диаметра вала, зависит от удельного модуля упругости, т. е. от свойств материала, которые нельзя конструктивно улучшить, а можно лишь выбрать наиболее подходящий композит, каким и является углепластик. Сформулируем основные прочностные требования к карданному валу.

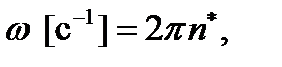

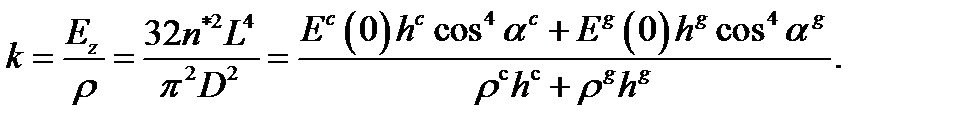

1. По критической частоте вращения  которая совпадает с собственной частотой поперечных колебаний по первой моде. Для трубы с внешним D и внутренним d диаметрами, длиной L допустимое число оборотов, оцененное по методу Релея – Ритца,выражается в виде:

которая совпадает с собственной частотой поперечных колебаний по первой моде. Для трубы с внешним D и внутренним d диаметрами, длиной L допустимое число оборотов, оцененное по методу Релея – Ритца,выражается в виде:

| (4.4.8)

|

где Е z - продольный модуль Юнга[Па=н/м2=кг м-1 с-2]; r – плотность[кг/м3].Безразмерный коэффициент k зависит от способа крепленияконцов вала, от срока службы,от зазоров. Его значение задаётся в технической документации и не влияет на приведенные ниже качественные рассуждения.

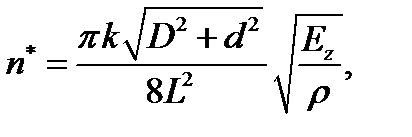

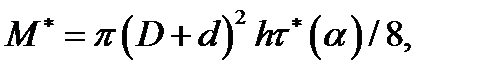

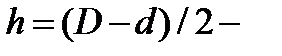

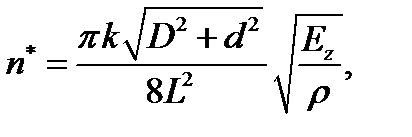

2. По критическому крутящему моменту, определяемому разрушением от касательных напряжений

| (4.4.9)

|

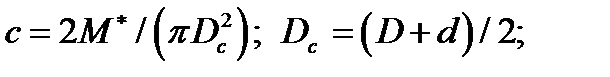

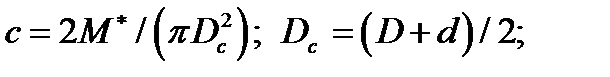

где  толщина стенки (рис. 4.4.1, б),

толщина стенки (рис. 4.4.1, б),  (4.4.7) - прочность на сдвиг при кручении трубы в зависимости от угла (+ α) намотки волокон.

(4.4.7) - прочность на сдвиг при кручении трубы в зависимости от угла (+ α) намотки волокон.

3. По критическому крутящему моменту, определяемому потерей устойчивости формы тонкостенной трубы при кручении,

| (4.4.10)

|

где k * = 0,925 при упругом и1,03 при жестком закреплении концов (хотя такая точность в вычислении поправочного коэффициента вряд ли оправдана, если учесть степень идеализации изложенного ниже метода моделирования формы потери устойчивости трубы, Е z, Eθ –модули Юнга в осевом и в окружном направлениях, n zθ, n θz – коэффициенты Пуассона.

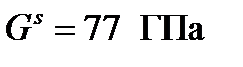

В быстро вращающихся валах (карданный вал автомобиля – рис. 4.4.2)за счет высокого отношения продольногомодуля упругости углепластика (CarbonFRP - Ес = 180ГПа) к плотности (r с = 1,5 х 103кг/м3) можно увеличить длину L трубы карданной передачи без использования промежуточной опоры по сравнению со стальнойтрубой (Steel - Е s = 210 ГПа, r s = 7,8 103кг/м3) в 1,5 раза при заданных частоте вращения и внешнем диаметре вала.

Рис. 4.4.2. Общий вид композитного карданного вала без промежуточной опоры

Пример выбора угла намотки по одному из критериев

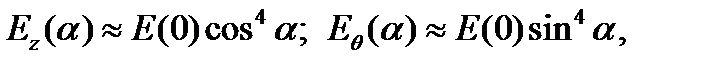

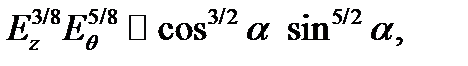

Формула (4.4.10) может служить примером упрощенного поиска оптимального угла намотки α0 волокон. Принимая допущение, что для высокомодульных волокнистых композитов при повороте системы координат можно ограничиться лишь первым членом в формуле преобразования тензора модулей упругости (1.1.28), получаем  где Е (0)– модуль упругости однонаправленного композита вдоль волокон. Наибольший критический момент

где Е (0)– модуль упругости однонаправленного композита вдоль волокон. Наибольший критический момент  соответствуетиз (4.4.10) максимуму произведения

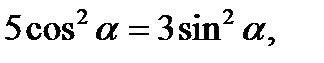

соответствуетиз (4.4.10) максимуму произведения  и условие равенства нулю производнойот этого произведения приводит к простому уравнению

и условие равенства нулю производнойот этого произведения приводит к простому уравнению  откуда

откуда

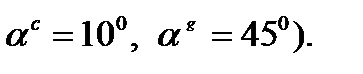

Разумеется, здесь для наглядности не учитывались зависимости коэффициентов Пуассона от угла намотки волокон, но смысл этого примера заключается не в точном вычислении рационального угла армирования, а в попытке объяснить, почему нельзя найти наилучший угол армирования для противоречивых критериев. По условию динамической устойчивости(4.4.8) наилучший угол намотки для трубы равен нулю, по условию прочности(4.4.9) – + 450, по условию устойчивости формы (4.4.10) – + 520 (или ближе к 900, если считать точнее, с учетом изменения коэффициентов Пуассона). Какой же всё-таки угол намотки удовлетворяет всем этим противоречивым условиям и приводит к минимизации функции цели, за которую можно принять массу вала или его стоимость, или некоторую комбинацию массы и стоимости? Это и есть формулировка задачи оптимального проектирования, решаемая обычно методами нелинейного программирования.

Углепластик обладает высоким модулем упругости и его используют для выполнения условия по собственной частоте поперечных колебаний (4.4.8). Но этот материал значительно более дорогой, чем стеклопластик, который применяется для обеспечения прочности. Обычно рассматривается схема гибридного армирования трубы двумя семействами волокон: высокомодульными углеродными под углом намотки  и низкомодульными, но дешевыми, стеклянными (Glass - FRP) под углом намотки

и низкомодульными, но дешевыми, стеклянными (Glass - FRP) под углом намотки  , близким к 450, для обеспечения прочности на кручение.Параметров проектирования здесь четыре: углы намотки и толщины слоев углепластика и стеклопластика, а уравнений – три: (4.4.8) – (4.4.10), поэтому оптимальный набор параметров проектирования не может быть однозначно найден из решения уравнений. Поиск оптимума следует вести численно (методом штрафных функций) при ограничениях в виде неравенств, ограничивающих допустимую область в многомерном пространстве переменных проектирования.

, близким к 450, для обеспечения прочности на кручение.Параметров проектирования здесь четыре: углы намотки и толщины слоев углепластика и стеклопластика, а уравнений – три: (4.4.8) – (4.4.10), поэтому оптимальный набор параметров проектирования не может быть однозначно найден из решения уравнений. Поиск оптимума следует вести численно (методом штрафных функций) при ограничениях в виде неравенств, ограничивающих допустимую область в многомерном пространстве переменных проектирования.

Примеры приближенного расчета вала

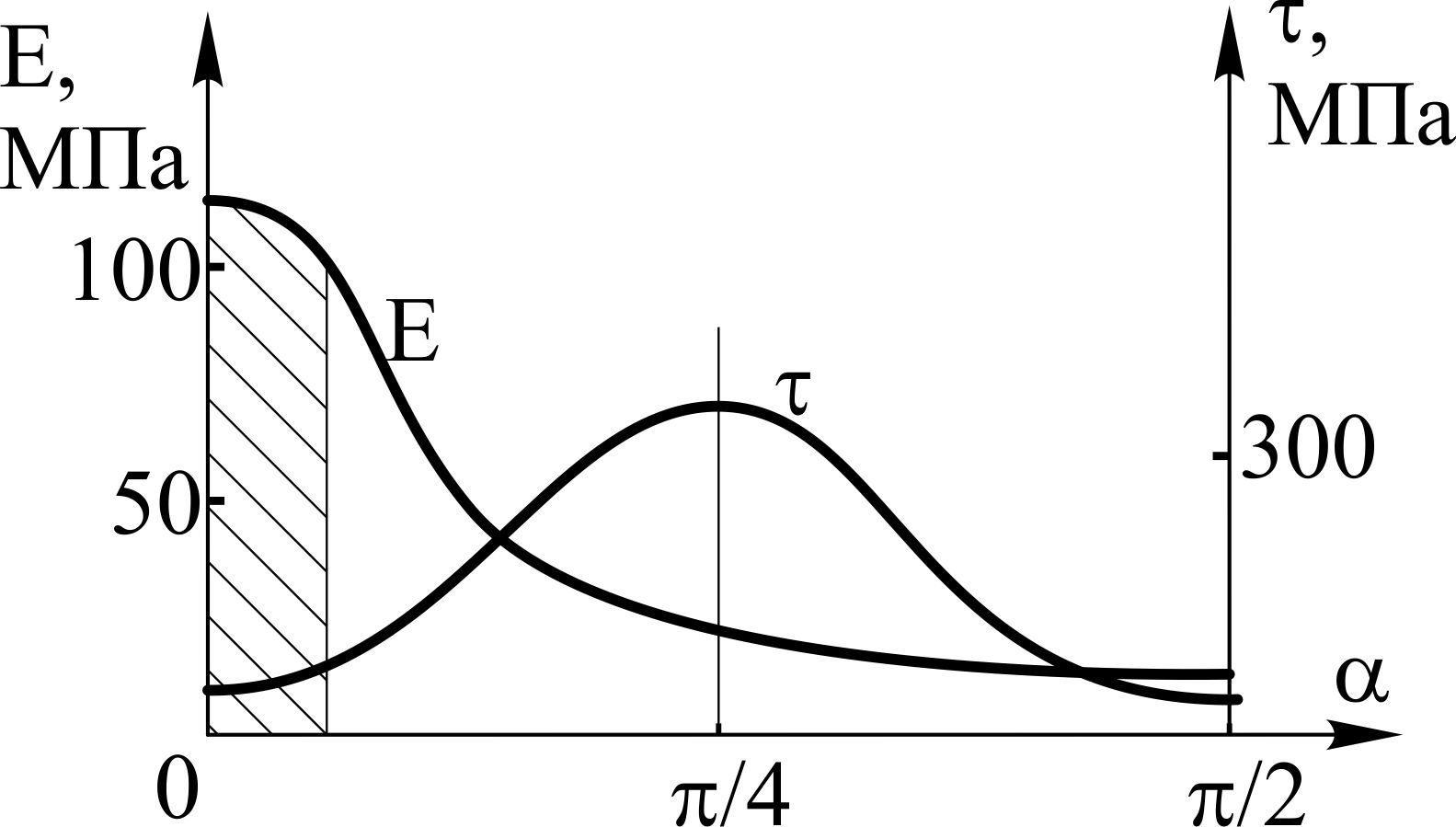

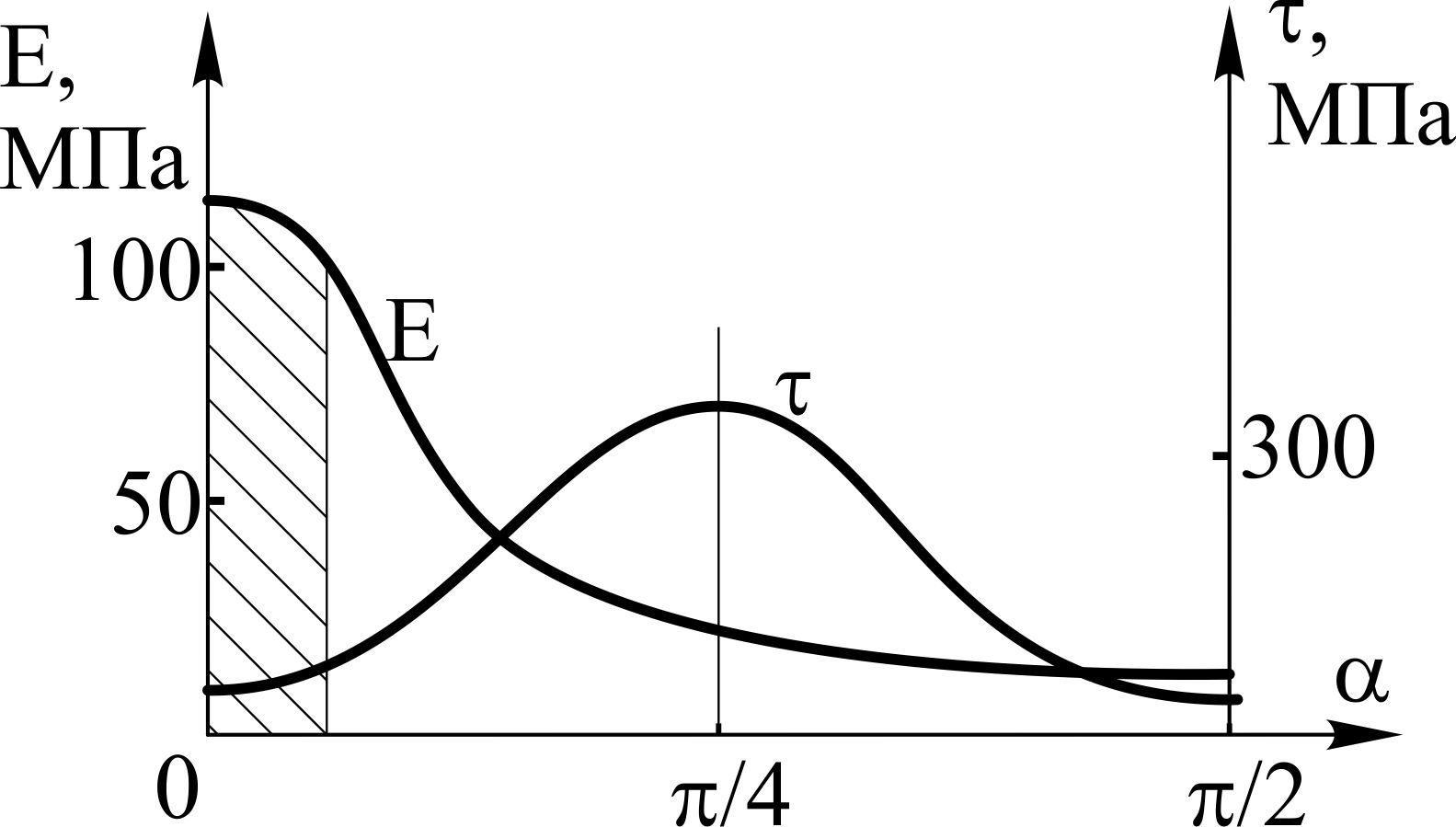

Простейший вид намотки вала двумя симметричными семействами волоконтребует определение допустимого угла  из условия (4.4.8) с учетом зависимости продольного модуля упругости от угла намотки (рис. 4.4.3) и необходимой толщины стенки hc из условия (4.4.9) - с учетом зависимости прочности при кручении от угла намотки (рис. 4.4.3).

из условия (4.4.8) с учетом зависимости продольного модуля упругости от угла намотки (рис. 4.4.3) и необходимой толщины стенки hc из условия (4.4.9) - с учетом зависимости прочности при кручении от угла намотки (рис. 4.4.3).

Рис. 4.4.3. Условные зависимостипродольного модуля упругости Е z и прочности при кручении  от угла

от угла  симметричной намотки. Заштрихована область допустимых углов по критерию частоты вращения

симметричной намотки. Заштрихована область допустимых углов по критерию частоты вращения

Для наглядной иллюстрации рассмотрим, как можно определить необходимые толщины слоев углепластика и стеклопластика из первых двух условий: по собственной частоте и по прочности. Условие (4.4.10) легко удовлетворить, повышая толщину стенки вала, так как этот вид потери устойчивости может произойтитолько у весьма тонкостенных труб (типа алюминиевой банки для колы).

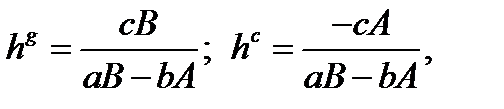

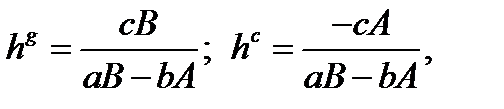

Схема армирования карданного вала выбирается следующей: внутренний слой углепластика толщиной hc под углом намотки  , внешний слой стеклопластика толщиной hg под углом намотки

, внешний слой стеклопластика толщиной hg под углом намотки  . При этом угол

. При этом угол  выбирается близким к нулю, чтобы обеспечить продольную жесткость, а

выбирается близким к нулю, чтобы обеспечить продольную жесткость, а  для обеспечения максимальной прочности при кручении, которая для трубы с симметричными углами намотки (+ α)была оценена вп. 1.3.3выражением (4.4.7). Принимая для плотности, модуля упругости и прочности простейшие правила линейного суммирования, получаем из (4.4.8) и (4.4.9) систему двух линейных уравнений:

для обеспечения максимальной прочности при кручении, которая для трубы с симметричными углами намотки (+ α)была оценена вп. 1.3.3выражением (4.4.7). Принимая для плотности, модуля упругости и прочности простейшие правила линейного суммирования, получаем из (4.4.8) и (4.4.9) систему двух линейных уравнений:

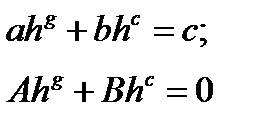

| (4.4.11)

|

относительно неизвестных толщин hс и h g, где

a, A и верхний индекс g (glass)относятся к стеклопластику; b, B и верхний индекс c (carbon) – к углепластику,

a, A и верхний индекс g (glass)относятся к стеклопластику; b, B и верхний индекс c (carbon) – к углепластику,

Решение системы (4.4.11) имеет вид:

т. е. по заданным собственной частоте и критическому крутящему моменту можно найти необходимые толщины слоев стеклопластика и углепластика для выбранных углов намотки (например,

На рис. 4.4.3 заштрихована область допустимых углов намотки углепластика, который должен обеспечить высокий продольный модуль согласно требованию (4.4.8) по допустимому числу оборотов.

, прочность на сдвиг при кручении

, прочность на сдвиг при кручении  плотность

плотность  Для стеклопластика с намоткой (+ 45):

Для стеклопластика с намоткой (+ 45):

,

,

ещё вдвое повысить весовую эффективность, и стеклопластиковая труба может дать выигрыш в массе примерно в 25 раз по сравнению со стальным цилиндром.

ещё вдвое повысить весовую эффективность, и стеклопластиковая труба может дать выигрыш в массе примерно в 25 раз по сравнению со стальным цилиндром. .

. от угла намотки волокон имеет из (1.1.26) и (1.1.29) следующий вид:

от угла намотки волокон имеет из (1.1.26) и (1.1.29) следующий вид:

монотонно растет.

монотонно растет. в зависимости от угла намотки α может быть оценена формулой (1.3.25) (или (1.3.27)):

в зависимости от угла намотки α может быть оценена формулой (1.3.25) (или (1.3.27)):

прочность на кручение трубы с намоткой (+ 45), т.е. максимальное значение прочности на сдвиг достигается при α = 45 о.

прочность на кручение трубы с намоткой (+ 45), т.е. максимальное значение прочности на сдвиг достигается при α = 45 о. которое из (4.4.6) и (4.4.7) можно выразить в виде

которое из (4.4.6) и (4.4.7) можно выразить в виде  , показывающем, что наиболее выгодно использоватьнамотку

, показывающем, что наиболее выгодно использоватьнамотку  , при которой

, при которой  достигает минимума.

достигает минимума. и по максимальному передаваемому крутящему моменту

и по максимальному передаваемому крутящему моменту  При этом, если критический крутящий момент легко повысить,увеличив толщину стенки вала, то собственная частота поперечных колебаний, которая определяет критическое число оборотовдля заданных длины и диаметра вала, зависит от удельного модуля упругости, т. е. от свойств материала, которые нельзя конструктивно улучшить, а можно лишь выбрать наиболее подходящий композит, каким и является углепластик. Сформулируем основные прочностные требования к карданному валу.

При этом, если критический крутящий момент легко повысить,увеличив толщину стенки вала, то собственная частота поперечных колебаний, которая определяет критическое число оборотовдля заданных длины и диаметра вала, зависит от удельного модуля упругости, т. е. от свойств материала, которые нельзя конструктивно улучшить, а можно лишь выбрать наиболее подходящий композит, каким и является углепластик. Сформулируем основные прочностные требования к карданному валу. которая совпадает с собственной частотой поперечных колебаний по первой моде. Для трубы с внешним D и внутренним d диаметрами, длиной L допустимое число оборотов, оцененное по методу Релея – Ритца,выражается в виде:

которая совпадает с собственной частотой поперечных колебаний по первой моде. Для трубы с внешним D и внутренним d диаметрами, длиной L допустимое число оборотов, оцененное по методу Релея – Ритца,выражается в виде:

толщина стенки (рис. 4.4.1, б),

толщина стенки (рис. 4.4.1, б),  (4.4.7) - прочность на сдвиг при кручении трубы в зависимости от угла (+ α) намотки волокон.

(4.4.7) - прочность на сдвиг при кручении трубы в зависимости от угла (+ α) намотки волокон.

где Е (0)– модуль упругости однонаправленного композита вдоль волокон. Наибольший критический момент

где Е (0)– модуль упругости однонаправленного композита вдоль волокон. Наибольший критический момент  соответствуетиз (4.4.10) максимуму произведения

соответствуетиз (4.4.10) максимуму произведения  и условие равенства нулю производнойот этого произведения приводит к простому уравнению

и условие равенства нулю производнойот этого произведения приводит к простому уравнению  откуда

откуда

и низкомодульными, но дешевыми, стеклянными (Glass - FRP) под углом намотки

и низкомодульными, но дешевыми, стеклянными (Glass - FRP) под углом намотки  , близким к 450, для обеспечения прочности на кручение.Параметров проектирования здесь четыре: углы намотки и толщины слоев углепластика и стеклопластика, а уравнений – три: (4.4.8) – (4.4.10), поэтому оптимальный набор параметров проектирования не может быть однозначно найден из решения уравнений. Поиск оптимума следует вести численно (методом штрафных функций) при ограничениях в виде неравенств, ограничивающих допустимую область в многомерном пространстве переменных проектирования.

, близким к 450, для обеспечения прочности на кручение.Параметров проектирования здесь четыре: углы намотки и толщины слоев углепластика и стеклопластика, а уравнений – три: (4.4.8) – (4.4.10), поэтому оптимальный набор параметров проектирования не может быть однозначно найден из решения уравнений. Поиск оптимума следует вести численно (методом штрафных функций) при ограничениях в виде неравенств, ограничивающих допустимую область в многомерном пространстве переменных проектирования.

от угла

от угла  симметричной намотки. Заштрихована область допустимых углов по критерию частоты вращения

симметричной намотки. Заштрихована область допустимых углов по критерию частоты вращения для обеспечения максимальной прочности при кручении, которая для трубы с симметричными углами намотки (+ α)была оценена вп. 1.3.3выражением (4.4.7). Принимая для плотности, модуля упругости и прочности простейшие правила линейного суммирования, получаем из (4.4.8) и (4.4.9) систему двух линейных уравнений:

для обеспечения максимальной прочности при кручении, которая для трубы с симметричными углами намотки (+ α)была оценена вп. 1.3.3выражением (4.4.7). Принимая для плотности, модуля упругости и прочности простейшие правила линейного суммирования, получаем из (4.4.8) и (4.4.9) систему двух линейных уравнений:

a, A и верхний индекс g (glass)относятся к стеклопластику; b, B и верхний индекс c (carbon) – к углепластику,

a, A и верхний индекс g (glass)относятся к стеклопластику; b, B и верхний индекс c (carbon) – к углепластику,