Содержание темы разрабатывается предметной комиссией учебного заведения в соответствии с получаемой специальностью, согласовывается с предметными комиссиями профилирующих дисциплин и утверждается заместителем директора по учебной работе.

Раздел 5

Общие сведения о машинной графике

Содержание раздела разрабатывается предметной комиссией учебного заведения в соответствии с примерной программой предмета—темы 5.1 — 5.4 раздела, утверждается заместителем директора по учебной работе при наличии компьютерного обеспечения системы автоматизированного проектирования и системы Автокад, базовой для компьютерной инженерной графики.

КОНТРОЛЬНАЯ РАБОТА 2

Контрольную работу выполняют на шести листах. Перечень листов:

лист II-1 «Эскиз детали с резьбой и применением сечений»;

лист II-2 «Эскиз цилиндрического зубчатого колеса»;

лист II-3 «Резьбовые соединения»;

лист II-4 «Эскиз деталей сборочной единицы»;

лист II-5 «Выполнение рабочих чертежей деталей»;

лист II-6 «Сборочный чертеж».

Лист II-1

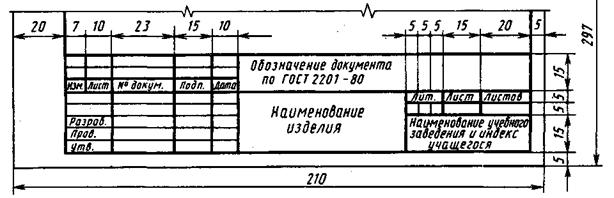

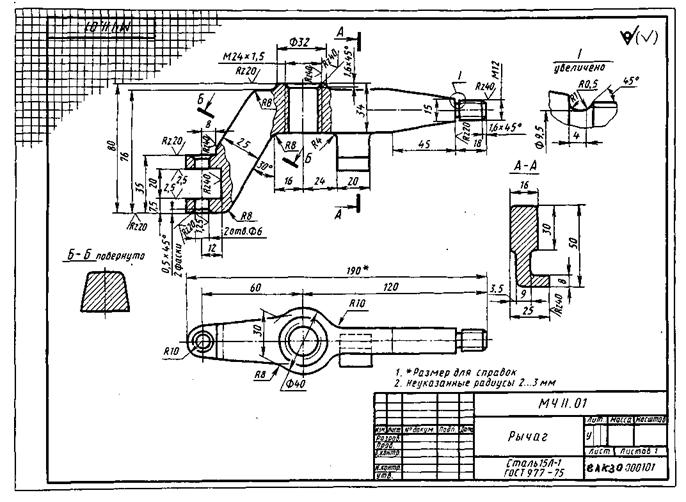

| Рисунок 15 - Образец листа II-1.

|

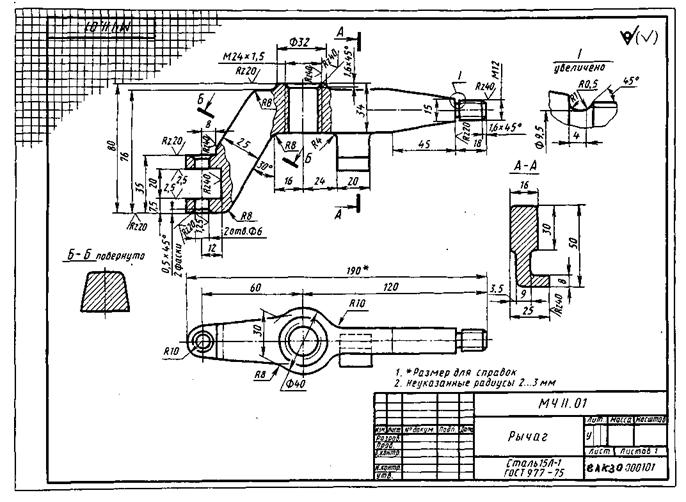

Образец листа дан на рис. 15. Эскиз детали выполняют на листе бумаги в клетку, формат листа A3. Удобно склеить два двойных листа, взятых из середины тетради. Деталь для эскиза следует выбрать на производстве. Деталь не должна быть сложной по форме, но обязательно с внутренней или внешней резьбовой поверхностью. Примерные образцы деталей приведены на рис. 16.

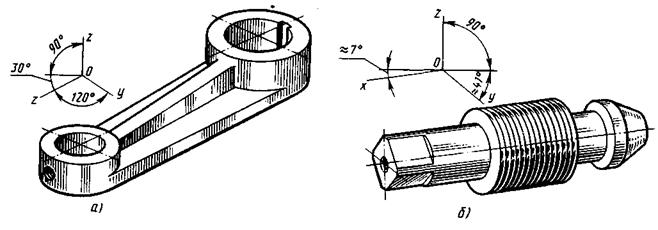

Рисунок 16 - Примерные образцы деталей для эскиза к листу II-1

а) рычаг б) шток-клапан

Эскиз — это чертеж детали, выполненный от руки без применения чертежных инструментов, в произвольном масштабе. Он является основой выполнения рабочего чертежа детали, поэтому эскиз содержит все необходимые данные для изготовления детали: необходимое количество видов, разрезы, сечения, размеры, шероховатость, материал. На производстве эскиз имеет широкое применение как быстро выполняемый без помощи чертежных инструментов в глазомерном масштабе чертеж (т. е. с передачей на глаз пропорций детали и ее элементов без измерения детали). Поэтому масштаб на эскизе не указывают, а в случае выносного элемента вместо масштаба дают надпись «увеличено». Только после выполнения видов разрезов и сечений на эскизе приступают к обмеру детали и простановке размеров.

Прежде чем приступить к изображению детали, следует продумать ряд вопросов:

1. Определить назначение детали и разобраться из каких геометрических форм она состоит.

2. Как расположить деталь? Ряд деталей (корпуса, основания, станины) изображают в таком положении, какое они занимают в сборке изделия. Длятаких деталей, как валы, оси, втулки и прочие цилиндрические и конические детали, выбирают горизонтальное положение, которое они имеют при механической обработке.

3. Определить главный вид детали, т. е. вид, дающий наибольшее представление о ее форме и размерах. Определить общее количество видов. Длядеталей цилиндрической, конической формы достаточно одного вида, так как торцевые размеры со знаком 0 говорят о форме основания. Детали более сложной формы, такие, как корпуса кранов, вентилей, имеющих форму нескольких геометрических тел, изображают в двух, трех и более видах.

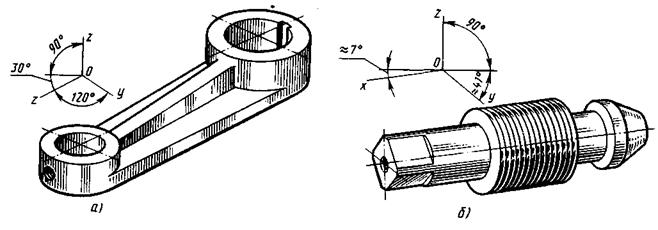

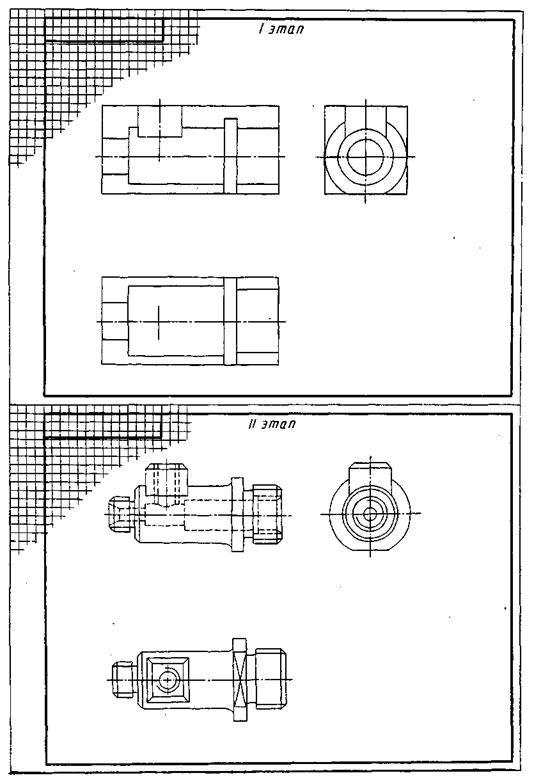

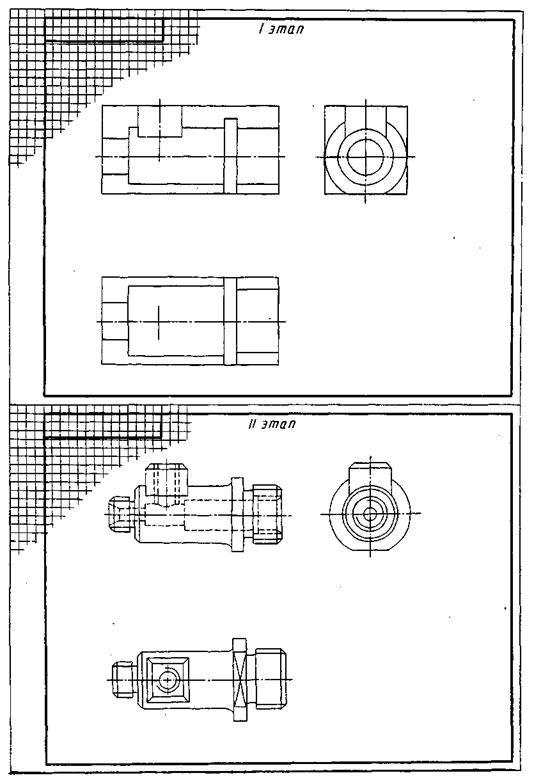

4. Выбрать компоновку листа. Вычертив основную надпись и рамку чертежа, тонкими линиями наметить расположение всех видов детали с учетом простановки размеров (рис. 17, I этап).

5. Приступить к изображению видов детали. Начать следует с осевых линий. Вычертить основные, наиболее крупные формы детали, затем перейти к более мелким элементам: проточкам, фаскам, скруглениям (рис. 17, II этап).

6. Продумав и выбрав разрез детали, удалить линии отпадающего контура детали при разрезе, заштриховать сечение и обвести изображение основной сплошной линией (рис. 17, III этап).

7. Проставить размеры (рис. 17, IV этап).

Рисунок 17 - Последовательность выполнения эскиза детали

Рисунок 17 (продолжение)

Лист II -2

Эскиз прямозубого цилиндрического колеса выполняют на листе бумаги формата A3. Эскиз должен быть оформлен согласно образцу (рис. 18) и в полном соответствии с ГОСТ 2.403-75 и 2.405-75. Зубчатое колесо студент подбирает самостоятельно по месту работы или получает в учебном заведении.

Предварительно необходимо по учебнику изучить основные параметры зубчатых колес и их взаимосвязь. Для цилиндрического зубчатого колеса основным параметром является модуль. Штангенциркулем измеряют внешний диаметр колеса da, подсчитывают число зубьев Zu, зная, что da=m (Z+2), определяют модуль m=da/(Z+2).

Вычислив модуль колеса, необходимо согласовать полученный результат с табл. 9 стандартных модулей.

Таблица 9- Значение модулей, мм (выдержка из ГОСТ 9563-60)

| 1-й ряд

2-й ряд

| 0,6 0,7

| 0,8 0,9

| 1

1,125

| 1,25 1,375

| 1,5 1,75

| 2 2,25

| 2,5 2,75

| 3

3,5

|

| 1-й ряд 2-й ряд

| 4 4,5

| 6 7

| 8 9

| 10 11

| 12 14

| 16 18

| 20 22

|

|

В случае расхождения величин округлить модуль до ближайшего по размеру, а диаметр выступов зубьев колеса уточнить по формуле da=m(Z+2) или da=d+2m.

Все, зависимые от модуля параметры колеса, сверяют по формулам табл. 10.

Таблица 10 Зависимость размеров элементов цилиндрических прямозубых зубчатых колес от модуля т, числа зубьев z и диаметра вала db

| Элементы зубчатого колеса

| Расчетная формула

|

| Диаметр начальной окружности

| dw=mz

|

| Высота головки зуба

| ha=m

|

| Высота ножки зуба

| hf= 1,25m

|

| Высота зуба

| h=2,25m

|

| Диаметр вершин зубьев

| da=dw+2ha

|

| Диаметр впадин зубьев

| df=dw-2hf

|

| Ширина обода (длина зуба)

| В = 7m

|

| Внутренний диаметр обода

| Do = da - 10m

|

| Толщина обода

| δ2 = 2m

|

| Диаметр отверстия для вала

| do — измеряется

|

| Диаметр ступицы

| dCT = l,6db

|

| Длина ступицы

| l CT = l,6db

|

| Толщина диска

| δ1 = 2m

|

| Диаметр расположения облегчающих отверстий

| D1= (D0+ dCT)/2

|

| Диаметр облегчающих отверстий

| Dотв= (D0+ dCT)/4

|

Рисунок 18 - Образец листа II-2

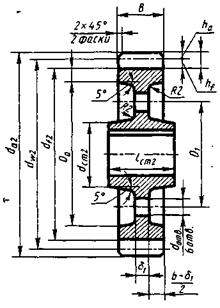

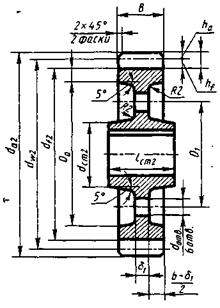

Основные параметры элементов цилиндрического прямозубого колеса представлены на рис. 19.

Рисунок 19 - Данные для цилиндрического зубчатого колеса

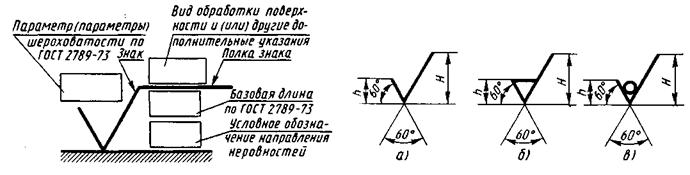

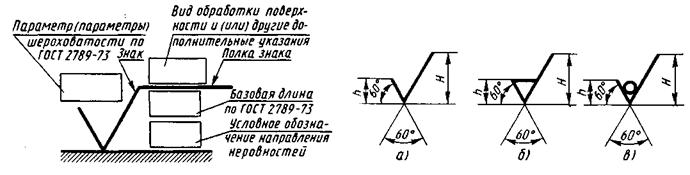

Проставлять шероховатость поверхностей следует по ГОСТ 2.309-73 и 2.789-73. Структура обозначения шероховатости поверхности дана на рис. 20, знаки для обозначения шероховатости поверхностей — на рис. 21, где высота равна высоте цифр размерных чисел чертежа Н = (1,5—3)h. Знак на рис. 21а применяется для поверхности с не указанным конструктивным видом обработки поверхности, знак на рис. 216 — для поверхности, обработанной с удалением слоя материала, т. е. точением, фрезерованием и т. п., знак на рис. 21в — для обозначения поверхностей, образуемых без удаления слоя материала, например литьем, ковкой, прокатом, волочением и т. п.

Обозначения шероховатости поверхностей на изображении изделий располагают на линиях контура, выносных линиях или на полках линий— выносок, по возможности ближе к месту указания размеров. В случае, если у детали все поверхности обработаны одинаково, обозначение шероховатости поверхностей помещают в правом верхнем углу чертежа, а на изображение не наносят. Знак, вынесенный в правый верхний угол чертежа, в 1,5 раза больше знаков, нанесенных на изображении.

Рисунок 20 - Структура обозначения Рисунок 21 - Знаки обозначения

шероховатости поверхности шероховатости поверхности

При обозначении шероховатости можно пользоваться таблицей 11.

Таблица 11 - Шероховатость типовых поверхностей деталей

| Характеристика поверхностей и деталей

| Класс шероховатости поверхности

| Параметры шероховатости, мм

|

| Ra

| Rz

|

| 1

| 2

| 3

| 4

|

| Открытые и закрытые свободные поверхности, механически необрабатываемые — отливки, штамповки

|

|

|

|

| Опорные поверхности оснований стоек, корпусов, кронштейнов

| 3-5

| —

| 80-10

|

| Отверстия под крепежные детали, болты, винты, шпильки и др.

| 3-4

| —

| 80-20

|

Продолжение таблицы 11

| 1

| 2

| 3

| 4

|

| Поверхности крепежной резьбы

| 4-5

| —

| 40-20

|

| Поверхности деталей с ходовой и упорной резьбой

| 6-7

| 2,5-0,63

| —

|

| Привалочные поверхности корпусов, плит, крышек, пазы, канавки, проточки

| 5-6

| 5-1,25

| 20-6,3

|

| Посадочные поверхности отверстий и валов для неподвижных соединений штифтов, втулок, шпонок и др.

| 6-7

| 2,5-0,63

| —

|

| Посадочные поверхности отверстий и валов для подвижных соединений цилиндров, клапанов, поршней, золотников

| 6-9

| 2,5-0,16

| —

|

| Поверхности зубьев зубчатых колес

| 5-8

| 5-0,32

| 20-1,6

|

| Рукоятки, ободы маховиков, штурвалы, ручки, кнопки

| 9

| 0,32-0,16

| —

|

Для поверхностей с едва заметными следами режущего инструмента характерна получистая обработка 4—6 классов. На чертеже в этом случае будут стоять знаки с параметрами 40—2,5 мкм.

Поверхность чистая с зеркальным блеском, полученная тонким точением, шлифованием — имеет 7—9 классы, что соответствует простановке на чертеже знака с параметрами 1,25—0,32.

Поверхность весьма чистая, достигнутая полированием, притиранием имеет 9—14 классы. В таком случае на чертеже будут стоять знаки с параметрами 0,32—0,05.

Примеры обозначения шероховатости поверхностей детали приведены на рис. 22.

Рисунок 22 - Примеры обозначения шероховатости поверхности деталей

Лист II -3

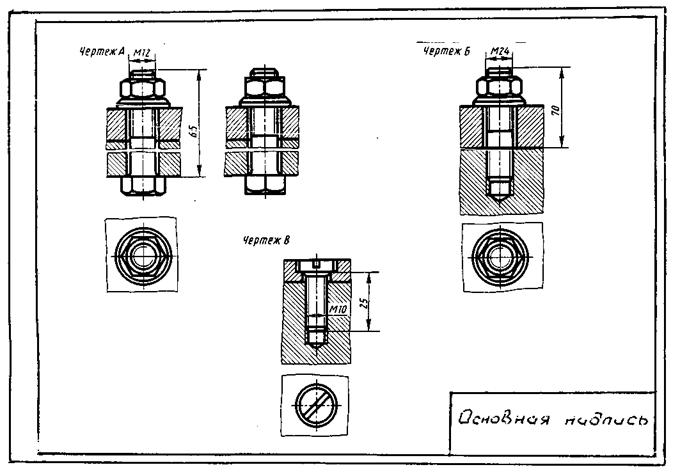

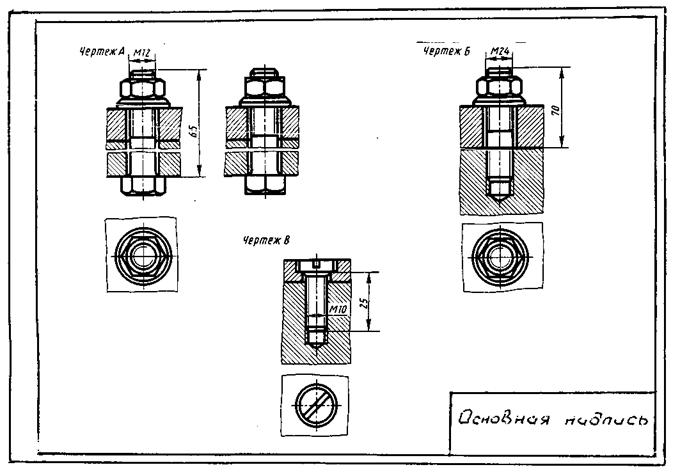

Содержание листа. На листе формата A3 выполнить резьбовые соединения: болтовое, шпилечное, винтовое. Образец выполнения листа II-3 см. на рис. 23, варианты заданий в табл. 12. Подсчитав в соответствии со своим вариантом габаритные размеры всех изображений, следует продумать композицию листа и изображение соединений с учетом масштабов увеличения. Масштаб изображения соединений студенты выбирают самостоятельно.

| Рисунок 23 - Образец листа II-3

|

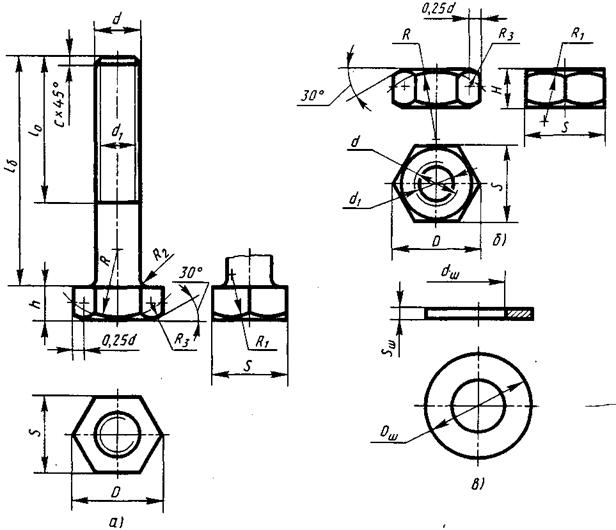

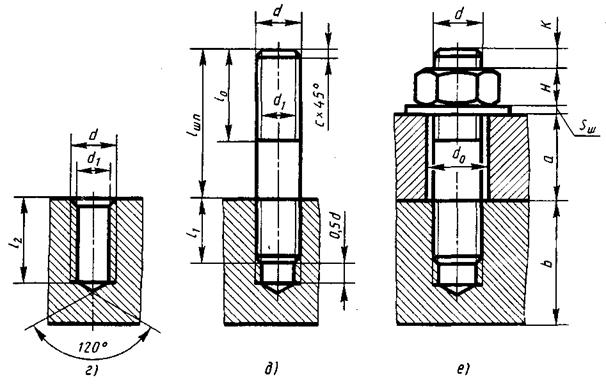

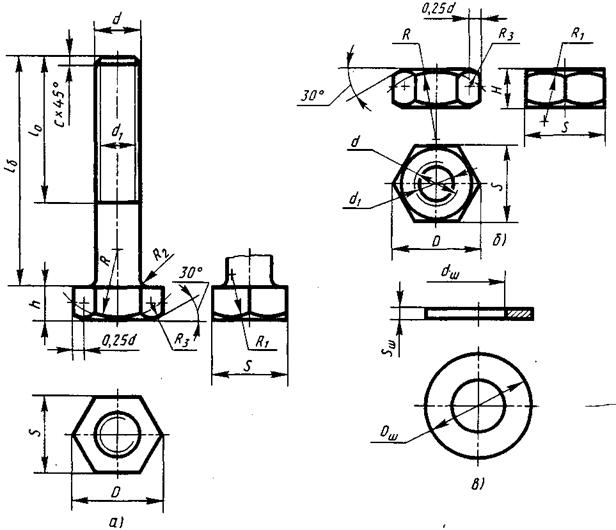

Порядок вычерчивания болтового соединения (рис. 23 чертеж А). В комплект болтового соединения входят болт, гайка и шайба (рис. 24 а, б, в) и соединяемые детали.

Рисунок 24 - Изображение: а) - болта, б) - гайки, в) - шайбы,

г) резьба в отверстии, д) шпилька, ввинченная в резьбовое отверстие,

е) соединение деталей шпилькой

Таблица 12

| №

вариантов

| Болт по ГОСТ 7798-70

| Шпилька по ГОСТ 22032-76

ГОСТ 22041-76

|

| d, мм

| толщина скрепляемых деталей, мм

| d, мм, тип А

| толщина скрепл. детали а, мм

| посадочный конец l,

мм

|

а

| b

|

| 1

| 26

| 51

| 76

| 20

| 30

| 50

| 36

| 45

| d

|

| 2

| 27

| 52

| 77

| 16

| 30

| 35

| 30

| 40

| l,25d

|

| 3

| 28

| 53

| 78

| 12

| 25

| 35

| 24

| 35

| 2d

|

| 4

| 29

| 54

| 79

| 10

| 25

| 20

| 20

| 30

| d

|

| 5

| 30

| 55

| 80

| 8

| 15

| 20

| 16

| 35

| l,25d

|

| 6

| 31

| 56

| 81

| 36

| 50

| 60

| 12

| 20

| 2d

|

| 7

| 32

| 57

| 82

| 30

| 40

| 50

| 10

| 15

| d

|

| 8

| 33

| 58

| 83

| 24

| 30

| 45

| 8

| 15

| l,25d

|

| 9

| 34

| 59

| 84

| 48

| 40

| 90

| 36

| 50

| 2d

|

| 10

| 35

| 60

| 85

| 42

| 45

| 80

| 30

| 45

| l,25d

|

| 11

| 36

| 61

| 86

| 36

| 70

| 50

| 42

| 50

| l,25d

|

| 12

| 37

| 62

| 87

| 8

| 20

| 12

| 48

| 70

| 2d

|

| 13

| 38

| 63

| 88

| 10

| 20

| 25

| 16

| 40

| d

|

| 14

| 39

| 64

| 89

| 12

| 25

| 25

| 12

| 20

| l,25d

|

| 15

| 40

| 65

| 90

| 16

| 35

| 35

| 10

| 20

| 2d

|

| 16

| 41

| 66

| 91

| 20

| 35

| 30

| 42

| 60

| l,25d

|

| 17

| 42

| 67

| 92

| 48

| 40

| 75

| 24

| 40

| l,25d

|

| 18

| 43

| 68

| 93

| 10

| 20

| 45

| 42

| 80

| 2d

|

| 19

| 44

| 69

| 94

| 12

| 30

| 25

| 48

| 90

| l,25d

|

| 20

| 45

| 70

| 95

| 10

| 30

| 20

| 42

| 65

| l,25d

|

| 21

| 46

| 71

| 96

| 8

| 15

| 25

| 12

| 15

| 2d

|

| 22

| 47

| 72

| 97

| 36

| 40

| 65

| 16

| 30

| d

|

| 23

| 48

| 73

| 98

| 30

| 50

| 55

| 8

| 12

| l,25d

|

| 24

| 49

| 74

| 99

| 24

| 40

| 50

| 10

| 12

| 2d

|

| 25

| 50

| 75

| 100

| 42

| 50

| 70

| 20

| 35

| d

|

| — —

|

| 101

| 12

| 15

| 35

| 24

| 40

| 1,25

|

| | | | | | | | | | | |

Продолжение таблицы 12

| №

вариантов

| Винты

|

| ГОСТ 1491-80

d, мм

| ГОСТ 17475-80

d, мм

| ГОСТ 17473-80

d, мм

| толщина планки

а, мм

|

| 1

| 2

| 3

| 4

| 5

|

| 1, 26,

| 51, 76

| 4

| __

| __

| 12

|

| 2, 27,

| 52, 77

| —

| 4

| —

| 10

|

| 3, 28,

| 53, 78

| —

| —

| 4

| 8

|

| 4, 29,

| 54, 79

| 5

| -

| -

| 12

|

| 5, 30,

| 55, 80

| —

| 5

| —

| 10

|

| 6, 31,

| 56, 81

| —

| —

| 5

| 8

|

| 7, 32,

| 57, 82

| 6

| —

| —

| 12

|

| 8, 33,

| 58, 83

| —

| 6

| —

| 10

|

| 9, 34,

| 59, 84

| —

| —

| 6

| 8

|

Продолжение таблицы 12

| 1

| 2

| 3

| 4

| 5

|

| 10

| 35

| 60

| 85

| 8

| -

| -

| 20

|

| 11

| 36

| 61

| 86

| —

| 8

| —

| 15

|

| 12

| 37

| 62

| 87

| —

| —

| 8

| 12

|

| 13

| 38

| 63

| 88

| 10

| —

| —

| 14

|

| 14

| 39

| 64

| 89

| —

| 10

| —

| 16

|

| 15

| 40

| 65

| 90

| —

| —

| 10

| 18

|

| 16

| 41

| 66

| 91

| 12

| —

| —

| 18

|

| 17

| 42

| 67

| 92

| —

| 12

| —

| 20

|

| 18

| 43

| 68

| 93

| —

| —

| 12

| 22

|

| 19

| 44

| 69

| 94

| 16

| —

| —

| 25

|

| 20

| 45

| 70

| 95

| —

| 16

| —

| 22

|

| 21

| 46

| 71

| 96

| —

| —

| 16

| 20

|

| 22

| 47

| 72

| 97

| 20

| —

| —

| 30

|

| 23

| 48

| 73

| 98

| —

| 20

| —

| 32

|

| 24

| 49

| 74

| 99

| —

| —

| 20

| 36

|

| 25

| 50

| 75

| 100

| 20

| —

| —

| 40

|

| 101

| 10

| —

| —

| 10

|

Варианты заданий, диаметр резьбы болта и высоты скрепляемых деталей а и б приведены в табл. 12. Остальные размеры болта, гайки и шайбы определяют приближенно по условным соотношениям в зависимости от наружного диаметра резьбы d (рис. 24).

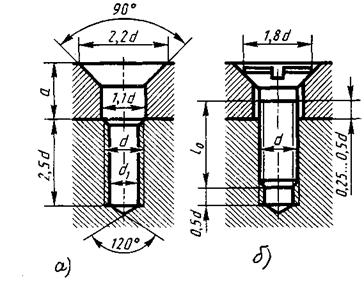

По варианту 101 (табл. 12), который дан в качестве примера, задан болт по ГОСТ 7798-70 с диаметром резьбы d=12 мм. Длину болта подсчитывают по формуле l = а + b + Sш + Н + К (рис. 24, а) где а = 15 мм, b = 35 мм — заданные толщины скрепляемых деталей (см. табл. 12), Sш= 0,16d = 2 мм — высота шайбы; Н = 0,8d = 10 мм — высота гайки; К = 0,35d = 4,2 мм — длина конца болта, выходящий за гайку (рис. 24). Отсюда l= = 15 + 35 + 2 + 20 + 4,2 = 66,2 мм. Полученную длину болта проверяют по таблице болтов по ГОСТ 7798-70 из справочника по машиностроительному черчению и берут округленно 1 = 65. Диаметр отверстия в скрепляемых болтом деталях d0 = 1.1d (рис. 24, е), как на чертеже шпилечного соединения.

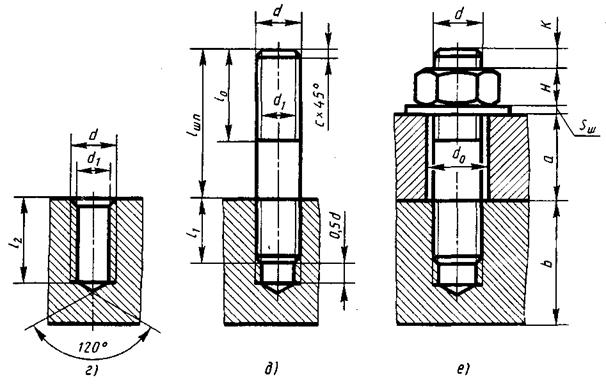

Порядок вычерчивания шпилечного соединения (см. рис. 23 чертеж Б). В комплект шпилечного соединения входят шпилька, гайка и шайба (см. рис. 24 д, е). Варианты заданий, диаметр резьбы шпильки, толщина скрепляемой детали а и длина посадочного конца приведены в табл. 12. Остальные размеры шпильки, гайки и шайбы определяются по приближенным размерам, показанным на рис. 24. Последовательное выполнение чертежа шпилечного соединения показано на рис. 24 г, д, е. Вначале рекомендуется вычертить в тонких линиях гнездо с резьбой под шпильку (рис. 24, г). Далее изобразить шпильку ввернутой в гнездо (рис. 24, д) и закончить, как показано на рис. 24, е.

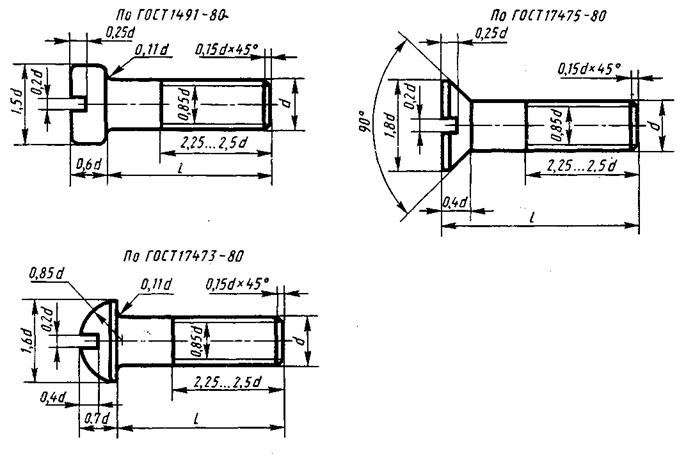

Порядок выполнения винтового соединения (см. рис. 23, чертеж В). Варианты заданий, типы винтов, диаметр резьбы d и толщина планки а приведены в таблице 12. Размеры головок винтов и других элементов приведены на рис. 25.

| Рисунок 25 - Размеры элементов винтов

|

Последовательное выполнение чертежа винтового соединения показано на рис. 26. Вначале рекомендуется вычерчивать две скрепляемые детали без винта в тонких линиях (рис. 26, а), а затем дать изображение всего винтового соединения (рис. 26, б).

Рисунок 26 - Последовательность выполнения чертежа винтового соединения

Лист II -4

Содержание и оформление задания. Указания по его выполнению. Задание II-4 состоит из нескольких отдельных листов. Эскизы деталей изделия сборочной единицы выполняют от руки с натуры. По этим эскизам в дальнейшем выполняют рабочие чертежи деталей (лист II-5). Детали для эскизирования студенты выбирают самостоятельно из сборочного чертежа. Рекомендуется выполнение не менее 3-х эскизов. Рисунок сборочного чертежа и номер варианта студенты выбирают из табл. 13.

Таблица 13

| №

варианта

| № рисунка

|

| 1

| 11

| 21

| 31

| 41

| 51

| 61

| 71

| 81

| 91

| 27

|

| 2

| 12

| 22

| 32

| 42

| 52

| 62

| 72

| 82

| 92

| 28

|

| 3

| 13

| 23

| 33

| 43

| 53

| 63

| 73

| 83

| 93

| 29

|

| 4

| 14

| 24

| 34

| 44

| 54

| 64

| 74

| 84

| 94

| 30

|

| 5

| 15

| 25

| 35

| 45

| 55

| 65

| 75

| 85

| 95

| 31

|

| 6

| 16

| 26

| 36

| 46

| 56

| 66

| 76

| 86

| 96

| 32

|

| 7

| 17

| 27

| 37

| 47

| 57

| 67

| 77

| 87

| 97

| 33

|

| 8

| 18

| 28

| 38

| 48

| 58

| 68

| 78

| 88

| 98

| 34

|

| 9

| 19

| 29

| 39

| 49

| 59

| 69

| 79

| 89

| 99

| 35

|

| 10

| 20

| 30

| 40

| 50

| 60

| 70

| 80

| 90

| 100

| 36

|

Выполняя эскиз детали определяют, какие необходимо проставить размеры для изготовления изображенной детали. Обычно размеры для чертежей деталей снимают с контуров сборочного чертежа, так как номинальных размеров на чертеже всего несколько — это габаритные, присоединительные, установочные и некоторые другие, а нас интересуют все размеры, необходимые для изготовления детали. В данном пособии чертежи, изготовленные типографским способом, определенного (стандартного) масштаба не имеют.

Длятого, чтобы определить истинные размеры детали, необходимо выяснить, во сколько раз уменьшен (или увеличен) при печатании изображенный чертеж. С этой целью необходимо на чертеже самый большой размер (чем больше размер, тем меньше погрешность при подсчете). Например, размер 120 мм при непосредственном измерении на рисунке в настоящем пособии оказался равным 52 мм. Разделив 120 на 52, получим коэффициент уменьшения равным приблизительно 2,307. Теперь, чтобы узнать размеры, не указанные на сборочном чертеже, надо измерять их на сборочном чертеже и полученные величины умножить на 2,307.

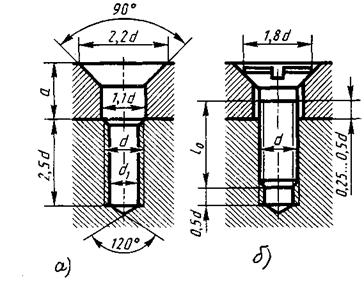

Рисунок 27 - Клапан

Клапан служит для регулирования предельного давления в пневмосистеме и предохраняет ее от перегрузки. Основные детали клапана: клапан 1; корпус 2; 3 — пружина; 4 — колпак; 5 — втулка; 6 — шпиндель; 7 — рукоятка.

Стандартные изделия: 8 — винт Мх25х8 ГОСТ 1477-75; 9 — гайка М6, ГОСТ 5915-70; 10 - прокладка П27х30хЗ, МН 3138-62

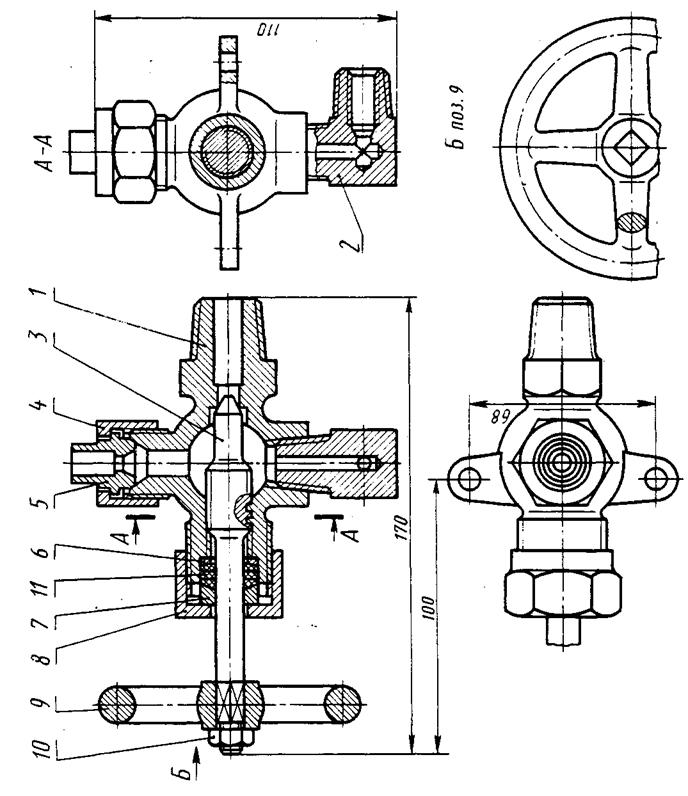

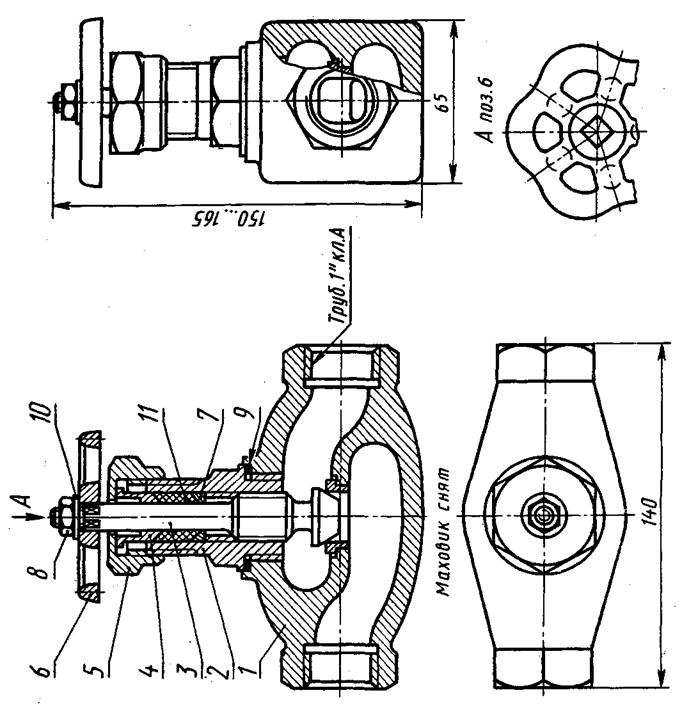

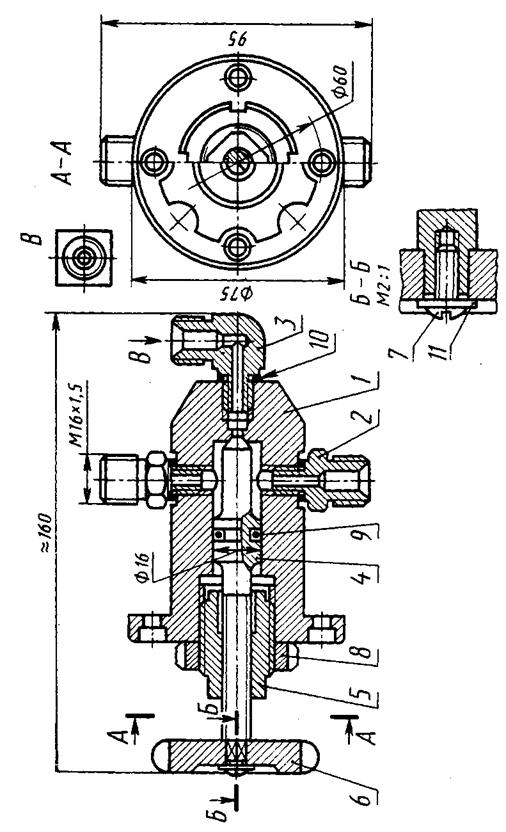

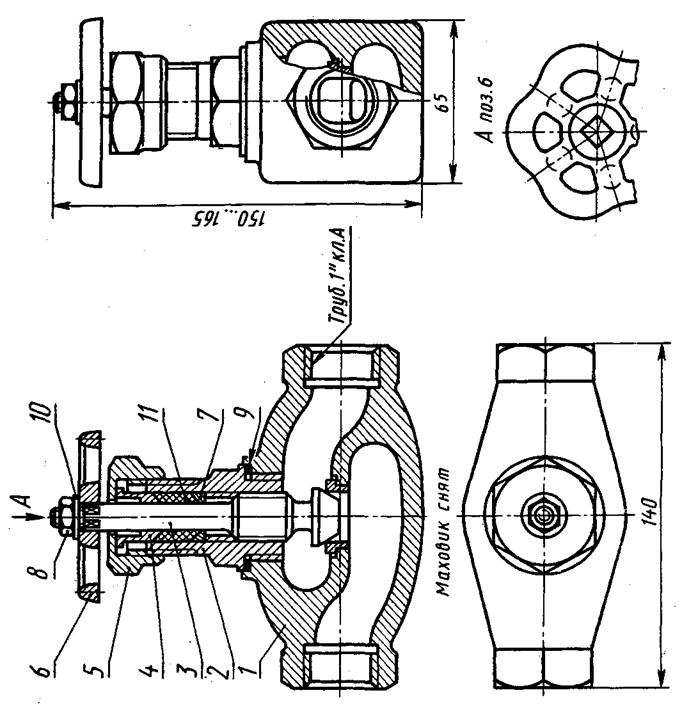

Рисунок 28 - Кран угловой

Кран угловой служит для включения от магистрали еще одного трубопровода, расположенного под прямым углом к магистрали.

Основные детали крана углового: 1 — корпус, 2 — штуцер; 3 — штуцер угловой; 4 — шток клапан, 5 — втулка; 6 — маховик.

Стандартные изделия: 7 — винт М3х10, ГОСТ 17473-72; 8 - гайка М24х1,5, ГОСТ 11871-80; 9 - кольцо 012-016-25, ГОСТ 9833-73:

10 - прокладка (П10х13х2, МН3138-62) - 3 шт.; 11 - шайба 3, ГОСТ 11371-66

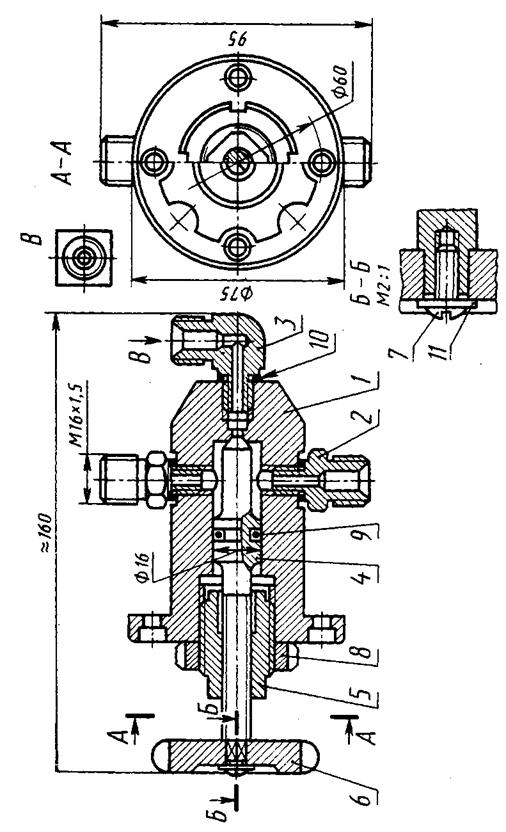

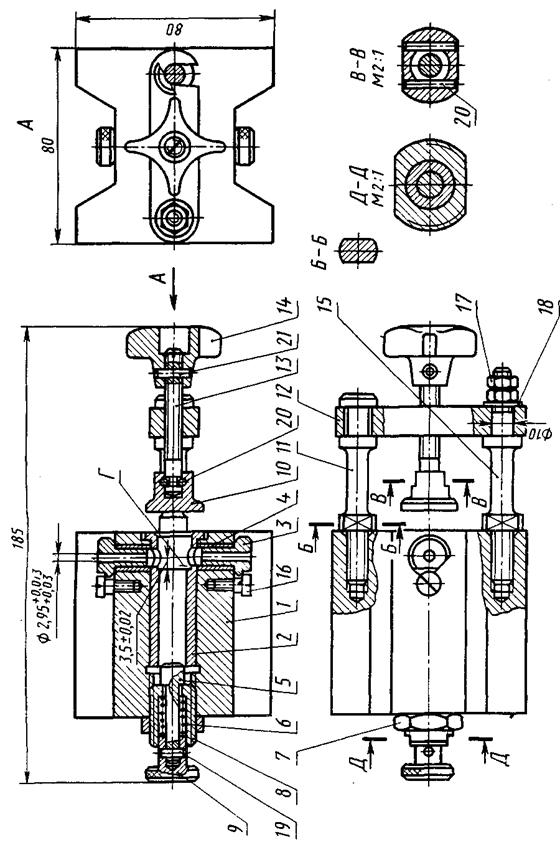

Рисунок 29 - Кондуктор

Кондуктор служит для сверления и развертывания двух отверстий диаметром 3 мм.

Основные детали кондуктора: 1 — корпус; 2 — втулка; 3 — втулка быстросменная; 4 — втулка; 5 — толкатель; 6 — пружина; 7 — гайка; 8 — втулка направляющая; 9 — ручка; 10 — пята; 11 — стойка; 12 — планка; 13 — винт; 14 — рукоятка; 15 — стойка.

Стандартные изделия: 16 — винт (М5х12, ГОСТ 9052-68) — 2 шт.; 17 - гайка (Мб, ГОСТ 5915-70) - 2 шт.; 18 - шайба 6, ГОСТ 11371-78; 19 - штифт 1,5Гх10, ГОСТ 3128-70; 20 - штифт 2Гх12, ГОСТ 3128-70) - 2 шт.; 21 - штифт (ЗГх14, ГОСТ 3128-70) - 3 шт.

Рисунок 30 - Вентиль

Вентиль служит для регулирования пропускаемого количества жидкости или пара

через трубопровод или его перекрытия.

Основные детали вентиля: 1 — корпус; 2 — штуцер; 3 — шток-клапан; 4 — втулка сальника; 5 — гайка нажимная; 6 — маховик; 7 — кольцо сальника.

Стандартные изделия: 8 — гайка М8,5, ГОСТ 5915-70; 9 - прокладка П35х45хЗ, МН 3138-62; 10 - шайба 8.01.059 ГОСТ 11371-78.

Материалы: 11 - набивка ХБПД10, ГОСТ 5152-66.

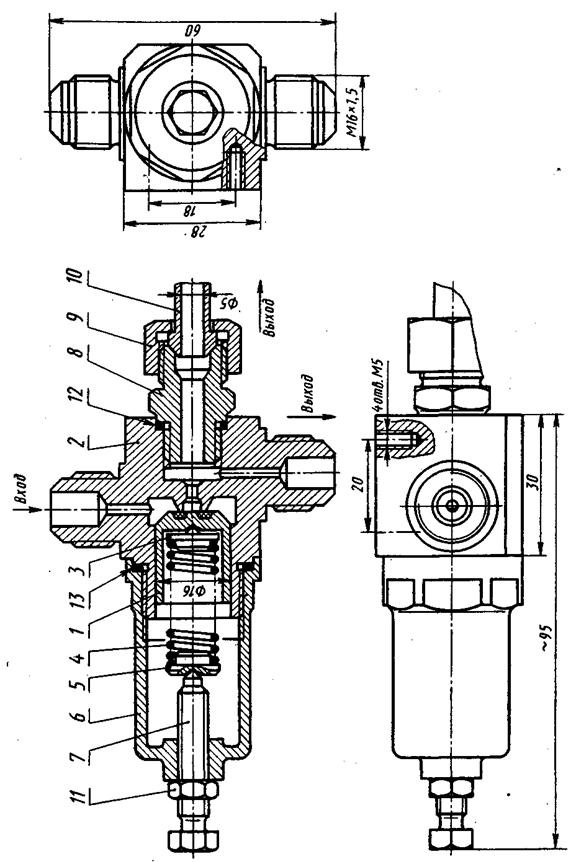

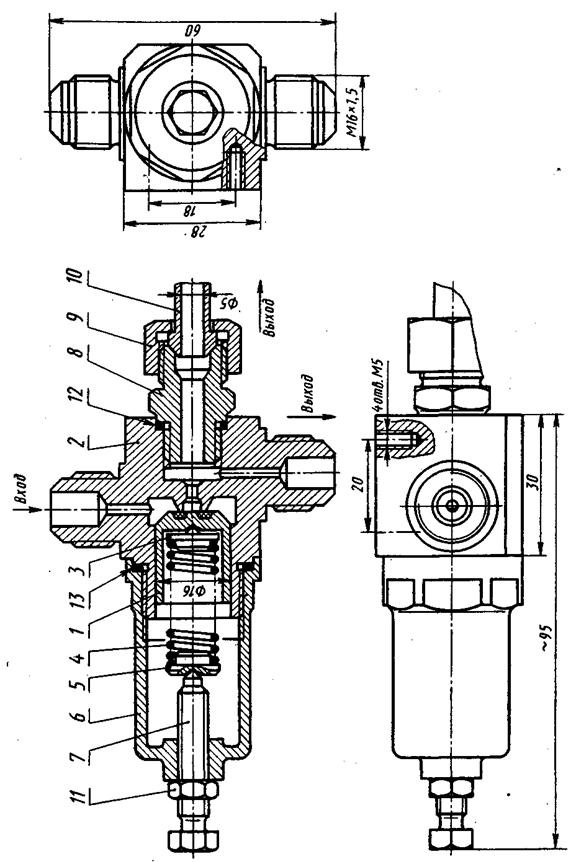

Рисунок 31 - Редуктор

Редуктор предназначен для редуцирования воздуха высокого давления при входе до

давления на выходе в 5—10 раз меньшего.

Основные детали редуктора: 1 — клапан; 2 — корпус; 3 — упор нижний; 4 — пружина; 5 — упор верхний; 6 — стакан; 7 — винт регулировочный; 8 — штуцер; 9 — гайка накидная;

10 - трубка.

Стандартные изделия: 11 - гайка М12,5 ГОСТ 5916-70; 12 - прокладка (медь МЗ), ГОСТ 859-78; 13 - прокладка (медь МЗ), ГОСТ 859-78.

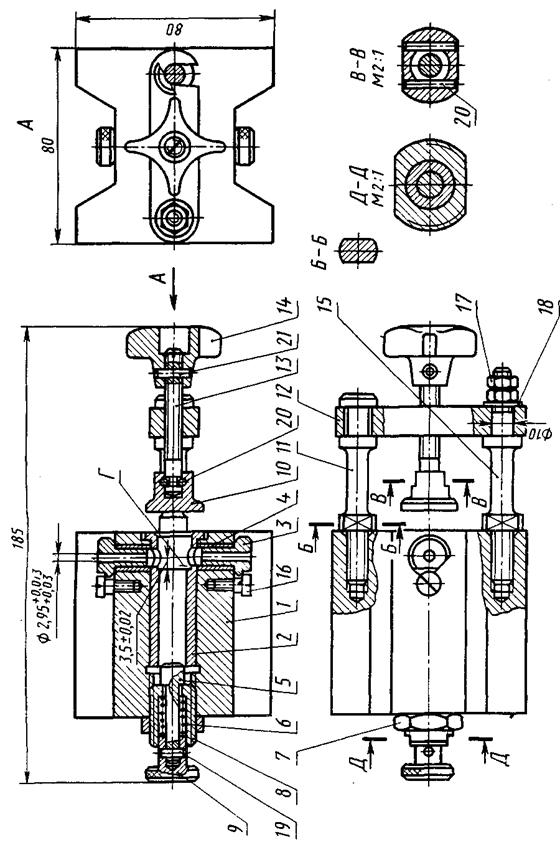

Рисунок 32 - Приспособление для фрезерования гаек

Приспособление предназначено для фрезерования четырех пазов в круглых гайках. Группу гаек собирают на оправку. Оправка на одном конце имеет квадрат, с помощью которого она фиксируется в проеме ползуна в четырех положениях для фрезерования пазов в гайках.

Основные детали приспособления: 1 — плита; 2 — направляющая; 3 — ползун; 4 — стойка; 5 — оправка; 6 — кольцо; 7 — втулка; 8 — эксцентрик; 9 — рукоятка; 10 — винт.

Стандартные изделия: 11 - винт (М4х20, ГОСТ 1491-80) - 2 шт.; 12 - винт (М8х30, ГОСТ 1491-80) - 4 шт.; 13 - винт (М8х35, ГОСТ 1491-80) - 4 шт.; 14 - гайка М14, ГОСТ 5915-70; 15 - шпонка (10x12x16x10x4, ГОСТ 14738-69) - 2 шт.; 16 - штифт (8Гх35, ГОСТ 3128-70) - 2 шт.; 17 - штифт (8Гх40, ГОСТ 3128-70) - 2 шт.; 18 - штифт (10Гх40, ГОСТ 3128-70) - 2 шт.

Рисунок 33 - Клапан предохранительный

Клапан предназначен для поддержания постоянного давления в магистрали. Клапан регулируется на необходимое давление винтом 6.

Основные детали клапана: 1 — корпус; 2 — клапан; 3 — пружина; 4 — втулка; 5 — колпак; 6 — винт.

Стандартные изделия: 7 — гайка М16, ГОСТ 5915-70; 8 — прокладка П40х55х4, МН 3138-62; 9 - шайба 8, ГОСТ 11371-78

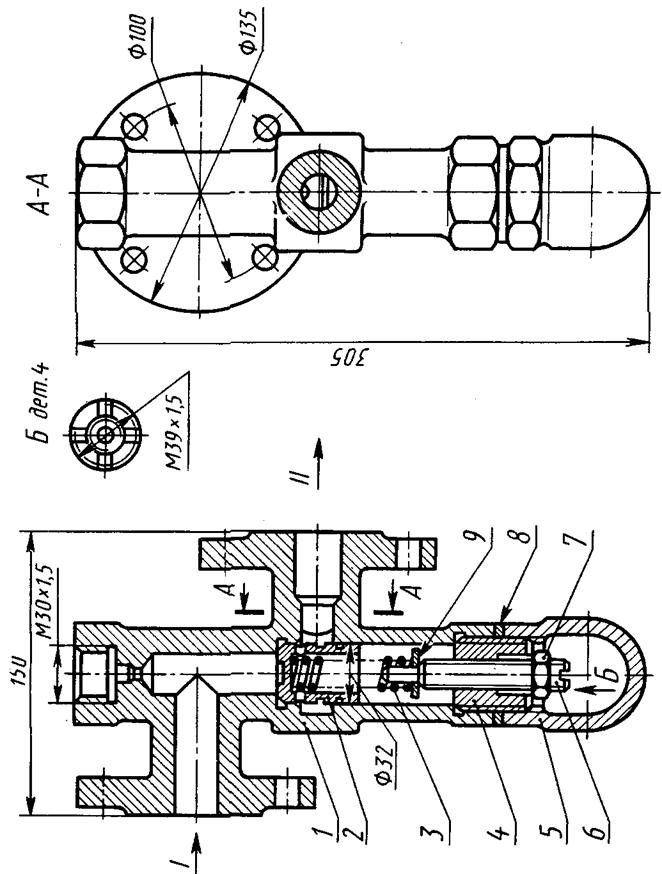

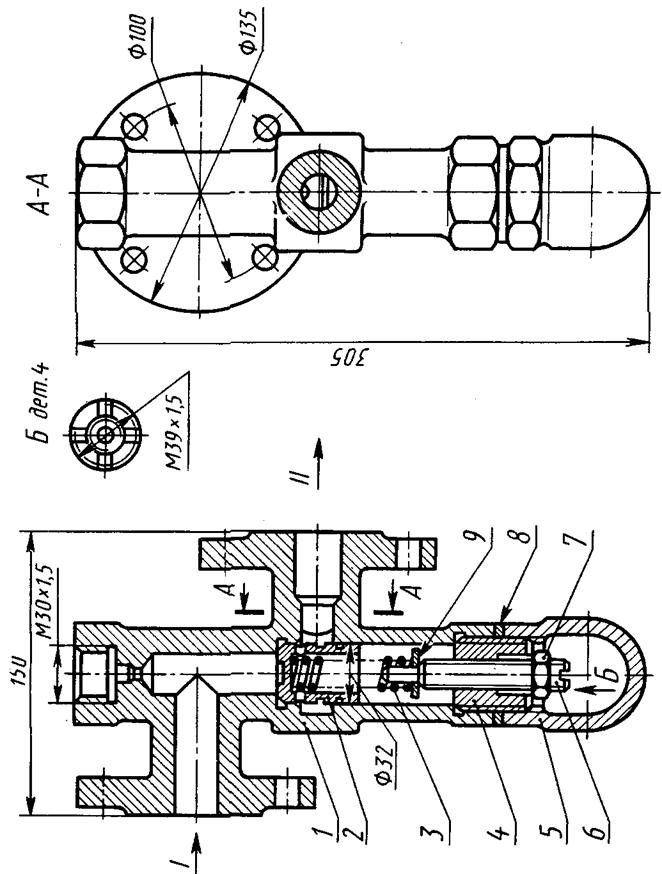

Рисунок 34 - Цилиндр гидравлический

Цилиндр гидравлический одностороннего действия, малогабаритный, с фланцевым креплением используется в станочных приспособлениях в качестве силового агрегата и служит для преобразования энергии, подводимой под давлением жидкости в механическую работу исполнительных органов станка и приспособления.

Основные детали цилиндра гидравлического: 1 — корпус; 2 — поршень; 3 — гайка; 4 — пружина; 5 — пробка; 6 — штуцер; 7 — гайка прижимная; 8 — ниппель; 9 — трубка.

Стандартные изделия: 10 — кольцо 028-036-46, ГОСТ 9833-73; 11 - кольцо 050-060-58, ГОСТ 9833-73; 12 - кольцо СГ-40-30-5 ГОСТ  6418-67/МН180-61

6418-67/МН180-61

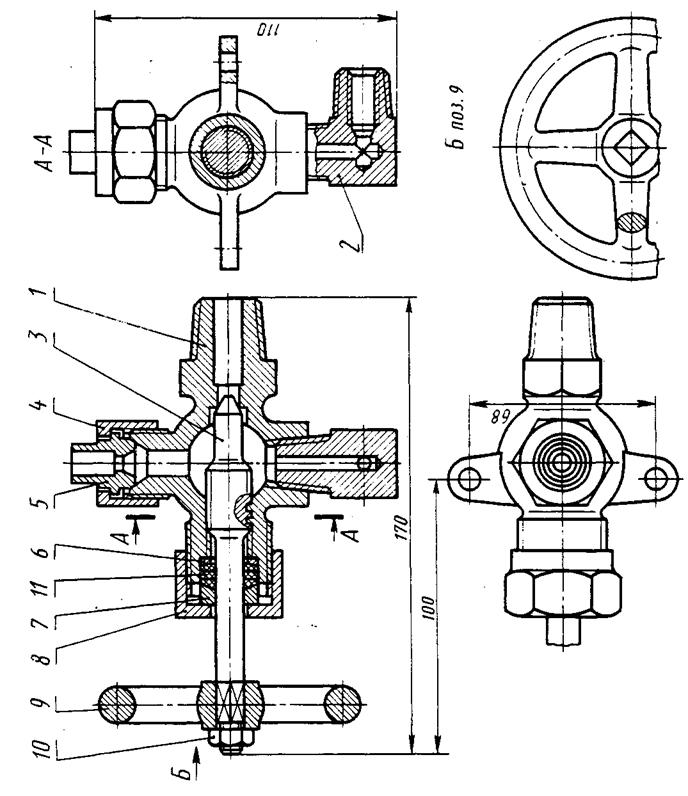

Рисунок 35 - Вентиль двухотводный

Конструкция вентиля позволяет открывать доступ жидкости из основной магистрали

и направлять ее в одном или двух направлениях, регулируя пропускаемое

количество жидкости.

Основные детали вентиля: 1 — корпус; 2 — штуцер; 3 — шток-клапан; 4 — гайка накидная; 5 — ниппель; 6 — кольцо; 7 — втулка сальника; 8 — гайка нажимная; 9 — маховик.

Стандартные изделия: 10 - гайка М8, ГОСТ 5915-70; 11 - набивка ХБПД 10 ГОСТ 5152-66.

Рисунок 36 - Кондуктор с эксцентриковым зажимом

Кондуктор предназначен для сверления отверстий в валиках. Конструкция кондуктора выполнена с торцовым эксцентриковым зажимом.

Основные детали кондуктора: 1 — корпус; 2 — призма; 3 — кронштейн; 4 — эксцентрик; 5 — штырь; 6 — прихват; 7 — пружина; 8 — головка рукоятки.

Стандартные изделия: 9 - винт (М5х20, ГОСТ 1491-80) - 9 шт.; 10 - винт (М5х12, ГОСТ 9052-69); 11 - винт М6х40, ГОСТ 13428-68; 12 - болт М8х60, ГОСТ 9048-69; 13 - гайка М6, ГОСТ 5915-70; 14 - гайка М8, ГОСТ 5927-70; 15 - втулка, ГОСТ 18432-73; 16 - втулка, ГОСТ 18433-73; 17 - шайба 8, ГОСТ 13439-68; 18 - шайба 8, ГОСТ 11371-78; 19 - штифт (51x25, ГОСТ 3128-70) - 5 шт.

Рекомендуется следующий порядок выполнения эскиза:

— выяснить название и назначение детали;

— определить ее положение на чертеже (детали с формой тела

вращения располагают так, чтобы ось вращения была параллельна основной надписи чертежа);

— проанализировать форму детали;

— выбрать количество видов;

— продумать, какие разрезы, сечения необходимо показать;

— подготовить формат бумаги, формат А4 берется только вертикально;

— продумать композиционное расположение изображений на листе;

— провести оси симметрии и центровые линии основных элементов детали;

— тонкими линиями, без нажима на карандаш, выполнить изображения детали, начиная с основных, крупных форм и кончая более мелкими элементами (проточки, фаски, пазы, галтели, бобышки);

— наметить разрезы, сечения и выполнить штриховку;

— обвести чертеж сплошными основными линиями;

— провести выносные и размерные линии.

Размерные линии для внутренних и наружных поверхностей надо группировать отдельно, помня, что со стороны вида необходимо группировать наружные размеры, а со стороны разреза — внутренние размеры. Обмерив деталь, учитывая коэффициент искажения, проставить размерные числа шрифтом 3,5 или 5. Затем следует заполнить основную надпись эскиза. Эскиз детали должен содержать все необходимые данные для ее изготовления и контроля.

Количество видов, разрезов, сечений, выносных элементов должно быть минимальным, но достаточным для отображения формы детали.

Лист II -5

Содержание листа. Выполнить рабочие чертежи по эскизам (Лист II-4) деталей сборочного чертежа. Все чертежи выполняются карандашом. Каждую деталь вычерчивают на отдельном формате. Форматы листов выбирают самостоятельно (в соответствии с ГОСТ 2.301-68) с учетом количества видов детали, размеров и масштаба. Деталирование, т. е. выполнение чертежей деталей со сборочного чертежа, начинают с чтения сборочного чертежа. Разбирая форму каждой детали, ориентируются на проекционную связь и штриховку детали. Не следует копировать деталь со сборочного чертежа, так как на сборочном чертеже виды и разрезы дают представление о конструкции изделия, а на чертеже о форме детали. Упрощения изображений, допускаемые на сборочном чертеже не должны механически переноситься на чертежи деталей. Например, канавки и фаски, не изображенные на сборочном чертеже, вычерчивают по ГОСТ 10549-63. На рабочих чертежах вычерчивают элементы деталей, не изображенные на сборочном чертеже: литейные и штамповочные уклоны, конусность, скругления, галтели и др.

На чертежах деталей необходимо проставить обозначение шероховатости поверхностей по ГОСТ 2.309-73 и 2789-73, для чего сначала определить назначение поверхности детали и ее взаимодействие с другими деталями. По табл. 11 определяют шероховатость поверхности детали.

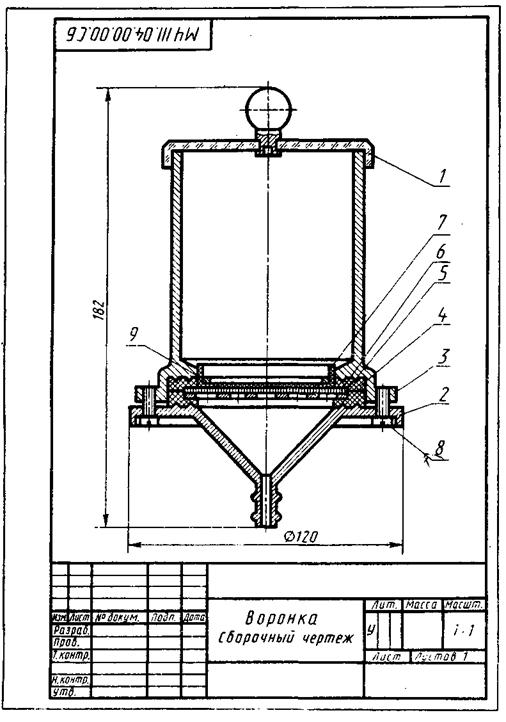

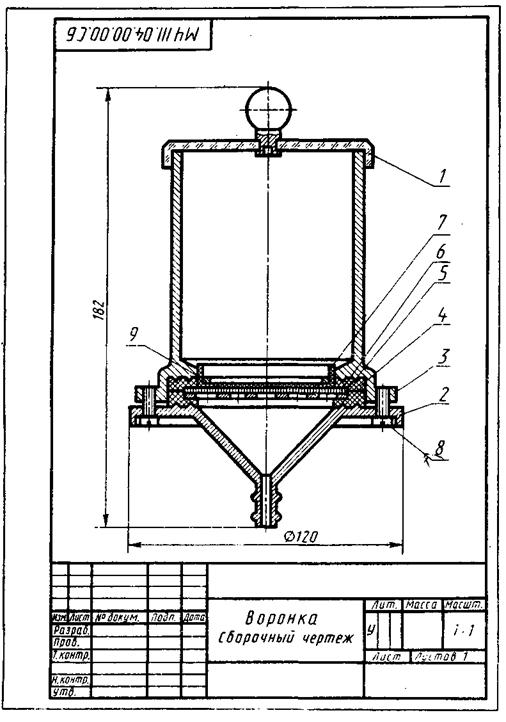

Лист II -6

Содержание листа. Образец работы приведен на рис. 37. Рисунок студенты выбирают по табл. 13. По вычерченным ранее эскизам на листе чертежной бумаги выполнить сборочный чертеж изделия. Формат выбирается самостоятельно в зависимости от количества изображений, их габаритных размеров и выбранного масштаба. Необходимо решить вопрос о количестве видов, разрезах, сечениях, дополнительных и местных видах, чтобы полностью отразить устройство сборочной единицы, показать способы соединения деталей между собой, их взаимодействие.

Порядок выполнения сборочного чертежа соответствует процессу сборки изделия. Начинают с основной, наиболее крупной детали. Контуры детали, закрытые вновь вычерченной деталью, с чертежа тут же удаляют. Сопрягаемые поверхности изображают одной линией, характер соединений выявляют разрезом. При разрезе каждая деталь имеет самостоятельную штриховку. Это достигается путем изменения направления штриховки и расстояния между штрихами. В резьбовых соединениях линии внутреннего и внешнего диаметров соединительных деталей взаимно переходят друг в друга. Сплошные детали — оси, валы, болты, шпильки, винты, штифты, шплинты и т. п. — при разрезе не штрихуют, если секущая плоскость проходит вдоль оси этих деталей. Болтовые, шпилечные, винтовые соединения изображают на сборочных чертежах условно по ГОСТ 2.315-68 (см. рис. 37). Каждой детали по структуре изделия присваивают позиционный номер, а их количество указывают в спецификации. Номера удобнее сначала проставить на сборочном чертеже, а затем на спецификации. Номера проставляют с помощью линий выносок и полок (см. рис. 37).

Числовые значения позиций пишут шрифтом на один-два номера крупнее, чем шрифт числовых значений чертежа. Полки располагают в строчку или в колонку. Линии-выноски вычерчивают от видимого изображения детали. Длякрепежных комплектов разрешается вычерчивать одну выноску с несколькими полками и позициями.

На сборочном чертеже ставят размеры: габаритные, например 182 и 120 (см. рис. 37), присоединительные, монтажные и др.

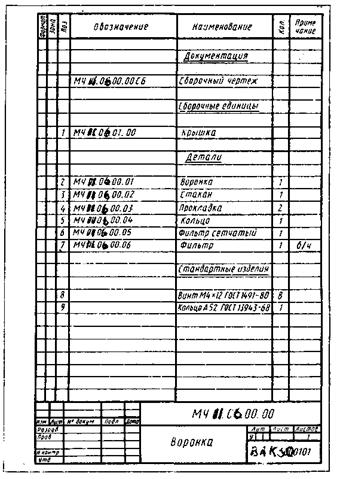

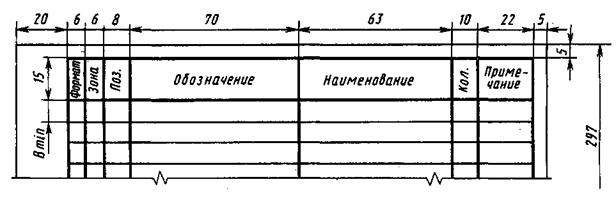

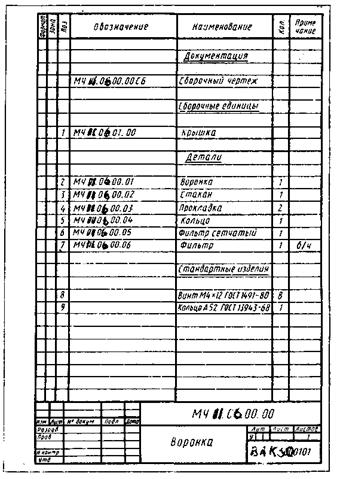

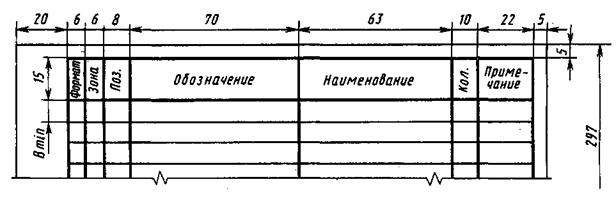

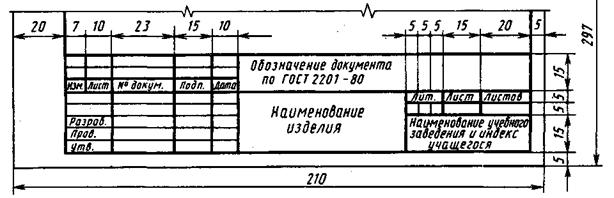

Затем следует выполнить спецификацию по ГОСТ 2.108-68 (рис. 38а). Основную надпись спецификаций выполняют по ГОСТ 2.104-68. Спецификацию (рис. 39) выполняют для каждой сборочной единицы. В графе «Наименование» над каждым разделом и под ним пропускается строчка. Наименование раздела подчеркивается тонкой линией. Стандартные изделия располагают в порядке алфавита. В графе «Обозначение» представляется принятое обозначение для составных частей разделов «Документация», «Сборочные единицы» и «Детали». В разделах «Стандартные изделия» эту графу не заполняют.

| Рисунок 37 - Образец листа II-6

|

Рисунок 38 - Образец спецификации

Рисунок 38а - Спецификация

Рисунок 39 - Основная надпись спецификации

СОДЕРЖАНИЕ

1. Общие методические указания............................................................ 3

2. Литература........................................................................................... 4

Часть первая (общая)

Задание 1

3. Программа, вопросы для самоконтроля........................................... 6

4. Контрольная работа I....................................................................... 14

Задание II

5. Программа, вопросы для самоконтроля........................................ 33

6. Контрольная работа II...................................................................... 41

6418-67/МН180-61

6418-67/МН180-61