План лекции

1. Дробление и измельчение руд. Способы обогащения руд. Степень обогащения. Извлечения металлов в концентраты и другие продукты обогащения. Анализ причин снижения извлечения металлов в концентраты.

2. Принципиальная технологическая схема переработки концентратов пирометаллургическим и гидрометаллургическим способами.

3. Утилизация хвостов обогащения, использование вскрышных пород.

Обогащение руд — одно из самых важных звеньев в технологии переработки минерального сырья. Оно во многом определяет не только степень комплексности использования сырья, но и технико-экономические показатели цветной металлургии в целом. Одним из важнейших переделов процесса обогащения является рудоподготовка.

Для флотационного и гравитационного обогащения руд цветных металлов необходимо превращение их в дисперсное состояние с целью раскрытия минералов для последующего извлечения. Неудовлетворительная подготовка руд к обогащению, приводит к значительным потерям металлов и других полезных компонентов с хвостами обогащения. Рудоподготовка должна соответствовать, с одной стороны, условиям флотационного или гравитационного процессов, a с другой — минералогическому составу и физико-механическим свойствам руды. Во всех случаях способы подготовки руды должны быть экономичными и менее энергоемкими, так как затраты средств только на дробление и измельчение руды составляют 60 % общих капиталовложений и до 50 % эксплуатационных расходов обогатительных фабрик

Исходя из этого, в мировой практике наряду с совершенствованием традиционных операций рудоподготовки (дробления и измельчения) изыскивают, разрабатывают и внедряют новые более эффективные способы, позволяющие отделять часть пустой породы еще на стадии дробления или снижать расходы на эти операции. К таким способам относят, например, радиометрическую сепарацию, концентрацию в тяжелых средах, самоизмельчение и т.п.

Подготовка руды к флотационному и гравитационному обогащению, т.е. превращение ее в состояние, обеспечивающее раскрытие минералов, достигается в основном двумя операциями - дроблением и измельчением. Однако экономический анализ переделов рудоподготовки показывает, что дробление в 3 раза экономичнее измельчения. Поэтому вполне закономерна тенденция, наблюдающаяся в мировой практике в настоящее время - перенести центр тяжести рудоподготовки на операцию дробления с тем, чтобы направлять на измельчение возможно более мелкий дробленый продукт.

Эту проблему решают главным образом в трех направлениях, совершенствуют технологические схемы дробления и грохочения, применяют устройства для более эффективной работы дробилок и грохотов, создают принципиально новые конструкции дробильного оборудования. В большинстве случаев для дробления применяются двух- или трех-стадийные схемы. Однако для некоторых типов руд, обладающих высокой прочностью, этого недостаточно и их дробят в четыре стадии. Положительный опыт четырехстадийного дробления накоплен на обогатительных фабриках ДГМК и Сорского молибденового комбината.

Горные породы, из которых можно добывать промышленными способами минеральное сырье, называются рудами.

Руды обычно содержат, кроме полезных элементов, некоторое количество вредных или бесполезных примесей, так называемую пустую породу. В большинстве случаев содержание примесей относительно велико, поэтому руду приходится обогащать.

Обогащение заключается в отделении от полезных минералов большей части примесей. Если в руде содержится несколько полезных компонентов, применяют такие способы обогащения, которые позволяют не только отделить пустую породу, но и произвести разделение полезных компонентов.

Поступающее на обогащение минеральное сырье называется исходной рудой, полученный после обогащения продукт — концентратом. Концентрат содержит данного полезного вещества больше, чем исходная руда. Если в минеральном сырье содержится несколько полезных компонентов, при его обогащении часто получают несколько видов концентратов. Например, из уральского медного колчедана получают медный, цинковый и пиритный концентраты. Остатки после обогащения руды называются хвостами.

Обычно в хвостах остается некоторое количество полезных веществ. Отношение количества концентрата к количеству исходной руды, выраженное в весовых процентах, называется выходом. Отношение количества полезного компонента в полученном концентрате к количеству полезного компонента, содержавшегося в исходной руде, принято называть степенью извлечения. Отношение же процентного содержания полезного компонента в концентрате к процентному содержанию полезного компонента в исходной руде называют степенью обогащения.

Наиболее полное комплексное использование руд — не только концентратов, но и хвостов — задача большого народнохозяйственного значения.

Существует много способов обогащения руд. Все они основаны на различии физических (реже химических) свойств полезных минералов и пустой породы.

Любой пирометаллургический процесс характеризуется одновременным или последовательным протеканием многочисленных физико-химических превращений - элементарных стадий. Наиболее сложным из них по структуре является рудная плавка. При плавке сульфидных руд и концентратов, каким бы методом она не проводилась, важнейшими элементарными стадиями являются:

1 нагрев шихты;

2 диссоциация неустойчивых химических соединений;

3 окисление сульфидов;

4 расплавление легкоплавких составляющих шихты с образованием первичных расплавов;

5 растворение наиболее тугоплавких компонентов в первичных расплавах;

6 разделение продуктов плавки.

Наряду с перечисленными процессами имеют место и другие, например взаимодействие сульфидов и оксидов, разрушение магнетита сульфидами и др.

Скорость и полнота протекания этих процессов зависят от физикохимических свойств компонентов шихты, температуры, интенсивности массо- и теплообмена, а производительность агрегатов в целом определяется скоростью завершения наиболее медленной из элементарных стадий.

Нагрев шихты практически полностью лимитируется процессами теплопередачи. Очевидно, нагрев крупных кусков шихты из-за сравнительно низкой теплопроводности шихтовых материалов протекает относительно медленно. Условиями теплопередачи и размерами кусков определяется также в значительной степени начало термического разложения неустойчивых химических соединений.

Одним из приемов, обеспечивающих высокие скорости нагрева, является распыление шихты в нагретом до высокой температуры газовом пространстве при высокой степени турбулентности потока. В этом случае мелкая шихта нагревается за считанные доли секунды. Исключительно быстро протекает нагрев шихты также при загрузке ее в расплав, находящийся в состоянии энергичного барботажа. В автогенных процессах, где источником теплоты служат реакции окисления сульфидов концентрата, теплота выделяется непосредственно на поверхности частиц или в ванне расплава, т.е. там, где оно расходуется на процессы плавления. Поэтому нагрев мелких частиц шихты в условиях интенсивного массообмена осуществляется быстро и не лимитирует производительности плавильных агрегатов.

Окисление сульфидов кислородом является экзотермическим процессом и протекает на границе раздела фаз. Многочисленные исследования кинетики реакций окисления сульфидов показали, что скорость их протекания зависит от многих факторов: температуры, природы фаз, их физико-химических свойств и агрегатного состояния, крупности сульфидных частиц, размеров поверхности контакта реагентов и т.п.

С момента воспламенения окисление (горение) сульфидов идет очень интенсивно и ускоряется с ростом температуры. Однако скорость гетерогенных процессов, протекающих на границе раздела фаз (твердой, жидкой и газообразной), не может неограниченно расти с температурой, т.к. начинает зависеть от процессов массообмена. Это обусловлено тем, что суммарная скорость в данном случае будет определяться соотношением скоростей собственно химической реакции и подвода реагентов к реакционной поверхности. Таким образом, для обеспечения высоких скоростей окисления необходимы большая реакционная поверхность и интенсивный массообмен.

При правильной организации металлургического процесса окисление сульфидов идет очень быстро. На это указывает высокий коэффициент использования кислорода (95-100 %) в случае окисления сульфидов в конвертерах и в процессе обжига в кипящем слое при очень малом времени пребывания кислорода в слое сульфидного материала. Время прохождения воздуха через слой жидкого штейна в конвертере составляет примерно 0,13 с. Время пребывания кислорода в кипящем слое не превышает 2-3 с.

Экспериментальные и практические данные подтверждают, что собственно химический акт процесса окисления сульфидов при высоких температурах протекает крайне быстро. Поэтому при выборе наиболее рационального метода сжигания сульфидов можно и нужно стремиться не столько к достижению максимальных скоростей окисления, сколько к повышению качественных показателей процесса в целом: получению богатых по содержанию SО2 газов, высокой степени использования теплотворной способности сульфидов и минимальным потерям металлов с отвальными шлаками.

Конечная цель любого вида плавки - перевод всей перерабатываемой шихты в расплавленное состояние с получением штейна или чернового металла и шлака с их последующим разделением.

Значительные различия в физико-химических свойствах соединений, в первую очередь в их температурах плавления, приводят при нагревании шихты только к постепенному формированию расплава конечного состава. Сначала идет образование первичного расплава из наиболее легкоплавких компонентов. Далее в немрастворяются более тугоплавкие вещества. Следовательно, процессы штейно- и шлакообразования включают в себя две элементарные стадии: расплавление легкоплавких составляющих шихты и растворение в первичных расплавах более тугоплавких веществ.

Из числа присутствующих в сульфидных шихтах химических соединений наиболее легкоплавкими являются сульфиды (за исключением ZnS). При этом природные сульфидные эвтектики по сравнению с отдельными сульфидами имеют еще меньшие температуры плавления. Поэтому процессы штей- нообразования начинаются раньше, чем процессы шлакообразования, и идут с большими скоростями.

Шлакообразование начинается позднее из-за более высоких температур плавления не только свободных оксидов, но и оксидных эвтектик. Образование первичных шлаковых расплавов - процесс достаточно быстрый и скорость его практически совпадает со скоростью нагрева шихты до температуры плавления легкоплавких компонентов. При ограниченных температурах в плавильных агрегатах важное значение имеют процессы растворения тугоплавких оксидов в первичных шлаковых расплавах.

Процессы растворения являются значительно более медленными по сравнению с прямым расплавлением легкоплавких компонентов и лимитируются малой скоростью диффузии.

В реальных условиях растворение твердой фазы в жидком растворителе (при плавке растворителем является первичный расплав) проходит в три этапа: диффузия растворителя к поверхности твердой фазы, химическое взаимодействие реагентов с образованием растворимого соединения и его диффузия в массу раствора. Поэтому конечная скорость шлакообразования существенным образом зависит от гидродинамических условий, т.е. от интенсивности массообмена между компонентами твердой шихты и жидкими продуктами плавки, устраняющей диффузионные сопротивления.

Образование шлаков в металлургических печах начинается, как правило, с получения железосиликатных эвтектик фаялитового состава или более сложных многокомпонентных легкоплавких композиций на основе силиката оксида железа FeO. В дальнейшем в них растворяются более тугоплавкие оксиды и в первую очередь кремнезем, содержащийся в рудном сырье или вводимый в шихту в качестве кварцевого флюса.

На скорость растворения кремнезема в фаялитовом расплаве наибольшее влияние оказывают интенсивность массообмена, крупность частиц флюса и его реакционная способность.

Возможность значительного ускорения процесса растворения тугоплавких составляющих в первичных расплавах путем интенсивного их перемешивания не вызывает никаких сомнений. Так, автогенные плавки, осуществляемые в барботируемых расплавах, отличаются очень высокими скоростями формирования шлаков. В существующих процессах, в частности при отражательной плавке и плавках во взвешенном состоянии, скорость растворения флюсов может быть увеличена только путем очень тонкого их измельчения и перемешивания расплава в зонах отстаивания.

Таким образом, скорость растворения тугоплавких составляющих (скорость формирования конечного шлака) в отдельных случаях, когда перемешивание расплавов в плавильных печах отсутствует или происходит очень медленно, может существенно влиять на скорость плавки в целом.

Полнота перевода меди и никеля в штейн в значительной степени определяется полнотой восстановления магнетита при его взаимодействии с сульфидами. В ряде случаев целесообразно даже восстанавливать магнетит углеродистыми восстановителями. Процесс восстановления магнетита сульфидами протекает относительно медленно и, хотя он и не определяет общей производительности печи, влияние магнетита на содержание растворенной меди и разделение фаз необходимо учитывать при создании современной технологии и принимать все возможные меры для обеспечения максимально полного его восстановления. Для обеспечения достаточной скорости восстановления магнетита прежде всего необходимо вести процесс при повышенной температуре (не менее 1300-1350 °С) и энергичном перемешивании расплава газами для снятия диффузионных сопротивлений и снижения парциального давления SO2. Нужно также обеспечить необходимое время контакта шлака с сульфидами. Эти требования наиболее полно реализуются при осуществлении процесса плавления в барботируемых расплавах.

Правильная организация процесса разделения фаз создает предпосылки для резкой интенсификации работы плавильных агрегатов и повышения их удельной производительности.

Гидрометаллургия - извлечение элементов из полиметаллического сырья с помощью жидкофазных растворителей и последующее выделение их из растворов в форме металлов или моноосадков.

К достоинствам гидрометаллургии относят:

1) избирательное извлечение металлов из забалансового (труднообога- тимого, с невысоким их содержанием, труднодоступного) сырья;

2) комплексную переработку сырья с высокой степенью извлечения элементов (в том числе серы и железа) в качественные продукты - как основу безотходной, экологически выдержанной технологии;

3) более компактное производство, проще механизируемое и автоматизируемое, менее трудоемкое и опасное для здоровья трудящихся (нет пыле- образования, обработки большого объема расплавов, токсичных газов).

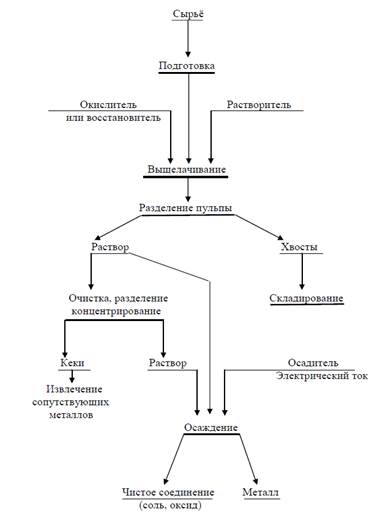

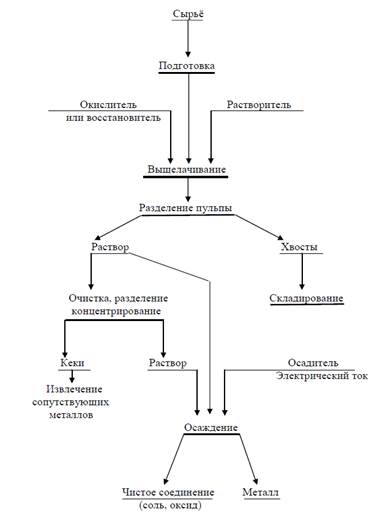

Основными стадиями гидрометаллургической технологии являются (рис.1):

1. Подготовка сырья. Эта операция способствует более быстрому, полному, селективному выщелачиванию ценного компонента. Известны механические способы (дробление, измельчение) и физико-химические, связанные с изменением фазового состава сырья, (прокалка, обжиг, спекание, гидротермальное активирование и т.д.).

2. Выщелачивание, т.е. перевод металла в водную фазу с последующим отделением нерастворимого остатка методами отстаивания, фильтрации, центрифугирования и промывкой остатка.

3. Подготовка раствора - очистка от посторонних примесей физикохимическими методами:

- осаждение в форме труднорастворимых соединений;

- цементация;

- сорбционное разделение;

- экстракционное разделение.

- концентрирование раствора приемами упаривания, сорбции и экстракции с последующим получением при десорбции и реэкстракции водной фазы.

4. Выделение из раствора ценного элемента в форме металла (электролиз, автоклавное осаждение газом) или соединения (кристаллизация, химическое осаждение, дистилляция).

Рисунок 1-Принципиальная технологическая схема переработки сырья по гидрометаллургической технологии

Гидрометаллургические процессы применяют преимущественно к рудам, в которых преобладают окисленные медные минералы, а в пустой породе отсутствуют минералы, которые реагируют с растворителем, значительно увеличивая его расход. Серебро и золото в раствор не переходят, это является недостатком гидрометаллургических схем переработки медных руд.

Гидрометаллургические методы при получении никеля получили значительно большее распространение, чем в металлургии меди. В настоящее время их применяют для переработки окисленных никелевых руд, никелевых сульфидных концентратов, пирротиновых концентратов, сульфидных полупродуктов (штейнов, файнштейнов и др.) с использованием сернокислых, аммиачных и солянокислых растворов.

В обогатительном переделе используется в качестве товарной продукции только 10—12 % горной массы, поступающей на переработку. Основную часть (88—90 %) горной породы в виде тонкоизмельченного продукта крупностью 50—80 % класса — 0,074 мм направляют в хвостохранилище. Значительно меньшие объемы горной породы отделяют в крупнокусковом виде на стадии предварительной концентрации руд в тяжелых средах или методами радиометрической сепарации. Таким образом, выход отвальных продуктов при обогащении практически равен объему перерабатываемых руд.

Транспортировка и складирование хвостов связаны с большими материальными затратами и наносят большой ущерб окружающей среде. В тоже время хвосты от обогащения руд являются источником дополнительного получения цветных и черных металлов (магнетита), химического сырья (пирита), ряда полезных ископаемых (барита, флюорита, каолина, кварца, слюды, полевых шпатов и др.), а также ценным, сырьем для производства строительных материалов (цемента, кирпича, керамики и др.).

Отвальными твердыми отходами обогатительных фабрик являются легкая фракция предварительного обогащения руд, флотационные хвосты и хвосты гравитационного обогащения.

По характеру породообразующих пород и способу переработки руд отвальные хвосты флотационного и гравитационного обогащения можно разделить на три группы: 1) хвосты флотации малосернистых руд — содержание кварца 40—75 %; 2) хвосты флотации сплошных сульфидных руд — содержание кварца < 50 %, серы до 40 %; 3) хвосты гравитации — содержание кварца 60—75 %.

В ряде случаев в хвостах обогащения содержится большое количество полевых шпатов (Джезказганский комбинат). Из общего количества накопленных хвостов и хвостов текущего производства примерно 77 % приходится на хвосты флотации малосернистых руд, 15 % на хвосты флотации сплошных сульфидных руд и 7,5 % на хвосты гравитационного обогащения.

Средний химический состав хвостов от обогащения указанных выше групп приведен ниже, % (таблица 1).

Таблица 1 - Средний химический состав хвостов от обогащения

|

| Сu

| Zn

| Pb

| WO3

| Fe

| S

| SiO2

| Al3O3

|

| Хвосты флотации малосернистых руд1......

| 0,12-0,16

| 0,2-0,7

| 0,1-0,5

| 0,01-0,04

| 2-8

| 1-10

| 40-75

| 5-15

|

| Хвосты флотации сплошных сульфидных руд.

| 0,2-0,4

| 0,2-0,8

| 0,02-0,10

| -

| 13-40

| 15-40

| 20-50

| 3-6

|

| Хвосты гравитации2

| 0,1-0,5

| 0,03-0,4

| 0,1-0,4

| 0,01-0,08

| 2,5-5,0

| 0,1-4,0

| 60-75

| 60,0-15,0

|

1 Также содержат 0,01-0,03 % Мо и 2-20 % СаО и МgО каждого в отдельности.

2 Также содержат 0,04—0,4 % Sn.

Усредненные значения содержания меди в отвальных хвостах первой группы даны по данным Балхашской, Алмалыкской, Джезказганской, а также полиметаллических фабрик. Содержание свинца и цинка принято по показателям свинцово-цинковых фабрик, а молибдена и оксида вольфрама — по показателям фабрик вольфрамомолибденовой подотрасли. Для второй группы приведены сведения в основном по уральским обогатительным фабрикам. Данные третьей группы отражают фактические показатели гравитационного обогащения оловянных руд.

Легкую фракцию предварительного обогащения руд в тяжелых средах на Зыряновском свинцовом комбинате используют для закладки горных выработок на самом предприятии и реализуют на сторону в качестве заменителя щебня при балластировке железных дорог, строительстве дамб, дорог местного значения, а также в качестве флюсующих добавок в металлургическом производстве.

На переделе обогащения в большей степени, чем в горном производстве необходимо предварительное извлечение ценных компонентов перед использованием хвостов в других отраслях промышленности. По данным Механобра, при инвентаризации хвостохранилищ обогатительных фабрик установлено, что в некоторых хвостохранилищах заскладированы относительно богатые хвосты, которые нужно использовать для повторной переработки в первую очередь.

Основную массу хвостов (54 %) направляют на закладку и забутовку горных выработок; на отсыпку балласта и производство строительных материалов расходуют 34 % хвостов.

На обогатительных фабриках МЦМ Казахстана хвосты используют для приготовления твердеющих смесей при разработке месторождений системами с закладкой выработанного пространства. В 1981 г. на Ачисайском полиметаллическом комбинате для этой цели использовано 563 тыс.т хвостов, на Лениногорском полиметаллическом комбинате 413 тыс. т, на Зыряновском свинцовом комбинате 328 тыс. т, на ДГМК 100 тыс. т. Часть хвостов от обогащения руд расходуют на отсыпку дамб и другие строительные работы. Наибольшее количество хвостов использовали.

Наиболее эффективным направлением использования хвостов обогащения является переработка их на строительные материалы. В Институте строительства и стройматериалов Казахстана доказана возможность замены тонкоизмельченного кварцевого песка отвальными хвостами Балхашской и Джезказганской обогатительных фабрик для изготовления легких и прочных газо- и пенобетонных, газо- и пеносиликатных строительных материалов. Для использования отвальных хвостов этих предприятий достаточно лишь частичное их обезвоживание. Капитальные затраты и эксплуатационные расходы при использовании хвостов в 3—4 раза меньше, чем при применении природного кварцевого песка.

Контрольные вопросы:

1. Рассказать о способах обогащения руд. Какие методы используются при дроблении и измельчении руды? Степень обогащения руд

2. Что такое пирометаллургический процесс? Основные стадии пирометаллургического процесса

3. Переработка сырья гидрометаллургической технологией. Основные стали гидрометаллургического процесса

4. Утилизация хвостов обогащения, использование вскрышных пород.