Введение

Медные сплавы - первые металлические сплавы, созданные человеком. Примерно до сер. 20 в. по мировому производству медные сплавы занимали 1-е место среди сплавов цветных металлов, уступив его затем алюминиевым сплавам. Со многими элементами медь образует широкие области твёрдых растворов замещения, в которых атомы добавки занимают места атомов меди в гранецентрированной кубической решётке. Медь в твёрдом состоянии растворяет до 39 % Zn, 15,8 % Sn, 9,4 % Al, a Ni - неограниченно. При образовании твёрдого раствора на основе меди растут её прочность и электросопротивление, снижается температурный коэффициент электросопротивления, может значительно повыситься коррозионная стойкость, а пластичность сохраняется на достаточно высоком уровне. При добавлении легирующего элемента свыше предела растворимости образуются соединения, в частности электронные, т.е. характеризующиеся определённой электронной концентрацией (отношением суммарного числа валентных электронов к числу атомов, которое может быть равно 3/2, 21/13 или 7/4). Этим соединениям условно приписывают формулы CuZn, Cu5Sn, Cu31Sn8, Cu9Al4, CuBe и другие.

Глава 1. Особенности медных сплавов

В многокомпонентных медных сплавов часто присутствуют сложные металлические соединения неустановленного состава, которые значительно твёрже, чем раствор на основе меди, но весьма хрупки (обычно в двухфазных и многофазных медных сплавов доля их в структуре намного меньше, чем твёрдого раствора на основе меди).

Медные сплавы получают сплавлением меди с легирующими элементами или с промежуточными сплавами - лигатурами, содержащими легирующие элементы.

Для раскисления (восстановления окислов) широко применяют введение в расплав малых добавок фосфора (десятые доли %). Медные сплавы подразделяют на деформируемые и литейные.

Из деформируемых Медных сплавов отливают (в изложницы или непрерывным методом) круглые и плоские слитки, которые подвергают горячей и холодной обработке давлением: прокатке, прессованию через матрицу или волочению для производства листов, лент, прутков, профилей, труб и проволоки.

Медные сплавы хорошо обрабатываются давлением, и деформированные полуфабрикаты составляют основную долю всего объёма их производства.

Литейные медные сплавы обладают хорошими литейными свойствами, из них отливкой в земляные и металлические формы получают фасонные детали, а также декоративно-прикладные изделия и скульптуру.

Влияние различных примесей и добавок на свойства меди

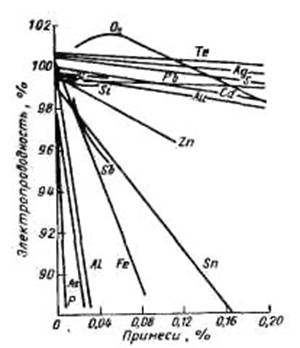

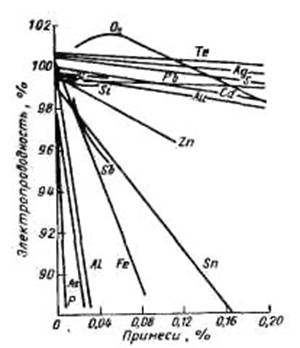

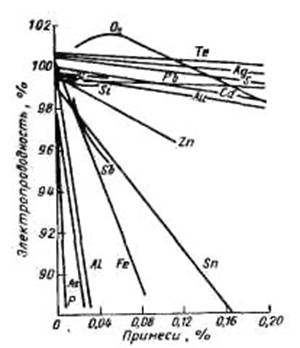

Как видно на рис.1, примеси всех элементов и особенно сильно Р, As, Sb, Al, Fe, Sn, снижают электропроводность меди.

Благоприятное влияние кислорода на электропроводность меди при содержании его в пределах 0,02-0,08% можно объяснить тем, что остающийся при плавке в меди кислород способствует более полному удалению водорода и других (окисляющихся) примесей из расплава.

Будучи почти нерастворимым в меди при комнатной температуре, весь содержащийся в меди кислород находится в 'виде обособленных шаровидных твердых и хрупких частичек СuО, образующих с медью эвтектику.

В структуре литой меди цепочки или тонкокружевные участки смеси Сu2гО + Сu располагаются между кристаллами Си, что снижает пластичность (обрабатываемость давлением) меди как в горячем, так и в холодном состоянии. Еще более разрушительное (влияние при обработке давлением оказывают местные скопления Сu2О, образующиеся в результате прорыва пленок закиси при разливке в формы.

Эталоны для определения количества Сu2О в литой меди металлографическим методом приведены на рис.2.

Медь имеет сильно выраженное химическое сродство к кислороду. Поверхность только что залитой <в форму меди имеет красивый цвет морской воды. Буквально через несколько секунд поверхность жидкой меди теряет свой цвет и блеск, становится белой - матовой - покрывается пленкой закиси Си2О.

При нагревании слитков меди и при отжиге при температурах не выше 900° С кислород глубоко в медь не проникает.

медный сплав литейный легирующий

Особенности технологии меди

Плавка и литье слитков красной меди, предназначаемых для обработки давлением, имеет следующие особенности.

Основная масса медных слитков для получения полуфабрикатов различного назначения отливается на добывающих и рафинирующих заводах.

Производство листов, лент, прутков, профилей, труб, проволоки, тонкостенных штампованных изделий и т.д. требует, чтобы исходный слиток был высокого качества. Очень жесткие, но обоснованные требования предъявляются к слиткам меди, предназначаемым для изготовления электрических проводов (шин, проволоки, троллейных проводов, соединителей и т.д.).

Отливка больших медных слитков топочной меди в прошлом проходила так: на полу литейного цеха лежала чугунная плита, на ней устанавливалась чугунная сборная бездонная форма, стенки которой смазывали или известковым молоком, или костяной мукой с водой, или органической смазкой. После высыхания смазки изложница заполнялась металлом; на нижней поверхности слитка, соприкасавшейся с чугунным поддоном, где смазка частично смывалась струей металла, наблюдались пузыри, а иногда и приварка, и тогда слиток с большим трудом Отрывали от поддона.

Машинные бронзы

При изготовлении литых деталей машин бронза - весьма подходящий материал: она придает деталям изящный вид, сообщает им высокую коррозионную стойкость. Практическую ценность придают этим бронзам их высокие антифрикционные свойства, особенно в тех случаях, когда изготовленные из них детали работают на износ от истирания в паре со стальными частями. В подобных случаях из бронзы делают те детали, которые при износе сменять проще, скорее и выгоднее, чем работающие с ними в паре другие детали (тяжело нагруженные валы прокатных станов, двигателей и т.д.).

Чисто оловянистые бронзы в этой группе отсутствуют; в подавляющем большинстве эти бронзы, содержащие олова не более 10%, содержат цинк и свинец. Высокооловянистые бронзы, содержащие до 20% Sn, применяют только для изготовления деталей, работающих на истирание под о. чень большой нагрузкой: подпятники тяжелых кранов, разводных мостов, зеркала золотников паровых машин и т.п.

От машинной бронзы требуется хорошая обрабатываемость резанием, высокая плотность отливок – гидроплотность.

Колокольная бронза

Небольшие колокола употребляли при религиозных обрядах еще в древнем Египте. Сравнительно большие колокола начали появляться в IV-VI столетиях новой эры. Первые колокола в Англии были отлиты в X столетии. Сохранился колокол с пометкой 1296 г. Есть колокола весом до 16-17 т.

Бронза для колоколов должна обладать достаточно высокой твердостью, чтобы давать хорошее звучание, при многочисленных ударах языка о края колокола бронза не должна давать заметных деформаций, не должна быть хрупкой, не должна выкрашиваться при ударах.

Содержание олова в этой бронзе выше, чем в пушечной. Примеси, или присадки других элементов, особенно таких, которые приводят к образованию новых обособленных фаз, бесполезны, а часто даже вредны. В XX столетии установлен такой состав колокольной бронзы: 20-23% Sn и 80-77% Си. Количество посторонних примесей (Pb, Fe, Ni и др.) зависит от чистоты исходных металлов, входящих в шихту (в старых колоколах больше примесей, чем в новых, содержание свинца в них доходит до 4%, а серебра до 1%).

Колокольную бронзу, как и пушечную, плавили в пламенных печах на дровяном топливе. Благодаря высокому содержанию олова его угар при плавке был очень велик. Для уменьшения безвозвратных потерь металла от окисления и улетучивания плавку вели с малым избытком воздуха. Для отливки больших колоколов строили особую печь. Незадолго до отливки печь нагревали в течение нескольких суток, пока она не приобретала нужную температуру. Для удаления дымовых газов в своде такой печи делалось отверстие. Распределение пламени в печи регулировалось шибером, помещенным в этом отверстии. Готовность печи к плавке определялась по ее накалу.

При загрузке шихты сначала загружали в печь старую бронзу вместе с необходимым количеством меди. С современной точки зрения это можно признать допустимым только в том случае, если в составе шихты находится очень мало чистой меди. Если свежая медь количественно превалирует над старым металлом (ломом), то сначала надо загрузить чистую медь, расплавить ее, раскислить образовавшуюся Сu2О фосфором.

Библиографический список

1. Эльтермап В.М. Охрана окружающей среды на химических и нефтехимических предприятиях. М.: Химия, 1985.160 с,

2. Лейкан И.И. Рассеивание вентиляционных выбросов химических предприятий. М.: Хнмня, 1982.224 с.

3. Перегуд Е.А. Санитарно-химический контроль воздушной среды. Л.: Химия, 197S.336 с.

4. Наркевич И.П., Печковский В.В. Утилизация и ликвидация отходов в технологии неорганических веществ, М,; Химия, 1984, 240 с.

5. Экологические проблемы химического предприятия/О.Г. Воробьев, О.С. Балабеков, Ш, М. Молдабеков, Б.Ф. Уфимцев. Алма-Ата: Казахстан, 1984.172 с.

6. С. Калверт, М. Треиюу и др. Защита атмосферы от промышленных загрязнении/Под ред. С, Калверта и Г.М. Инглунда. В 2-х т. М.: Металлургия, 1988, 1470 с,

7. Техника защиты окружающей средьт / Н.С. Торочешников, А.И. Родионов, Н.В. Кедьцев, В.Н. Клушин. М.: Химия, 1981.368 с,

8. Стадницкий Г.В., Родионов А.И. Экология. М.; Высшая школа, 1988.272 с.

9. Ужов В.Н., Вальдберг А.Ю. Очистка газов мокрыми фильтрами. М,: Химия, 1972, 248 с.

10. Страус В. Промышленная очистка газов: Пер. с англ. М,: Химия, 1981.616 с.

11. Быстрое Г.А., Гслыгерин В. М" Титов Б.И. Обезвреживание и утилизация отходов в производстве пластмасс. Л,; Химия, 1982.264 с.

12. Т.А. Семенова, И.Л. Лейтес, Ю.В. Аксельрод и др. Очистка технологических газов/Под ред. Т.А. Семеновой. М; Химия, 1977.488 с.

13. Кузнецов И.Е., Троицкая Т.М. Защита воздушного бассейна от загрязнения вредными веществами. М.: Химия, 1979.344 с.

14. Алтыбаев М.А. Разработка и внедрение хемосорбционной очистки промышленных газов от сернистых и фосфорных соединений в псевдоожиженном слое с утилизацией продуктов очистки: Дне. д-ра техн. наук, Ташкент, 1989.406 с.

15. Очистка газов в производстве фосфора и фосфорных удобрений/Э.Я. Тарат, О. Г, Воробьев, О.С. Балабеков, В.И. Быков, О.Г. Ковалев/Под ред.Э.Я. Тарата. Л.: Химия, 1979.208 с.

16. А.А. Соколовский, Т. И, Унанянц. Краткий справочник по минеральным удобрениям, - М.: Химия, 1977.376 с.

17. Абсорбция и пылеулавливание в производстве минеральных удобрений/ И.П. Мухленов, О.С. Ковалев, А.Ф. Туболкин, О.С. Балабеков и др. / Под ред. И.П. Мухленова и О.С. Ковалева. М.: Химия, 1987.208 с.

18. Бесков С.Д. Технохимические расчеты. М.: Высшая школа, 1966.520 с.

19. Коузов П.А., Малыгин А.Д., Скрябин Г.М. Очистка от пыли газов и воз-духа в химической промышленности. Л,: Химия, 1982.256 с.

20. Бродский Ю. Н, Определение экономико-экологической эффективности систем газоочистки и пылеулавливания // Химическое инефтяное машиностроение. 1986. № 2. С.3-4.

21. 21. Stalrmand С. J, Chemical Engineer, СЕ.310 (1965).

22. Карнаухов И.А., Доронин В.И. Цирульников П.Г. Экономический анализ технологических параметров каталитического обезвреживания газовых выбросов // Хим. пром-сть. 1988. № I. С.55-56.

Размещено на Allbest.ru

Введение

Медные сплавы - первые металлические сплавы, созданные человеком. Примерно до сер. 20 в. по мировому производству медные сплавы занимали 1-е место среди сплавов цветных металлов, уступив его затем алюминиевым сплавам. Со многими элементами медь образует широкие области твёрдых растворов замещения, в которых атомы добавки занимают места атомов меди в гранецентрированной кубической решётке. Медь в твёрдом состоянии растворяет до 39 % Zn, 15,8 % Sn, 9,4 % Al, a Ni - неограниченно. При образовании твёрдого раствора на основе меди растут её прочность и электросопротивление, снижается температурный коэффициент электросопротивления, может значительно повыситься коррозионная стойкость, а пластичность сохраняется на достаточно высоком уровне. При добавлении легирующего элемента свыше предела растворимости образуются соединения, в частности электронные, т.е. характеризующиеся определённой электронной концентрацией (отношением суммарного числа валентных электронов к числу атомов, которое может быть равно 3/2, 21/13 или 7/4). Этим соединениям условно приписывают формулы CuZn, Cu5Sn, Cu31Sn8, Cu9Al4, CuBe и другие.

Глава 1. Особенности медных сплавов

В многокомпонентных медных сплавов часто присутствуют сложные металлические соединения неустановленного состава, которые значительно твёрже, чем раствор на основе меди, но весьма хрупки (обычно в двухфазных и многофазных медных сплавов доля их в структуре намного меньше, чем твёрдого раствора на основе меди).

Медные сплавы получают сплавлением меди с легирующими элементами или с промежуточными сплавами - лигатурами, содержащими легирующие элементы.

Для раскисления (восстановления окислов) широко применяют введение в расплав малых добавок фосфора (десятые доли %). Медные сплавы подразделяют на деформируемые и литейные.

Из деформируемых Медных сплавов отливают (в изложницы или непрерывным методом) круглые и плоские слитки, которые подвергают горячей и холодной обработке давлением: прокатке, прессованию через матрицу или волочению для производства листов, лент, прутков, профилей, труб и проволоки.

Медные сплавы хорошо обрабатываются давлением, и деформированные полуфабрикаты составляют основную долю всего объёма их производства.

Литейные медные сплавы обладают хорошими литейными свойствами, из них отливкой в земляные и металлические формы получают фасонные детали, а также декоративно-прикладные изделия и скульптуру.