ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ДВИГАТЕЛЯ 8 ДКРН 60/195-10

Тип двигателя - двухтактный, простого действия, реверсивный, крейцкопфный с газотурбинным наддувом (с постоянным давлением газов перед турбиной), расположение цилиндров рядное, вертикальное.

Порядок нумерации цилиндров от носа к корме.

Диаметр цилиндра - 600 мм, ход поршня - 1950 мм.

Система продувки прямоточно-клапангная.

Порядок работы цилиндров 1-8-2-6-4-5-3-7

Максимальная длительная мощность (МДМ) 13200 кВт

Перегрузочная мощность (ПМ) 14 510 кВт

Работа на ПМ допускается не более одного часа с интервалом не менее12 часов.

Механизм распределения

. Передача от коленчатого вала к распределительному валу.

Место расположения со стороны фланца отбора мощности. Привод осуществляется при помощи цепной передачи. Цепной привод состоит из двух одинаковых роликовых цепей и звездочек, установленных на коленчатом и распределительном валах. Натяжение цепей производится натяжным устройством, расположенным между коленвалом и промежуточной звёздочкой. От малой звёздочки на распределительном валу осуществляется привод лубрикаторов, регулятора. Длинные свободные ветви цепей центруются резиновыми направляющими. Смазка осуществляется через трубки установленные на направляющих и звёздочках.

.Распределительный вал

Распределительный вал расположен в районе блока цилиндров. Состоит из нескольких секций. Секции соединяются с помощью фланцевых соединений, а они, в свою очередь соединяются призонными болтами и гайками. На секции распределительного вала установлены шайбы топливного насоса, выхлопного клапана, индикаторного привода. Вал отковывают из стали 35 распределительный вал поддерживается на подвесных подшипниках, которые монтируются между кулачными щайбами. Шейки подшипников подвергают цементации. На кормовой оконечности вала устанавливают звёздочку привода. Кулачные шайбы для привода выпускных клапанов изготавливают с позитивным профилем для ТНВД - негативным материалом служит сталь 45 подвергнутой улучшению и поверхностной закалке. Способ изготовления ковка. Полумуфты, топливные и выпускные шайбы нагреваются и насаживаются на вал. Для изменения угла опережения шайбу соответственно проворачивают с помощью подачи масла под давлением в пространство между валом и шайбой.

.Передача от распределительного вала к клапанам.

Передача к выхлопному клапану осуществляется через гидропривод. Толкатель находящийся в корпусе над распределительным валом, передает движение поршню гидроцилиндра, который посредством трубки высокого давления соединён с гидроприводом выпускного клапана.

.Клапан

Корпус клапана изготавливают путём литья изготавливается из легированной стали марки 37ХНЗА и имеет съёмное седло со стеллитовой износоустойчивой наплавкой на конической поверхности. Корпус и седло охлаждаются водой из системы охлаждения. Крепление корпуса клапана осуществляется посредством 4 шпилек и гаек затяжка производится гидродомкратами. Направляющая втулка - изготовлена из бронзы. Выпускной клапан закрывается под действием пневмопоршня. Открытие происходит посредством поршня гидроцилиндра нажимающего на хвостовик клапана. Открывающий гидроцилиндр установлен в верхней части выпускного клапана. Гидравлический цилиндр открытия клапана, устанавливают на пневмоцилиндр и крепится с помощью 4 шпилек и гаек. В верхней части гидроцилиндра установлен деаэрационный клапан. Выхлопной клапан изготавливают из жаростойких хромоникелевой стали марки ЭЯ2. На конической поверхности тарелки клапана наплавляется слой стеллита. На штоке, с газовой стороны, установлен кожух с лопатками, которые проворачивают клапан и производят само-притирку. На хвостовой части штока крепится с помощью двухсоставного конического сухаря, поршень закрывающего пневмоцилиндра.

ДИАГРАММА ГАЗОРАСПРЕДЕЛЕНИЯ. Точка 1 соответствует положению коленчатого вала в момент закрытия выпускного клапана. В конце хода сжатия, когда мотыль коленчатого вала займет положение соответствующее точке 2 начинается подача топлива в цилиндр. Подача и горение топлива заканчивается в момент, соответствующей точке 3.

Расширение продуктов сгорания (рабочий ход) продолжается до момента открытия выпускного клапана, что на диаграмме будет соответствовать точке 4. Открытие продувочных окон обозначено точкой 5, а момент их закрытия - точкой 1. Выпускной клапан закрывается несколько раньше (точка 6).

Система подачи воздуха в цилиндры

Принцип работы системы воздух засасывается из машинного отделения турбокомпрессором, через всасывающий фильтр. Из компрессора воздух нагнетается через трубопровод в холодильник воздуха, где он охлаждается. Корпус холодильника воздуха снабжен сепаратором, препятствует попаданию конденсированной воды вместе с потоком воздуха в ресивер надувочного воздуха. В ресивер надувочного воздуха воздух нагнетается через клапанный короб, расположенный в его нижней части. Клапанный короб снабжен клапанами (хлопушками), которые открываются давление воздуха от ТК

Газотурбокомпрессор (гтк)

Всасывающий фильтр изготавливают из листовой стали с крепления к корпусу турбины. На боковых сторонах установлены сектора с фильтрующими элементами. Сектора выполняют съемными для замены фильтров. Во внутренней полости фильтра установлены глушитель. Изготовленный путем отливки из легких сплавов металлов. Для обеспечения безударного поступления воздуха на рабочее колесо снабжается входным направляющим аппаратом выполненным отдельно от колеса. Направляющий аппарат представляет собой решетку неподвижных лопаток направляющий воздух в сторону вращения колеса. Рабочее колесо выполнено из алюминиевых сплавов АЛ9 полузакрытого типа. Диффузор используют для преобразования кинетической энергии воздуха за рабочим колесом в работу сжатия. Ротор выполняется сварным. С одной стороны на его установлено рабочее колесо компрессора с другой стороны рабочее колесо турбины. подшипники ротора шариковые. Со стороны нагнетателя устанавливает опорно-упорный. Со стороны турбины только опорный который допускает осевое смещения вала от температурного расширения. Лабиринтовые уплотнения служат для разделения газовой стороны от воздушной и от упорного подшипника. Лабиринты образованы образованы завальцованными в выточки ротора тонкими латунными гребешками. В камеру укупорки между гребешками подводится сжатый воздух от компрессора, давление которого больше давления газа. Маслоуплотнительное устройство служит для предотвращения попадания масла в газовую и воздушную полости ГТК; его выполняют в виде маслосгонной рейзбы, направленной в сторону противоположной вращению ротора.

Воздухоохладитель

Воздухоохладитель блочного типа монтируется в корпусе, который сварен из стальных листов и имеет промывочные люки. Охладитель выполнен с воздушно реверсивной камерой, которая имеет влагоотделитель. Влагоотделитель состоит зи ряда пластин, которые отделяют конденсированную воду от продувочного воздуха во время его прохода через холодильник. Отделенная вода собирается на днище корпуса охладителя, откуда удаляется, через клапан.

Ресивер продувочного воздуха

Выполняют из листовой стали. крепится болтами к картеру двигателя. В полости ресивера на нижней части установлен клапанный короб. Этот короб снабжен рядом невозвратных клапанов. На ресивере расположены две вспомогательные воздуходувки. Всасывающая полость воздуходувок трубами соединяется с клапанным коробом. Нагнетательные воздуходувок снабжены шиберными заслонками. Ресивер наддувочного воздуха снабжен смотровыми люками, а также предохранительными клапанами.

Контрольно-измерительные приборы.

На систему подачи воздуха устанавливают рад термометров, манометров.

термометр для определения воздуха после компрессора и перед холодильником.2 термометр для определения температуры в ресивере. 3 дифференциальный манометр до фильтра компрессора и после него. Для определения степени загрязнения фильтрующего элемента. 4 дифференциальный манометр до после охладителя воздуха. для определения степенизагрязнения воздушного хлодильника.

Топливная система

К основным элементам системы относят: ТНВД, форсунки, система соединительных трубопроводов, фильтра грубой и тонкой отчистки.

Топливо поступает в систему двигателя от насосов топливо подготавливающей установки через фильтра грубой и тонкой отчистки. Затем к топливным насосам с избытком. Излишки топлива отводятся систему слива. Откуда топливо возвращается в установку топливо подготовки. Отсечка топлива также возвращается в систему слива.

Система предусматривает работу двигателя на тяжёлом топливе даже на время манёвров и стоянки. Система выполнена с циркуляционном контуром которая захватывает также и форсунки, что дает возможность циркуляции топлива и постоянно поддерживания температурного режима во всех точках системы. При этом нет необходимости в парапородах спутниках на участке ТНВД- форсунка.

Масляная система

Состав системы: система состоит из двух основных. Смазки цилиндров и смазки кривошипно-шатунного механизма и др.

Смазка цилиндров осуществляется принудительно то масляных лубрикаторов. Масло используемое для смазки применяют зависимости от используемого топлива согласно рекомендациям завода строителя или судовладельца.

Циркуляционная система смазывает трущиеся детали коленвала, шатуна, крейцкопфа, распределительного вала, толкатели ТНВД, звёздочки приводных цепей распределительного вала и цепи, привода регулятора. Так как для открытия выпускных клапанов используют гидропривод - масляная система подпитывает его.

Система состоит из автономного масло-насоса, холодильника масла, фильтров, трубопроводов и арматуры.

Масло засасывается насосом из картера т.к. двигатель мокрым картером. После насоса масло поступает на масляный холодильник где охлаждается. После холодильника масло проходит фильтра, откуда распределяется ко всем точкам смазки. Откуда снова возвращается в картер.

Система охлаждения

Система охлаждения двух контурная. Первый высокотемпературный контур охлаждает блок цилиндров, крышки цилиндров, корпуса выпускных клапанов, турбину. Второй низкотемпературный контур охлаждает масляный холодильник и надувочный воздух.

Система состоит автономных электрических насосов, водоводяных охладителей и автоматики регулирования температурного режима охлаждения и системы трубопроводов и арматуры. Охлаждения поршней происходит от масляной системы.

Исходные данные

Двигатель марка 8 ДКРН 60/195-10

цилиндровая мощность 1390 кВт

частота вращения 117 об/мин

температура окружающей среды Т0=290К

давление воздуха окружающей среды р0= 0.1МПа

давление воздуха после ГТН рк принимаем рк=0.2 МПа

сопротивление воздухоохладителя 𝛥рохл принимаем 𝛥рохл=0.002

коэффициент снижения давления воздуха при поступлении из ресивера в цилиндр принимаем 𝜉а=0.9

показатель политропы сжатия в компрессоре принимаем nk=2 т.к. используем центробежный нагнетатель

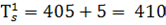

понижение температуры воздуха в охладителе 𝛥Тохл принимаем 𝛥Тохл= 40К

подогрев воздуха от стенок цилиндра 𝛥Тст принимаем 𝛥Тст=5К

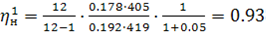

коэффициент остаточных газов 𝛶г принимаем 𝛶г=0.05

температура остаточных газов Тг принимаем Тг= 600К

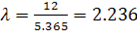

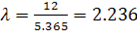

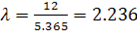

степень сжатия 𝜀 принимаем для МОД 𝜀= 12

часть хода порщня, отведенная на процессы газообмена hs = 13см = 0.13 м

ход поршня S=1.95м

диаметр цилиндра D=0.6 м

Расчет

Расчет процесса наполнения

Давление воздуха в ресивере (МПа)

ps=pk-𝛥poxл рs= 0.2-0.002=0.198 МПа

Давление воздуха в конце наполнения (МПа)

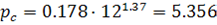

pa=𝜉a·ps pa= 0.9·0.198 = 0.178 МПа

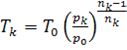

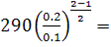

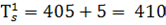

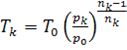

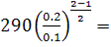

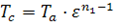

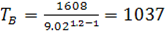

Температура воздуха после нагнетателя (К)

Tk=

Tk=

410 К

410 К

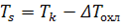

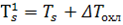

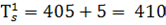

Температура воздуха в ресивере (К)

Температура воздуха в цилиндре с учётом подогрева от стенок

(K)

(K)

Температура воздуха в цилиндре в конце наполнения (К)

(K)

(K)

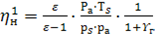

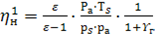

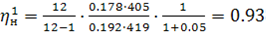

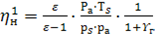

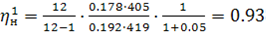

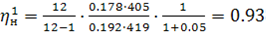

Коэффициент наполненни, отнесенный к полезному ходу поршня

Доля потерянного хода поршня

𝛹s=0.13/1.95= 0.066

𝛹s=0.13/1.95= 0.066

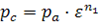

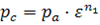

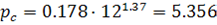

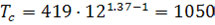

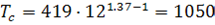

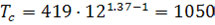

Расчет процесса сжатия

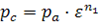

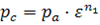

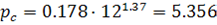

давление воздуха в цилиндре в конце сжатия

где показатель политропы сжатия в цилиндре n1=1.37

где показатель политропы сжатия в цилиндре n1=1.37

МПа

МПа

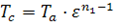

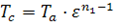

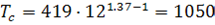

Температура воздуха в цилиндре в конце сжатия

где показатель политропы сжатия в цилиндре n1=1.37

где показатель политропы сжатия в цилиндре n1=1.37

К

К

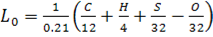

Расчет процесса сгорания

Исходные данные

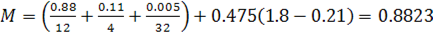

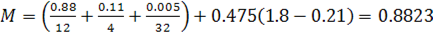

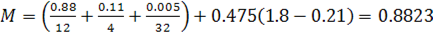

Весовая доля углерода в 1 кг топлива С = 0.85

Весовая доля водорода в 1 кг топлива Н = 0.12

Весовая доля серы в 1кг топлива S = 0.003

Весовая доля кислорода в 1кг топлива О = 0.001

Низшая теплота сгорания топлива Qн = 42000 (кДж/кг)

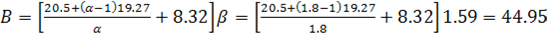

Коэффициент избытка воздуха при сгорании 𝛼 = 1.8

Коэффициент использования тепла в точке z 𝜉z = 0.92

Давление газов в цилиндре в конце сгорания (МПа) Pz = 10

Расчетные данные

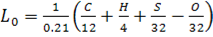

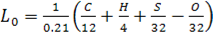

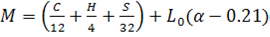

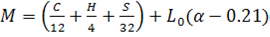

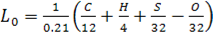

Теоретически необходимое количество воздуха для сгорания 1 кг топлива, (кМоль/кг)

кМоль/кг

кМоль/кг

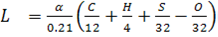

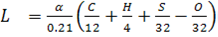

Действительное количество воздуха для сгорания 1 кг топлива, (кМоль/кг)

кМоль/кг

кМоль/кг

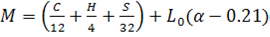

Количество продуктов образующихся при сгорании 1 кг топлива (кМоль/кг)

кМоль/кг

кМоль/кг

Химический коэффициент молекулярного изменения,

;

;

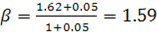

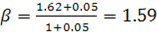

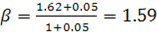

Действительный коэффициент молекулярного изменения

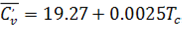

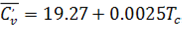

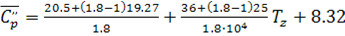

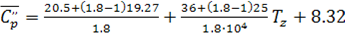

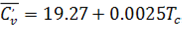

Средняя, мольная, изохорная теплоемкость сухого воздуха, (кДж/кМольК)

кДж/кМольК

кДж/кМольК

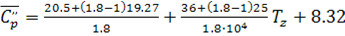

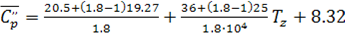

Средняя, мольная, изобарная теплоемкость сухого воздуха, (кДж/кМольК)

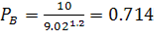

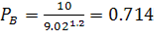

Степень повышения давления

,

,

Уравнение сгорания:

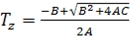

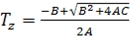

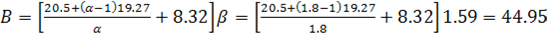

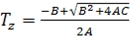

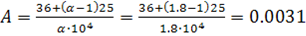

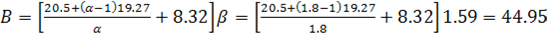

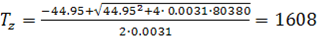

Температура газов в конце сгорания, (К), из уравнения сгорания

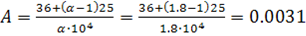

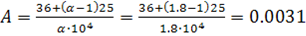

Где

K

K

Расчет процесса расширения

Исходные данные

Показатель политропы расширения газов в цилиндре n2=1.2

Расчетные данные

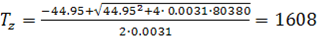

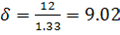

Степень предварительного расширения

Степень последующего расширения

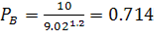

Давление газов в цилиндре в конце расширения, (МПа)

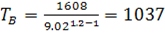

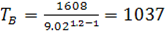

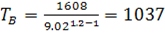

Температура газов в цилиндре в конце расширения,(К)

K

K

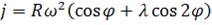

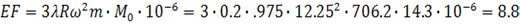

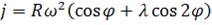

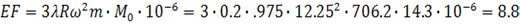

ОПРЕДЕЛЕНИЕ ДВИЖУЩИХ СИЛ

Определения сил инерции и построение диаграммы

Сила инерциии ПДД КШМ

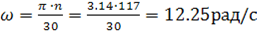

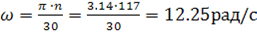

Ускорение

Где R-радиус мотыля

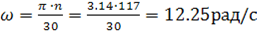

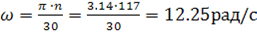

ω- угловая скорость (рад/с)

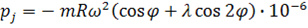

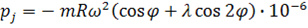

удельная сила инерции

Где M/F=m =2500·0,28=706,2- удельная масса

тогда

Построение диаграммы сил инерции производим графическим методом Толле.

. На базе индикаторной диаграммы откладываем ход поршня АВ

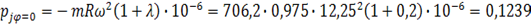

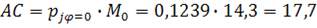

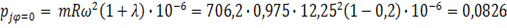

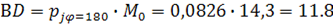

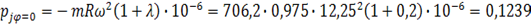

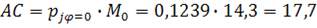

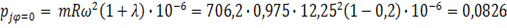

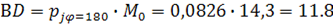

2. Определяем силы инерции j в ВМТ для φ=00 пкв

. Отрезок АС откладываем вниз от ВМТ

. Определим силу инерции j в НМТ для φ=1800 пкв

. Отрезок BD откладываем верх от НМТ

. соединяем точки C и D прямой точка пересечения линий CD и АС обозначаем Е. восстанавливаем перпендикуляр EF который будет равен

. Делим отрезки CF и FD на одинаковое число равных частей

. Соединяем одинаковые точки прямыми (1-1’;2-2’;3-3’)

. Касательно к построенному проводим кривую

. С помощью диаграммы Брикса делим ход поршня АВ на градусы

. Отрезки между прямой осью абсцисс и линей диаграммы показываю значение рj для различных φ пкв

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ДВИГАТЕЛЯ 8 ДКРН 60/195-10

Тип двигателя - двухтактный, простого действия, реверсивный, крейцкопфный с газотурбинным наддувом (с постоянным давлением газов перед турбиной), расположение цилиндров рядное, вертикальное.

Порядок нумерации цилиндров от носа к корме.

Диаметр цилиндра - 600 мм, ход поршня - 1950 мм.

Система продувки прямоточно-клапангная.

Порядок работы цилиндров 1-8-2-6-4-5-3-7

Максимальная длительная мощность (МДМ) 13200 кВт

Перегрузочная мощность (ПМ) 14 510 кВт

Работа на ПМ допускается не более одного часа с интервалом не менее12 часов.

Tk=

Tk=

410 К

410 К

𝛹s=0.13/1.95= 0.066

𝛹s=0.13/1.95= 0.066

где показатель политропы сжатия в цилиндре n1=1.37

где показатель политропы сжатия в цилиндре n1=1.37

К

К

K

K

K

K