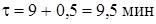

Определяем время обработки одной загрузочной единицы:

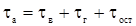

τ = τ1 + τ2,

где τ1 - продолжительность технологического процесса, мин;

τ2 - время, затраченное на загрузку и выгрузку деталей, принимается

от 1 до10 мин [5, с. 91].

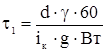

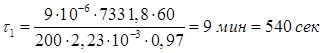

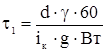

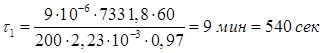

Продолжительность технологического процесса рассчитывается по формуле [5, с. 91]:

,

,

гальванический сплав покрытие олово

где d - толщина покрытия, м;

iк - катодная плотность тока, А/м²;

g - электрохимический эквивалент, кг/А·ч;

- коэффициент перевода часов в минуты;

Вт - выход по току;

γ - плотность осаждаемого металла, кг/м³.

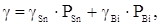

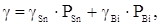

Плотность для сплава олово-висмут, содержащего 2% Bi и 98% Sn:

где γ Sn,Bi - плотность олова, висмута (γ Sn=7280 кг/м³; γBi = 9870 кг/м³);

Р - содержание металла в сплаве, %.

Время, затраченное на загрузку и выгрузку деталей, принимаем 5 мин.

τ = 9 + 5 = 14 мин.

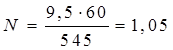

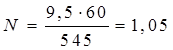

Расчет количества и производительности основных ванн

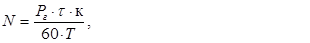

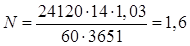

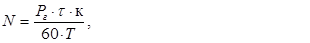

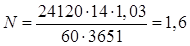

Количество ванн N определяем в соответствии с загрузочной ведомостью деталей по формуле:

где N - количество ванн, шт.;

Р  − годовая программа, штук загрузочных единиц;

− годовая программа, штук загрузочных единиц;

- время обработки одной загрузки, мин;

- время обработки одной загрузки, мин;

к - коэффициент (3% от времени работы оборудования в сутки);

Т − действительный фонд работы оборудования, ч;

- коэффициент пересчета минут в часы.

Принимаем две ванны покрытия сплавом олово-висмут.

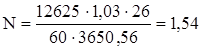

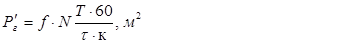

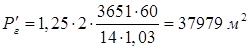

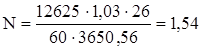

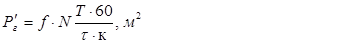

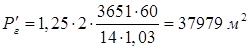

Расчетная годовая производительность  составляет [8, с. 531]:

составляет [8, с. 531]:

где  − годовая расчетная производительность, м

− годовая расчетная производительность, м  ;

;

f - единовременная загрузка ванны, м  ;

;

N - число устанавливаемых основных ванн, шт.

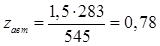

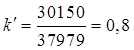

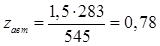

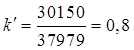

Коэффициент загрузки основных ванн  составляет [8, с. 548]:

составляет [8, с. 548]:

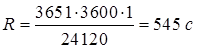

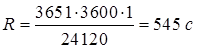

Ритм выдачи загрузочных приспособлений R [16, с. 13]:

,

,

где Т - действительный фонд рабочего времени автоматической линии, ч;

− коэффициент загрузки оборудования;

− коэффициент загрузки оборудования;

Рг− количество загрузочных приспособлений на годовую программу, шт.

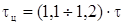

Расчет оптимального количества основных ванн N (дублирующий расчет):

где  − основное время процесса,мин.

− основное время процесса,мин.

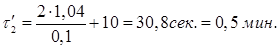

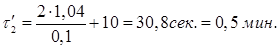

где τ1 - время обработки детали на данной операции, мин;

τ′2 - время, необходимое для загрузки и разгрузки основной ванны, мин.

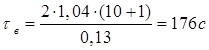

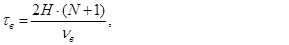

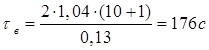

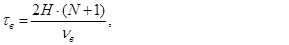

где Н - высота подъема подвески, м;

− скорость вертикального подъема автооператора, м/с; принимается

− скорость вертикального подъема автооператора, м/с; принимается

для выбранного типа гальванической линии в соответствии с

характеристиками линии;

а - выстой автооператора для стекания раствора, принимается в

зависимости от сложности деталей и способа обработки от 5 до

15 секунд.

Принимаем две основные ванны покрытия сплавом олово-висмут.

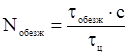

Расчет количества вспомогательных ванн.

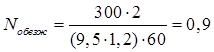

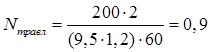

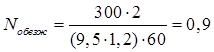

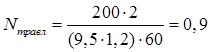

Расчет количества ванн обезжиривания:

,

,

где N - количество вспомогательных ванн;

− время пребывания деталей в ванне обезжиривания, с;

− время пребывания деталей в ванне обезжиривания, с;

с - количество загрузок за цикл, равное числу основных ванн;

− длительность цикла автоматической линии, рассчитывается по формуле]:

− длительность цикла автоматической линии, рассчитывается по формуле]:

, с

, с

где (1,1 ÷ 1,2) - коэффициент, установленный опытным путем.

Принимаем одну ванну обезжиривания.

Принимаем одну ванну травления.

Расчет количества прочих вспомогательных ванн аналогичен рассмотренному.

Расчет размеров ванн

Внутренние размеры ванн определяются размером подвесочного приспособления (подвески). Размеры подвески: 1300  800

800  150.

150.

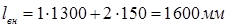

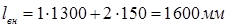

Внутренняя длина ванны:

где l  − размер подвески по длине ванны, мм;

− размер подвески по длине ванны, мм;

l2 − расстояние между торцевой стенкой ванны и краем детали или подвески (100-150 мм);

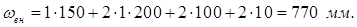

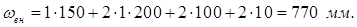

Внутренняя ширина ванны рассчитывается по формуле [8, с. 551]:

где  − размер подвески по ширине ванны, составляет 150 мм;

− размер подвески по ширине ванны, составляет 150 мм;

− расстояние между анодом и ближайшим краем детали; для рельефных деталей более или менее сложной формы

− расстояние между анодом и ближайшим краем детали; для рельефных деталей более или менее сложной формы  берут в пределах 150-250 мм, принимаем

берут в пределах 150-250 мм, принимаем  = 200 мм;

= 200 мм;

− расстояние между внутренней стенкой продольного борта ванны и анодом (50-150 мм);

− расстояние между внутренней стенкой продольного борта ванны и анодом (50-150 мм);

n  − количество катодных штанг, равное 1;

− количество катодных штанг, равное 1;

n  − количество анодных штанг, равное 2;

− количество анодных штанг, равное 2;

D - толщина анода, принимаем 10 мм.

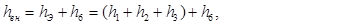

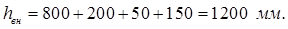

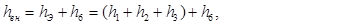

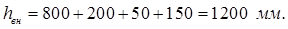

Внутренняя высота ванны рассчитывается [8, с. 552]:

где  − высота уровня электролита;

− высота уровня электролита;

− высота деталей или подвески без подвесного крюка; высота подвески составляет 800 мм;

− высота деталей или подвески без подвесного крюка; высота подвески составляет 800 мм;

− расстояние от дна ванны до нижнего края деталей или подвески, обычно колеблется пределах 150-300 мм.

− расстояние от дна ванны до нижнего края деталей или подвески, обычно колеблется пределах 150-300 мм.

− высота электролита над верхним краем детали (20-50 мм), принимаем 50 мм;

− высота электролита над верхним краем детали (20-50 мм), принимаем 50 мм;

− расстояние от поверхности зеркала электролита до верхнего края бортов ванны (100-250 мм), принимаем

− расстояние от поверхности зеркала электролита до верхнего края бортов ванны (100-250 мм), принимаем  = 150 мм.

= 150 мм.

Внутренние размеры ванны: 1600×770×1200 мм.

В соответствии с ГОСТ 23738-79 «Ванны автооператорных линий электрохимической обработки поверхности и получения покрытий. Основные параметры и размеры» принимаем внутренние размеры ванны - 1600×800×1250, наружные размеры - 2000×1000×1400. Расчеты прочих ванн линии аналогичны. Результаты расчетов представлены в таблице 2.2.

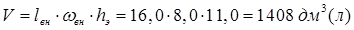

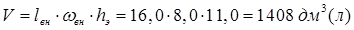

Объем электролита в ванне составляет:

При расчете объема электролита в ванне уровень электролита принимается на 10-15 см ниже борта ванны, поэтому hэ =11 см.

Таблица 2.2. Размеры ванн линии покрытия сплавом олово-висмут

| Наименование ванн

| Количество ванн в, шт.

| Внутренние размеры ванн, мм

| Наружные размеры ванн, мм

| Рабочий объем, л

|

| Ванна обезжиривания

| 1

| 1600  800 800  12502000 12502000  1000 1000  14001408 14001408

|

|

|

| Ванна теплой промывки

| 2

| 1600  800 800  12502000 12502000  1000 1000  14001408 14001408

|

|

|

| Ванна травления

| 1

| 1600  800 800  12502000 12502000  1000 1000  14001408 14001408

|

|

|

| Ванна двухкаскадной холодной промывки

| 2

| 1600  1000 1000  12502000 12502000  1100 1100  14001760 14001760

|

|

|

| Ванна покрытия сплавом олово-висмут

| 2

| 1600  800 800  12502000 12502000  1000 1000  14001408 14001408

|

|

|

| Ванна трехкаскадной холодной промывки

| 1

| 1600  1120 1120  12502000 12502000  1250 1250  14001971 14001971

|

|

|

| Ванна улавливания

| 1

| 1600×800×1250

| 2000×1000×1400

| 1408

|

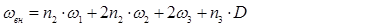

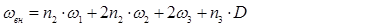

Расчет количества автооператоров

Расчет ориентировочного количества автооператоров  [16, с. 14]:

[16, с. 14]:

,

,

где z  − количество автооператоров (округляется до целого числа в большую сторону);

− количество автооператоров (округляется до целого числа в большую сторону);

kа − коэффициент, учитывающий прямые и обратные ходы автооператора, принимается равным 1,5;

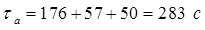

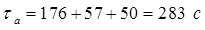

− время работы автооператора за цикл, которое складывается из суммарного времени вертикальных

− время работы автооператора за цикл, которое складывается из суммарного времени вертикальных  и горизонтальных

и горизонтальных  перемещений с учетом времени остановки автооператора у ванны

перемещений с учетом времени остановки автооператора у ванны  .

.

,

,

где τв − суммарное время вертикальных перемещений автооператора на подъем и опускание подвески, с;

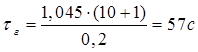

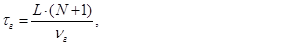

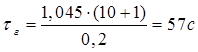

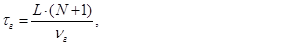

τг − суммарное время горизонтальных перемещений автооператора, с;

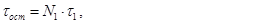

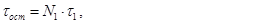

τост − время остановки автооператора у ванн, с.

где L - средний шаг между позициями, рассчитывается по компоновочному

чертежу, м;

N - общее количество ванн, шт.;

− скорость горизонтального перемещения автооператора, м/с;

− скорость горизонтального перемещения автооператора, м/с;

Н - высота подъема подвесок, м;

− скорость вертикального перемещения автооператора, м/с;

− скорость вертикального перемещения автооператора, м/с;

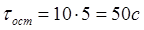

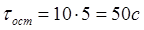

N  - количество ванн, у которых задерживается автооператор, шт.;

- количество ванн, у которых задерживается автооператор, шт.;

− выстой автооператора, принимаем 5 с;

− выстой автооператора, принимаем 5 с;

− время задержки автооператора у ванн, с.

− время задержки автооператора у ванн, с.

Принимаем 1 автооператор.

Энергетические расчеты

,

,

− годовая программа, штук загрузочных единиц;

− годовая программа, штук загрузочных единиц; - время обработки одной загрузки, мин;

- время обработки одной загрузки, мин;

составляет [8, с. 531]:

составляет [8, с. 531]:

− годовая расчетная производительность, м

− годовая расчетная производительность, м  ;

;

составляет [8, с. 548]:

составляет [8, с. 548]:

,

, − коэффициент загрузки оборудования;

− коэффициент загрузки оборудования;

− скорость вертикального подъема автооператора, м/с; принимается

− скорость вертикального подъема автооператора, м/с; принимается

,

, − время пребывания деталей в ванне обезжиривания, с;

− время пребывания деталей в ванне обезжиривания, с; − длительность цикла автоматической линии, рассчитывается по формуле]:

− длительность цикла автоматической линии, рассчитывается по формуле]: , с

, с

800

800

− размер подвески по длине ванны, мм;

− размер подвески по длине ванны, мм;

− размер подвески по ширине ванны, составляет 150 мм;

− размер подвески по ширине ванны, составляет 150 мм; − расстояние между анодом и ближайшим краем детали; для рельефных деталей более или менее сложной формы

− расстояние между анодом и ближайшим краем детали; для рельефных деталей более или менее сложной формы  − расстояние между внутренней стенкой продольного борта ванны и анодом (50-150 мм);

− расстояние между внутренней стенкой продольного борта ванны и анодом (50-150 мм); − количество катодных штанг, равное 1;

− количество катодных штанг, равное 1; − количество анодных штанг, равное 2;

− количество анодных штанг, равное 2;

− высота уровня электролита;

− высота уровня электролита; − высота деталей или подвески без подвесного крюка; высота подвески составляет 800 мм;

− высота деталей или подвески без подвесного крюка; высота подвески составляет 800 мм; − расстояние от дна ванны до нижнего края деталей или подвески, обычно колеблется пределах 150-300 мм.

− расстояние от дна ванны до нижнего края деталей или подвески, обычно колеблется пределах 150-300 мм. − высота электролита над верхним краем детали (20-50 мм), принимаем 50 мм;

− высота электролита над верхним краем детали (20-50 мм), принимаем 50 мм; − расстояние от поверхности зеркала электролита до верхнего края бортов ванны (100-250 мм), принимаем

− расстояние от поверхности зеркала электролита до верхнего края бортов ванны (100-250 мм), принимаем  = 150 мм.

= 150 мм.

[16, с. 14]:

[16, с. 14]: ,

, − количество автооператоров (округляется до целого числа в большую сторону);

− количество автооператоров (округляется до целого числа в большую сторону); − время работы автооператора за цикл, которое складывается из суммарного времени вертикальных

− время работы автооператора за цикл, которое складывается из суммарного времени вертикальных  и горизонтальных

и горизонтальных  перемещений с учетом времени остановки автооператора у ванны

перемещений с учетом времени остановки автооператора у ванны  .

. ,

,

− скорость горизонтального перемещения автооператора, м/с;

− скорость горизонтального перемещения автооператора, м/с; − скорость вертикального перемещения автооператора, м/с;

− скорость вертикального перемещения автооператора, м/с; − выстой автооператора, принимаем 5 с;

− выстой автооператора, принимаем 5 с; − время задержки автооператора у ванн, с.

− время задержки автооператора у ванн, с.