Введение

Гальванотехника - один из наиболее распространенных видов электрохимического производства, который включает процессы нанесения покрытий в виде металлов, защитно-декоративной отделки, повышения сопротивления износу и поверхностной твердости, антифрикционных свойств, (гальваностегия), а также для изготовления и размножения металлических копий (гальванопластика).

В настоящее время трудно указать отрасль промышленности, которая не нуждалась бы в применении гальванотехники. На многих заводах созданы крупные гальванические цеха, оборудованные полуавтоматическими и автоматическими установками, контрольными и научно-исследовательскими электрохимическими лабораториями.

Одна из важнейших задач гальванотехники - защита металлических изделий от коррозии, вызываемой химическим или электрохимическим воздействием внешней среды. По приближенным подсчетам около 10% от ежегодного производства металлов тратится на компенсацию невозвратных потерь от коррозионного разрушения. К убыткам от коррозии относятся также расходы на борьбу с ней: ремонт поврежденного оборудования, нанесение защитных покрытий.

В последнее время перед гальванотехникой поставлен ряд новых задач:

получение покрытий с особыми физико-химическими свойствами (магнитные, полупроводниковые и другие);

применение интенсифицированных режимов, автоматического регулирования и контроля процессов, автоматизация оборудования и другие.

В нашей работе проектируем гальваническое отделение, в котором осуществляют процесс: покрытие сплавом олово-висмут с подслоем меди - применяется под пайку. Подслой меди обеспечивает качество сцепления покрытий.

На сегодняшний день процессы покрытия сплавом олово-висмут широко используются в промышленности, но не в таких масштабах как, например, цинкование и анодирование алюминия. Это служит предпосылкой к изучению свойств покрытий и дальнейшей модернизации процессов.

Технологическая часть

Технология нанесения покрытий

гальванический сплав покрытие олово

Области применения оловянно-висмутовых покрытий

Декоративный внешний вид, высокая коррозионная стойкость и сохранение способности к пайке после долгого хранения - одни из самых важных свойств электрохимических покрытий, которые используются в производстве печатных плат и радиомонтажных деталей. Как известно, образование «вискеров» при изготовлении радиоэлектронных приборов недопустимо, аллотропическое превращение олова при низких температурах и потеря способности к пайке - главные недостатки оловянных покрытий. Предотвращение перехода белой модификации оловянного покрытия в серую достигается легированием олова висмутом в количестве до 0,5-2%. Помимо этого, коррозионные свойства покрытия улучшаются, а способность к пайке во время хранения сохраняется. Покрытие сплавом олово-висмут имеет широкое применение в радиоэлектронной промышленности для корпусов изделий, для герметизации пайкой, СВЧ печатных плат, выводов радиоэлементов и паяемых контактов.

Покрытие сплавом олово-висмут характеризуется хорошим сцеплением с медью и её сплавами. После длительного хранения не требует применения кислотных флюсов. При нанесении сплава Sn-Bi на стальные изделия следует применять подслой меди в 6-9 мкм. Существует специальный электролит для блестящего покрытия сплавом Sn-Bi. При использовании электролита для блестящих покрытий возможно получение оригинальных эффектов покрытия - тёмные покрытия, матовые покрытия, неплотные покрытия, блестящие, но хрупкие покрытия.

Электродные процессы, протекающие при покрытии сплавом олово-висмут

Электродные процессы, протекающие при покрытии сплавом олово-висмут

При покрытии сплавом олово-висмут на катоде происходит восстановление ионов олова и ионов висмута из раствора:

Sn2+ + 2е → Sn0

Bi3+ + 3e →Bi0

На аноде протекает процесс окисления олова:

Sn0 - 2е → Sn2+

Выбор толщины покрытий

Вид и толщину покрытия выбирают в зависимости от условий эксплуатации детали.

Различают 3 типа условий эксплуатации:

. Легкие условия - характеризуются содержанием в атмосфере сернистого газа и хлористых солей не более 0,03 мг/м² в сутки. Атмосфера не загрязнена газами промышленных объектов и климат помещений для эксплуатации изделий должен быть регулируемым;

. Средние условия - условия эксплуатации те же, но можно хранить изделие на открытом воздухе при холодном и умеренном климате и даже при сухом тропическом климате;

. Жесткие условия - максимальная температура 85 0С, минимальная температура - 60 0С. Относительная влажность 98% при температуре 25 0С. Наличие солнечного излучения, осадков, ветра, песка и пыли;

Толщина покрытия сплавом олово-висмут

Таблица 1.4. Толщина покрытия сплавом в зависимости от условий эксплуатации

| Вид покрытия

| Назначение покрытия

| Толщина покрытия, мкм, при условиях эксплуатации

|

|

|

| лёгких

| средних

| жестких

| особо жёстких

|

| Сталь углеродистая, низко- и среднелегированная

|

| Олово-висмутовое

| Под пайку, защитное

| 3-6

| 6-9

| 9-12

| -

|

Подготовка поверхности металлических изделий перед нанесением покрытий

Обработка поверхности металла состоит в удалении с нее окалины, окислов, жиров и других загрязнений. Помимо подготовки поверхности металла к покрытию, такая обработка применяется как промежуточная операция при производстве металлических слитков или заготовок после их термической обработки, при производстве листов, лент, проволоки и других изделий.

Прочное сцепление покрытия с основным металлом и возможно более равномерное по толщине распределение его на поверхности изделий в значительной степени зависят от качества подготовки поверхности металла.

Обработка поверхности металла перед нанесением покрытия производится в основном тремя способами:

механическим;

химическим;

электрохимическим

Технологические расчеты

Расчет фондов рабочего времени оборудования

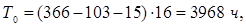

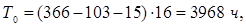

Номинальный фонд  в часах составит:

в часах составит:

где 365 - календарный фонд времени;

- выходные дни;

- праздничные дни.

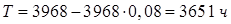

Среднегодовые потери времени принимаем равными 8%. [5, с. 89]

Действительный фонд времени работы автоматической линии Т с учетом потерь времени составит:

Расчет размеров ванн

Внутренние размеры ванн определяются размером подвесочного приспособления (подвески). Размеры подвески: 1300  800

800  150.

150.

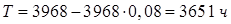

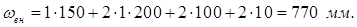

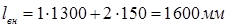

Внутренняя длина ванны:

где l  − размер подвески по длине ванны, мм;

− размер подвески по длине ванны, мм;

l2 − расстояние между торцевой стенкой ванны и краем детали или подвески (100-150 мм);

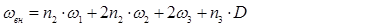

Внутренняя ширина ванны рассчитывается по формуле [8, с. 551]:

где  − размер подвески по ширине ванны, составляет 150 мм;

− размер подвески по ширине ванны, составляет 150 мм;

− расстояние между анодом и ближайшим краем детали; для рельефных деталей более или менее сложной формы

− расстояние между анодом и ближайшим краем детали; для рельефных деталей более или менее сложной формы  берут в пределах 150-250 мм, принимаем

берут в пределах 150-250 мм, принимаем  = 200 мм;

= 200 мм;

− расстояние между внутренней стенкой продольного борта ванны и анодом (50-150 мм);

− расстояние между внутренней стенкой продольного борта ванны и анодом (50-150 мм);

n  − количество катодных штанг, равное 1;

− количество катодных штанг, равное 1;

n  − количество анодных штанг, равное 2;

− количество анодных штанг, равное 2;

D - толщина анода, принимаем 10 мм.

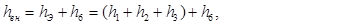

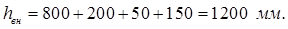

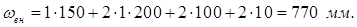

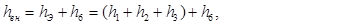

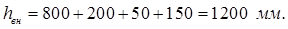

Внутренняя высота ванны рассчитывается [8, с. 552]:

где  − высота уровня электролита;

− высота уровня электролита;

− высота деталей или подвески без подвесного крюка; высота подвески составляет 800 мм;

− высота деталей или подвески без подвесного крюка; высота подвески составляет 800 мм;

− расстояние от дна ванны до нижнего края деталей или подвески, обычно колеблется пределах 150-300 мм.

− расстояние от дна ванны до нижнего края деталей или подвески, обычно колеблется пределах 150-300 мм.

− высота электролита над верхним краем детали (20-50 мм), принимаем 50 мм;

− высота электролита над верхним краем детали (20-50 мм), принимаем 50 мм;

− расстояние от поверхности зеркала электролита до верхнего края бортов ванны (100-250 мм), принимаем

− расстояние от поверхности зеркала электролита до верхнего края бортов ванны (100-250 мм), принимаем  = 150 мм.

= 150 мм.

Внутренние размеры ванны: 1600×770×1200 мм.

В соответствии с ГОСТ 23738-79 «Ванны автооператорных линий электрохимической обработки поверхности и получения покрытий. Основные параметры и размеры» принимаем внутренние размеры ванны - 1600×800×1250, наружные размеры - 2000×1000×1400. Расчеты прочих ванн линии аналогичны. Результаты расчетов представлены в таблице 2.2.

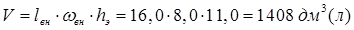

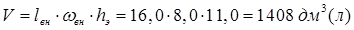

Объем электролита в ванне составляет:

При расчете объема электролита в ванне уровень электролита принимается на 10-15 см ниже борта ванны, поэтому hэ =11 см.

Таблица 2.2. Размеры ванн линии покрытия сплавом олово-висмут

| Наименование ванн

| Количество ванн в, шт.

| Внутренние размеры ванн, мм

| Наружные размеры ванн, мм

| Рабочий объем, л

|

| Ванна обезжиривания

| 1

| 1600  800 800  12502000 12502000  1000 1000  14001408 14001408

|

|

|

| Ванна теплой промывки

| 2

| 1600  800 800  12502000 12502000  1000 1000  14001408 14001408

|

|

|

| Ванна травления

| 1

| 1600  800 800  12502000 12502000  1000 1000  14001408 14001408

|

|

|

| Ванна двухкаскадной холодной промывки

| 2

| 1600  1000 1000  12502000 12502000  1100 1100  14001760 14001760

|

|

|

| Ванна покрытия сплавом олово-висмут

| 2

| 1600  800 800  12502000 12502000  1000 1000  14001408 14001408

|

|

|

| Ванна трехкаскадной холодной промывки

| 1

| 1600  1120 1120  12502000 12502000  1250 1250  14001971 14001971

|

|

|

| Ванна улавливания

| 1

| 1600×800×1250

| 2000×1000×1400

| 1408

|

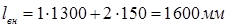

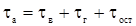

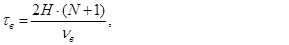

Расчет количества автооператоров

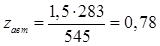

Расчет ориентировочного количества автооператоров  [16, с. 14]:

[16, с. 14]:

,

,

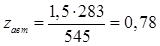

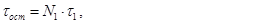

где z  − количество автооператоров (округляется до целого числа в большую сторону);

− количество автооператоров (округляется до целого числа в большую сторону);

kа − коэффициент, учитывающий прямые и обратные ходы автооператора, принимается равным 1,5;

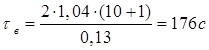

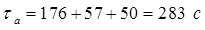

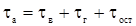

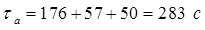

− время работы автооператора за цикл, которое складывается из суммарного времени вертикальных

− время работы автооператора за цикл, которое складывается из суммарного времени вертикальных  и горизонтальных

и горизонтальных  перемещений с учетом времени остановки автооператора у ванны

перемещений с учетом времени остановки автооператора у ванны  .

.

,

,

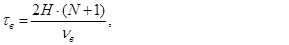

где τв − суммарное время вертикальных перемещений автооператора на подъем и опускание подвески, с;

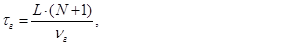

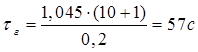

τг − суммарное время горизонтальных перемещений автооператора, с;

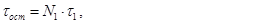

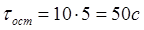

τост − время остановки автооператора у ванн, с.

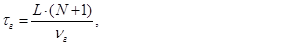

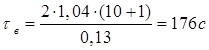

где L - средний шаг между позициями, рассчитывается по компоновочному

чертежу, м;

N - общее количество ванн, шт.;

− скорость горизонтального перемещения автооператора, м/с;

− скорость горизонтального перемещения автооператора, м/с;

Н - высота подъема подвесок, м;

− скорость вертикального перемещения автооператора, м/с;

− скорость вертикального перемещения автооператора, м/с;

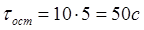

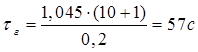

N  - количество ванн, у которых задерживается автооператор, шт.;

- количество ванн, у которых задерживается автооператор, шт.;

− выстой автооператора, принимаем 5 с;

− выстой автооператора, принимаем 5 с;

− время задержки автооператора у ванн, с.

− время задержки автооператора у ванн, с.

Принимаем 1 автооператор.

Энергетические расчеты

Расчет напряжения на ванне

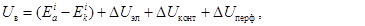

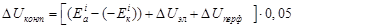

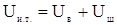

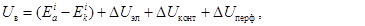

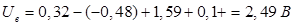

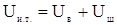

Напряжение на штангах ванны [8, с. 600]:

где  - разность рабочих электродных потенциалов, В;

- разность рабочих электродных потенциалов, В;

∆Uэл - падение напряжения на преодоление омического сопротивления

электролита, В;

∆Uконт - падение напряжения в контактах, В;

∆Uперф - падение напряжения в перфорации барабана, В.

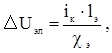

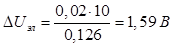

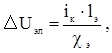

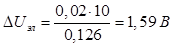

Падение напряжения на преодоление омического сопротивления электролита рассчитывают [8, с. 98]:

где iк - катодная плотность тока, А/см²;

lэ - межэлектродное расстояние, см;

- удельная электропроводность электролита, См/см.

- удельная электропроводность электролита, См/см.

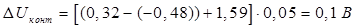

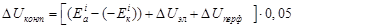

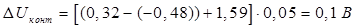

Падение напряжения в контактах [27, с. 57]:

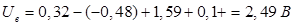

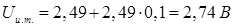

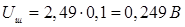

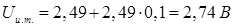

Необходимое напряжение на источнике тока Uи.т. складывается из напряжения на ванне и падения напряжения в шинопроводе [6, с. 99]:

Падение напряжения в шинах Uш от источника тока до ванны в обе стороны принимают обычно до 10% от напряжения на ванне.

Выбор источника тока

Для ванны покрытия сплавом олово-висмут выбираем выпрямитель ВАКР-1600-12-4 (номинальное напряжение 4 В, номинальный ток 1600 А) [4, с. 75], который устанавливаем рядом с ванной. Агрегат имеет ручное плавное регулирование выпрямленного напряжения, тока и плотности тока, а также ручное регулирование выходного напряжения.

Выбор и расчет шин

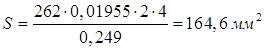

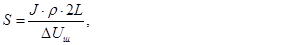

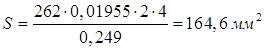

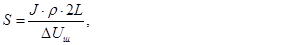

Сечение медных шин рассчитываем по формуле [20, с. 192]:

где J - сила тока на ванне, А;

− удельное сопротивление меди, Ом·мм²/м;

− удельное сопротивление меди, Ом·мм²/м;

L - длина шинопровода в одну сторону, принимаем ее равной 4 м;

− максимально допустимое падение напряжения в шинах, В.

− максимально допустимое падение напряжения в шинах, В.

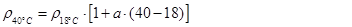

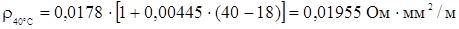

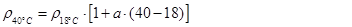

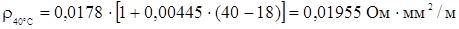

Удельное сопротивление меди при 18 ºС составляет 0,0178 Ом·мм²/м; температурный коэффициент меди а = 0,00445; среднюю температуру шин принимаем 40 ºС.

Выбираем шинопровод сечением 50×5 мм. Выбранное сечение приемлемо на нагрузку 262 А.

Тепловые расчеты

Список использованной литературы

1. Ажогин Ф.Ф. Гальванотехника: Справочное издание. / Ф.Ф. Ажогин, М.А. Беленький, И.Е. Галль - М.: Металлургия, 1987. - 736 с.

. Александров В.М. Оборудование цехов электрохимических покрытий: Учебное пособие. / В.М. Александров, Б.В. Антонов, Б.И. Гендлер - Л.: Машиностроение, 1987. - 309 с.

. Бородкина В.А. Краткий справочник по гальванотехнике: Учебное пособие по курсу «Основы электрохимической технологии». / В.А. Бородкина, Н.Г. Сосновская - А.: АГТА, 2008. - 66 с.

4. Варыпаев В.Н. Введение в проектирование электролизеров: Учебное пособие. / В.Н. Варыпаев - Л.: ЛТИ, 1981. - 86 с.

5. Виноградов С.С. Организация гальванического производства. Оборудование, расчет производства, нормирование: Учебное пособие. / С.С. Виноградов - М.: Глобус, 2005. - 256 с.

6. Вячеславов П.М. Оборудование цехов электрохимических покрытий: Справочник. / П.М. Вячеславов - Л.: Машиностроение, 1987. - 309 с.

. Грилихес С.Я. Обезжиривание, травление и полирование металлов: Учебное пособие. / С.Я. Грилихес - Л.: Машиностроение, 1977. - 112 с.

8. Лайнер В.И. Основы гальваностегии, II часть: Учебное пособие. / В.И. Лайнер, Н.Т. Кудрявцев М.: Металлургиздат, 1957. - 647 с.

9. Мельников П.С. Справочник по гальваническим покрытиям в машиностроении: Учебное пособие. / П.С. Мельников - М.: Машиностроение, 1979. - 289 с.

10. Павлов К.Ф. Примеры и задачи по курсу процессы и аппараты химической технологии: Учебное пособие. / К.Ф. Павлов, П.Г. Романков, А.А. Носков - Л.: Химия, 1987. - 575 с.

11. Правила устройства электроустановок. Шестое издание. Дополненное с исправлениями. - М.: ЗАО «Энергосервис», 2000. - 608 с.

12. Семенова И.В. Коррозия и защита от коррозии: Учебное пособие. / И.В. Семенова, Г.М. Флорианович - М.: ФИЗМАТЛИТ, 2002. - 336 с.

. Сосновская Н.Г. Курсовое и дипломное проектирование. Общие требования и правила оформления: Методические указания для студентов специальности «Технология электрохимических производств». / Н.Г. Сосновская, В.А. Бородкина, Н.В. Истомина - А.: АГТА, 2009. - 89 с.

. Сосновская Н.Г. Оборудование электрохимических производств: Учебное пособие. / Н.Г. Сосновская, Н.В. Истомина, Е.Н. Ковалюк - А.: АГТА, 2005. - 100 с.

. Сосновский Г.Н. Основы электрохимической технологии. Гальванотехника: Учебное пособие. / Г.Н. Сосновский, Н.Г. Сосновская - А: АГТА, 2004. - 108 с.

16. Усанкин Н.Г. Автоматические гальванические линии с программным управлением: Учебное пособие. / Н.Г. Усанкин - М.: Машиностроение, 1977. - 512 с.

17. Фокин М.Н. Защитные покрытия в химической промышленности: Учебное пособие. / М.Н. Фокин, Ю.В. Емельянов - М.: Химия, 1981. - 304 с.

. Ямпольский А.М. Краткий справочник гальванотехника: Учебное пособие. / А.М. Ямпольский, В.А. Ильин Л.: Машиностроение, 1987. - 270 с.

19. Вайнер Я.В., Дасоян М.А. Технология электрохимических покрытий. - Л.: Машиностроение, 1972. - 464 с.

20. Вайнер Я.В., Дасоян М.А. Оборудование цехов электрохимических покрытий. - Л.: Машиностроение, 1971. - 288 с.

21. Флеров В.Н. Сборник задач по прикладной электрохимии. - М.: Высш. школа, 1987. - 319 с.

22. Лобанов С.А. Практические советы гальванику. - Л.: Машиностроение, 1983. - 248 с.

23. Гороновский Н.М., Квят Э.И. Краткий справочник физико-химических величин. - Л.: Химия, 1967. - 611 с.

Введение

Гальванотехника - один из наиболее распространенных видов электрохимического производства, который включает процессы нанесения покрытий в виде металлов, защитно-декоративной отделки, повышения сопротивления износу и поверхностной твердости, антифрикционных свойств, (гальваностегия), а также для изготовления и размножения металлических копий (гальванопластика).

В настоящее время трудно указать отрасль промышленности, которая не нуждалась бы в применении гальванотехники. На многих заводах созданы крупные гальванические цеха, оборудованные полуавтоматическими и автоматическими установками, контрольными и научно-исследовательскими электрохимическими лабораториями.

Одна из важнейших задач гальванотехники - защита металлических изделий от коррозии, вызываемой химическим или электрохимическим воздействием внешней среды. По приближенным подсчетам около 10% от ежегодного производства металлов тратится на компенсацию невозвратных потерь от коррозионного разрушения. К убыткам от коррозии относятся также расходы на борьбу с ней: ремонт поврежденного оборудования, нанесение защитных покрытий.

В последнее время перед гальванотехникой поставлен ряд новых задач:

получение покрытий с особыми физико-химическими свойствами (магнитные, полупроводниковые и другие);

применение интенсифицированных режимов, автоматического регулирования и контроля процессов, автоматизация оборудования и другие.

В нашей работе проектируем гальваническое отделение, в котором осуществляют процесс: покрытие сплавом олово-висмут с подслоем меди - применяется под пайку. Подслой меди обеспечивает качество сцепления покрытий.

На сегодняшний день процессы покрытия сплавом олово-висмут широко используются в промышленности, но не в таких масштабах как, например, цинкование и анодирование алюминия. Это служит предпосылкой к изучению свойств покрытий и дальнейшей модернизации процессов.

Технологическая часть

Технология нанесения покрытий

гальванический сплав покрытие олово

в часах составит:

в часах составит:

800

800

− размер подвески по длине ванны, мм;

− размер подвески по длине ванны, мм;

− размер подвески по ширине ванны, составляет 150 мм;

− размер подвески по ширине ванны, составляет 150 мм; − расстояние между анодом и ближайшим краем детали; для рельефных деталей более или менее сложной формы

− расстояние между анодом и ближайшим краем детали; для рельефных деталей более или менее сложной формы  − расстояние между внутренней стенкой продольного борта ванны и анодом (50-150 мм);

− расстояние между внутренней стенкой продольного борта ванны и анодом (50-150 мм); − количество катодных штанг, равное 1;

− количество катодных штанг, равное 1; − количество анодных штанг, равное 2;

− количество анодных штанг, равное 2;

− высота уровня электролита;

− высота уровня электролита; − высота деталей или подвески без подвесного крюка; высота подвески составляет 800 мм;

− высота деталей или подвески без подвесного крюка; высота подвески составляет 800 мм; − расстояние от дна ванны до нижнего края деталей или подвески, обычно колеблется пределах 150-300 мм.

− расстояние от дна ванны до нижнего края деталей или подвески, обычно колеблется пределах 150-300 мм. − высота электролита над верхним краем детали (20-50 мм), принимаем 50 мм;

− высота электролита над верхним краем детали (20-50 мм), принимаем 50 мм; − расстояние от поверхности зеркала электролита до верхнего края бортов ванны (100-250 мм), принимаем

− расстояние от поверхности зеркала электролита до верхнего края бортов ванны (100-250 мм), принимаем  = 150 мм.

= 150 мм.

[16, с. 14]:

[16, с. 14]: ,

, − количество автооператоров (округляется до целого числа в большую сторону);

− количество автооператоров (округляется до целого числа в большую сторону); − время работы автооператора за цикл, которое складывается из суммарного времени вертикальных

− время работы автооператора за цикл, которое складывается из суммарного времени вертикальных  и горизонтальных

и горизонтальных  перемещений с учетом времени остановки автооператора у ванны

перемещений с учетом времени остановки автооператора у ванны  .

. ,

,

− скорость горизонтального перемещения автооператора, м/с;

− скорость горизонтального перемещения автооператора, м/с; − скорость вертикального перемещения автооператора, м/с;

− скорость вертикального перемещения автооператора, м/с; − выстой автооператора, принимаем 5 с;

− выстой автооператора, принимаем 5 с; − время задержки автооператора у ванн, с.

− время задержки автооператора у ванн, с.

- разность рабочих электродных потенциалов, В;

- разность рабочих электродных потенциалов, В;

- удельная электропроводность электролита, См/см.

- удельная электропроводность электролита, См/см.

− удельное сопротивление меди, Ом·мм²/м;

− удельное сопротивление меди, Ом·мм²/м; − максимально допустимое падение напряжения в шинах, В.

− максимально допустимое падение напряжения в шинах, В.