ЭКЗАМЕНАЦИОННАЯ

РАБОТА

| Руководитель работы

|

|

| Консультант по графической части

|

|

| Учащийся группы 470

| Маевский И.А.

|

Новополоцк

2017

СОДЕРЖАНИЕ

| 1. Специальная часть……………………………………………………

| 3

|

| 1.1. Историческая справка о профессии………………………………

| 3

|

| 1.2. Подготовка металла под сварку…………………………………..

| 4

|

| 1.3. Ручная дуговая сварка балочных конструкций………………….

| 6

|

| 1.3.1. Сущность процесса ручной дуговой сварки и область применения………………………………………………………...

|

6

|

| 1.3.2. Технология дуговой сварки………………………………………

| 7

|

| 1.4. Контроль качества сварных соединений…………………………

| 9

|

| 2. Организация рабочего места………………………………………...

| 12

|

| 2.1. Инструменты и приспособления электросварщика ручной сварки……………………………………………………………….

|

15

|

| 3. Мероприятия по охране труда и правила безопасности…………...

| 18

|

| Литература …………………………………………………………………...

| 20

|

СПЕЦИАЛЬНАЯ ЧАСТЬ

1.1. Историческая справка о профессии

Прорыв в технологии сварочного производства был совершен в период промышленного переворота или промышленной революции. Открытия в области электричества совершались на протяжении веков, что привело в итоге к следующему.

В 1802 году русский физик Василий Владимирович Петров открыл и, будучи физиком-экспериментатором, доказал возможность применять на практике электрическую дугу. Это открытие считается самым выдающимся успехом ученого. Оно является главным прототипом современных сварочных устройств. Все выводы своего открытия он изложил в книге «Известия о гальвани-вольтовых опытах», опубликованной в 1803 году. Однако, на момент самого открытия, им особо никто не заинтересовался.

Случилось так потому, что, несмотря на публикацию книги Василия Владимировича Петрова, данные о его работе придерживались чиновниками того времени, кроме того, книга была написана, хотя об очень полезном, все же несколько залежалым языком. К примеру, вакуум он называл безвоздушным пространством, хотя это и было правильно. Используя такую нетрадиционную терминологию, продвигаться дальше было крайне трудно. Если сказать честно, параллельно с ним не в глухом селе на Алтае, а в далекой Европе на современном оборудовании тех лет творили Вольта и Фарадей. Результаты их опытов имели теоретическое объяснение, когда у Петрова наблюдался насколько обратный процесс.

Сэр Гемфри Дэви в 1821 году проводил исследования с электрической дугой. Его ученик, Майкл Фарадей посвятил много времени изучению связи электричества и магнетизма. В 1830-х годах он открыл электромагнитную индукцию.

Немного позднее электрическая дуга уже начала служить во благо общества, когда появилась в бытовых лампах для освещения.

Кажется, должно быть понятно, почему в основе своих трудов российские ученые использовали работы именно Хэмфри Дэви и его вольтову дугу. Благодаря открытию вольтовой дуги началось развитие сварки. В 1881 г. (можно себе представить, лишь через 80 лет) впервые смогли осуществить процесс сварки. Как и все гениальное, сварка далась мировому сообществу случайно. Ведя работу над улучшением аккумуляторов одного из экспонатов выставки, которую Бенардос посещал в Париже, он подобно Ньютону, пришел к изобретению процесса сварки, назвав свой прибор «Электрогефестом». Только в 1884 г. ввиду финансовых трудностей, он смог запатентовать свое изобретение во многих городах Европы и США. Тогда это изобретение еще не имело своего емкого названия и трактовалось крайне аккуратно. Кроме сварки, «Электрогефесту» приписывались такие функции, как:

· резка металла;

· сверление;

· создание отверстий;

· наплавление слоями.

Необходимо отметить, что работа Бенардоса всячески поддерживалась соотечественниками. По мере возможности и своих прав они пытались помогать Николаю Николаевичу. Возможно, благодаря их стараниям ученый смог произвести сплавление не только с угольным, но и с металлическим электродом. Хотя понятие «сварка» все еще не применялось даже в 1892 г. когда российский ученый получал международную награду, мотивацией к ее получению было изобретение не сварки, а процесса спаивания металлических предметов. Это одно и то же. Слова «сварка» и «спайка» в некоторых словарях упоминаются как синонимы. Тем не менее формулировка была весьма воздержанной и несколько далекой от действительной задачи процесса.

В 1888 г. опыт этого ученого использовался для сварки паровозных колес и с тех пор применялся в России в основном для ремонта. Но история развития всего прогрессивного на Земле не прощает небрежного к себе обращения. Все эти годы (1881-1888 гг.) к работе ученого внимательного присматривались зарубежные мастера, доктора, профессора. Многие приезжали перенять опыт, узнать как можно больше об изобретении. В итоге к середине 90-х гг. того столетия почти на всех заводах и фабриках Европы и США сварка по Бенардосу использовалась не только как вспомогательный, ремонтный механизм, но и как основной технологический процесс при производстве металлических конструкций.

Подготовка металла под сварку

Исходным металлом для производства сварочных работ является прокат, литье, поковки. Чаще всего на машиностроительных предприятиях металл получают от завода-изготовителя в виде проката: лист, лента, полоса, труба, уголок и другой гнутый профиль.

После получения металла со склада на заготовительном участке его подвергают первоначальной обработке: зачистке, правке и вырезке заготовок из тяжелых и громоздких кусков листового и профильного проката для облегчения транспортировки заготовок и дальнейших операций по изготовлению деталей. Нарезанные заготовки подвергают предварительной правке и последующей зачистке поверхности от загрязнений, ржавчины и окалины на дробеструйных установках. Правку проката производят, как правило, в холодном состоянии на правильных станках или вручную на правильных плитах.

Вырезку заготовок осуществляют в большинстве случаев на отрезных станках по упорам. Наиболее распространенным способом резки низкоуглеродистых сталей является газопламенная (кислородная резка).

Изготовление деталей после предварительной обработки осуществляется рядом последовательных технологических операций: разметка, резка, штамповка, зачистка, правка, подготовка кромок или отбортовка и гибка деталей.

Разметка представляет собой нанесение на металл конфигурации заготовки. Разметку осуществляют с припуском.

Припуск - это разность между размером заготовки и чистовым размером детали. Припуск снимают при последующей обработке. Для разметки применяют разметочные столы или плиты необходимых размеров. Разметку осуществляют с помощью различных инструментов: стальной метр, стальная рулетка, металлическая линейка, чертилка, кернер, циркуль, штангенциркуль, рейсмус, угольник и др. Для получения более четкого очертания заготовки поверхность метала предварительно закрашивают белой клеевой краской. При большом количестве заготовок или деталей разметку производят по плоским шаблонам с припуском на последующую обработку. Чертилкой обводят контур детали, а затем накернивают по всей длине линии обвода с шагом 50-100 мм между кернами.

Резка осуществляется кислородными резаками по намеченной линии контура детали вручную или газорезательными машинами специального назначения. Резка на механических станках более производительна и обладает высоким качеством реза. Для механической прямолинейной резки листового металла применяются пресс-ножницы для продольной и поперечной резки.

Штамповка заготовок осуществляется в холодном или гopячем состоянии. Холодную штамповку применяют для тонколистового металла толщиной 6-8 мм. Для металла толщиной 8-10 мм применяют горячую штамповку (с предварительным подогревом).

Зачистка металла осуществляется для удаления заусенцев с кромки деталей после штамповки, а также для удаления с поверхности кромок окалины и шлаков после кислородной резки. Для зачистки мелких деталей используют стационарные установки с наждачными кругами. Для зачистки крупногабаритных деталей применяют переносные пневматические или электрические шлифмашинки.

Правка деталей и заготовок осуществляется на листоправильных вальцах или вручную на плите при возможном искривлении их в процессе кислородной резки или резки на механически ножницах. Правку тонколистового металла производят в холодном стоянии на листоправильных вальцах или прессах. Правку толстолистового металла производят в горячем состоянии вручную на правильных плитах.

Подготовку кромок деталей из низкоуглеродистой стали большой толщины осуществляют кислородной резкой или обработкой на строгальных или фрезерных станках.

Отбортовка кромок применяется для деталей из тонколистового металла для последующего стыкового соединения. Эту операцию производят на кромкогибочных прессах или специальных станках.

Непосредственно перед сваркой осуществляется дополнительная очистка деталей механическими или химическими способами. Наиболее прогрессивным способом очистки деталей является травление в растворах кислот или щелочей.

Гибка деталей и заготовок производится на металллогибочных вальцах, как правило, для изготовления различных емкостей цилиндрической формы. Деталь приобретает форму цилиндра и называется обечайка.

Гибка деталей для получения других геометрических форм осуществляется на специальных станках или установках. Однако не всегда представляется возможным осуществлять подготовку металла под сварку с применением промышленного оборудования, например, в условиях строительно-монтажных работ, где детали собираются в уз л ы и подгоняются по месту.

Технология дуговой сварки

Балки широко применяют в конструкциях гражданских и промышленных зданий, в мостах, эстакадах, гидротехнических и других сооружениях.

Балки со сплошным сечением стенки изготовляют из листового металла. Применяют в основном балки двутаврового сечения, реже - коробчатого.

В условиях единичного производства балки собирают по разметке и сваривают вручную покрытыми электродами или полуавтоматами. При массовом и серийном производстве сборку производят в кондукторах, а сварку ведут автоматами под флюсом или для швов катетом 4 - 6 мм - в защитном газе.

Ручную или полуавтоматическую дуговую сварку применяют в балках также и при установке ребер жесткости. Неудобства при выполнении этой операции не позволяют применить автоматическую сварку.

Удлинение балок соединением встык коротких секций производится ручной дуговой сваркой покрытыми электродами. В массовом производстве на этой операции возможна также и автоматическая дуговая сварка.

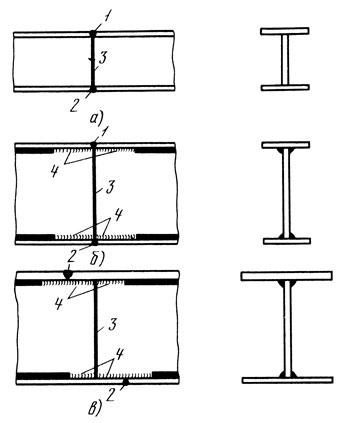

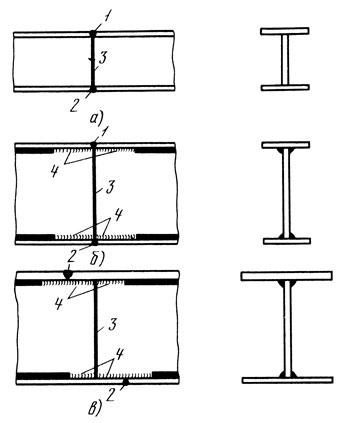

При монтаже балок в первую очередь сваривают стыковые, а затем угловые швы. Порядок сварки монтажных стыков прокатных балок показан на рис. 2, а. Сначала стыковые швы выполняют на толстом металле, а затем на тонком. Обычно полки двутавровых балок толще стенки. Поэтому для обеспечения минимальных напряжений в металле стыка следует сначала накладывать стыковые швы в полках и в последнюю очередь стыковой шов в стенке.

Сварные балки на монтаже соединяют с совмещенным (рис. 2, б) или со смещенным (рис. 2, в) стыком.

Последовательность сварки в этих случаях аналогична последовательности сварки встык прокатных балок; в первую очередь выполняют стыковой шов полки с увеличенной толщиной (если двутавр с различными толщинами полок), затем накладывается второй стыковой шов второй полки, третьим швом сваривается стык стенки (самый тонкий в двутавре) и четвертым - угловые поясные швы (рис. 2). Продольные швы обычно не доводят до концов балки на величину, равную одной ширине полки (из низкоуглеродистой стали) или двум (из легированной стали). В этих случаях деформирование и напряжение металла в стыковых соединениях полок и всего стыкового соединения балки будет равномерным и минимальным. Угловые швы в монтажном стыке выполняются в последнюю очередь. При этом желательно, чтобы угловые швы накладывались одновременно двумя сварщиками - от концов к середине шва.

Ребра жесткости можно приваривать как к стенке, так и к полке балки в любой последовательности после предварительной их прихватки. Прихватки размещаются в местах расположения сварных швов. Высота прихваток должна быть не более 2/3 высоты шва, чтобы при последующей сварке они были перекрыты швом, и не менее 4 - 6 мм для прихватываемых ребер жесткости толщиной 6 мм и более. Длина каждой прихватки должна быть равна 4 - 5 толщинам прихватываемых элементов, но не менее 30 мм и не более 100 мм, а расстояние между прихватками - в 30 - 40 раз больше толщины свариваемого металла.

Рис.2. Порядок сварки монтажных стыков балок: а - прокатных, б и в - сварных; 1 - 4 - последовательность выполнения сварки

ЭКЗАМЕНАЦИОННАЯ

РАБОТА

| Руководитель работы

|

|

| Консультант по графической части

|

|

| Учащийся группы 470

| Маевский И.А.

|

Новополоцк

2017

СОДЕРЖАНИЕ

| 1. Специальная часть……………………………………………………

| 3

|

| 1.1. Историческая справка о профессии………………………………

| 3

|

| 1.2. Подготовка металла под сварку…………………………………..

| 4

|

| 1.3. Ручная дуговая сварка балочных конструкций………………….

| 6

|

| 1.3.1. Сущность процесса ручной дуговой сварки и область применения………………………………………………………...

|

6

|

| 1.3.2. Технология дуговой сварки………………………………………

| 7

|

| 1.4. Контроль качества сварных соединений…………………………

| 9

|

| 2. Организация рабочего места………………………………………...

| 12

|

| 2.1. Инструменты и приспособления электросварщика ручной сварки……………………………………………………………….

|

15

|

| 3. Мероприятия по охране труда и правила безопасности…………...

| 18

|

| Литература …………………………………………………………………...

| 20

|

СПЕЦИАЛЬНАЯ ЧАСТЬ

1.1. Историческая справка о профессии

Прорыв в технологии сварочного производства был совершен в период промышленного переворота или промышленной революции. Открытия в области электричества совершались на протяжении веков, что привело в итоге к следующему.

В 1802 году русский физик Василий Владимирович Петров открыл и, будучи физиком-экспериментатором, доказал возможность применять на практике электрическую дугу. Это открытие считается самым выдающимся успехом ученого. Оно является главным прототипом современных сварочных устройств. Все выводы своего открытия он изложил в книге «Известия о гальвани-вольтовых опытах», опубликованной в 1803 году. Однако, на момент самого открытия, им особо никто не заинтересовался.

Случилось так потому, что, несмотря на публикацию книги Василия Владимировича Петрова, данные о его работе придерживались чиновниками того времени, кроме того, книга была написана, хотя об очень полезном, все же несколько залежалым языком. К примеру, вакуум он называл безвоздушным пространством, хотя это и было правильно. Используя такую нетрадиционную терминологию, продвигаться дальше было крайне трудно. Если сказать честно, параллельно с ним не в глухом селе на Алтае, а в далекой Европе на современном оборудовании тех лет творили Вольта и Фарадей. Результаты их опытов имели теоретическое объяснение, когда у Петрова наблюдался насколько обратный процесс.

Сэр Гемфри Дэви в 1821 году проводил исследования с электрической дугой. Его ученик, Майкл Фарадей посвятил много времени изучению связи электричества и магнетизма. В 1830-х годах он открыл электромагнитную индукцию.

Немного позднее электрическая дуга уже начала служить во благо общества, когда появилась в бытовых лампах для освещения.

Кажется, должно быть понятно, почему в основе своих трудов российские ученые использовали работы именно Хэмфри Дэви и его вольтову дугу. Благодаря открытию вольтовой дуги началось развитие сварки. В 1881 г. (можно себе представить, лишь через 80 лет) впервые смогли осуществить процесс сварки. Как и все гениальное, сварка далась мировому сообществу случайно. Ведя работу над улучшением аккумуляторов одного из экспонатов выставки, которую Бенардос посещал в Париже, он подобно Ньютону, пришел к изобретению процесса сварки, назвав свой прибор «Электрогефестом». Только в 1884 г. ввиду финансовых трудностей, он смог запатентовать свое изобретение во многих городах Европы и США. Тогда это изобретение еще не имело своего емкого названия и трактовалось крайне аккуратно. Кроме сварки, «Электрогефесту» приписывались такие функции, как:

· резка металла;

· сверление;

· создание отверстий;

· наплавление слоями.

Необходимо отметить, что работа Бенардоса всячески поддерживалась соотечественниками. По мере возможности и своих прав они пытались помогать Николаю Николаевичу. Возможно, благодаря их стараниям ученый смог произвести сплавление не только с угольным, но и с металлическим электродом. Хотя понятие «сварка» все еще не применялось даже в 1892 г. когда российский ученый получал международную награду, мотивацией к ее получению было изобретение не сварки, а процесса спаивания металлических предметов. Это одно и то же. Слова «сварка» и «спайка» в некоторых словарях упоминаются как синонимы. Тем не менее формулировка была весьма воздержанной и несколько далекой от действительной задачи процесса.

В 1888 г. опыт этого ученого использовался для сварки паровозных колес и с тех пор применялся в России в основном для ремонта. Но история развития всего прогрессивного на Земле не прощает небрежного к себе обращения. Все эти годы (1881-1888 гг.) к работе ученого внимательного присматривались зарубежные мастера, доктора, профессора. Многие приезжали перенять опыт, узнать как можно больше об изобретении. В итоге к середине 90-х гг. того столетия почти на всех заводах и фабриках Европы и США сварка по Бенардосу использовалась не только как вспомогательный, ремонтный механизм, но и как основной технологический процесс при производстве металлических конструкций.

Подготовка металла под сварку

Исходным металлом для производства сварочных работ является прокат, литье, поковки. Чаще всего на машиностроительных предприятиях металл получают от завода-изготовителя в виде проката: лист, лента, полоса, труба, уголок и другой гнутый профиль.

После получения металла со склада на заготовительном участке его подвергают первоначальной обработке: зачистке, правке и вырезке заготовок из тяжелых и громоздких кусков листового и профильного проката для облегчения транспортировки заготовок и дальнейших операций по изготовлению деталей. Нарезанные заготовки подвергают предварительной правке и последующей зачистке поверхности от загрязнений, ржавчины и окалины на дробеструйных установках. Правку проката производят, как правило, в холодном состоянии на правильных станках или вручную на правильных плитах.

Вырезку заготовок осуществляют в большинстве случаев на отрезных станках по упорам. Наиболее распространенным способом резки низкоуглеродистых сталей является газопламенная (кислородная резка).

Изготовление деталей после предварительной обработки осуществляется рядом последовательных технологических операций: разметка, резка, штамповка, зачистка, правка, подготовка кромок или отбортовка и гибка деталей.

Разметка представляет собой нанесение на металл конфигурации заготовки. Разметку осуществляют с припуском.

Припуск - это разность между размером заготовки и чистовым размером детали. Припуск снимают при последующей обработке. Для разметки применяют разметочные столы или плиты необходимых размеров. Разметку осуществляют с помощью различных инструментов: стальной метр, стальная рулетка, металлическая линейка, чертилка, кернер, циркуль, штангенциркуль, рейсмус, угольник и др. Для получения более четкого очертания заготовки поверхность метала предварительно закрашивают белой клеевой краской. При большом количестве заготовок или деталей разметку производят по плоским шаблонам с припуском на последующую обработку. Чертилкой обводят контур детали, а затем накернивают по всей длине линии обвода с шагом 50-100 мм между кернами.

Резка осуществляется кислородными резаками по намеченной линии контура детали вручную или газорезательными машинами специального назначения. Резка на механических станках более производительна и обладает высоким качеством реза. Для механической прямолинейной резки листового металла применяются пресс-ножницы для продольной и поперечной резки.

Штамповка заготовок осуществляется в холодном или гopячем состоянии. Холодную штамповку применяют для тонколистового металла толщиной 6-8 мм. Для металла толщиной 8-10 мм применяют горячую штамповку (с предварительным подогревом).

Зачистка металла осуществляется для удаления заусенцев с кромки деталей после штамповки, а также для удаления с поверхности кромок окалины и шлаков после кислородной резки. Для зачистки мелких деталей используют стационарные установки с наждачными кругами. Для зачистки крупногабаритных деталей применяют переносные пневматические или электрические шлифмашинки.

Правка деталей и заготовок осуществляется на листоправильных вальцах или вручную на плите при возможном искривлении их в процессе кислородной резки или резки на механически ножницах. Правку тонколистового металла производят в холодном стоянии на листоправильных вальцах или прессах. Правку толстолистового металла производят в горячем состоянии вручную на правильных плитах.

Подготовку кромок деталей из низкоуглеродистой стали большой толщины осуществляют кислородной резкой или обработкой на строгальных или фрезерных станках.

Отбортовка кромок применяется для деталей из тонколистового металла для последующего стыкового соединения. Эту операцию производят на кромкогибочных прессах или специальных станках.

Непосредственно перед сваркой осуществляется дополнительная очистка деталей механическими или химическими способами. Наиболее прогрессивным способом очистки деталей является травление в растворах кислот или щелочей.

Гибка деталей и заготовок производится на металллогибочных вальцах, как правило, для изготовления различных емкостей цилиндрической формы. Деталь приобретает форму цилиндра и называется обечайка.

Гибка деталей для получения других геометрических форм осуществляется на специальных станках или установках. Однако не всегда представляется возможным осуществлять подготовку металла под сварку с применением промышленного оборудования, например, в условиях строительно-монтажных работ, где детали собираются в уз л ы и подгоняются по месту.

Ручная дуговая сварка балочных конструкций