Рангоут – совокупность надпалубных конструкций и деталей оборудования, предназначенных для выполнения различных функций на судне. Рангоут изготавливают из дерева, стальных труб или балок, армированного стеклопластика или алюминиево-магниевых сплавов. Неподвижный рангоут жёстко соединён с корпусом судна, палубами и надстройками. Основной неподвижный рангоут парусного судна – это мачты со стеньгами и бушприт. Мачты устанавливают в диаметральной плоскости (ДП) судна вертикально или с небольшим наклоном к корме.

Рангоут – совокупность надпалубных конструкций и деталей оборудования, предназначенных для выполнения различных функций на судне. Рангоут изготавливают из дерева, стальных труб или балок, армированного стеклопластика или алюминиево-магниевых сплавов. Неподвижный рангоут жёстко соединён с корпусом судна, палубами и надстройками. Основной неподвижный рангоут парусного судна – это мачты со стеньгами и бушприт. Мачты устанавливают в диаметральной плоскости (ДП) судна вертикально или с небольшим наклоном к корме.

Такела́ж (нидерл. takelage (от takel — оснастка)) — общее название всех снастей на судне или вооружение отдельной мачты или рангоутного дерева, употребляемое для крепления рангоута и управления им и парусами. Такелаж разделяется на стоячий и бегучий. Стоячий такелаж служит для удержания рангоутных частей в надлежащем положении, бегучий — для постановки, уборки парусов, управления ими, изменения направления отдельных частей рангоута.

Для стоячего такелажа употребляются: на больших судах преимущественно стальной и железный трос, снаружи оцинкованный, как наиболее прочный и долго служащий; на мелких иногда берут ещё смолёные пеньковые или синтетические тросы. В некоторых частях стоячего такелажа употребляются цепи (напр. цепной борг — на котором висит нижний рей) — с короткими звеньями без распорок, для большей их гибкости.

На бегучий такелаж употребляются гибкие стальные, пеньковые или синтетические тросы.

Не реже одного раза в три месяца судовая комиссия под председательством старшего помощника должна осматривать рангоут и такелаж судна. Результаты осмотра оформляют актом и докладывают капитану.

Деревянный рангоут олифят, лакируют или красят в соответствии с правилами окраски судов.  Обнаруженные трещины шпаклюют, а затем олифят. Гнилые места вырубают (выдалбливают) на глубину проникновения гнили. В вырубленное место вставляют брусок (планку) на клею из эпоксидной смолы, шпаклюют в несколько слоев, зашкуривают и красят. Особое внимание нужно обращать на места крепления металлического такелажного снаряжения: бугелей, башмаков, бейфутов, и т. п.

Обнаруженные трещины шпаклюют, а затем олифят. Гнилые места вырубают (выдалбливают) на глубину проникновения гнили. В вырубленное место вставляют брусок (планку) на клею из эпоксидной смолы, шпаклюют в несколько слоев, зашкуривают и красят. Особое внимание нужно обращать на места крепления металлического такелажного снаряжения: бугелей, башмаков, бейфутов, и т. п.

Металлический рангоут красят в соответствии с технологической схемой окраски судна. Обнаруженную ржавчину удаляют, а поврежденные места немедленно зачищают до металла и красят. Трущиеся части смазывают, вращающиеся части расхаживают.

Уход за такелажем начинается с его обтяжки.

Стальные тросы для стоячего такелажа должны обладать пятикратным запасом прочности и иметь не более одного растительного сердечника; для сигнальных мачт особой конструкции – трехкратным запасом прочности.

Стальные тросы для бегучего такелажа должны иметь органический сердечник. Их изготавливают из хорошо оцинкованной или светлой проволоки достаточной вязкости. При грузовых операциях запас прочности должен быть шестикратным, а при подъеме людей 12-кратным.

Для сохранения гибкости, долговечности и предупреждения коррозии стальных тросов стоячего такелажа их следует периодически обрабатывать смазочными материалами (тирами), не содержащими кислот и щелочей. Тируют трос сначала поперек, а потом вдоль прядей, не допуская потеков. Тир следует периодически подогревать. При работе с ним необходимо надевать защитные очки, укрыть шею и кисти рук. Для предохранения деревянной палубы от капель тира ее посыпают мокрыми опилками или скатывают водой. Не реже одного раза в месяц тросы бегучего такелажа покрывают нейтральным салом или тавотом.

Для сохранения гибкости, долговечности и предупреждения коррозии стальных тросов стоячего такелажа их следует периодически обрабатывать смазочными материалами (тирами), не содержащими кислот и щелочей. Тируют трос сначала поперек, а потом вдоль прядей, не допуская потеков. Тир следует периодически подогревать. При работе с ним необходимо надевать защитные очки, укрыть шею и кисти рук. Для предохранения деревянной палубы от капель тира ее посыпают мокрыми опилками или скатывают водой. Не реже одного раза в месяц тросы бегучего такелажа покрывают нейтральным салом или тавотом.

Трущиеся и вращающиеся части такелажных скоб, талрепов, вертлюгов, штырей, болтов и т. п. должны быть смазаны и расхожены.

Для окраски, смазки, тировки рангоута и такелажа используют специально заведенные гордени, беседки или люльки. Запрещается спускать, поднимать или переносить подвеску, если на ней находится человек. Перечисленные работы запрещается производить на ходу судна. Гордень и беседка перед работой должны быть испытаны, о чем делают запись в судовом журнале. Испытание производится статической нагрузкой, равной двойной расчетной рабочей, а динамической – превышающей на 10% расчетную нагрузку.

Обтяжку такелажа производят с помощью талрепов. Смазанные и застопоренные талрепы рекомендуется, если с ними длительное время не будут работать, оклетневать парусиной, которую затем окрасить. При повреждении оцинковки и появлении ржавчины на снасти эти места зачистить и оклетневать тонким смоленым шкимушгаром. Клетнюют и все огоны, стропки, охватывающие в разных местах рангоут.

Бегучий такелаж из растительного троса необходимо оберегать от попадания на него масел, кислот, щелочей и т. д. При намокании растительные тросы укорачиваются, поэтому их нужно периодически осматривать и по необходимости потравливать, чтобы они не лопнули.

Крепление снастей на нагеле или утке делают в виде нескольких восьмерок, наложенных по спуску троса, при  этом рекомендуется брать последний шлаг в «захлест». Свободные концы лопарей скатывают в бухты и укладывают в специальные корзины или подвешивают с таким расчетом, чтобы нижние концы бухт не доставали до палубы на 15-20 см.

этом рекомендуется брать последний шлаг в «захлест». Свободные концы лопарей скатывают в бухты и укладывают в специальные корзины или подвешивают с таким расчетом, чтобы нижние концы бухт не доставали до палубы на 15-20 см.

60% Запрещается применять детали такелажа, имеющие износ 10% и более по толщине и диаметру, а также детали с трещинами, изломами или остаточными деформациями.

Стальной трос не применяют, если в любом месте на его длине, равном восьми диаметрам, количество обрывов проволок составляет 10% и более от общего их количества или оборвана прядь.

Все стрелы и детали, постоянно закрепленные на стрелах, мачтах и палубах должны осматривать инспектора Регистра через каждые 12 месяцев, полное освидетельствование проводят один раз в четыре года. Внеочередные освидетельствования и испытания проводят после изменения высоты крепления топенанта или при перемещении крепления вант и штагов.

Ответственность за проведение всех видов работ за бортом и на высоте несет старший помощник капитана. Эти работы могут выполняться только с его разрешения и после внеочередного инструктажа по технике безопасности.

УХОД ЗА СУДОВОЙ РЕЗИНОЙ

УХОД ЗА СУДОВОЙ РЕЗИНОЙ

На всех современных судах очень широкое применение находят изделия из резины. В основном их применяют в качестве уплотнительного материала для обеспечения герметичности всевозможных судовых закрытий (дверей, люков, крышек трюмов, иллюминаторов, крышек горловин отсеков и пр.).

На всех современных судах очень широкое применение находят изделия из резины. В основном их применяют в качестве уплотнительного материала для обеспечения герметичности всевозможных судовых закрытий (дверей, люков, крышек трюмов, иллюминаторов, крышек горловин отсеков и пр.).

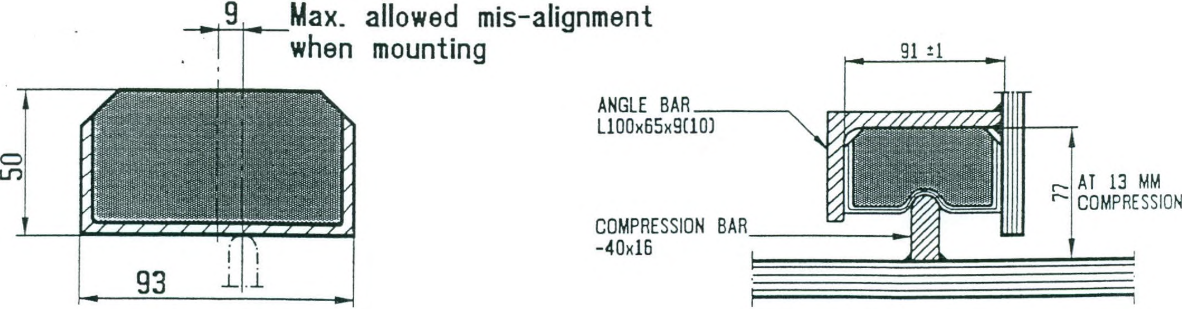

Уплотнительная резина для водонепроницаемых люков, дверей и лючков выпускается в виде профилей разнообразной длины, размеров и формы сечения. Эти профили могут иметь изнутри по всей длине пустоты или более мягкую пористую резину.

На небольших массовых закрытиях (например, иллюминаторах и их «броняшках») используются  профили замкнутой формы.

профили замкнутой формы.

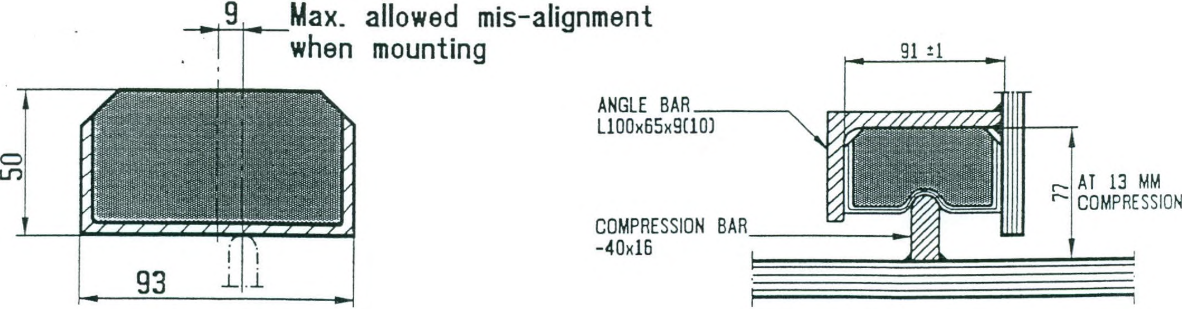

Для обеспечения герметичности закрытий грузовых трюмов снизу по периметру крышек и на их стыках используются прочные резиновые профили большого сечения и длины. На угловых (L-образных), концевых и Z-образных участках используются готовые штучные отрезки резиновых профилей соответствующей формы.

Уплотнительные резиновые профили для фиксации укладываются в канавку, идущую по всему периметру закрытия. Вдоль продольной оси резины и канавки, напротив них, также по периметру находится металлический бурт, служащий для выжимания уплотнительной резины.

Замкнутые кольцеобразные резиновые уплотнители используются на быстросмыкаемых соединениях пожарной, воздушной и другой арматуры (пожарные гидранты, стволы и ствольные головки, заглушки, переходники, переносные пеногенераторы, соединительные разъёмы на системах сжатого воздуха и пр.).

Герметичность люков, лючков, иллюминаторов и водонепроницаемых дверей можно легко проверить, проведя мелом по всему периметру выжимного буртика. Обжав все задрайки закрытия, а затем открыв его, смотрят на то, как отпечатался мел на резине. На крышках трюмов плотность прилегания резины к буртику оценивают либо при помощи мощной струи воды (например, подаваемую из пожарного шланга) либо (в береговых условиях) с помощью ультразвуковых устройств. Косвенным признаком некачественной герметизации трюма может служить наличие запаха груза или фумиганта вблизи закрытых и обжатых крышек. Не герметичность быстросмыкаемых соединений выявляют по наличию протечек.

При осмотре резиновых уплотнителей обращают внимание на наличие трещин, остаточную деформацию («выжатость»), потерю эластичности и другие повреждения резины, а также на степень её изношенности.

При осмотре резиновых уплотнителей обращают внимание на наличие трещин, остаточную деформацию («выжатость»), потерю эластичности и другие повреждения резины, а также на степень её изношенности.

При необходимости резиновые уплотнители следует заменить. Для этого подбирают нужный профиль необходимой длины, согласуясь с судовой технической документацией (что лучше), либо тщательно измерив кусок старого профиля (что несколько хуже, так как старая резина имеет некоторые деформации). Удалив старый профиль из укладочной канавки, тщательно зачищают её от ржавчины, остатков клея, плохо держащейся краски. При необходимости выравнивают бортики канавки, устраняют механические и коррозионные повреждения металла, вплоть до вваривания новых участков бортика. Если нужно, грунтуют и красят канавку изнутри.

После полного высыхания краски, приступают к укладке резины. Очень важно правильно отмерить длину профиля, ибо если ошибиться в меньшую сторону, то большой отрезок резины придётся забраковать, т.к. резиновые вставки небольших участков не обеспечивают надёжной герметизации. Здесь, как нигде важно правило: «Семь раз отмерь – один раз отрежь». А ещё лучше отрезать резину с небольшим запасом, который аккуратно срезается в конце укладки. Края профиля лучше срезать под углом 45˚- косой стык более надёжен. Стык не должен иметь зазора. Место стыка должно отстоять на достаточное расстояние от углов периметра. Для надёжной фиксации канавку и резину покрывают либо специальным клеем, либо синтетическим водостойким клеем общего назначения с хорошей эластичностью (обычно на судах имеется в достаточном количестве клей á la «Момент»). Аккуратно, не применяя острых инструментов и молотков, вставляют профиль в канавку. Если необходимо, используйте киянку. Иногда, если резина всё-таки не входит, необходимо уменьшить трение между ней и бортиками канавки. Для этого лучше использовать густой мыльный раствор, допустимо также и применение вазелина. Не следует пользоваться для этих целей машинными маслами и смазками, т.к. они могут отрицательно воздействовать на резину. После укладки профиля, но до высыхания клея обожмите закрытие минут на пять на все задрайки – это обеспечит лучшую посадку резины.

Замена резиновых уплотнителей на крышках трюмов является очень ответственной и дорогостоящей операцией, требующей определённых навыков и знаний, а также тщательного изучения судовой технической документации. В случае необходимости она производится по прямому указанию капитана и по согласованию с компанией под непосредственным наблюдением старпома. Замену уплотнения крышек трюмов всё-таки лучше производить периодически, привлекая для этого береговых специалистов.

Замена резиновых уплотнителей на крышках трюмов является очень ответственной и дорогостоящей операцией, требующей определённых навыков и знаний, а также тщательного изучения судовой технической документации. В случае необходимости она производится по прямому указанию капитана и по согласованию с компанией под непосредственным наблюдением старпома. Замену уплотнения крышек трюмов всё-таки лучше производить периодически, привлекая для этого береговых специалистов.

Для лучшей сохранности резиновых уплотнений люков, лючков, водонепроницаемых дверей и иллюминаторов следует периодически, раз в месяц обрабатывать их снаружи раствором мела. Также не укладывайте крышку трюма, не очистив предварительно посадочное место крышки в районе буртика на ширину уплотнителя от груза, мусора и посторонних предметов.

В случае неплотности закрытия, не спешите сразу же менять резину. Недостаточная герметичность может быть обусловлена целым рядом иных факторов. Например, неровностью, износом или повреждением посадочного места, выжимающего буртика, неисправностью или отсутствием задраек, перекосом и деформацией конструкций. В моей практике был случай, когда буртик водонепроницаемой двери был перпендикулярно приварен к планке, которая, в свою очередь, на небольших участках была приварена к переборке. За несколько десятилетий эксплуатации судна в зазоре между планкой и переборкой образовался толстый слой ржавчины, который «вспучил» планку с буртиком на участках между сварными соединениями, что делало буртик «горбатым» и не обеспечивало плотного и равномерного обжимания резины.

На комингсах и крышках трюмов, на люках открытых участков палуб выжимающие буртики изготовлены обычно из нержавеющей стали. Они требуют к себе особенно бережного отношения, т.к. любое их повреждение может привести к серьёзным последствиям и связано с дорогостоящим ремонтом.

На крышках горловин и других глухих закрытиях, а также и на фланцевых соединениях труб обычно используются плоские уплотнительные прокладки толщиной 2 - 5 мм, вырезанные из листовой или рулонной резины. Иногда в ЗИПе уже имеются готовые прокладки заводского изготовления. Если предполагается контакт уплотнения с ГСМ, то используют маслостойкую резину. Если не исключается воздействие высоких температур, то применяется термостойкая резина или паронит. Может быть использован дополнительный герметик, например, силикон либо его термостойкая модификация.

При наличии протечек, а также при каждом вскрытии горловины или отдаче фланца, следует тщательно осмотреть уплотнительную прокладку. Она должна быть целой, без механических, химических или термических повреждений. Не допускается наличие трещин, потеря эластичности, остаточных деформаций («выжатостей»). Если резина находится в хорошем эксплуатационном состоянии, то её можно использовать повторно.

В случае изготовления новой прокладки, сначала размечают резиновую заготовку. Если старая прокладка не сильно деформирована, то можно обвести её по контуру и отверстиям, например, ручкой, маркером или карандашом. В противном случае в качестве шаблона используется крышка горловины или фланец. Если прокладка под фланец не предполагает наличия отверстий под крепёж, то при изготовлении её оставляют тонкий «хвостик», выступающий за границы фланца и служащий для удержания прокладки в нужном положении при монтаже. Уплотнительные прокладки вырезаются острым ножом или ножницами. Если предъявляются строгие требования к размерам или ровности краёв прокладки, то удобно использовать для подравнивания заточной станок.

Перед укладкой резины необходимо очистить посадочные места с обеих сторон от ржавчины, отслоившейся краски и мусора. Если требуется, следует их прогрунтовать и покрасить. Резина укладывается только после полного высыхания краски. Если посадочное место на фланце выполнено в виде круглых концентрических канавок, то они тщательно и бережно вычищаются. Обжатие крепежа крышки горловины или фланца производится «крест-накрест», как это было рассмотренно в главе «УХОД ЗА ГРУЗОВЫМИ ТРЮМАМИ».

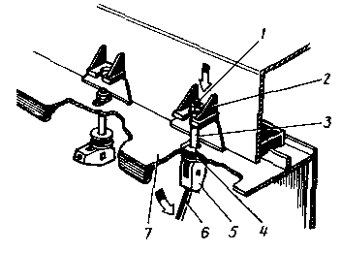

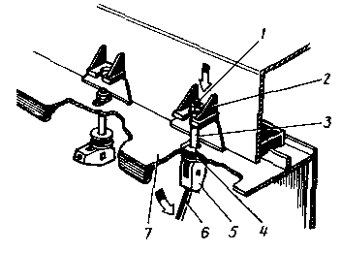

Горизонтально уложенная уплотнительная резина на крышках грузовых трюмов выжимается под действием веса самих крышек. Однако на сильном волнении крышки могут слегка приподниматься, «играя» по вертикали вследствии потери веса. При этом обжатие резины ухудшается, и забортная вода может попасть в трюм. Чтобы этого не произошло, крышки трюмов фиксируются по бокам специальными быстродействующими задрайками – «клитсами» (рис. слева). Это регулируемые подпружиненные приспособления, которые должны быстро ставится и отдаваться при помощи ломиков, длинных металлических сваек либо других рычагов (6). В качестве пружинящего элемента, работающего на сжатие, используются шайбы (иногда пару шайб) в несколько сантиметров высотой (4), изготовленные из жёсткой резины с отверстием по центру под шток с резьбой на конце (3). Шайбы не должны быть растресканы, повреждены, деформированы. Выбракованные шайбы заменяют на новые. Сверху и снизу на резиновые шайбы накладываются металлические шайбы того-же диаметра. Между резиновой шайбой и штоком в отверстие вставляется металлическая муфта. 70% Длина рабочей части штока регулируется гайкой (1), накрученной

Горизонтально уложенная уплотнительная резина на крышках грузовых трюмов выжимается под действием веса самих крышек. Однако на сильном волнении крышки могут слегка приподниматься, «играя» по вертикали вследствии потери веса. При этом обжатие резины ухудшается, и забортная вода может попасть в трюм. Чтобы этого не произошло, крышки трюмов фиксируются по бокам специальными быстродействующими задрайками – «клитсами» (рис. слева). Это регулируемые подпружиненные приспособления, которые должны быстро ставится и отдаваться при помощи ломиков, длинных металлических сваек либо других рычагов (6). В качестве пружинящего элемента, работающего на сжатие, используются шайбы (иногда пару шайб) в несколько сантиметров высотой (4), изготовленные из жёсткой резины с отверстием по центру под шток с резьбой на конце (3). Шайбы не должны быть растресканы, повреждены, деформированы. Выбракованные шайбы заменяют на новые. Сверху и снизу на резиновые шайбы накладываются металлические шайбы того-же диаметра. Между резиновой шайбой и штоком в отверстие вставляется металлическая муфта. 70% Длина рабочей части штока регулируется гайкой (1), накрученной  поверх металлических шайб либо с конца штока (3). Изменяя эту длину, регулируют жёсткость клитсы. Нормально отрегулированная клитса должна с умеренным усилием отдаваться и ставиться при помощи рычага, но не руками и тем более не должна отдаваться самопроизвольно. Головки задраек (5) должны быть расхожены и не иметь перекосов и износа в местах их посадки на зубцы (2), приваренные к крышке либо к комингсу трюма. Штоки должны быть не погнуты, расхожены, покрашены и смазаны, без какой-либо ржавчины на резьбовой части. Некото

поверх металлических шайб либо с конца штока (3). Изменяя эту длину, регулируют жёсткость клитсы. Нормально отрегулированная клитса должна с умеренным усилием отдаваться и ставиться при помощи рычага, но не руками и тем более не должна отдаваться самопроизвольно. Головки задраек (5) должны быть расхожены и не иметь перекосов и износа в местах их посадки на зубцы (2), приваренные к крышке либо к комингсу трюма. Штоки должны быть не погнуты, расхожены, покрашены и смазаны, без какой-либо ржавчины на резьбовой части. Некото  рые нерадивые матросы и даже боцмана вместо регулировки длины рабочей части штока и своевременной замены резиновых шайб, делают подмотки ветошью под металлические шайбы. Этой порочной практики следует избегать. Перед каждым открытием трюма не забывайте удостовериться в отдаче всех быстродействующих задраек, проходя по всему периметру комингса трюма.

рые нерадивые матросы и даже боцмана вместо регулировки длины рабочей части штока и своевременной замены резиновых шайб, делают подмотки ветошью под металлические шайбы. Этой порочной практики следует избегать. Перед каждым открытием трюма не забывайте удостовериться в отдаче всех быстродействующих задраек, проходя по всему периметру комингса трюма.

Уход за судовыми резиновыми шлангами не занимает много времени при условиях бережной их эксплуатации. Не следует пользоваться водяными шлангами при чрезмерном давлении воды. При высоком давлении в системе, не пользуйтесь стволами с маленьким сечение сопла. Уменьшить давление воды в системе можно, в частности, открыв ещё один-два гидранта или замывку якорь-цепи. Избегайте заламываний шлангов, не опирайте их на острые и угловатые конструкции, а тем более не перетаскивайте шланги через них. При необходимости подложите что-нибудь под шланг или подвяжите его сверху широким не тугим узлом (скажем, удавкой со штыками) или полоской ветоши. Также подвязывайте шланги при работе в трюме для снятия с них части весовой нагрузки. Не подвергайте шланги сильным механическим воздействиям, будьте осторожны при использовании их в проёмах судовых закрытий, чтобы случайно не пережать шланг дверью или люком. Будьте внимательны вблизи движущихся механизмов. Избегайте контактов резины с ГСМ, ЛКМ, едкими веществами и горячими предметами. Храните шланги чистыми, в аккуратных бухтах, без перегибов и сдавливания, вдали от источников тепла и солнечного света. Перед укладкой на хранение, слейте с водяных шлангов остатки воды, а с воздушных – конденсат. Плетёные прорезиненные шланги перед укладкой просушите.

Мягкие шланги не подлежат ремонту в местах повреждений, однако не спе  шите избавляться от них. Разрезав шланг на повреждённом месте, вы получите два коротких шланга. Короткие обрезки шлангов, разрезанные вдоль, незаменимы при использовании их в качестве подкладок под трущиеся швартовные концы. На жёсткие и гофрированные шланги в повреждённых местах можно наложить бандаж из ветоши, пропитанной водостойким или эпоксидным клеем, либо тонкой резиновой полоски наподобие медицинского жгута. Куски шлангов можно срастить, вставив вовнутрь трубку или штуцер «ёлка» с внешним диаметром, соответствующим внутреннему диаметру шланга. При этом трубка или штуцер закрепляется хомутами или тугими проволочными марками, скрутками, положенными на шланг. Стволы и ствольные головки закрепляются аналогично. Если арматура очень туго заходит внутрь шланга, используйте мыльный раствор или вазелин, избегая пользоваться машинным маслом или густой смазкой.

шите избавляться от них. Разрезав шланг на повреждённом месте, вы получите два коротких шланга. Короткие обрезки шлангов, разрезанные вдоль, незаменимы при использовании их в качестве подкладок под трущиеся швартовные концы. На жёсткие и гофрированные шланги в повреждённых местах можно наложить бандаж из ветоши, пропитанной водостойким или эпоксидным клеем, либо тонкой резиновой полоски наподобие медицинского жгута. Куски шлангов можно срастить, вставив вовнутрь трубку или штуцер «ёлка» с внешним диаметром, соответствующим внутреннему диаметру шланга. При этом трубка или штуцер закрепляется хомутами или тугими проволочными марками, скрутками, положенными на шланг. Стволы и ствольные головки закрепляются аналогично. Если арматура очень туго заходит внутрь шланга, используйте мыльный раствор или вазелин, избегая пользоваться машинным маслом или густой смазкой.

Что касается прочих изделий из резины, избегайте без надобности стирать с них тальковую присыпку. Это продлит жизнь изделий, предотвратив их слипание и размягчение. В остальном, соблюдайте правила хранения, изложенные выше, а также следуйте инструкциям от производителя.

| Двухсторонний штуцер «ёлка».

|

Рангоут – совокупность надпалубных конструкций и деталей оборудования, предназначенных для выполнения различных функций на судне. Рангоут изготавливают из дерева, стальных труб или балок, армированного стеклопластика или алюминиево-магниевых сплавов. Неподвижный рангоут жёстко соединён с корпусом судна, палубами и надстройками. Основной неподвижный рангоут парусного судна – это мачты со стеньгами и бушприт. Мачты устанавливают в диаметральной плоскости (ДП) судна вертикально или с небольшим наклоном к корме.

Рангоут – совокупность надпалубных конструкций и деталей оборудования, предназначенных для выполнения различных функций на судне. Рангоут изготавливают из дерева, стальных труб или балок, армированного стеклопластика или алюминиево-магниевых сплавов. Неподвижный рангоут жёстко соединён с корпусом судна, палубами и надстройками. Основной неподвижный рангоут парусного судна – это мачты со стеньгами и бушприт. Мачты устанавливают в диаметральной плоскости (ДП) судна вертикально или с небольшим наклоном к корме. Обнаруженные трещины шпаклюют, а затем олифят. Гнилые места вырубают (выдалбливают) на глубину проникновения гнили. В вырубленное место вставляют брусок (планку) на клею из эпоксидной смолы, шпаклюют в несколько слоев, зашкуривают и красят. Особое внимание нужно обращать на места крепления металлического такелажного снаряжения: бугелей, башмаков, бейфутов, и т. п.

Обнаруженные трещины шпаклюют, а затем олифят. Гнилые места вырубают (выдалбливают) на глубину проникновения гнили. В вырубленное место вставляют брусок (планку) на клею из эпоксидной смолы, шпаклюют в несколько слоев, зашкуривают и красят. Особое внимание нужно обращать на места крепления металлического такелажного снаряжения: бугелей, башмаков, бейфутов, и т. п. Для сохранения гибкости, долговечности и предупреждения коррозии стальных тросов стоячего такелажа их следует периодически обрабатывать смазочными материалами (тирами), не содержащими кислот и щелочей. Тируют трос сначала поперек, а потом вдоль прядей, не допуская потеков. Тир следует периодически подогревать. При работе с ним необходимо надевать защитные очки, укрыть шею и кисти рук. Для предохранения деревянной палубы от капель тира ее посыпают мокрыми опилками или скатывают водой. Не реже одного раза в месяц тросы бегучего такелажа покрывают нейтральным салом или тавотом.

Для сохранения гибкости, долговечности и предупреждения коррозии стальных тросов стоячего такелажа их следует периодически обрабатывать смазочными материалами (тирами), не содержащими кислот и щелочей. Тируют трос сначала поперек, а потом вдоль прядей, не допуская потеков. Тир следует периодически подогревать. При работе с ним необходимо надевать защитные очки, укрыть шею и кисти рук. Для предохранения деревянной палубы от капель тира ее посыпают мокрыми опилками или скатывают водой. Не реже одного раза в месяц тросы бегучего такелажа покрывают нейтральным салом или тавотом. этом рекомендуется брать последний шлаг в «захлест». Свободные концы лопарей скатывают в бухты и укладывают в специальные корзины или подвешивают с таким расчетом, чтобы нижние концы бухт не доставали до палубы на 15-20 см.

этом рекомендуется брать последний шлаг в «захлест». Свободные концы лопарей скатывают в бухты и укладывают в специальные корзины или подвешивают с таким расчетом, чтобы нижние концы бухт не доставали до палубы на 15-20 см.

УХОД ЗА СУДОВОЙ РЕЗИНОЙ

УХОД ЗА СУДОВОЙ РЕЗИНОЙ На всех современных судах очень широкое применение находят изделия из резины. В основном их применяют в качестве уплотнительного материала для обеспечения герметичности всевозможных судовых закрытий (дверей, люков, крышек трюмов, иллюминаторов, крышек горловин отсеков и пр.).

На всех современных судах очень широкое применение находят изделия из резины. В основном их применяют в качестве уплотнительного материала для обеспечения герметичности всевозможных судовых закрытий (дверей, люков, крышек трюмов, иллюминаторов, крышек горловин отсеков и пр.). профили замкнутой формы.

профили замкнутой формы. При осмотре резиновых уплотнителей обращают внимание на наличие трещин, остаточную деформацию («выжатость»), потерю эластичности и другие повреждения резины, а также на степень её изношенности.

При осмотре резиновых уплотнителей обращают внимание на наличие трещин, остаточную деформацию («выжатость»), потерю эластичности и другие повреждения резины, а также на степень её изношенности.  Замена резиновых уплотнителей на крышках трюмов является очень ответственной и дорогостоящей операцией, требующей определённых навыков и знаний, а также тщательного изучения судовой технической документации. В случае необходимости она производится по прямому указанию капитана и по согласованию с компанией под непосредственным наблюдением старпома. Замену уплотнения крышек трюмов всё-таки лучше производить периодически, привлекая для этого береговых специалистов.

Замена резиновых уплотнителей на крышках трюмов является очень ответственной и дорогостоящей операцией, требующей определённых навыков и знаний, а также тщательного изучения судовой технической документации. В случае необходимости она производится по прямому указанию капитана и по согласованию с компанией под непосредственным наблюдением старпома. Замену уплотнения крышек трюмов всё-таки лучше производить периодически, привлекая для этого береговых специалистов. Горизонтально уложенная уплотнительная резина на крышках грузовых трюмов выжимается под действием веса самих крышек. Однако на сильном волнении крышки могут слегка приподниматься, «играя» по вертикали вследствии потери веса. При этом обжатие резины ухудшается, и забортная вода может попасть в трюм. Чтобы этого не произошло, крышки трюмов фиксируются по бокам специальными быстродействующими задрайками – «клитсами» (рис. слева). Это регулируемые подпружиненные приспособления, которые должны быстро ставится и отдаваться при помощи ломиков, длинных металлических сваек либо других рычагов (6). В качестве пружинящего элемента, работающего на сжатие, используются шайбы (иногда пару шайб) в несколько сантиметров высотой (4), изготовленные из жёсткой резины с отверстием по центру под шток с резьбой на конце (3). Шайбы не должны быть растресканы, повреждены, деформированы. Выбракованные шайбы заменяют на новые. Сверху и снизу на резиновые шайбы накладываются металлические шайбы того-же диаметра. Между резиновой шайбой и штоком в отверстие вставляется металлическая муфта. 70% Длина рабочей части штока регулируется гайкой (1), накрученной

Горизонтально уложенная уплотнительная резина на крышках грузовых трюмов выжимается под действием веса самих крышек. Однако на сильном волнении крышки могут слегка приподниматься, «играя» по вертикали вследствии потери веса. При этом обжатие резины ухудшается, и забортная вода может попасть в трюм. Чтобы этого не произошло, крышки трюмов фиксируются по бокам специальными быстродействующими задрайками – «клитсами» (рис. слева). Это регулируемые подпружиненные приспособления, которые должны быстро ставится и отдаваться при помощи ломиков, длинных металлических сваек либо других рычагов (6). В качестве пружинящего элемента, работающего на сжатие, используются шайбы (иногда пару шайб) в несколько сантиметров высотой (4), изготовленные из жёсткой резины с отверстием по центру под шток с резьбой на конце (3). Шайбы не должны быть растресканы, повреждены, деформированы. Выбракованные шайбы заменяют на новые. Сверху и снизу на резиновые шайбы накладываются металлические шайбы того-же диаметра. Между резиновой шайбой и штоком в отверстие вставляется металлическая муфта. 70% Длина рабочей части штока регулируется гайкой (1), накрученной  поверх металлических шайб либо с конца штока (3). Изменяя эту длину, регулируют жёсткость клитсы. Нормально отрегулированная клитса должна с умеренным усилием отдаваться и ставиться при помощи рычага, но не руками и тем более не должна отдаваться самопроизвольно. Головки задраек (5) должны быть расхожены и не иметь перекосов и износа в местах их посадки на зубцы (2), приваренные к крышке либо к комингсу трюма. Штоки должны быть не погнуты, расхожены, покрашены и смазаны, без какой-либо ржавчины на резьбовой части. Некото

поверх металлических шайб либо с конца штока (3). Изменяя эту длину, регулируют жёсткость клитсы. Нормально отрегулированная клитса должна с умеренным усилием отдаваться и ставиться при помощи рычага, но не руками и тем более не должна отдаваться самопроизвольно. Головки задраек (5) должны быть расхожены и не иметь перекосов и износа в местах их посадки на зубцы (2), приваренные к крышке либо к комингсу трюма. Штоки должны быть не погнуты, расхожены, покрашены и смазаны, без какой-либо ржавчины на резьбовой части. Некото  рые нерадивые матросы и даже боцмана вместо регулировки длины рабочей части штока и своевременной замены резиновых шайб, делают подмотки ветошью под металлические шайбы. Этой порочной практики следует избегать. Перед каждым открытием трюма не забывайте удостовериться в отдаче всех быстродействующих задраек, проходя по всему периметру комингса трюма.

рые нерадивые матросы и даже боцмана вместо регулировки длины рабочей части штока и своевременной замены резиновых шайб, делают подмотки ветошью под металлические шайбы. Этой порочной практики следует избегать. Перед каждым открытием трюма не забывайте удостовериться в отдаче всех быстродействующих задраек, проходя по всему периметру комингса трюма. шите избавляться от них. Разрезав шланг на повреждённом месте, вы получите два коротких шланга. Короткие обрезки шлангов, разрезанные вдоль, незаменимы при использовании их в качестве подкладок под трущиеся швартовные концы. На жёсткие и гофрированные шланги в повреждённых местах можно наложить бандаж из ветоши, пропитанной водостойким или эпоксидным клеем, либо тонкой резиновой полоски наподобие медицинского жгута. Куски шлангов можно срастить, вставив вовнутрь трубку или штуцер «ёлка» с внешним диаметром, соответствующим внутреннему диаметру шланга. При этом трубка или штуцер закрепляется хомутами или тугими проволочными марками, скрутками, положенными на шланг. Стволы и ствольные головки закрепляются аналогично. Если арматура очень туго заходит внутрь шланга, используйте мыльный раствор или вазелин, избегая пользоваться машинным маслом или густой смазкой.

шите избавляться от них. Разрезав шланг на повреждённом месте, вы получите два коротких шланга. Короткие обрезки шлангов, разрезанные вдоль, незаменимы при использовании их в качестве подкладок под трущиеся швартовные концы. На жёсткие и гофрированные шланги в повреждённых местах можно наложить бандаж из ветоши, пропитанной водостойким или эпоксидным клеем, либо тонкой резиновой полоски наподобие медицинского жгута. Куски шлангов можно срастить, вставив вовнутрь трубку или штуцер «ёлка» с внешним диаметром, соответствующим внутреннему диаметру шланга. При этом трубка или штуцер закрепляется хомутами или тугими проволочными марками, скрутками, положенными на шланг. Стволы и ствольные головки закрепляются аналогично. Если арматура очень туго заходит внутрь шланга, используйте мыльный раствор или вазелин, избегая пользоваться машинным маслом или густой смазкой.