Введение

Гидропривод – совокупность устройств (в том числе один или несколько объемных гидродвигателей), воздействующих на рабочую жидкость таким образом, что свойства каждого элемента могут оказывать влияние на состояние рабочей жидкости во всех элементах системы. Гидропривод предназначен для приведения в движение механизмов и машин посредством рабочей жидкости под давлением. Гидроприводы являются интенсивно развивающейся подотраслью современного машиностроения. В металлорежущих станках гидравлические системы широко применяются в крупном серийном производстве. Также применение в устройствах и приборах контроля. В современных токарных автоматах применяется гидросистема, управляемая программно, посредством контроллеров и обработкой деталей по копиру, что обеспечивает высокую точность обработки. Все элементы управления основными операциями, главными и вспомогательными движениями, зажимами заготовок, а также приводы держателей и столов управляются гидравлически. Характерными признаками современных гидравлических систем управления являются: точность, большие усилия и бесступенчатое регулирование скорости. Преимущество гидросистемы в том, что устройства, использующие энергию, передаваемую посредством жидкости, способны развивать большие усилия, при малом весе и габаритах, т.е. обладают большой удельной мощностью. Поэтому она используется чаще всего в автономных, агрегатных системах в качестве силового элемента управления узлов и механизмов машин, поточных линий. Простейший гидропривод, состоит из объемного насоса (ведущее звено), объемного гидродвигателя (ведомое звено), резервуара для рабочей жидкости и трубопроводов. Но, как правило, дополнительно используются гидравлические аппараты – дроссели, распределители, клапаны давления, обратные клапаны, регуляторы потока и многие другие, которые соединяются между собой гидравлическими магистралями.

Исходные данные

Нагрузка: 400 кг

Скорость быстрого подвода: V= 0.4 м/мин

Рабочая подача: V1 = 0.2 м/мин

Диаметр поршня: Dп = 60 мм = 6 см

Диаметр штока: dшт = 20 мм = 2 см

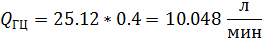

Рис. 1 – Схема гидропривода

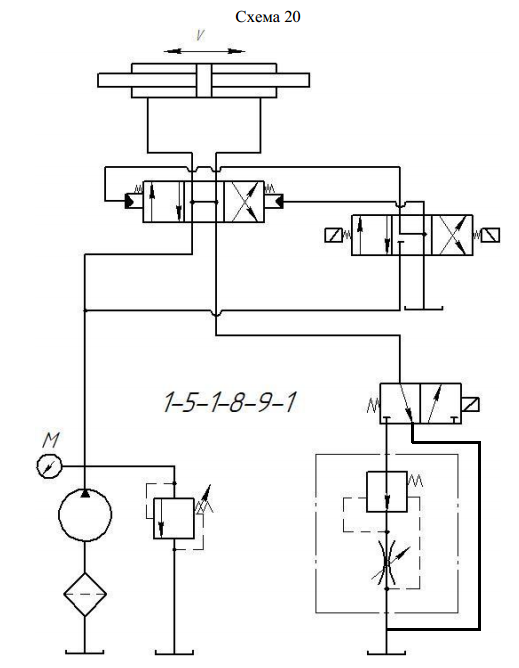

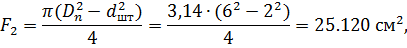

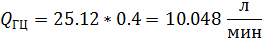

Расчет основных параметров в гидравлической системе

Для того, чтобы подобрать все элементы гидросистемы необходимо провести расчет основных параметров.

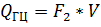

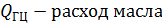

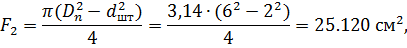

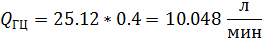

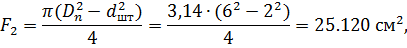

,

,

где  ,

,  – скорость быстрого отвода, мм/мин,

– скорость быстрого отвода, мм/мин,  – рабочая площадь цилиндра при отводе, см2.

– рабочая площадь цилиндра при отводе, см2.

Где  – диаметр поршневого цилиндра,

– диаметр поршневого цилиндра,  - диаметр штока.

- диаметр штока.

Р =  =

=  =15.924 кгс/см2 = 1.56 МПа;

=15.924 кгс/см2 = 1.56 МПа;

Где Р - давление, R – нагрузка, F1 = F2 – рабочая площадь цилиндра на рабочем ходу, см2.

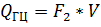

Оптимизация схемы

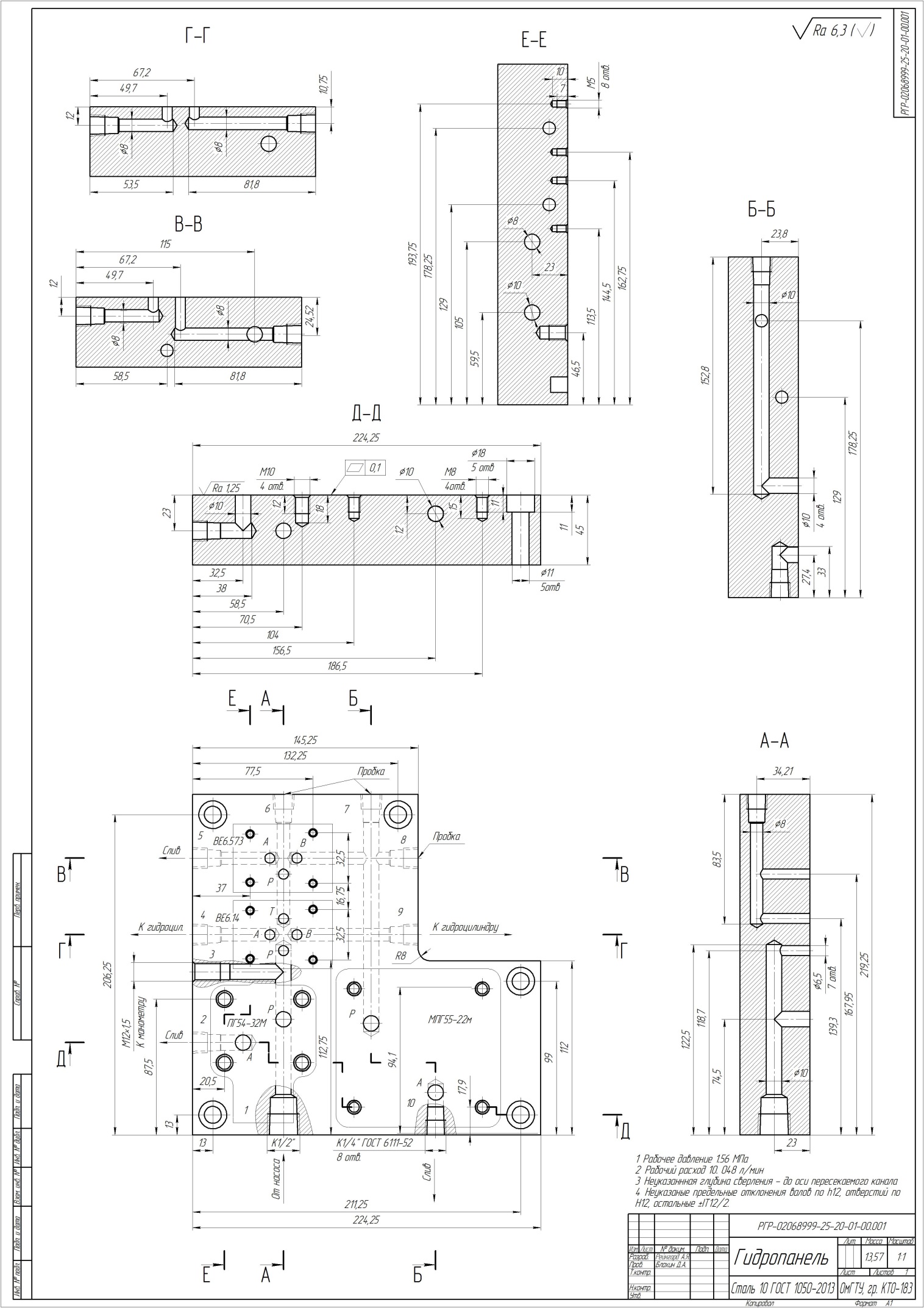

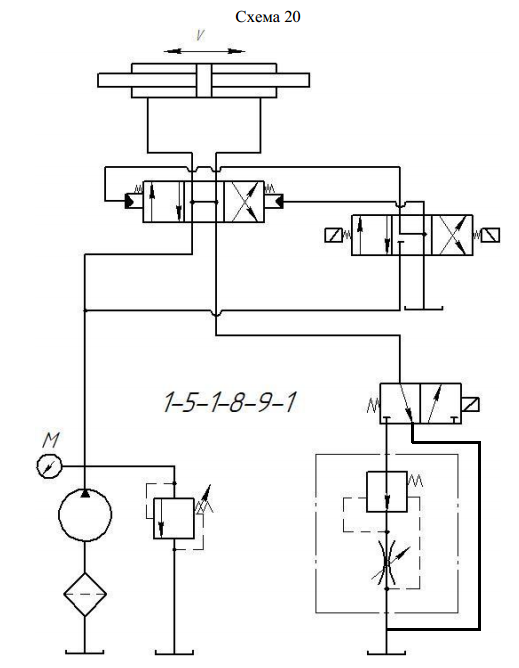

На основании полученных расчетов, для наиболее эффективной работы гидросистемы с технической и экономической точек зрения, в исходную схему (рис.1) были внесены некоторые изменения. Т.к. максимальный расход рабочей жидкости получился небольшим, рабочее давление тоже, то в гидрораспределителе не будут возникать больших динамических и статических осевых сил, действующих на золотник, т.е. необходимости в больших усилиях управления нет. Следовательно, гидравлическое управление распределителем будет излишним, достаточно электроуправления. Также был пересмотрен способ фильтрации. Всасывающие фильтры ухудшают всасывание рабочей жидкости насосом, поэтому их, как правило, изготавливают с тонкостью фильтрации до 80 мкм, либо они получаются сильно громоздкими и дорогими. Поэтому, для достижения нужной тонкости фильтрации, без больших потерь давления во всасывающей линии, в данной схеме лучше использовать комбинацию всасывающего и сливного насосов. Соединение труб выполняется с помощью тройников. После оптимизации схема выглядит следующим образом: (рис. 2).

Рис. 2 – Оптимизированная схема гидропривода

1-5-1-8-9-1

1-Исходное положение «стоп»

Движение рабочей жидкости: бак – фильтр– насос– манометр – клапан давления – трехпозиционный распределитель (среднее положение, выключен) – двухпозиционный распределитель (выключен, правое положение) – фильтр – бак. Рабочая жидкость свободно сливается в бак, а гидроцилиндр неподвижен.

5-Рабочая подача

Движение рабочей жидкости: бак – фильтр – насос – манометр – клапан давления – трехпозиционный распределитель (крайняя правая позиция, включен левый электромагнит) – Поршневая полость гидроцилиндра (поршень со штоком движется слева направо) –> штоковая полость гидроцилиндра – трехпозиционный распределитель (правая позиция) – двухпозиционный распределитель (левая позиция, включен правый электромагнит) – регулятор расхода (через регулятор) – фильтр – бак

1-Исходное положение «стоп»

8-Реверс

Наименование элемента цикла «Реверс» подразумевает в данном случае переключение позиции распределителя в крайнее левое положение (по схеме на рис 1). При этом отключается левый электромагнит и включается толкающий правый электромагнит, что позволяет установить крайнюю правую позицию золотника, то есть перенаправить потоки для гидроцилиндра.

9-Быстрый отвод

Движение рабочей жидкости: бак – фильтр – насос – манометр – клапан давления – трехпозиционный распределитель (крайняя левая позиция) – штоковая полость гидроцилиндра (быстрый отвод влево по схеме) –> поршневая полость гидроцилиндра – двухпозиционный распределитель (левая позиция) – регулятор расхода (через регулятор) – фильтр – бак.

1-Исходное положение «стоп»

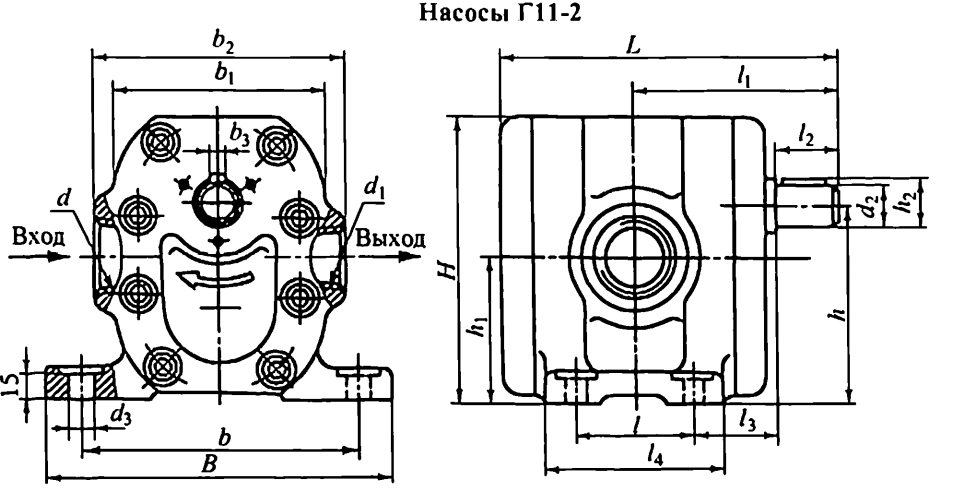

Насос

Насос преобразует энергию движения ведущего звена (вала) в энергию потока масла. Это достигается за счет изменения объема рабочих камер, герметично отделенных друг от друга. В процессе работы самовсасывающие насосы создают разрежение (вакуум) в камерах, объем которых увеличивается, в результате чего масло всасывается из бака и заполняет эти камеры, и одновременно вытесняет масло в напорную линию из камер, объем которых уменьшается, а несамовсасывающие насосы реализуют лишь последнюю функцию.

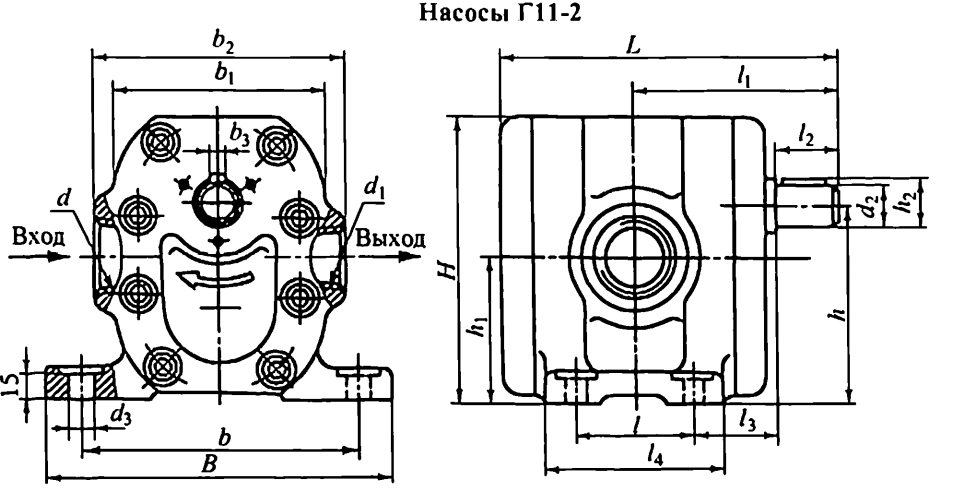

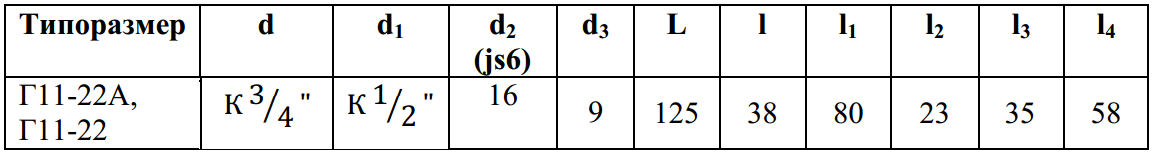

Ввиду малых значений давления и расхода, требуемых для обеспечения необходимых скорости перемещения и усилия на рабочем органе, наиболее подходящим является насос шестеренный Г11-22А. (рис.2)

Рис. 3 – Насос шестеренный Г11-22А

Таблица 1– Параметры насоса

| Рабочий объем, см3

| 11.2

|

| Номинальная подача, л/мин

| 12.3

|

| Номинальная мощность, кВт

| 1

|

| Частота вращения мин-1

Номинальная

Максимальная

Минимальная

|

1450

1800

600

|

| Номинальное (максимальное) давление на выходе p. МПа

| 2.5 (3)

|

| Масса, кг

| 6

|

Нижний предел вязкости перекачиваемой жидкости ограничивается ее смазывающей способностью, верхний – мощностью электродвигателя и всасывающей способностью насоса.

Масляные системы должны быть оснащены фильтрами с номинальной тонкостью фильтрации не более 40 мкм, установленными на напорной или сливной магистрали.

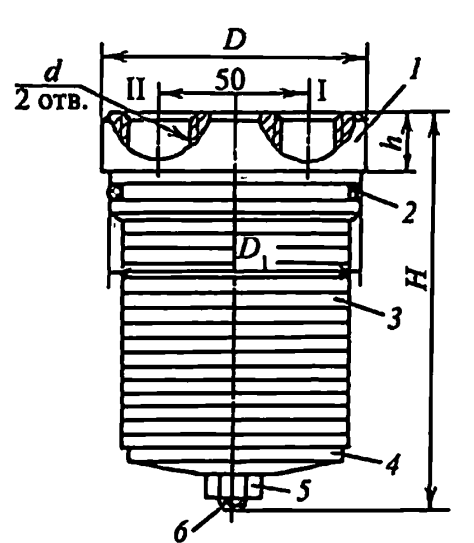

Фильтры

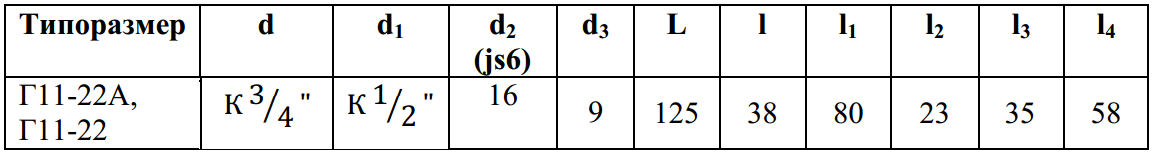

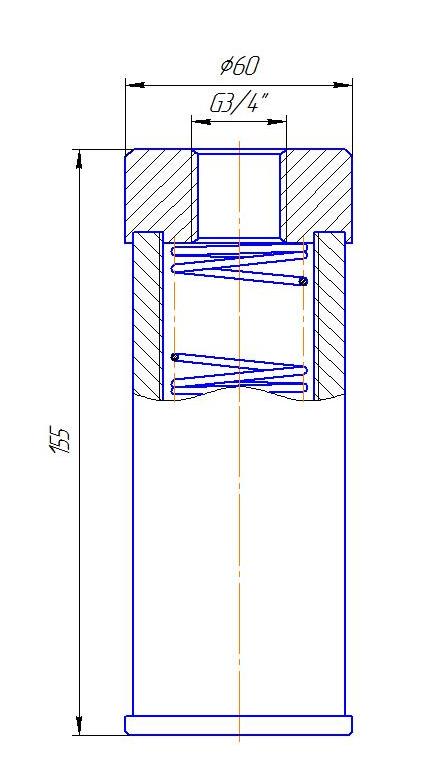

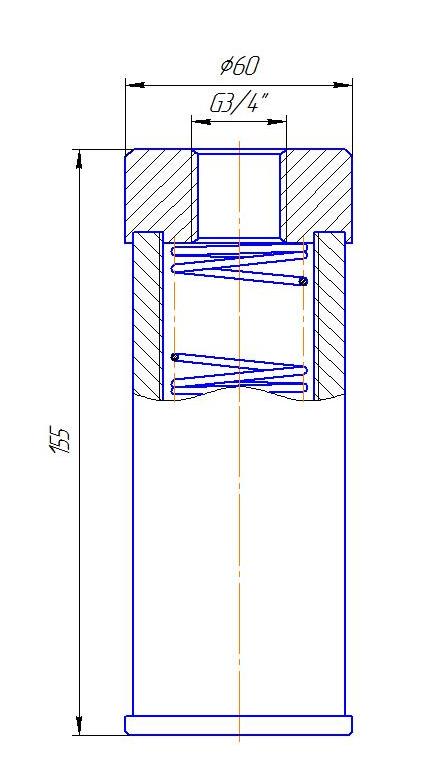

Фильтр сетчатый всасывающий (приемный) предназначен для очистки от механических загрязнений минеральных масел вязкостью 10-300 мм2/с при температуре окружающей среды 10-55°С в гидравлических и смазочных системах металлорежущих станков и других машин. Приемные фильтры по ОСТ2 С41-2-80 монтируются непосредственно на нижнем конце всасывающей трубы насоса. Поскольку приемные фильтры ухудшают всасывающую способность насоса, то их нужно выбирать с запасом пропускной способности. Кроме того, с повышением тонкости фильтрации, повышается и перепад давления, создаваемый фильтром. Вследствие этого приемные фильтры с высокой тонкостью фильтрации получаются достаточно дорогими и громоздкими. Поэтому целесообразно использовать комбинацию всасывающего и сливного фильтров. Фильтры необходимо подбирать по расходу рабочей жидкости и по необходимой тонкости фильтрации. В соответствии с этим в комбинацию к всасывающему фильтру по ОСТ2 С41-2-80 был выбран сливной 0,04 АСЧ42-54

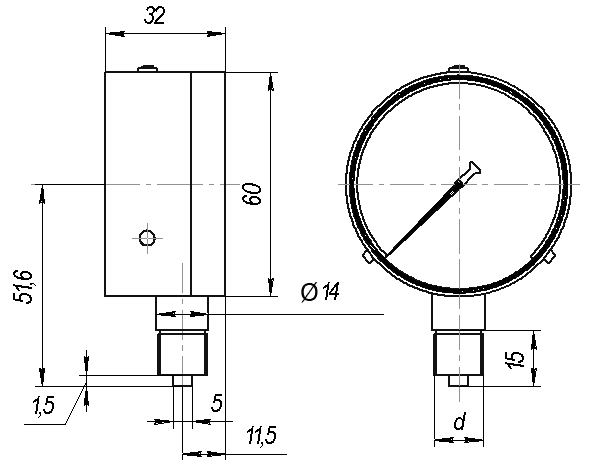

Рис. 4 – Всасывающий фильтр по ОСТ2 С41-2-80

Таблица 2 – Параметры: фильтра по ОСТ2 С41-2-80

| Номинальная пропускная способность, л/мин

| 32

|

| Номинальная тонкость фильтрации, мкм

| 80

|

| Масса, кг

| 0,27

|

| присоединительная резьба d по ГОСТ 6357-81

| Труб. 3/4"

|

| Условный проход Dу, мм

| 20

|

| D, мм

| 60

|

| H, мм

| 155

|

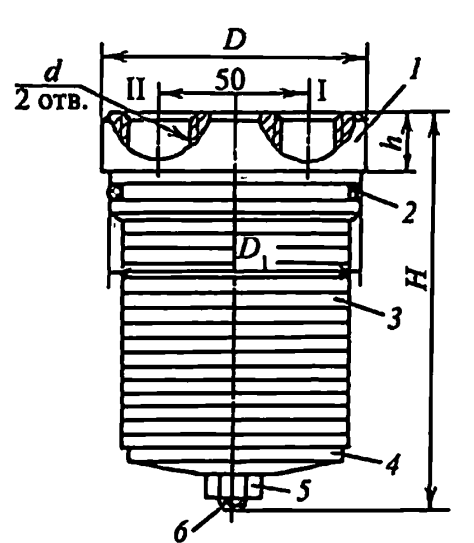

Рис. 5 – сливной фильтр 0,04 АСЧ42-54

Таблица 3 – Параметры: фильтра 0,04 АСЧ42-54

| Номинальная пропускная способность, л/мин

| 16

|

| Номинальная тонкость фильтрации, мкм

| 40

|

| Масса, кг

| 1,05

|

| присоединительная резьба d

| К 3/4"

|

| Условный проход Dу, мм

| 25

|

| D, мм

| 100

|

| H, мм

| 155

|

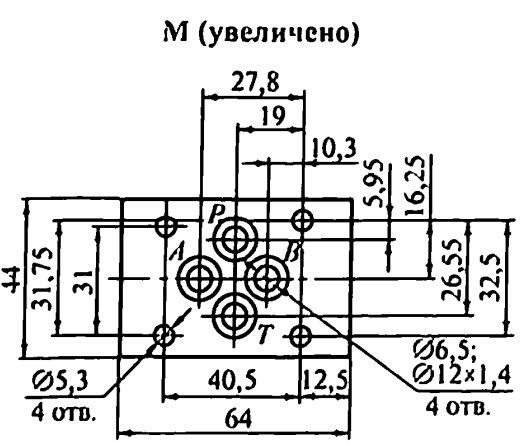

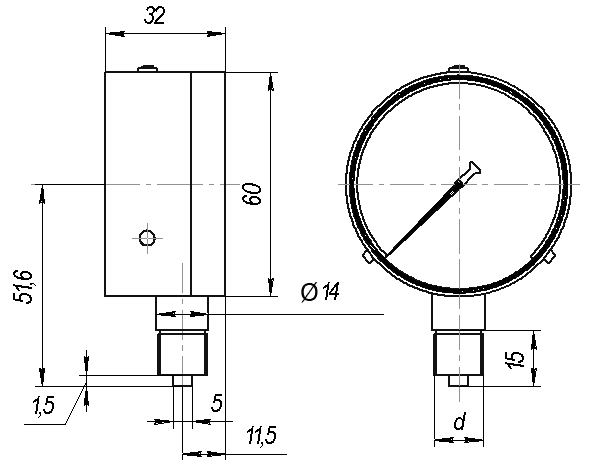

Манометр

Манометр – это прибор, который предназначен для визуального контроля давления. Для того чтобы подобрать манометр нужно знать максимальное давление на выходе насоса. Если максимальное давление выше диапазона измерения манометра, то он будет поврежден, если на порядок ниже верхнего предела измерения, то буден низкая точность измерения. Поэтому даипазон измерения должен быть оптимальным. У подобранного насоса давление на выходе составляет 2.5 МПа. Согласно этому был выбран манометр (рис. 6).

Рис. 6 – Манометр МТП-1М по ТУ 25-7310.0045-87

Таблица 4 – Характеристики манометра

| Предел измерений кгс/см2

| 0…40

|

| Класс точности

| 2,5

|

| Резьба

| М12×1,5

|

Гидрораспределитель

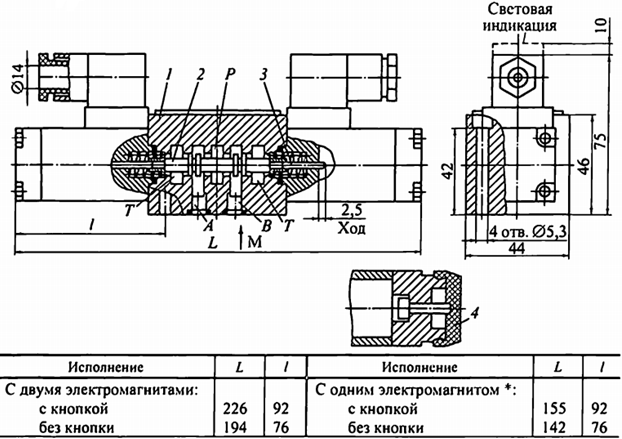

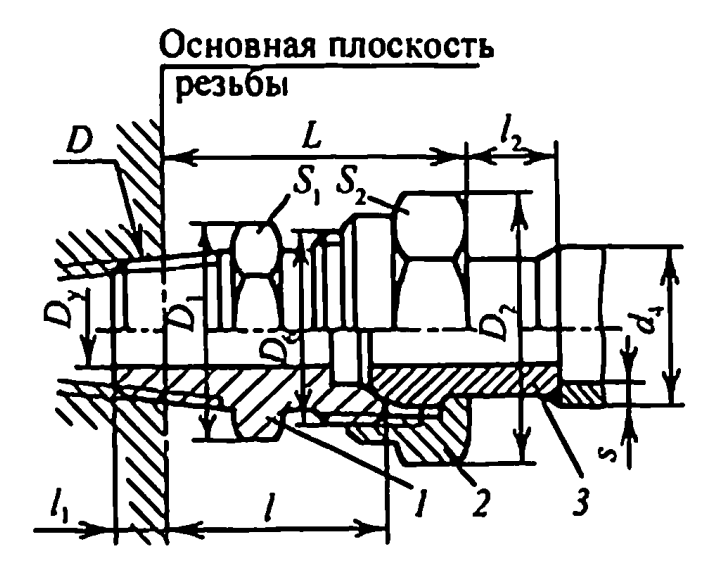

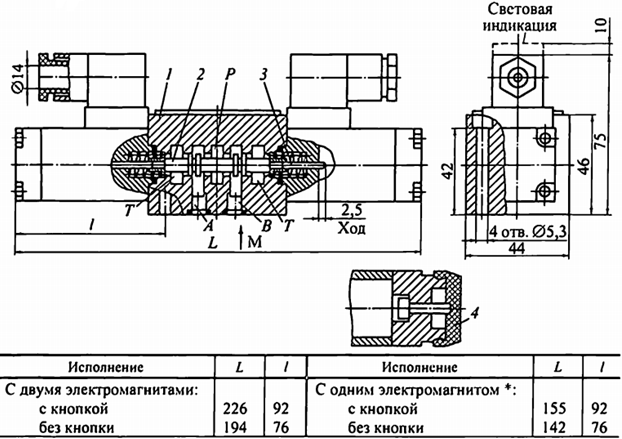

Гидрораспределители предназначены для изменения направления, пуска и останова потока рабочей жидкости в двух или более линиях в зависимости от наличия внешнего управляющего воздействия. Они позволяют реверсировать движение рабочих органов, останавливать рабочие органы, а также выполнять другие операции в соответствии с гидросхемой распределителя. Бывают золотникового, кранового или седельного типа. Гидрораспределитель подбирается по расходу жидкости. При рабочей подаче, расход жидкости будет меньше, а расход при быстром отводе жидкости в слив будет максимальным для гидросистемы, поэтому в соответствии со схемой подключения, были выбраны распределители ВЕ6.14 и ВЕ6.573. Распределитель ВЕ6 – золотникового типа с электроуправлением. Запорно-регулирующий элемент имеет вид золотника с осевым движением.

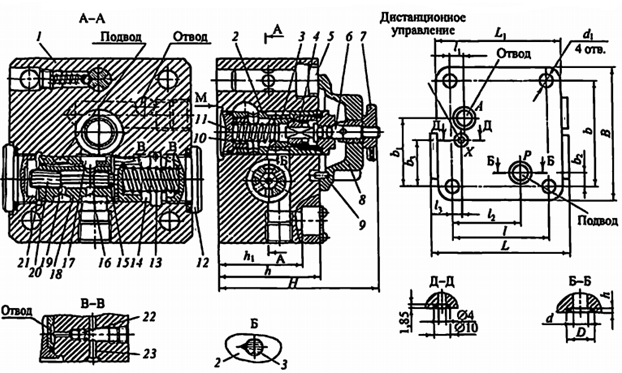

Рис.7 – Гидрораспределитель с электроуправлением ВЕ6, конструкция и размеры

Рис.8 – Гидрораспределитель ВЕ6 вид М

Таблица 5 – Основные параметры гидрораспределителя ВЕ6.

| Диаметр условного прохода, мм

| 6

|

| Расход масла, л/мин:

- номинальный

- максимальный

|

12,5…16

12,5…30

|

| Давление МПа.

Номинальное

В сливной линии не более

|

32

6

|

| Время срабатывания с.

| 0.02…0.04

|

| Масса, кг, не более

| 1.6

|

Клапан разности давления

Клапаны давления ограничивают, поддерживают или регулируют давление в гидросистеме. Клапан разности давления предохраняет гидропривод от давления, превышающего установленное значение, а также может регулировать разность давлений между потоками. В данной схеме он выполняет функцию переливного клапана, поддерживая рабочее давление на установленном уровне. При выборе клапана ориентируются на давление на выходе насоса, а также на его расход, чтоб в случае аварии в гидросистеме клапан был в состоянии всю жидкость подаваемую насосом слить в бак. Гидроклапаны давления по сравнению с предохранительными клапанами прямого действия дороже, но более устойчиво работают, благодаря демпфированию автоколебаний золотника. Золотник - запорный элемент, выполняющий коммутацию рабочей жидкости в системе со сливной линией.

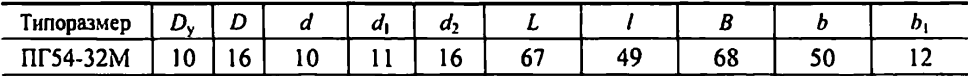

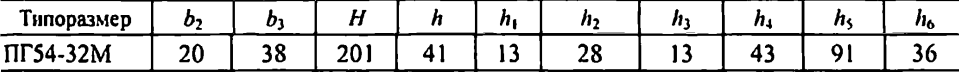

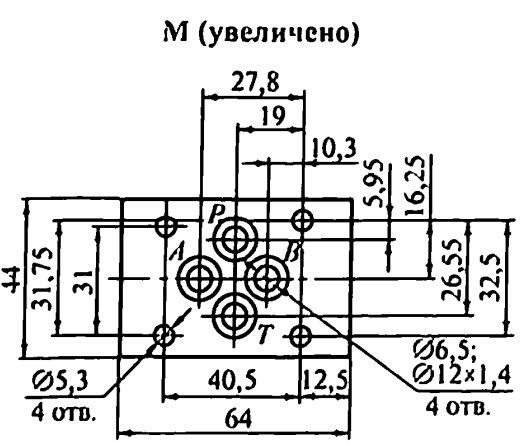

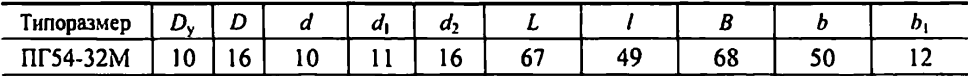

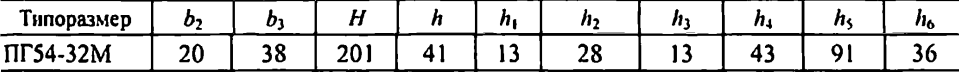

Рис. 9 – Клапан разности давления ПГ54-32М

Рис. 9 – Клапан разности давления ПГ54-32М

Таблица 6 – Основные параметры клапана ПГ 54-32М.

| Параметры, единицы измерения

| Значения

|

| Условный проход, мм

| 10

|

| Номинально давление на входе, МПа

| 20

|

| Номинальный расход, л/мин

| 35

|

| Масса, кг

| 2.55

|

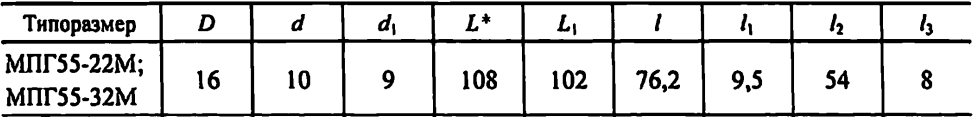

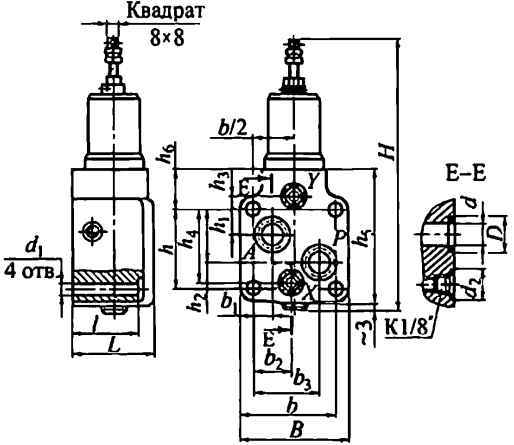

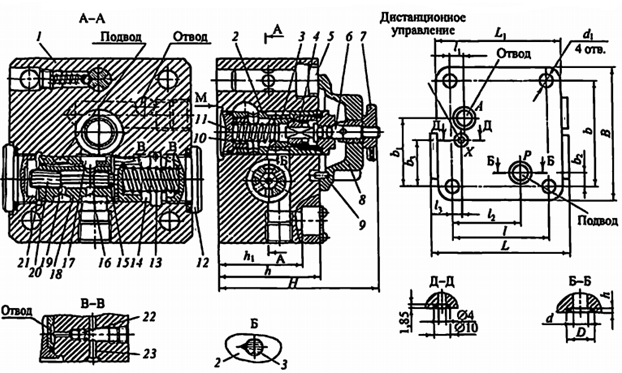

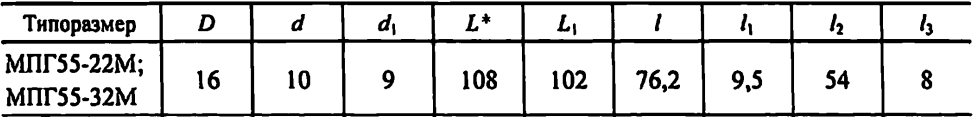

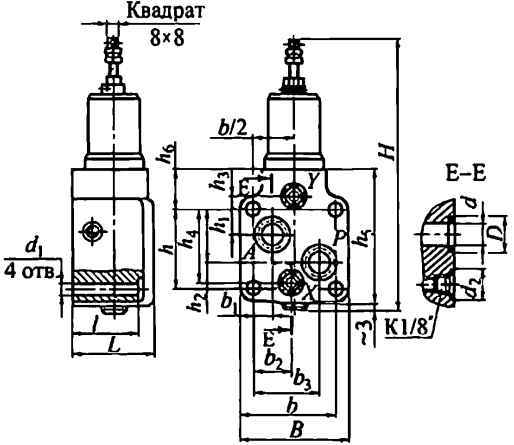

Регулятор расхода

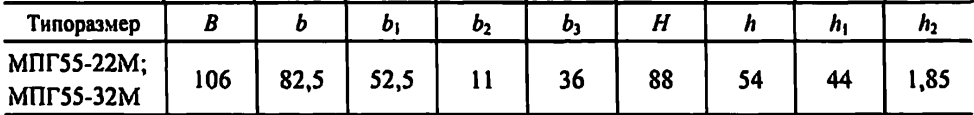

Регулятор расхода представляет собой комбинацию дросселя с регулятором, поддерживающим постоянный перепад давлений на дросселирующей щели, благодаря чему практически исключается зависимость расхода от нагрузки. Регулятор предназначен для поддержания установленной скорости перемещения рабочих органов в гидросистемах станков и других стационарных машин независимо от нагрузки, в широком диапазоне давлений. Достигается это благодаря поддержанию постоянного перепада давления на дросселирующей щели (0,2…0,3 МПа). Также, чтобы снизить влияние температуры масла на установленный расход, кромки дросселирующей щели выполняют острыми. Существует три основных варианта подключения регулятора в гидросхеме: на входе, на выходе, либо в ответвлении. В данной схеме подключение на выходе. В соответствии с исходными даннымми, по расходу, давлению и схеме подключения выбран двухлинейный регулятор расхода МПГ55-22м, который состоит из комбинации дросселя ПГ77-1 с регулятором. Есть возможность подключения дистанционного управления.

Рис.10 – Конструкция и размеры, мм регулятора МПГ55-22м

Таблица 7 – Параметры МПГ55-22м

| Условный проход, мм

| 10

|

| Номинальное давление, МПа

| 20

|

| Расход жидкости номинальный, л/мин

| 25

|

| Масса, кг

| 4,5

|

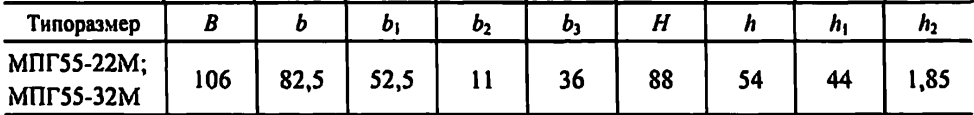

Штуцер

Штуцер – это крепежная деталь служит для обеспечения герметичного соединения гидроаппаратуры, гидропанели или какой–либо емкости с трубопроводной арматурой.

Выбрано соединение с шаровым ниппелем по ОСТ2 Г91-26-78. В таких соединениях стальной трубопровод приваривается к ниппелю, на который предварительно надевается накидная гайка. При затяжке последней сферическая поверхность ниппеля плотно прижимается к конической поверхности штуцера, герметизируя соединение. Таких соединениях нет необходимости применять прецизионные трубы. Достаточно брать стальные бесшовные холоднодеформированные. Допустимое давление – 16 МПа.

Штуцера выбраны с резьбой К1/4, только один на К1/2 на входе от насоса (чтоб не монтировать переходник). Таким образом, минимальный условный диаметр прохода в трубопроводной арматуре Dy = 8 мм.

Рис. 12 – Соединение концевое ОСТ2 Г91-26-78

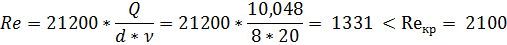

Был произведен расчет на потерю давления. Максимальный расход Q=10.048 л/мин, Dy = 8 мм в штуцере с резьбой К1/4, вязкость масла принимаем равным ν = 20 мм2 /с. Посчитаем число Рейнольдса и сравним с критическим значением для гладких круглых труб: Reкр=2100.

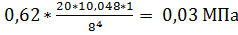

Поскольку значение числа Рейнольдса получилось меньше критического, то режим течения жидкости будет ламинарным. Поэтому перепад давления на один метр трубопровода (L=1 м) считаем по формуле:

∆p = 0,62(ν*Q*L)/d2 =

Таким образом, потеря давления на один погонный метр при Dy = 8 мм составляет около 0.03 МПа/м. Поэтому, с экономической и технологической точек зрения, нецелесообразно брать арматуру большего размера. Т.к. это увеличит металлоемкость, трудоемкость, глубину сверления в гидропанели и стоимость всей установки в целом.

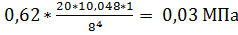

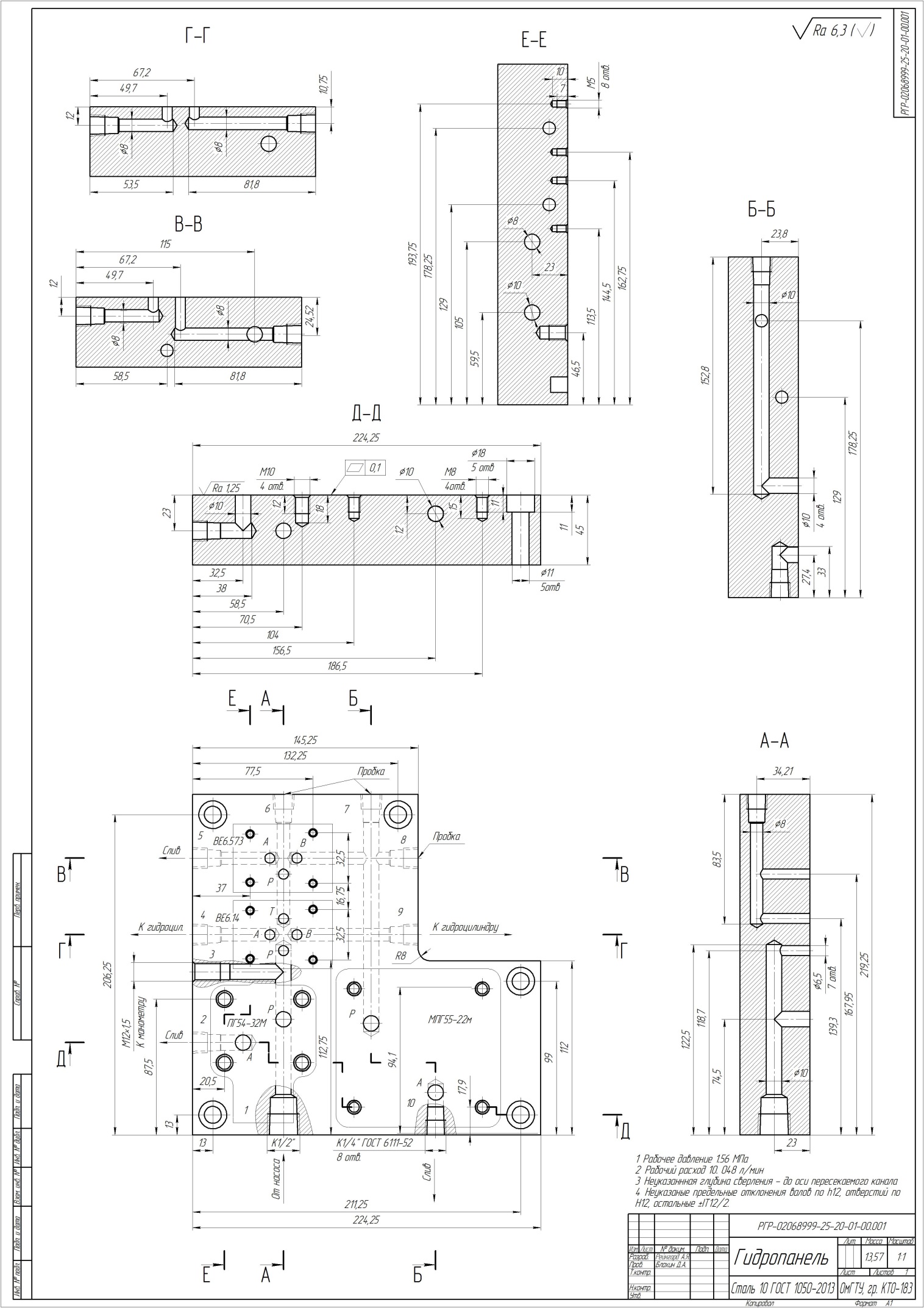

Гидропанель

В результате работы была спроектирована гидропанель с габаритными размерами 224,25х219,25х45мм и весом 13.51 кг. На данную гидропанель было установлено гидрооборудование: клапан давления ПГ54-32М, регулятор расхода МПГМ55-22 и 2 гидрораспределителя ВЕ6.14 и ВЕ6.573. Имеет 10 отверстий, из них 3 заглушены пробкой (6,7,8), 1 отверстие от насоса (1), 2 отверстия к гидроцилиндру (4,9), 3 отверстия для слива жидкости (2,5,10), и 1 отверстие для манометра (3). Жидкость поступает от насоса через отверстие 1. Далее по каналам поступает к клапану и манометру. На клапане давления устанавливается максимальное давление в системе, отслеживать которое можно на манометре. При превышении давления клапан открывается и жидкость сливается через отверстие 2. После клапана жидкость поступает в трехпозиционный четырехходовой распределитель, который в выключенном положении (средняя позиция) подает жидкость на трёхходовой двухпозиционный распределитель. Во включенном положении жидкость подается и принимается с гидроцилиндра через отверстия 4,9 и передается на второй распределитель. Двухпозиционный распределитель в режиме ожидания сливает жидкость в бак через отверстие 10. Во включенном состоянии передает жидкость на регулятор расхода. Регулятор расхода, в свою очередь, с постоянным установленным расходом сливает жидкость в бак через отверстие 10.

Рис.16 Гидропанель

Заключение

В данной расчетно-графической работе произведен расчет основных параметров для гидросистемы, подобрано гидрооборудование, которое соответствует номинальной подаче и давлению в гидросистеме: насос, фильтры, манометр, гидрораспределители, клапаны давления, регулятор расхода. Спроектирована гидропанель в соответствии со всеми параметрами и размерами подобранного оборудования.

Список используемой литературы

1. Свешников, В.К. Станочные гидроприводы: справочник/ В.К. Свешников, А.А. Усов. – Москва: Машиностроение, 1982. – 464 с.

2. Свешников, В.К. Станочные гидроприводы: справочник/ В.К. Свешников. – Москва: Машиностроение, 2008. – 640 с.

3. Свешников, В.К. Станочные гидпроприводы: справочник/ В.К. Свешников. – Санкт-Петербург: Политехника, 2015 – 627 с.

4. Анурьев, В.И. Справочник конструктора-машиностроителя: в 3 т. Т. 1/ В.И. Анурьев – Москва: Машиностроение, 2001. – 920 с.

5. ОСТ2 Г91-26-78. Соединения концевые. – 1978

6. ГОСТ 12202-66. Пробки резьбовые конические. –– 1966.

7. ГОСТ 6111-52. Конические резьбы. – Москва: Министерство станкостроения. – 1952. – 4 с

Введение

Гидропривод – совокупность устройств (в том числе один или несколько объемных гидродвигателей), воздействующих на рабочую жидкость таким образом, что свойства каждого элемента могут оказывать влияние на состояние рабочей жидкости во всех элементах системы. Гидропривод предназначен для приведения в движение механизмов и машин посредством рабочей жидкости под давлением. Гидроприводы являются интенсивно развивающейся подотраслью современного машиностроения. В металлорежущих станках гидравлические системы широко применяются в крупном серийном производстве. Также применение в устройствах и приборах контроля. В современных токарных автоматах применяется гидросистема, управляемая программно, посредством контроллеров и обработкой деталей по копиру, что обеспечивает высокую точность обработки. Все элементы управления основными операциями, главными и вспомогательными движениями, зажимами заготовок, а также приводы держателей и столов управляются гидравлически. Характерными признаками современных гидравлических систем управления являются: точность, большие усилия и бесступенчатое регулирование скорости. Преимущество гидросистемы в том, что устройства, использующие энергию, передаваемую посредством жидкости, способны развивать большие усилия, при малом весе и габаритах, т.е. обладают большой удельной мощностью. Поэтому она используется чаще всего в автономных, агрегатных системах в качестве силового элемента управления узлов и механизмов машин, поточных линий. Простейший гидропривод, состоит из объемного насоса (ведущее звено), объемного гидродвигателя (ведомое звено), резервуара для рабочей жидкости и трубопроводов. Но, как правило, дополнительно используются гидравлические аппараты – дроссели, распределители, клапаны давления, обратные клапаны, регуляторы потока и многие другие, которые соединяются между собой гидравлическими магистралями.

Исходные данные

Нагрузка: 400 кг

Скорость быстрого подвода: V= 0.4 м/мин

Рабочая подача: V1 = 0.2 м/мин

Диаметр поршня: Dп = 60 мм = 6 см

Диаметр штока: dшт = 20 мм = 2 см

Рис. 1 – Схема гидропривода

Расчет основных параметров в гидравлической системе

Для того, чтобы подобрать все элементы гидросистемы необходимо провести расчет основных параметров.

,

,

где  ,

,  – скорость быстрого отвода, мм/мин,

– скорость быстрого отвода, мм/мин,  – рабочая площадь цилиндра при отводе, см2.

– рабочая площадь цилиндра при отводе, см2.

Где  – диаметр поршневого цилиндра,

– диаметр поршневого цилиндра,  - диаметр штока.

- диаметр штока.

Р =  =

=  =15.924 кгс/см2 = 1.56 МПа;

=15.924 кгс/см2 = 1.56 МПа;

Где Р - давление, R – нагрузка, F1 = F2 – рабочая площадь цилиндра на рабочем ходу, см2.

Оптимизация схемы

На основании полученных расчетов, для наиболее эффективной работы гидросистемы с технической и экономической точек зрения, в исходную схему (рис.1) были внесены некоторые изменения. Т.к. максимальный расход рабочей жидкости получился небольшим, рабочее давление тоже, то в гидрораспределителе не будут возникать больших динамических и статических осевых сил, действующих на золотник, т.е. необходимости в больших усилиях управления нет. Следовательно, гидравлическое управление распределителем будет излишним, достаточно электроуправления. Также был пересмотрен способ фильтрации. Всасывающие фильтры ухудшают всасывание рабочей жидкости насосом, поэтому их, как правило, изготавливают с тонкостью фильтрации до 80 мкм, либо они получаются сильно громоздкими и дорогими. Поэтому, для достижения нужной тонкости фильтрации, без больших потерь давления во всасывающей линии, в данной схеме лучше использовать комбинацию всасывающего и сливного насосов. Соединение труб выполняется с помощью тройников. После оптимизации схема выглядит следующим образом: (рис. 2).

Рис. 2 – Оптимизированная схема гидропривода

,

, ,

,  – скорость быстрого отвода, мм/мин,

– скорость быстрого отвода, мм/мин,  – рабочая площадь цилиндра при отводе, см2.

– рабочая площадь цилиндра при отводе, см2.

– диаметр поршневого цилиндра,

– диаметр поршневого цилиндра,  - диаметр штока.

- диаметр штока.

=

=  =15.924 кгс/см2 = 1.56 МПа;

=15.924 кгс/см2 = 1.56 МПа;

Рис. 9 – Клапан разности давления ПГ54-32М

Рис. 9 – Клапан разности давления ПГ54-32М