Обточка цилиндрических поверхностей

Наружные цилиндрические поверхности обтачивают проходными резцами. При черновой обработке вершина резца может располагаться выше оси центров на 0,01 - 0,03 диаметра заготовки. При этом значение главного угла γ изменяется в сторону отрицательных величин, чем улучшается стойкость резца при работе с ударами и по корке. Резец устанавливают с помощью набора стальных подкладок, число которых для увеличения жесткости его крепления должно быть минимальным, а вылет резца из резцедержателя не должен превышать 1,5 высоты стержня инструмента.

Для получения необходимого диаметра детали резец устанавливают на глубину резания, для чего подводят его до касания с поверхностью вращающейся заготовки, а затем устанавливают поворотное кольцо лимба винта поперечной подачи суппорта в нулевое положение, отводят суппорт вправо и перемещают резец в поперечном направлении на глубину резания. Для обеспечения заданной глубины резания число делений лимба, на которое необходимо повернуть рукоятку винта поперечной подачи:

где t - глубина резания, мм;

с - цена деления лимба, мм (при 100 делениях лимба и шаге винта 5 мм с = 5/100 = 0,05 мм).

После установки глубины резания заготовку обтачивают на длине 2 – 3 мм, останавливают станок и измеряют диаметр обточенной поверхности штангенциркулем или микрометром; затем для обеспечения заданного размера вносят поправку и обтачивают заготовку по всей поверхности.

Обточка конусов

Конические поверхности обрабатывают:

- поворотом поворотной плиты суппорта вместе с резцовыми салазками;

- смещением центра задней бабки;

- с помощью копировальной линейки;

- широким резцом.

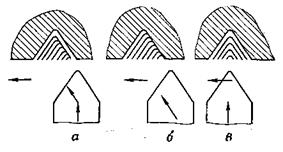

Поворотом поворотной плиты суппорта вместе с резцовыми салазками (рис. 7, а) обрабатывают наружные и внутренние поверхности с любым углом уклона, но сравнительно небольшой длины, ограничиваемой длиной хода резцовых салазок суппорта.

Коническую поверхность обтачивают только при ручной подаче салазок, угол поворота которых определяют по формуле

а - поворотом средней части суппорта; б - смещением центра задней бабки

Рисунок 7 – Методы обточки конусов

Недостатками этого метода обработки конусов являются низкая производительность, невысокая точность и большая шероховатости обрабатываемой поверхности, а также ограниченная длина конуса.

Обработка конусов смещением центра задней бабки позволяет получить наружные конусы сравнительно большой длины при малой конусности. Величина смещения (рис. 7, б) задней бабки в обе стороны от ее среднего положения в зависимости от направления уклона обрабатываемого конуса

При α<8° с достаточной степенью точности можно принять cos α = 1, тогда

При точении конуса на токарном станке 1А616 корпус задней бабки может смещаться с линии центров в поперечном направлении в пределах  10 мм.

10 мм.

Корпус задней бабки (рис. 1, узел 40) смещают в нужную сторону;величину смещения измеряют линейкой на контрольной площадке. Обточку конусов этим способом выполняют с механической продольной подачей, однако точность обработки в этом случае невысокая, так как установка заготовки с перекосом приводит к быстрому износу центровых отверстий и к возможному браку при последующей обработке на других станках. Для предотвращения износа центровых отверстий центра станка нужно заменить на специальные, имеющие на своем конце шарики.

Наружные и внутренние конусы с углом уклона до 10 - 12° обрабатывают с помощью копировальной линейкой. Для этого отсоединяют поперечные салазки суппорта от гайки винта поперечной подачи. Движение на суппорт передается от тяги, жестко связанной с ползуном, который в свою очередь свободно перемещается по линейке.

Наружные и внутренние конусные поверхности длиной не более 20 мм обрабатывают широким резцом. При этом длина главной режущей кромки резца должна быть больше длины конуса, а главный угол в плане равен углу уклона конуса.

Сверление отверстий

Перед сверлением отверстия на токарном станке заготовку устанавливают в патроне и прочно закрепляют; затем подрезают торец и производят зацентровку с помощью центровочного сверла, а при его отсутствии - коротким сверлом с углом при вершине 90°, что исключает участие перемычки в работе в момент врезания сверла и способствует более правильному его направлению по оси отверстия.

Включив вращение шпинделя, перемещают заднюю бабку так, чтобы сверло находилось от торца заготовки на расстоянии 5 – 10 мм. После этого вручную, поворотом маховичка задней бабки, плавно подводят сверло к торцу вращающейся заготовки. Быстро подводить сверло нельзя, так как возможен удар и поломка сверла. Подачу сверла после врезания выполнять плавно, без рывков. Если глубина сверления больше трех диаметров сверла, необходимо периодически выводить сверло из отверстия для его охлаждения и удаления стружки. Особую осторожность следует соблюдать при сверлении сквозных отверстий в момент выхода сверла из отверстия, так как может возникнуть неравномерная нагрузка на режущие кромки сверла и их выкрашивание.

В конце обработки сверло необходимо вывести из отверстия и только после этого остановить станок, в противном случае возможно заедание и поломка сверла.

Растачивание отверстий

Расточка резцами применяется для увеличения диаметра отверстия, полученного сверлением или зенкерованием, и придания отверстию правильной геометрической формы и снижения шероховатости. Метод сравнительно малопроизводителен, так как исключает работу с большой глубиной резания главным образом из-за недостаточной жесткости расточных резцов,

Вылет расточного резца должен быть больше длины растачиваемого отверстия. Вершину резца следует устанавливать на линии оси центров станка, а при чистовом растачивании - на 0,01 - 0,03 диаметра отверстия выше оси.

Расточный резец на требуемый размер устанавливают по лимбу винта поперечной подачи так же, как и при наружном точении, а для обработки глухих отверстий или отверстий ступенчатой формы – еще и по лимбу продольной подачи или с помощью специальных упоров.

Нарезание резьб

Наружную и внутреннюю резьбы нарезают на токарно-винторезном станке резьбовыми резцами, метчиками и плашками. При использовании резцов необходимо согласовать вращение шпинделя и продольное перемещение резца так, чтобы продольная подача суппорта за один оборот шпинделя была точно равна шагу нарезаемой резьбы. Коробка подач большинства современных токарно-винторезных станков позволяет настраивать цепи для получения заданного шага нарезаемой резьбы, а в таблице подач, имеющейся на станке, указывается положение рукояток, соответствующее любому шагу нарезаемых стандартных резьб.

Резьбовой резец устанавливают точно на высоте оси центров станка так, чтобы ось его профиля была перпендикулярна к оси детали. Правильность установки резца контролируют шаблоном (рис. 8): одна из режущих кромок резца должна подходить к боковой стороне выреза шаблона плотно, без просвета. После установки резец закрепляют. Настроив станок, включают вращение шпинделя и подводят резец до касания с поверхностью заготовки. Устанавливают лимб винта поперечной подачи в нулевое положение, отводят суппорт вправо и перемещают резец на глубину резания (до 0,1 мм). Включив маточную гайку, сообщают продольную подачу суппорту.

Рисунок 8 – Шаблон для контроля угла при вершине

и установки резьбового резца

Резьбу нарезают за несколько черновых и чистовых проходов, число которых зависит от шага нарезаемой резьбы: для наружной резьбы с шагом до 2 мм число черновых проходов 3 - 6, а чистовых 2 - 3, при шаге свыше 2 мм число черновых проходов 6 - 9, а чистовых 3 - 4; глубина резания при чистовых проходах составляет 0,05 мм. В конце каждого прохода резец выводят из канавки и обратным вращением шпинделя возвращают суппорт в исходное положение, не выключая маточную гайку.

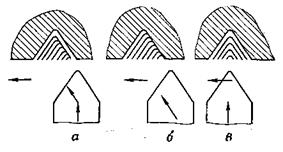

Поперечное перемещение резца на глубину резания возможно несколькими способами:

- при шаге резьбы до 2 мм резец в начале каждого нового прохода перемещают в поперечном направлении на глубину резания и, кроме того, с помощью винта верхних салазок смещают в продольном направлении (рис. 9, а);

а — поперечно-продольное; б — под углом; в — поперечное

Рисунок 9 – Перемещение резца при нарезании резьбы

- если шаг резьбы больше 2 мм, резец перемещают на глубину резания с помощью верхних салазок, установленных под

углом 30° (рис. 9, б), при этом в работе участвует только одна

режущая кромка;

- при чистовых проходах, когда срезаются тонкие стружки и

профилю резьбы придается окончательная форма, резец углубляют

в канавку только поперечной подачей (рис. 9, в).

Вопросы для самопроверки

1 Из каких основных узлов состоит токарно–винторезный станок 1А616? Их назначение.

2 Какие поверхности могут обрабатываться на данном станке?

3 Какой инструмент используется на данном станке?

4 В каком типе производства применяется данный станок?

5 Принадлежности к токарному станку и их назначение.

6Типы токарных резцов.

7 Элементы и геометрия резцов.

8 Какому элементу системы СПИД сообщаются главное движение и движение подачи?

9 Какие приспособления для закрепления деталей применяют на станке 1А616?

10 Когда у станка мод. 1А616 используется ходовой винт?

11 Когда у станка мод. 1А616 используется ходовой вал?

12 Какой технический параметр является характерным для данного станка?

13 Какие максимальные размеры может иметь деталь, обрабатываемая на данном станке?

14 Какие виды режущих инструментов используются на данном станке?

15 Какой рукояткой устанавливают необходимый тип резьбы, а какой – ее требуемый шаг?

16 Заготовки каких деталей обрабатывают в центрах?

17 Способы точения конических поверхностей.

18 Какие валы называют эксцентриковыми и как их обрабатывают на токарных станках?

19 Когда при обработке заготовки применяют люнеты?

20 Каковы особенности настройки станка для нарезания многозаходных резьб?

21 Покажите кинематические цепи станка, обеспечивающие нарезание метрических, дюймовых, модульных и питчевых резьб.

22 Особенности настройки станка при нарезании точных резьб.

ЛИТЕРАТУРА

1. Дальский А. М. и др.Технология конструкционных материалов: Учебник. М.: Машиностроение, 1992.

2. Краткий справочник металлиста М.: Машиностроение, 1987.

3. Некрасов С.С. Обработка материалов резанием. М.: Агропромиздат, 1988.

4. Пугач Н.Ф., Шилов Н.А. Технологическая практика в учебных мастерских. Мн.: Ураджай, 1989.

5. Ящерицын П.И., Ефремов В.Д.Металлорежущие станки: Учебник. Мн.: БГАТУ, 2001.

6. Ящерицын П.И., Еременко М.Л., Жигалко Н.И. Основы резания материалов и режущий инструмент. Мн.: Выш. школа, 1982.

СОДЕРЖАНИЕ

| Введение........................................................................................................

| 3

|

| 1 Порядок выполнения работы......................................................................

| 3

|

| 2 Общие сведения..........................................................................................

| 4

|

| 3 Устройство станка......................................................................................

| 5

|

| 4 Настройка и управление станком...............................................................

| 9

|

| 5 Типы токарных резцов................................................................................

| 15

|

| 6 Элементы и геометрия токарных резцов...................................................

| 15

|

| 7 Работы, выполняемые на токарном станке.................................................

| 20

|

| 7.1 Обточка цилиндрических поверхностей..............................................

| 20

|

| 7.2 Обточка конусов...................................................................................

| 21

|

| 7.3 Сверление отверстий............................................................................

| 23

|

| 7.4 Растачивание отверстий........................................................................

| 24

|

| 7.5 Нарезание резьб....................................................................................

| 25

|

| 8 Вопросы для самопроверки.........................................................................

| 27

|

| Литература.....................................................................................................

| 28

|

10 мм.

10 мм.