Наиболее распространенным режущим инструментом является резец, рабочая часть которого представляет собой клин, проникающий в тело заготовки в процессе ее обработки.

Основными элементами резца являются: головка - режущая часть (рис. 4) и тело (стержень) для закрепления резца в резцедержателе станка.

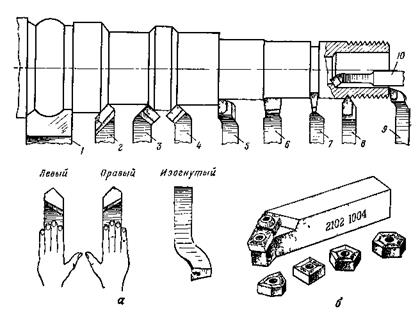

1 - фасонный; 2 - прямой проходной; 3- 5 - отогнутые проходные; б - чистовой; 7 - отрезной оттянутый; 8 - резьбовой; 9 - подрезной; 10 - расточной

Рисунок 3 – Типы токарных резцов (а)

и многогранных неперетачиваемых пластинок (б)

Головка резца включает переднюю поверхность - поверхность, по которой сходит стружка, и задние поверхности (главную и вспомогательную), обращенные к обрабатываемой поверхности заготовки. При заточке этих трех поверхностей образуются режущие кромки. Пересечением передней и главной задней поверхностей образуется главная режущая кромка, выполняющая основную работу резания, а пересечением передней и вспомогательной задней поверхностей – вспомогательная режущая кромка.

Вершина резца - точка сопряжения главной и вспомогательной режущих кромок - в плане имеет радиус закругления и может быть прямолинейной (отрезные резцы).

При точении заготовки различают следующие поверхности и плоскости (рис. 5):

1- главная задняя поверхность; 2 - 1 – плоскость резания; 2 – обраба-

главная режущая кромка; 3 - вершина; тываемая поверхность; 3 – поверх-

4 - передняя поверхность; 5 - тело; ность резания; 4 – обработанная

6 - головка: 7 - вспомогательная поверхность; 5 – основная плоскость

режущая кромка; 8 - вспомогательная Рисунок 5 – Поверхности

задняя поверхность и плоскости при точении

Рисунок 4 – Основные

элементы резца

- обрабатываемую поверхность, с которой снимается стружка;

- обработанную поверхность, с которой срезан слой металла;

- поверхность резания - переходную поверхность между обрабатываемой и обработанной поверхностями, образуемую непосредственно главной режущей кромкой резца;

- основную плоскость - плоскость, параллельную направлениям продольной и поперечной подач;

- плоскость резания - плоскость, касательную к поверхности

резания и проходящую через главную режущую кромку резца;

- главную секущую плоскость - плоскость, перпендикулярную к проекции главной режущей кромки на основную плоскость;

- вспомогательную секущую плоскость - плоскость, перпендикулярную к проекции вспомогательной режущей кромки на основную плоскость.

Углы резца (рис. 6) делят на главные, вспомогательные и углы в плане. Главные углы измеряют в главной секущей плоскости: это главный задний угол α, передний угол γ, угол заострения β и угол резания δ.

Во вспомогательной секущей плоскости измеряют вспомогательный задний угол  .

.

Углы в плане - это главный угол в плане  , вспомогательный угол в плане

, вспомогательный угол в плане  и угол при вершине в плане ε.

и угол при вершине в плане ε.

Главным задним углом α называется угол между главной задней поверхностью и плоскостью резания; служит для уменьшения трения между поверхностью резания и главной задней поверхностью резца и выбирается в пределах от 6 до 12°, при этом большее значение угла берется для мягких и вязких материалов, меньшее - для твердых и хрупких.

Передним углом γ называется угол между передней поверхностью резца и плоскостью, проведенной через главную режущую кромку перпендикулярно к плоскости резания; служит для облегчения схода стружки, уменьшения работы деформации и расхода мощности на резание и выбирается в пределах от -10 до +30°, при этом отрицательные значения назначают для твердосплавных резцов при обработке закаленных сталей, а положительные - при обработке мягких и вязких материалов.

Углом заострения β называется угол между передней и задней поверхностями резца; он определяется по формуле

β = 90° - (α+γ).

Углом резания δ называется угол между передней поверхностью и плоскостью резания; он равен сумме углов α + β.

Главным углом в плане φ называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи; определяется конструктивными особенностями детали, жесткостью системы станок -приспособление - инструмент - деталь (СПИД) и выбирается в пределах от 30 до 90°. С уменьшением угла φ улучшается качество обрабатываемой поверхности, повышается стойкость резца, однако при недостаточной жесткости системы СПИД уменьшение угла φ вызывает

Рисунок 6 – Углы резца

вибрацию заготовки и резца, что приводит к ухудшению шероховатости поверхности. В этом случае применяют резцы с главным углом в плане, равным 60, 75 или 90°.

Вспомогательный угол в плане  - угол между проекцией вспомогательной режущей кромки и направлением подачи - для резцов различных типов выбирается от 5 до 45°.

- угол между проекцией вспомогательной режущей кромки и направлением подачи - для резцов различных типов выбирается от 5 до 45°.

Угол при вершине резца в плане ε - угол между проекциями главной и вспомогательной режущих кромок на основную плоскость - определяется по формуле

ε = 180 – (φ+φ1).

Угол наклона главной режущей кромки λ - угол между главной режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости, определяет направление схода стружки и обеспечивает необходимую прочность вершины резца, может быть положительным (если вершина резца является низшей точкой главной режущей кромки), отрицательным (если вершина резца является наивысшей точкой главной режущей кромки) и равным нулю (если главная режущая кромка параллельна основной плоскости); при черновой обработке выбирается в пределах от 4 до 20°, при чистовой - от 0 до -5°.

Ручную заточку резцов выполняют на заточном станке ЭЗС-2 или на точильно-шлифовальном станке модели 3Б633, при этом для заточки быстрорежущих резцов рекомендуется установить шлифовальный круг из электрокорунда белого зернистостью 16 - 25 и твердостью СМ1 - СМ2, а для резцов, оснащенных пластинками из твердых сплавов, - круг из карбида кремния зеленого зернистостью 16 и твердостью Μ или СМ. Качественную заточку твердосплавных резцов выполняют алмазными кругами. При заточке не следует слишком сильно прижимать резец к шлифовальному кругу. Для охлаждения резца используют ванночку с водой.

.

. , вспомогательный угол в плане

, вспомогательный угол в плане  и угол при вершине в плане ε.

и угол при вершине в плане ε.