Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Интересное:

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Реферат

Записка к курсовой работе содержит: 52 страницы, 3 рисунка.

Объект исследования: план отделения методических печей Рельсобалочный СТАН-900.

Цель работы: спроектировать план отделения методических печей СТАН-900 и выбрать необходимое основное и вспомогательное оборудование, рассчитать и скомпоновать печи в цехе.

В данной работе был выполнен расчет нагрева металла в методической четырехзонной печи; выбор и расчет горения топлива, режима нагрева и горелочных устройств; также рассчитан тепловой баланс печи, рекуператор, дымовой тракт и дымовая труба; спроектировано отделение методических печей в цехе.

МЕТОДИЧЕСКАЯ ПЕЧЬ, НАГРЕВ, РЕКУПЕРАТОР, БЛЮМ, ТЕПЛОВОЙ БАЛЛАНС, ГОРЕЛКА, ФУТЕРОВКА, ДЫМОВОЙ ТРАКТ, ДЫМОВАЯ ТРУБА.

СОДЕРЖАНИЕ

Введение 4

1. Проектирование теплового агрегата 5

2. Выбор режима нагрева металла 7

3. Расчет горения топлива 9

4. Расчет параметров внешнего теплообмена 14

5. Расчет нагрева металла 19

6. Тепловой баланс 28

7. Выбор и расчет топливосжигающих устройств 40

8. Выбор и расчет рекуператора 41

|

|

9. Выбор схемы и расчет дымового тракта 47

10. Расчет количества агрегатов и их компоновка в отделении 51

Перечень ссылок 52

Введение

Нагревательные толкательные печи характеризуются противоточным движением нагреваемого металла и продуктов сгорания, а так же наличием в начале печи (со стороны посада металла) развитой не отапливаемой методической зоны, вследствие чего их часто называют методическими печами.

Методические печи по числу зон нагрева могут быть двух-, трёх - и многозонными с односторонним и двусторонним нагревом металла. При трёхзонном режиме нагрева имеются три теплотехнические зоны, по ходу металла: методическая, в которой повышается температура, сварочная с высокой постоянной температурой и томильная с постоянной температурой, близкой к заданной конечной температуре поверхности металла. Металл толщиной до 100 мм нагревают с одной стороны в печах без нижнего нагрева, а толщиной больше 100 мм - с двух сторон (с нижним нагревом).

Большое значение для работы методических печей имеет способ выдачи металла из печи. Различают торцевую и боковую выдачу металла. При торцевой выдаче необходим толкатель, который и выполняет роль выталкивателя.

Конструкцию методических печей выбирают в зависимости от типа стана и вида топлива. Тип стана определяет производительность печей толщину применяемой заготовки, температуру нагрева металла и его сортамент. От вида используемого топлива зависит конструкция горелочных устройств и применение рекуператоров.

Расчет горения топлива

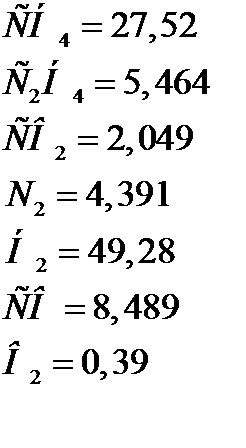

Вид топлива: коксодоменная смесь.

Составы сухого газа

| Название | Коксовый газ | Доменный газ |

| Состав, % |

|

|

|

| |

|

| |

|

| |

|

| |

|

|

|

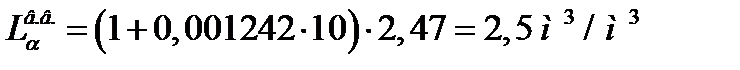

Окислитель: воздух (21% О2; 79% N2);

Влагосодержание воздуха d в =10 г/м3;

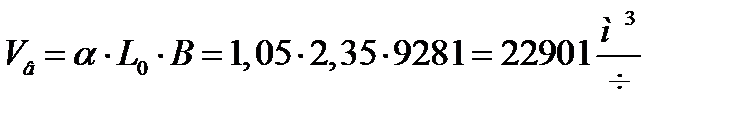

Коэффициент расхода воздуха α=1,05;

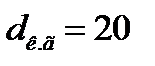

Влагосодержание топлива:

коксового газа  г/м3,

г/м3,

доменного газа  г/м3.

г/м3.

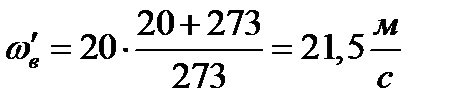

Температура подогрева воздуха tв=400°С;

Пирометрический коэффициент ηпир=0,75;

Теплота сгорания смеси  Мдж/м3

Мдж/м3

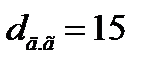

3.1.Рассчитаем состав влажного газообразного топлива:

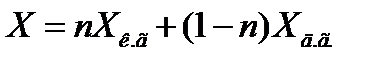

(3.1)

(3.1)

Коксовый газ, % Доменный газ, %

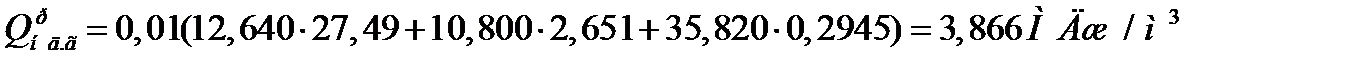

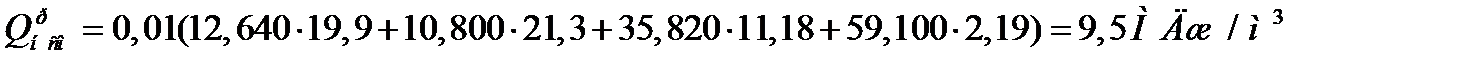

3.2. Рассчитаем теплоту сгорания коксового и доменного газа, МДж/м3:

= 0,01(12,640 СО + 10,800 Н2 + 35,820 СН4 + 59,100 С2Н4 + 63,750 С2Н6 + 91,260 С3Н8 +

= 0,01(12,640 СО + 10,800 Н2 + 35,820 СН4 + 59,100 С2Н4 + 63,750 С2Н6 + 91,260 С3Н8 +

+ 118,700 С4Н10 + 146,100 С5Н12 + 23,700 Н2S) (3.2)

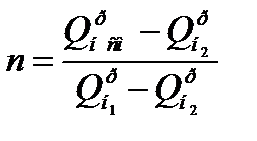

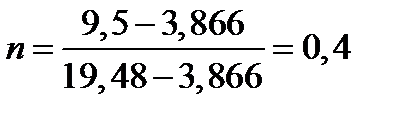

3.3. Определим долю каждого газа в смеси:

(3.3)

(3.3)

(3.4)

(3.4)

- доля коксового газа в смеси;

- доля коксового газа в смеси;

(1-0,4)=0,6 – доля доменного газа в смеси.

3.4. Определим состав смеси, %

, (3.5)

, (3.5)

где Хк.г - компонент коксового газа в %;

Хд.г - аналогичный компонент доменного газа в %.

Для проверки пересчитаем теплоту сгорания смеси:

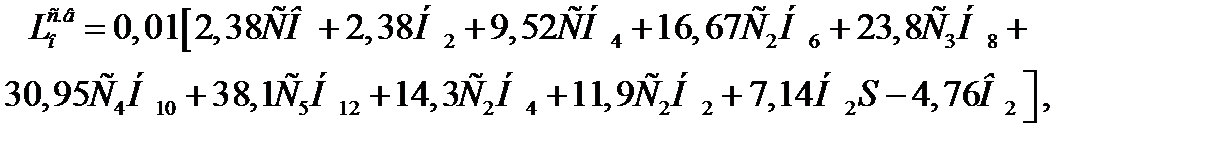

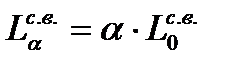

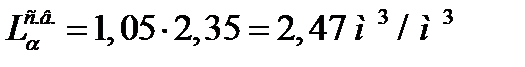

3.5. Определим объёмный теоретический  и действительный

и действительный  расход сухого воздуха, необходимого для сжигания 1м3 газообразного топлива:

расход сухого воздуха, необходимого для сжигания 1м3 газообразного топлива:

(3.6)

(3.6)

, (3.7)

, (3.7)

.

.

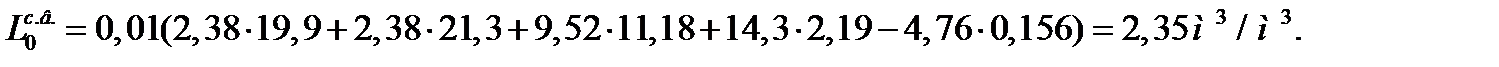

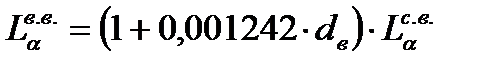

3.6 Рассчитаем действительный расход влажного воздуха:

(3.8)

(3.8)

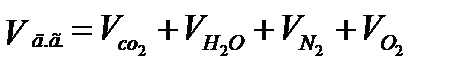

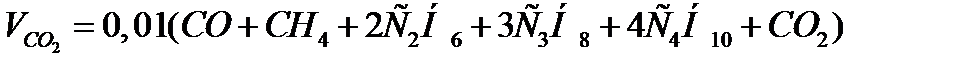

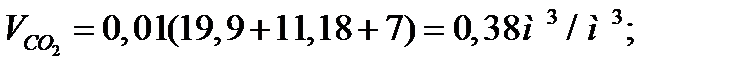

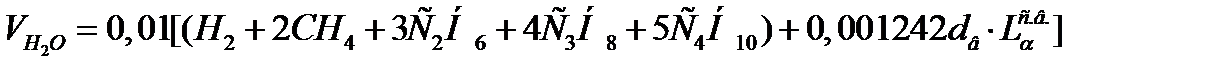

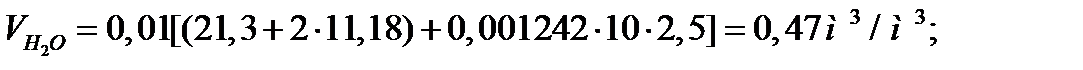

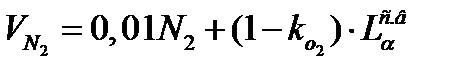

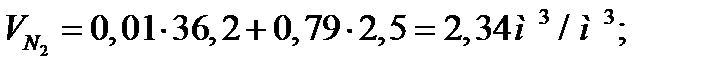

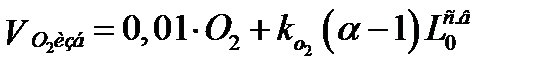

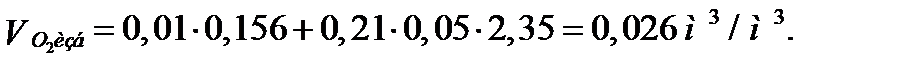

3.7.Рассчитаем выход дымовых газов:

(3.9)

(3.9)

|

|

(3.10)

(3.10)

(3.11)

(3.11)

(3.12)

(3.12)

(3.13)

(3.13)

(3.14)

(3.14)

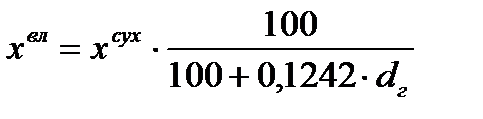

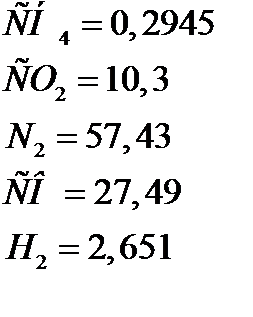

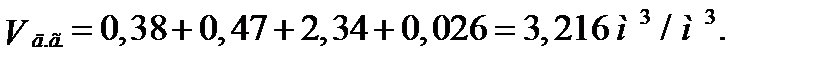

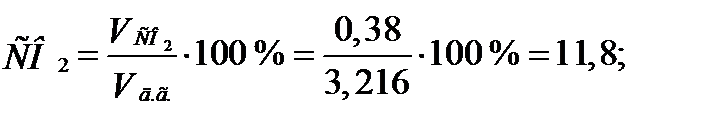

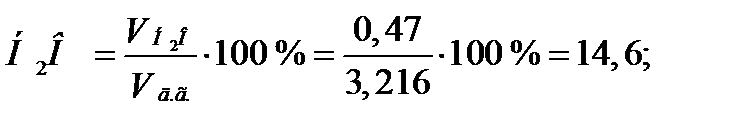

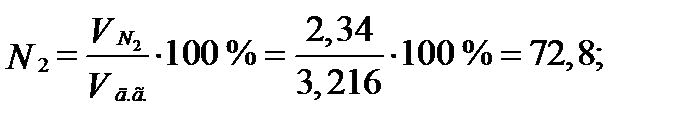

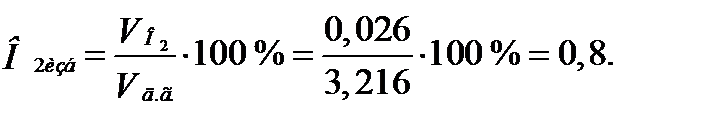

3.8. Состав дымовых газов, %:

3.8. Состав дымовых газов, %:

(3.15)

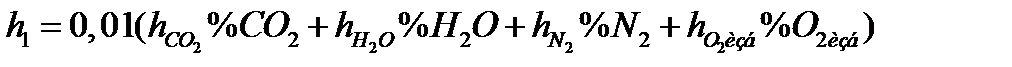

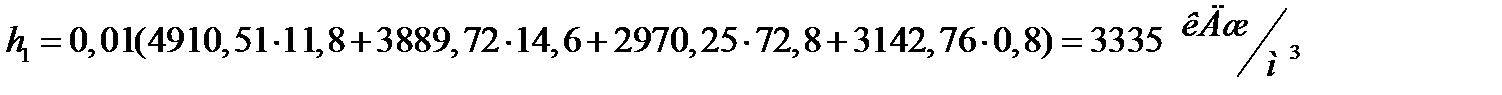

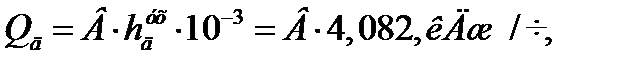

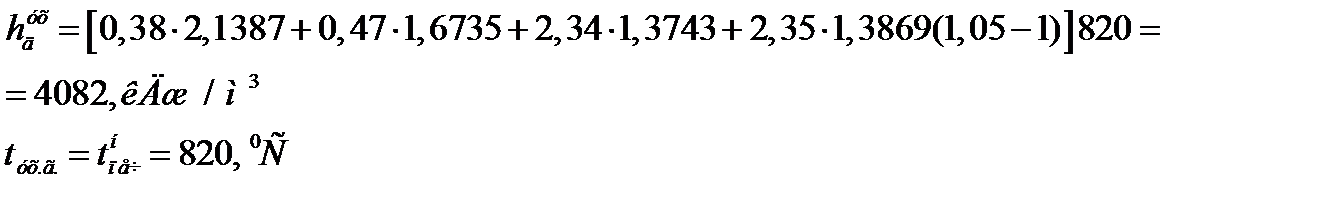

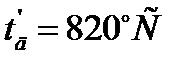

3.9. Рассчитаем калориметрическую температуру горения

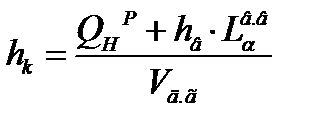

Энтальпия продуктов сгорания:

, ( 3.16 )

, ( 3.16 )

где h в - энтальпия воздуха, кДж/м3

V д.г - выход дымовых газов, м3/м3;

Зададим  , тогда энтальпия продуктов горения равна

, тогда энтальпия продуктов горения равна

Зададим  , тогда

, тогда

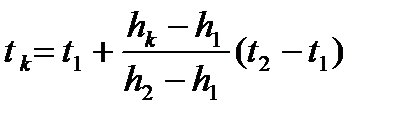

Калориметрическая температура горения:

(3.17)

(3.17)

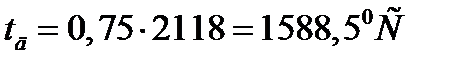

3.10. Действительная температура горения:

(3.18)

(3.18)

Действительная температура горения больше максимальной температуры в печи, значит она сможет обеспечить необходимую температуру в печи.

Расчет нагрева металла

Методика расчета приведена в [1] и включает в себя следующие пункты:

- принимаем удельное время нагрева z;

- находим общее время нагрева слябов в печи τобщ и время нагрева слябов в каждой зоне τзон, которое рассчитывается по отношению длины зоны к общей длине печи;

- для каждой зоны принимаем температуру поверхности сляба;

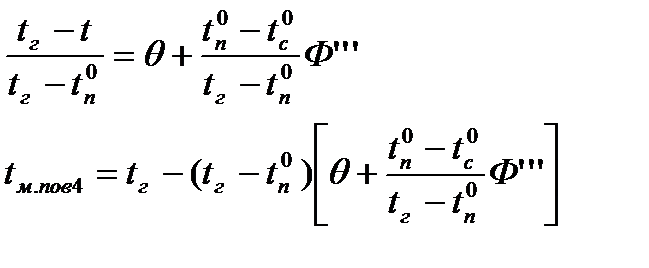

- находим критерий F0 и Bi, с помощью которых определяем θ, а затем расчетную температуру поверхности сляба;

- сравниваем расчетную и принимаемую температуру, разница между ними не должна быть больше 20 оС, если разница выше изменяем температуру печи или предполагаемую температуру поверхности металла;

- аналогично рассчитываем температуру центра.

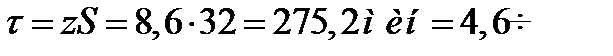

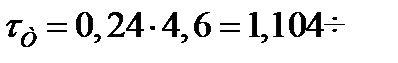

Общее продолжительность нагрева (приS=320мм):

(5.1)

(5.1)

Относительные длины зон:

|

|

методическая зона – 22%;

1-я сварочная – 24%;

2-я сварочная – 30%;

томильная зона – 24%.

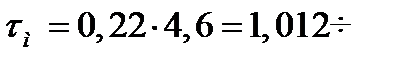

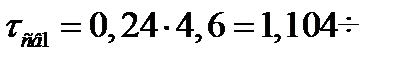

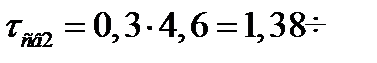

Исходя из относительных размеров зон, продолжительность нагрева на расчетных участках составит:

участок I:

участок II:

участок III:

участок IV:

I расчетный участок.

Расчетная схема нагрева металла – двухсторонний нагрев при линейном изменении температуры окружающей среды и равномерном начальном распределении температур.

Задаемся конечной температурой поверхности металла на первом участке tм.пов1=520°С.

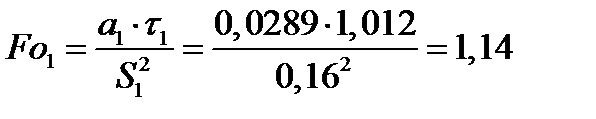

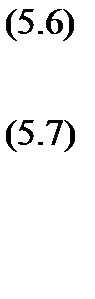

Число Фурье

(5.3)

(5.3)

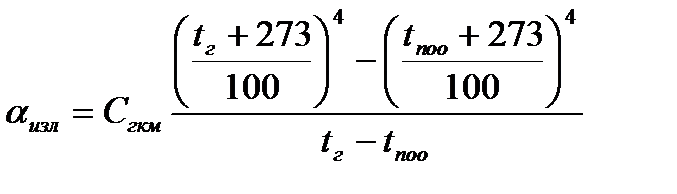

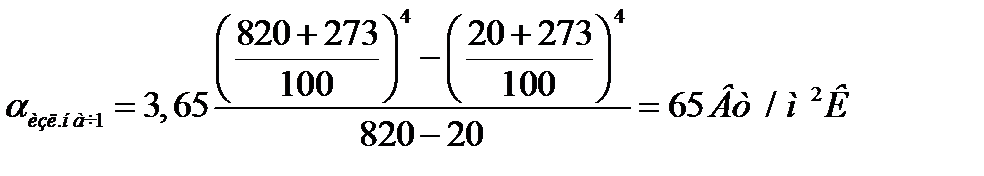

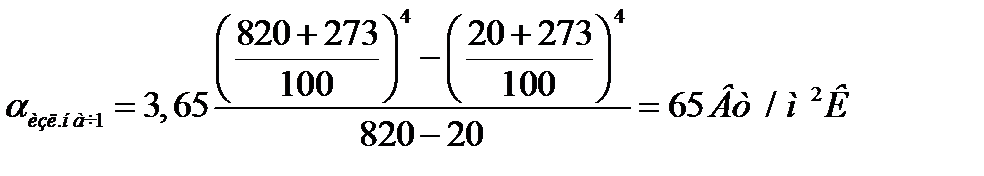

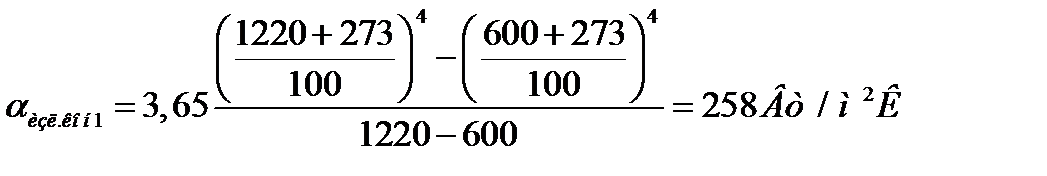

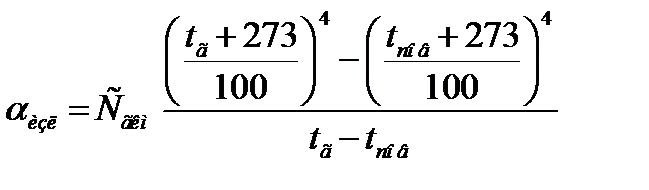

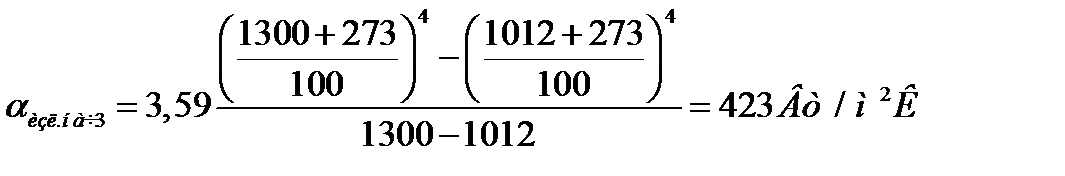

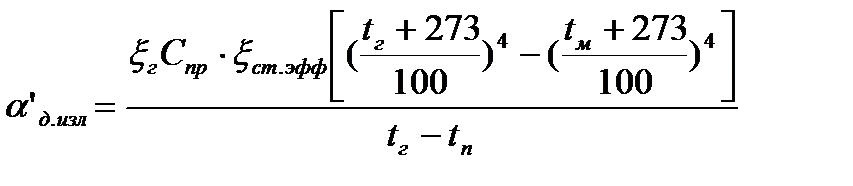

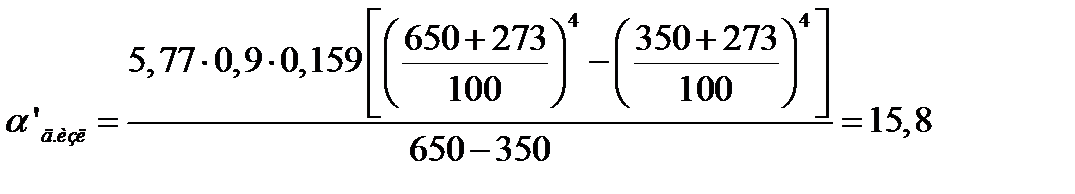

Коэффициент теплоотдачи излучением:

(5.4)

(5.4)

в начале участка

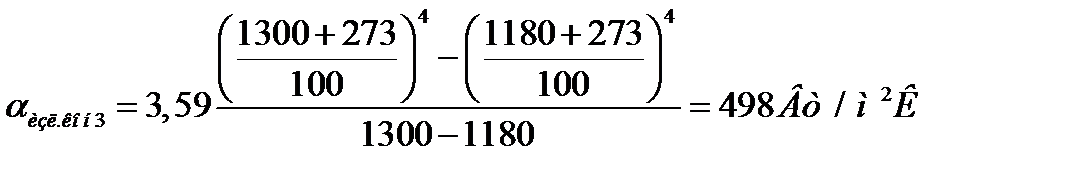

в конце участка

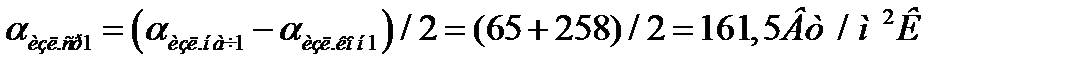

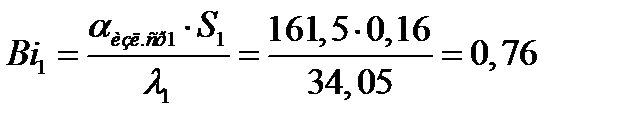

средний

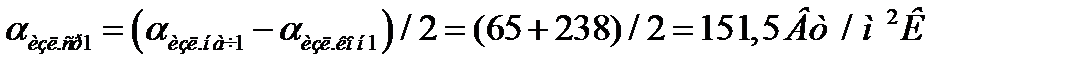

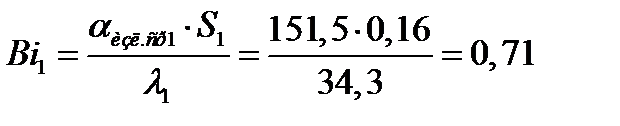

Число Био

(5.5)

(5.5)

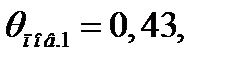

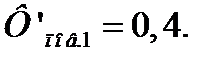

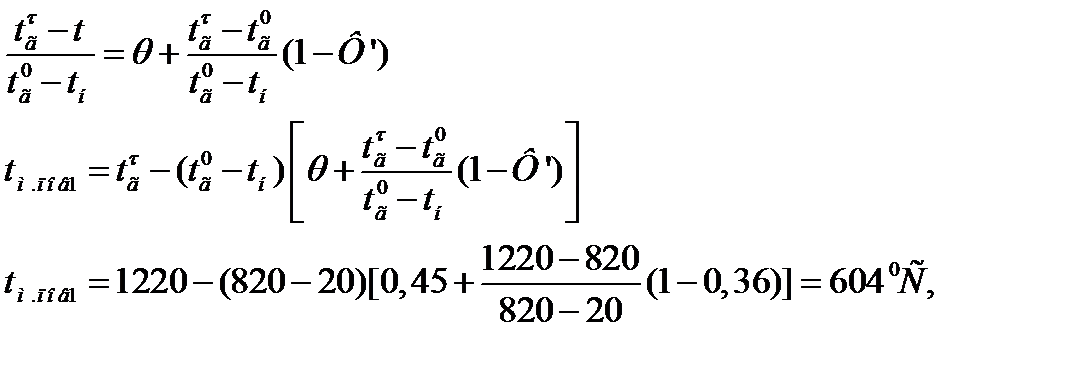

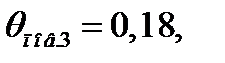

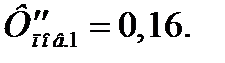

Функции для вычисления температуры поверхности металла определяем при Fo1=1,14 и Bi1=0,71 по номограммам – [1]:

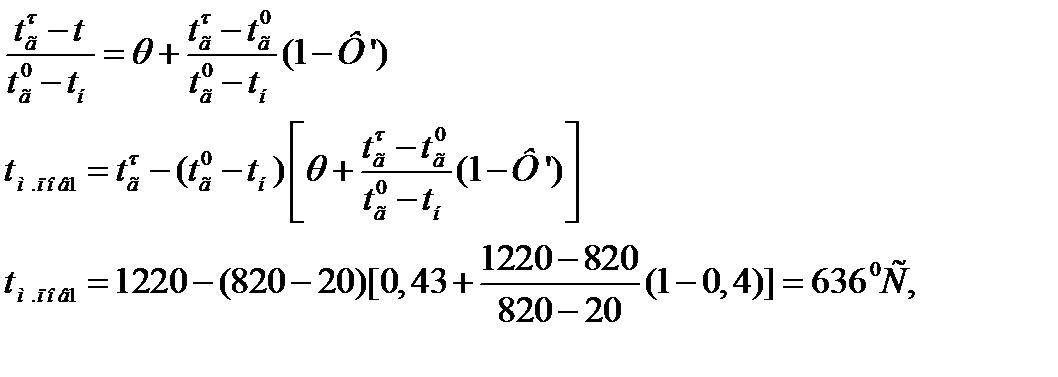

Конечная температура поверхности металла:

что не совпадает с предварительно заданной.

I расчетный участок.

Задаемся конечной температурой поверхности металла на первом участке tм.пов1=600°С.

Число Фурье

Коэффициент теплоотдачи излучением:

в начале участка

в конце участка

средний

Число Био

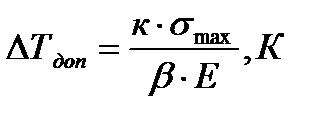

Функции для вычисления температуры поверхности металла определяем при Fo1=1,11 и Bi1=0,76 по номограммам – [1]:

Конечная температура поверхности металла:

что практически совпадает с предварительно заданной.

Функции для вычисления температуры середины металла определяем при F01=1,11 и Bi1=0,76 [1]:

Конечная температура середины металла:

.

.

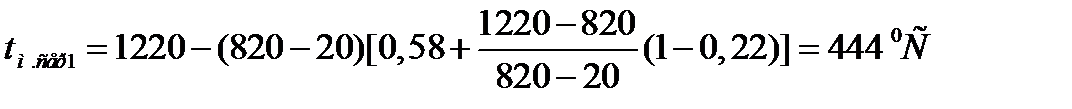

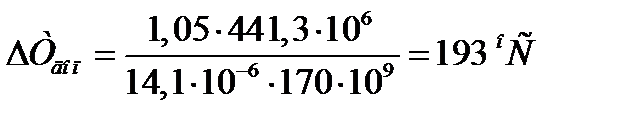

Определим допустимую разницу температур для центра и поверхности

,

,

где к - коэффициент, учитывающий форму тела: пластина к =1,05;

σ max - максимально допустимое напряжение (предел прочности или временное сопротивление разрыву): для ст.65Г σ max= 441,3МН/м2;

β - коэффициент линейного расширения, который выбирается по справочным данным для различных марок стали: для ст.65Г β =14,1∙10-6 1/0С;

Е - модуль упругости, который выбирается по справочным данным: для ст.65Г Е =170·109 Н/м2.

Разница температур удовлетворяет допустимому значению.

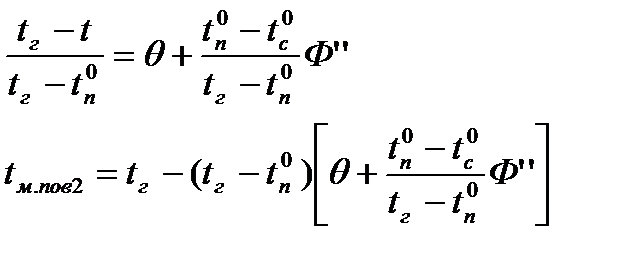

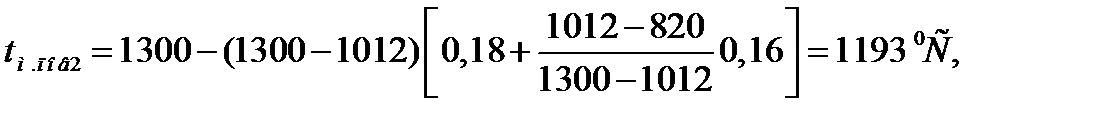

II расчетный участок.

Расчетная схема нагрева металла – двухсторонний нагрев при постоянной температуре окружающей среды и параболическом начальном распределении температур.

|

|

Задаемся конечной температурой поверхности металла на втором участке tм.пов2=1000°С и продолжительностью нагрева τ2=1,104ч.

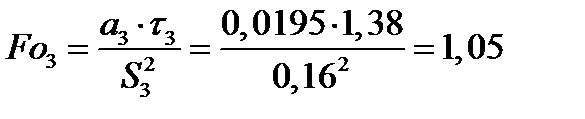

Число Фурье

Коэффициент теплоотдачи излучением:

в начале участка

в конце участка

средний

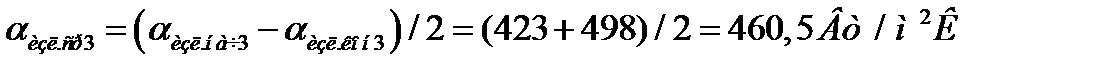

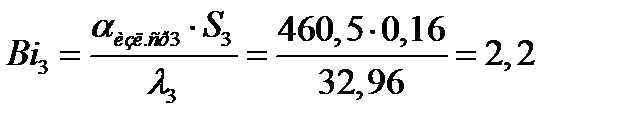

Число Био

Функции для вычисления температуры поверхности металла определяем при Fo2=1,05 и Bi2=2,2 по номограммам -

Конечная температура поверхности металла:

что практически совпадает с предварительно заданной температурой.

Функции для вычисления температуры середины металла определяем при F03=1,05 и Bi3=2,2 -

Конечная температура середины металла:

.

.

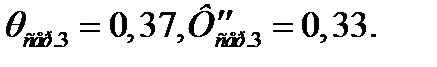

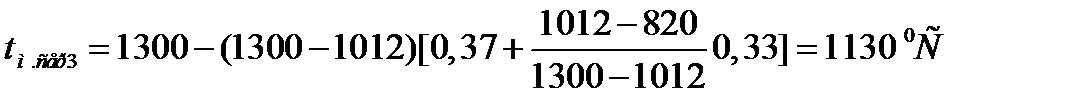

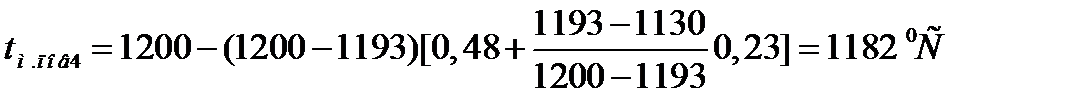

IV расчетный участок.

Расчетная схема нагрева металла – односторонний нагрев при постоянной температуре окружающей среды и параболическом начальном распределении температур.

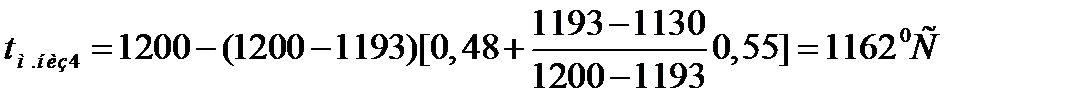

Задаемся конечной температурой поверхности металла на первом участке

tм.пов4= tм.ср.4=1180°С и продолжительностью нагрева τ4 = 1,104ч.

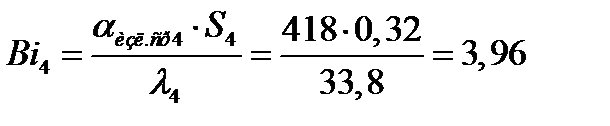

При средней температуре поверхности металла определяем коэффициент теплопроводности металла λ4=33,8 Вт/м·К и коэффициент температуропроводности металла а4 =0,02 м2/ч.

Число Био

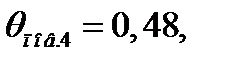

Функции для вычисления температуры поверхности металла определяем при Fo4=0,2 и Bi4=3,96 по номограммам -

Конечная температура поверхности металла:

, что практически совпадает с предварительно заданной.

, что практически совпадает с предварительно заданной.

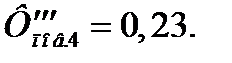

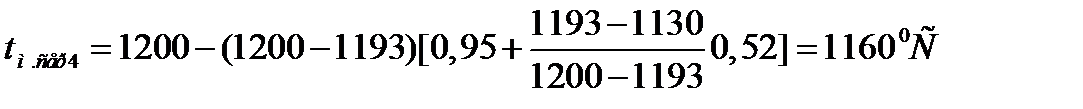

Функции для вычисления температуры середины металла определяем при F04=0,2 и Bi4=3,96-

Конечная температура середины металла:

.

.

Следует также проверить температуру нижней поверхности металла, которая после одностороннего нагрева может оказаться ниже температуры середины металла.

Функции для вычисления температуры нижней поверхности металла определяем при F04=0,2 и Bi4=3,96 -

Конечная температура нижней поверхности металла:

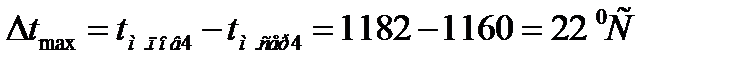

Следовательно, самая низкая температура в середине металла и максимальный конечный перепад температур в металле:

Тепловой баланс

I. Приход тепла

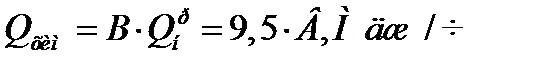

1. Химическое тепло топлива:

(6.1)

(6.1)

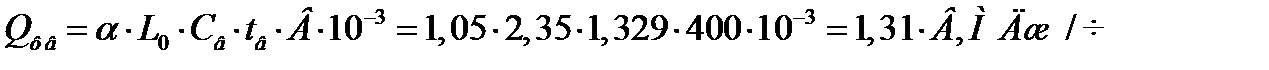

2. Физическое тепло воздуха:

(6.2)

(6.2)

где Св=1,329 при tв=4000С,

3.Тепло экзотермической реакции окисления железа:

(6.3)

(6.3)

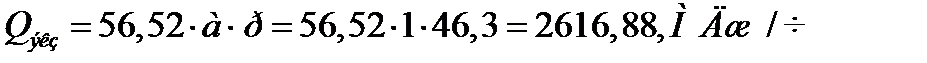

Р = 46,3 т/ч

II. Расход тепла

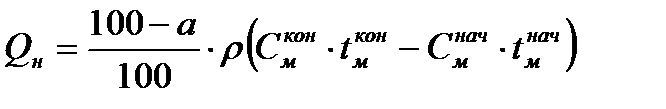

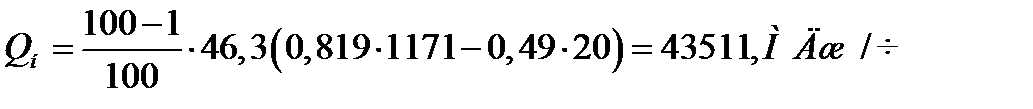

4. Тепло, затраченное на нагрев металла:

(6.4)

(6.4)

где  средняя теплоемкость металла при tм.ср4=1171 0С

средняя теплоемкость металла при tм.ср4=1171 0С

средняя теплоемкость металла при tн=20 0С

средняя теплоемкость металла при tн=20 0С

5. Тепло, уносимое уходящими продуктами сгорания

(6.5)

(6.5)

6. Потери тепла теплопроводностью через кладку

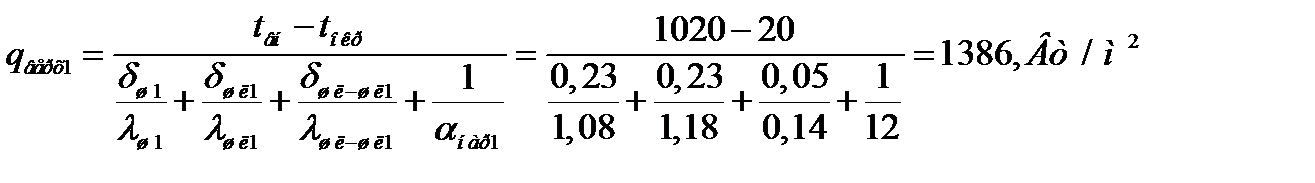

На первом расчетном участке

Потери через верхнюю часть боковых стен. Кладка верхней части боковых стен: шамот кл.А δ=230мм, шамот кл.Б δ=230мм и плиты МКРП δ=50мм. Задаемся температурой наружной поверхности кладки - tнар1=100 0С. Температура в месте соприкосновения слоев шамота кл.А и шамота кл.Б tш-ш=7200С, в месте соприкосновения слоев шамота кл.Б и плит МКРП tш-пл=450 0С.

Средняя температура шамота кл.А:

t ш1 =0,5(1020+720)=870 0С, (6.6)

Коэффициент теплопроводности:

λш1=0,88+0,00023·870=1,08 Вт/мК, (6.7)

Средняя температура шамота кл.Б:

t ш2 =0,5(720+450)=585 0С, (6.8)

Коэффициент теплопроводности:

λш2=0,84+0,00058·585=1,18 Вт/мК, (6.9)

Средняя температура между слоями шамота кл.Б и плитами МКРП:

t ш2-пл =0,5(450+100)=2750С,

Коэффициент теплопроводности:

λш2-пл=0,14 Вт/мК,

Коэффициент теплоотдачи от наружной поверхности кладки в окружающую среду:

αнар1=7+0,05·tнар1=7+0,05·100=12 Вт/м2К. (6.10)

Удельный тепловой поток через кладку верхней части боковой стенки:

(6.11)

(6.11)

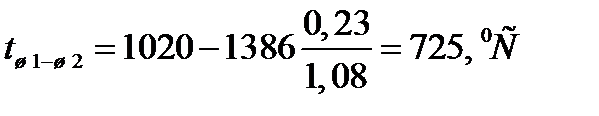

Проверяем температуру на границе слоев шамота кл.А и шамота кл.Б:

, (6.12)

, (6.12)

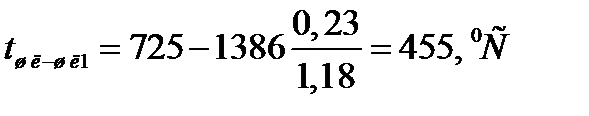

Проверяем температуру на границе слоев шамота кл.Б и плит МКРП:

, (6.13)

, (6.13)

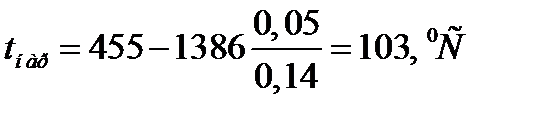

Проверяем температуру наружной поверхности кладки:

.

.

Выбор и расчет рекуператора

Принимаем для подогрева воздуха горения стандартные секции металлического трубчатого петлевого рекуператора и перекрестно – противоточное движение воздуха и продуктов сгорания.

Исходные данные для расчета:

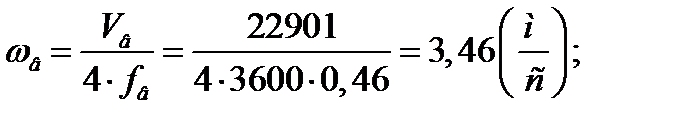

Количество подогреваемого воздуха:

; (8.1)

; (8.1)

Начальная температура воздуха:  ;

;

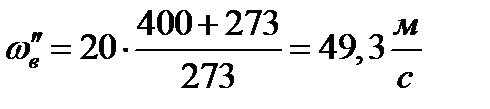

Температура подогрева воздуха:  ;

;

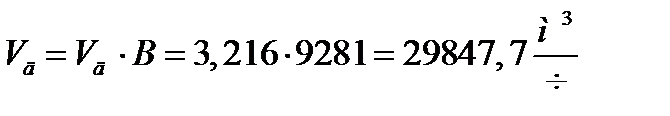

Количество продуктов сгорания:

; (8.2)

; (8.2)

Начальная температура продуктов сгорания:  ;

;

Принимаем коэффициент полезного действия

Предварительно принимаем температуру продуктов сгорания на выходе из рекуператора  .

.

Рассчитаем величину m:

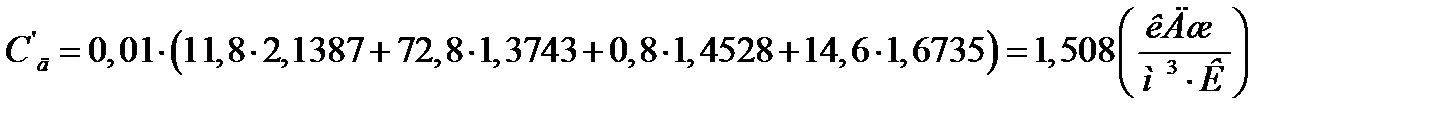

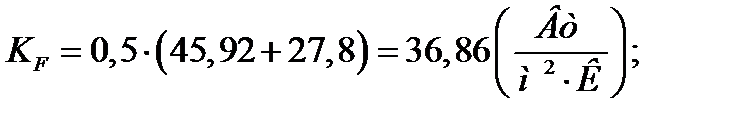

Где средняя теплоемкость воздуха  = 1,3289

= 1,3289  при температуре воздуха

при температуре воздуха  , а среднюю теплоемкость продуктов сгорания определяем по составу продуктов сгорания:

, а среднюю теплоемкость продуктов сгорания определяем по составу продуктов сгорания:

На входе в рекуператор при  и

и

, (8.3)

, (8.3)

На выходе из рекуператора при  и

и

.

.

По приведенной в приложении методике расчета средней теплоемкости для интервала температур:

. (8.4)

. (8.4)

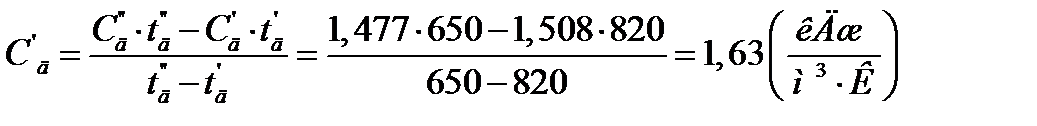

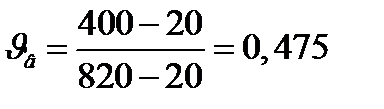

Относительная температура подогрева воздуха:

. (8.5)

. (8.5)

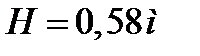

Относительная поверхность нагрева рекуператора:  .

.

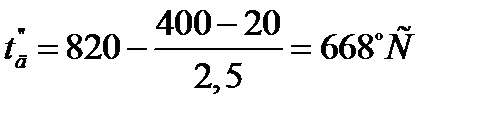

Температура продуктов сгорания на выходе из рекуператора:

, (8.6)

, (8.6)

Что близко к предварительно принятой.

Температура стенки труб рекуператора:

На входе продуктов сгорания:

, принимаем

, принимаем  .

.

На выходе продуктов сгорания:

, принимаем

, принимаем  .

.

Задаемся скоростями, приведенными к 0ºС воздуха  , продуктов сгорания

, продуктов сгорания  .

.

Действительные скорости:

Воздуха на входе:

. (8.7)

. (8.7)

Воздуха на выходе:

.

.

Продуктов сгорания на входе:

.

.

Продуктов сгорания на выходе:

.

.

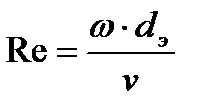

Критерий Рейнольдса:  .

.

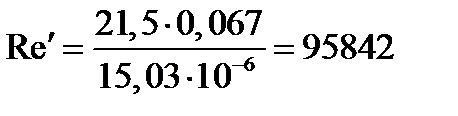

Для воздуха на входе в рекуператор:

. (8.8)

. (8.8)

Для воздуха на выходе в рекуператор:

.

.

Здесь  - внутренний диаметр труб рекуператора.

- внутренний диаметр труб рекуператора.

Следовательно, режим движения воздуха турбулентный.

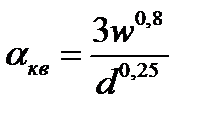

Определяем коэффициент теплоотдачи конвекцией от стенки труб к воздуху по формуле:

(8.9)

(8.9)

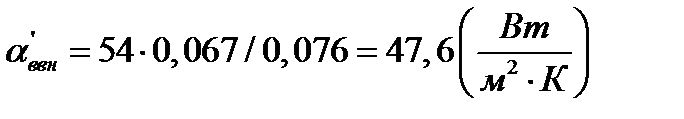

на входе в рекуператор -  ;

;

на выходе из рекуператора -  .

.

Коэффициент теплоотдачи конвекцией к воздуху, отнесенный к наружной поверхности труб:

На входе:

.

.

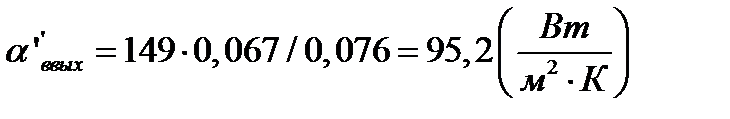

На выходе:

.

.

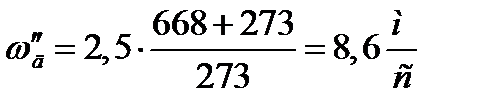

Коэффициент теплоотдачи конвекцией от продуктов сгорания к трубам рекуператора определяем рис 2.4 и содержании H 2 O =18,2% на входе продуктов сгорания  , на выходе -

, на выходе -  .

.

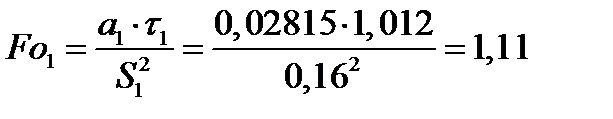

Далее рассчитываем коэффициент теплоотдачи излучением от продуктов сгорания к трубам рекуператора.

Эффективная длина пути луча:

. (8.10)

. (8.10)

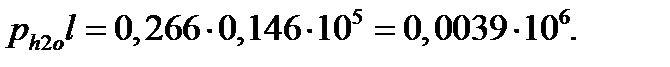

По горению топлива в продуктах сгорания при  -

-  .

.

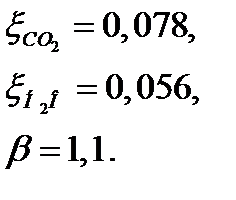

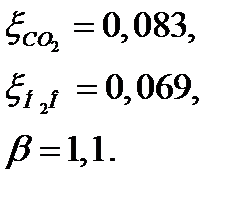

Степень черноты газов:

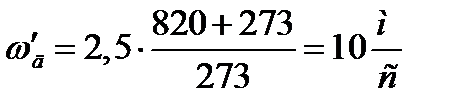

- на входе в рекуператор при t’д=820 0С

- на выходе из рекуператора при t’’д=668 0С

Степень черноты продуктов сгорания:

- на входе в рекуператор

(8.11)

(8.11)

- на выходе из рекуператора

Эффективная степень черноты стенки труб рекуператора:

, (8.12)

, (8.12)

Коэффициент теплоотдачи от продуктов сгорания к трубам рекуператора:

- на входе

(8.13)

(8.13)

Вт/м2К

Вт/м2К

- на выходе

Вт/м2К

Вт/м2К

Суммарный коэффициент теплоотдачи от продуктов сгорания к трубам рекуператора:

(8.14)

(8.14)

- на входе α’ д=60,3+28,4=88,7 Вт/м2К,

- на выходе α’’ д=51+15,8=66,8 Вт/м2К.

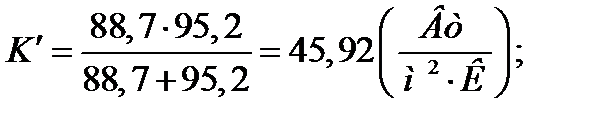

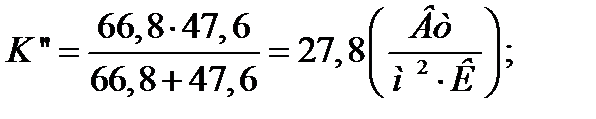

Коэффициент теплоотдачи от продуктов сгорания к воздуху:

На входе продуктов сгорания:

На выходе продуктов сгорания:

Средний по рекуператору коэффициент теплоотдачи от продуктов сгорания к воздуху:

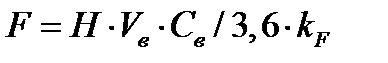

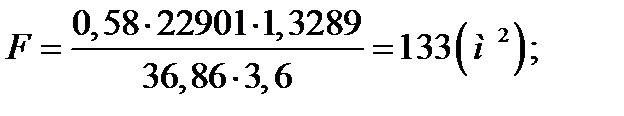

Поверхность нагрева рекуператора:

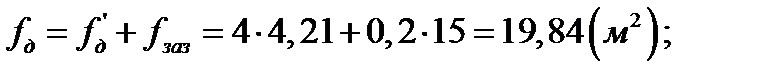

Выбираем секцию СР-250 с поверхностью теплообмена  и устанавливаем 4 секции по ходу продуктов сгорания.

и устанавливаем 4 секции по ходу продуктов сгорания.

Скорость воздуха:

(8.15)

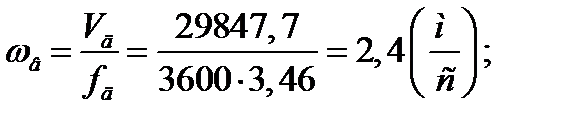

Скорость продуктов сгорания:

Проходное сечение для продуктов сгорания принимаем из табл. 6.1 и добавляем зазор между трубчаткой рекуператора и кладкой канала 200мм.

(8.16)

Скорости близки к принятым.

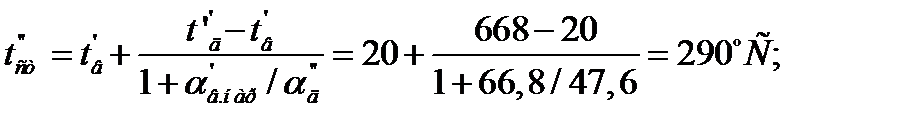

Температура стенки трубы рекуператора:

На входе продуктов сгорания:

(8.17)

На выходе продуктов сгорания:

Температуры близки к принятым.

Температура стенки трубы рекуператора на входе продуктов сгорания с учетом излучения предрекуператорного пространства:

t’’ст= t’ст+100=603+100=703.

Выбираем материал для труб рекуператора на входе продуктов сгорания сталь 12Х17, с  .

.

Расчет дымовой трубы

Исходные данные:

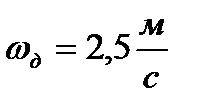

Vд.г.=29847,7м3/ч, ωд.г.=2,4м/с, ∆ртракт=303,6Па, Тг1=791К, Тв=293К.

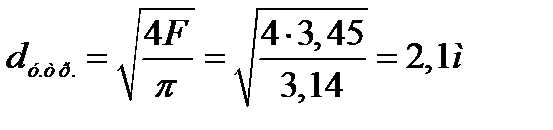

Площадь сечения устья трубы:

Fу.тр.=Vд.г./ωд.г.=29847,7/3600·2,4=3,45м2, (9.9)

Диаметр устья трубы:

. (9.10)

. (9.10)

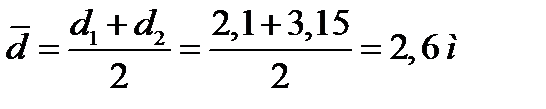

Диаметр основания трубы находим из соотношения:

d1=1,5·d2=1,5·2,1=3,15м. (9.11)

Скорость движения газов у основания трубы:

. (9.12)

. (9.12)

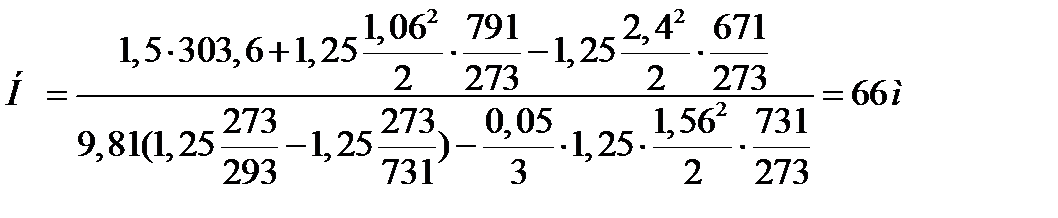

Действительное разряжение трубы может быть на 20-40% больше потерь давления при движении дымовых газов, т.е. ∆рдейст=1,5Σ∆рпот.

∆рдейст=1,5·303,6=455,4 Па. (9.13)

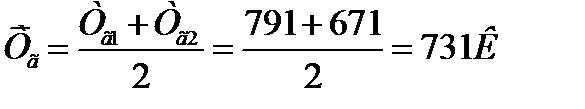

Для определения температуры газа в устье трубы ориентировочно принимаем высоту трубы Н’=80м. падение температуры при кирпичной стене принимаем равным 1,5К на 1м высоты трубы:

∆Т=1,5·80=120К.

Тогда температура газов в устье трубы равна:

Тг2=791-120=671К.

Средняя температура газа:

. (9.14)

. (9.14)

Средний диаметр трубы:

. (9.15)

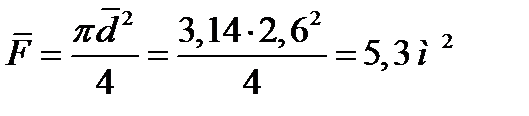

. (9.15)

Тогда  . (9.16)

. (9.16)

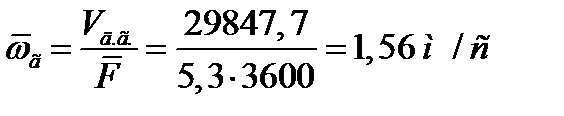

Средняя скорость движения дымовых газов в трубе:

. (9.17)

. (9.17)

Коэффициент трения λ для кирпичных труб принимаем 0,05.

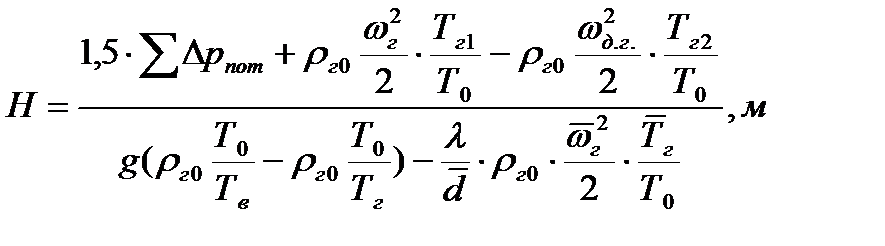

Расчетная высота трубы:

(9.18)

(9.18)

Окончательно принимаем высоту дымовой трубы 66м.

Перечень ссылок

1. Е.И.Казанцев Промышленные печи. – М.: Металлургия, 1975 – 368с

2. Расчет нагревательных и термических печей: Справ.изд. под ред. Тымчака В.М. и Гусовского В.Л.: Металлургия, 1983.-485с.

3. Гусовский В.Л., Лившиц А.Е. Методика расчета нагревательных и термических печей: Учебно-справочое издание - М.: «Теплотехник», 2004.-400с.

4. Гусовский В.Л., Ладыгичев М.Г., Усачев А.Б. Современные нагревательные термические печи (конструкции и технические характеристики). Справочник / Под. ред. А.Б.Усачева.-М: «Теплотехник», 2007-656с.

5. Кривандин В.А., Егоров А.В. Тепловая работа и конструкции печей черной металлургии: Учебник для вузов – М.: Металлургия, 1989. 462 с.

6. Шаламов ю.н., Проектирование и эксплуатация высокотемпературных теплотехнологических агрегатов и систем (учебное пособие)., Мариуполь: ПГТУ, 2010г.

Реферат

Записка к курсовой работе содержит: 52 страницы, 3 рисунка.

Объект исследования: план отделения методических печей Рельсобалочный СТАН-900.

Цель работы: спроектировать план отделения методических печей СТАН-900 и выбрать необходимое основное и вспомогательное оборудование, рассчитать и скомпоновать печи в цехе.

В данной работе был выполнен расчет нагрева металла в методической четырехзонной печи; выбор и расчет горения топлива, режима нагрева и горелочных устройств; также рассчитан тепловой баланс печи, рекуператор, дымовой тракт и дымовая труба; спроектировано отделение методических печей в цехе.

МЕТОДИЧЕСКАЯ ПЕЧЬ, НАГРЕВ, РЕКУПЕРАТОР, БЛЮМ, ТЕПЛОВОЙ БАЛЛАНС, ГОРЕЛКА, ФУТЕРОВКА, ДЫМОВОЙ ТРАКТ, ДЫМОВАЯ ТРУБА.

СОДЕРЖАНИЕ

Введение 4

1. Проектирование теплового агрегата 5

2. Выбор режима нагрева металла 7

3. Расчет горения топлива 9

4. Расчет параметров внешнего теплообмена 14

5. Расчет нагрева металла 19

6. Тепловой баланс

|

|

|

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!