КУРСОВАЯ РАБОТА

ПРОЕКТ ПОДГОТОВИТЕЛЬНЫХ ЦЕХОВ НА БАЗЕ .

тема

МЕДНО-МОЛИБДЕНОВЫХ РУД ЭРДЕНЕТОВСКОГО МЕСТОРОЖДЕНИЯ .

Пояснительная записка

Студент, МФ09-1 __________ Давыдов Д.А

номер группы подпись, дата инициалы, фамилия

Руководитель __________ Усманова Н.Ф

подпись, дата инициалы, фамилия

Красноярск 2012

Федеральное государственное автономное образовательное учреждение высшего профессионального образования

Федеральное государственное автономное образовательное учреждение высшего профессионального образования

«Сибирский федеральный университет»

Институт цветных металлов и материаловедения

Институт химико-металлургический

Кафедра ОПИ

Специальность Обогащение полезных ископаемых

Группа ОП 09-1

ЗАДАНИЕ

к курсовой работе по учебной дисциплине

«Дробление, измельчение и подготовка руд

к обогащению»

1. Выбрать и обосновать качественную схему дробления и измельчения руды Эрденетовского месторождения.

2. Рассчитать количественную схему дробильного отделения: выбрать, обосновать и рассчитать оборудование для операций дробления и грохочения. При работе принять:

· производительность фабрики по руде 9000000 т/год.,

· крупность поступающей руды 1200 мм,

· руда средняя.

· характеристику крупности продуктов дробления в дробилках 1, 2, 3 стадиях принять по типовым характеристикам.

3. Рассчитать количественную схему отделения измельчения. При расчете принять:

· содержание класса –0,074 мм в продукте измельчения 65 %,

· содержание класса -0,074 мм в руде, типовые размеры, производительность мельниц по исходной руде для фабрики аналога – по литературным данным.

ГРАФИЧЕСКАЯ ЧАСТЬ

Технологическая схема

Схема цепи аппаратов

Дата выдачи 3.02.2012

Оглавление

1. Характеристика исходной руды.. 2

2. Расчет производительности дробильных цехов и измельчительного отделения обогатительной фабрики. 2

2.1 Выбор и обоснование схемы дробления. 2

2.2 Расчет степени дробления. 2

Конусная дробилка при крупном дроблении. 2

2.3 Выбор и обоснование схемы измельчения. 2

3. Цехи дробления. 2

3.1 Методы расчета гранулометрического состава продуктов дробления. 2

3.3 Выбор и расчет дробилок. 2

3.4 Выбор и расчет грохотов. 2

4 Измельчительное отделение. 2

4.1 Расчет производительности мельниц. 2

4. 2 Расчет мельниц по удельной производительности. 2

5 Расчет оборудования для классификации. 2

5.1 Расчет гидроциклонов. 2

5.2 Схема цепей аппаратов. 2

ЗАКЛЮЧЕНИЕ. 2

Таблица 2‑1. - Расчет производительности цехов фабрики. 2

Таблица 2‑2 Исходные данные для расчета схемы дробления. 2

Таблица 3‑1 Расчет качественно-количественной схемы дробления. 2

Таблица 3‑2 Результаты предварительного выбора дробилок и расчет производительности. 2

Рисунок 2‑1Трехстадиальная схема дробления. 2

Рисунок 2‑2Одностадиальная схема измельчения. 2

Введение

Введение

В 1976 году был заложен фундамент обогатительной фабрики (ОФ). В 1978 году введена в эксплуатацию первая очередь мощностью 4 млн. тонн переработки руды в год. В настоящее время фабрика расширена и годовая мощность по переработке составляет 25 млн. тонн руды. В среднем ежегодно выпускается 450 - 530 тыс. тонн медного концентрата в виде отпускаемой продукции. Обогатительная фабрика - основной производственный цех с технологической схемой, обеспечивающий дробление руды, измельчение, флотацию, фильтрацию, сушку и отгрузку товарных медных и молибденовых концентратов.

В 1976 году был заложен фундамент обогатительной фабрики (ОФ). В 1978 году введена в эксплуатацию первая очередь мощностью 4 млн. тонн переработки руды в год. В настоящее время фабрика расширена и годовая мощность по переработке составляет 25 млн. тонн руды. В среднем ежегодно выпускается 450 - 530 тыс. тонн медного концентрата в виде отпускаемой продукции. Обогатительная фабрика - основной производственный цех с технологической схемой, обеспечивающий дробление руды, измельчение, флотацию, фильтрацию, сушку и отгрузку товарных медных и молибденовых концентратов.

Обогатительная фабрика состоит из следующих отделений и участков: дробильно-транспортного, корпуса полусамо-измельчения, измель-чительно-флотационного, фильтровально-сушильного, реагентного, хвостового хозяйства, ремонта обогатительного оборудования и грузоподъёмных механизмов и хозяйственной части. Рудоподготовка осуществляется двумя технологическими линиями. Первая, производительностью 18-19 млн. тонн руды в год предусматривает ее трехстадиальное дробление в конусных дробилках, грохочение, далее двухстадиальное измельчение руды в шаровых мельницах до 60 - 65% по классу - 0.074 мм. В ходе проведенной реконструкции дробильного отделения достигнуто снижение крупности дробленного продукта с 20 - 22 мм до 14,2 мм. Вторая технологическая линия рудоподготовки (корпус самоизмельчения) оснащена щековой дробилкой, двумя мельницами самоизмельчения с объемом барабана 140 м3 и двумя шаровыми мельницами второй стадии измельчения МШЦ 5.5 х 6.5. В первой стадии в мельницы загружаются шары диаметром 100 - 120 мм в количестве 10 - 12% объема барабана. Продуктом этой линии является измельченная до 65% по классу- 0.074 мм руда, которая самотечным гидротранспортом направляется в главный корпус на флотационную секцию.

Цехи дробления

На основе данных базового расчета выполняется предварительный выбор дробилок и грохотов, далее рассчитывается их производительность в заданных условиях и, в процессе сравнительного анализа, выбирается окончательный вариант установки оборудования. При необходимости производится корректировка базового расчета – режима работы цехов и распределения общей степени дробления по стадиям схемы – и повторный расчет и выбор оборудования.

Выбор и расчет дробилок

Для дробления руд средней крепости и крепких применяются конусные дробилки, а также, на стадии крупного дробления, щековые дробилки с простым качанием щеки. Последние годы за рубежом разработаны и выпускаются также щековые дробилки со сложным качанием щеки с большим размером загрузочной щели для крупного дробления.

Для последующего сравнительного анализа предварительно отбираются дробилки, соответствующие требованиям табл.26 и табл.28 [[1]]. Отбираются дробилки, у которых размер загрузочного отверстия превышает заданный и диапазон регулировки разгрузочной щели включает заданную. У дробилок крупного дробления в каталогах указывается только номинальная разгрузочная щель. В этом случае считается, что диапазон регулировки составляет 40 %.

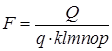

Для предварительно выбранных дробилок рассчитывается производительность в заданных условиях работы. Расчет производится по формуле:

(15)

(15)

где  - поправочные коэффициенты соответственно на крупность питания, крепость и влажность

- поправочные коэффициенты соответственно на крупность питания, крепость и влажность

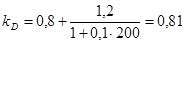

Поправочные коэффициенты определяются по следующим выражениям:

(16)

(16)

где

где  - номинальная крупность питания дробилки, мм

- номинальная крупность питания дробилки, мм

f – коэффициент крепости по Протодьяконову

w – влажность руды, %

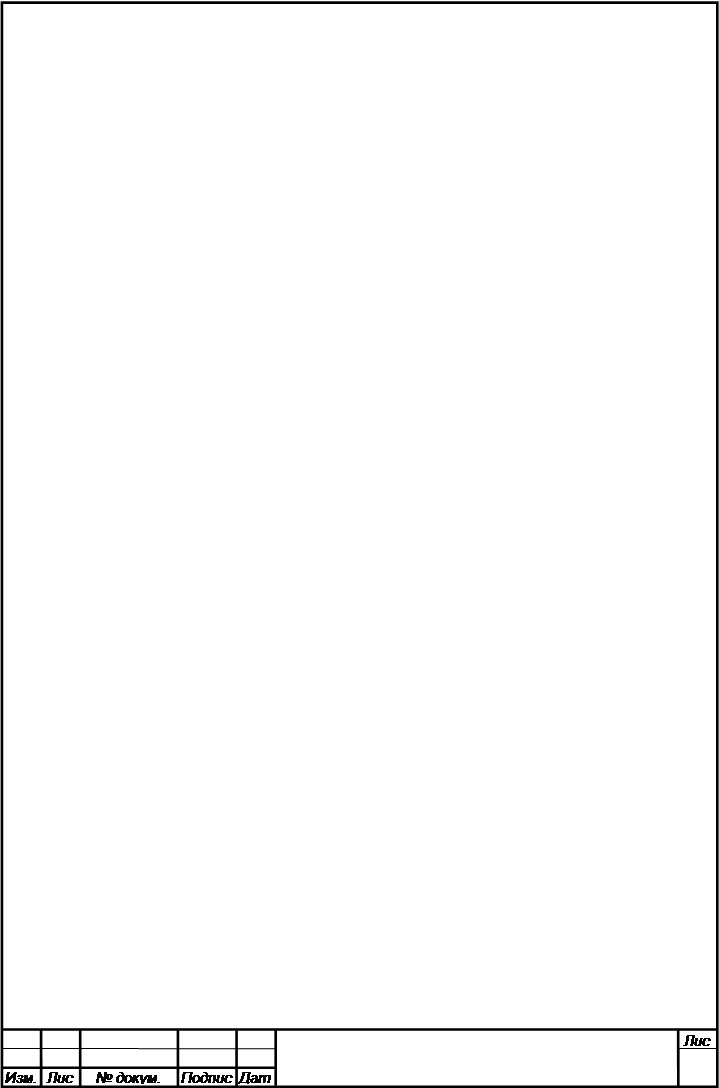

Окончательный выбор варианта установки дробильного оборудования производится в результате сравнительного технико-экономического анализа, исходные данные и результаты которого сводятся в таблицу (Ошибка! Источник ссылки не найден. 3-3). Количество оборудования для установки определяется по формуле:

(17)

(17)

где Qп – нагрузка на дробилку, м3/час

Q – производительность дробилки, м3/час

Коэффициент загрузки оборудования по производительности определяется выражением:

(18)

(18)

Количество N дробилок для установки выбираем ближайшим большим целым от n.

Сравнение рассчитанных вариантов производим по общей установленной мощности оборудования и общей массе.

Таблица 3‑1 Расчет качественно-количественной схемы дробления

| Номер по схеме

| Продукт

| Крупность, мм

| Разгрузочная щель i, мм

| Содержание класса +i в питании стадии, %

| Содержание класса крупности -d (мм), %

| Выход продукта

|

| 5

| 10

| 28

| 57

| 130

| 261

| 1200

| %

| м3/час

|

| 1

| Исходная руда

| 1 200

|

|

| 1,2

| 2,3

| 6,4

| 12,4

| 26,2

| 45,6

| 93,9

| 100

| 812,3

|

|

| Грохочение

| 1 200

|

|

|

|

|

|

|

| 45,6

| 93,9

|

|

|

| 2

| Крупнодробленая руда

| 261

| 174

| 66,6

| 3,8

| 7,5

| 20,3

| 37,6

| 71,5

| 97,1

|

| 100

| 812,3

|

| 4

| Питание дробилок 2 стадии

|

|

|

|

|

|

|

|

|

|

| 100,0

| 812,3

|

| 6

| Среднедробленая руда

| 57

| 30

| 78,8

| 9,8

| 20,5

| 62,8

| 97,0

|

|

|

| 100

| 812,3

|

| 7

| Питание грохотов 3 стадии

|

|

|

| 28,12

| 56,2

|

|

|

|

|

| 209,2

| 1699,5

|

| 8

| Питание дробилок 3 стадии

|

|

|

|

|

|

|

|

|

|

| 109,2

| 887,1

|

| 10

| Мелкодробленая руда

| 12

| 12

| 75,3

| 43,0

| 89,6

|

|

|

|

|

| 100

| 812,3

|

Таблица 3‑2 Результаты предварительного выбора дробилок и расчет производительности

Модель

Ширина приемного отверстия, мм

| Рагрузочная щель, ОТ-ДО, мм

| Объемная производительность,

ОТ-ДО, м3/час

| Мощность, квт

| Масса, тонн

| Производительность дробилки Q при принятых i и B и значениях поправочных коэффициентов

| | B

| imax

| imin

| Qmax

| Qmin

| W

| M

| i

| B

| dн

| kкр

| kкрkвлkf

| Q

|

| ЩДП 12х15

| 1200

| 155

| 0

| 310

| 0

| 160

| 116

| 186

| 1380

| 1200

| 0,80

| 0,88

| 328,0

|

| ККД-1200/150

| 1200

| 180

| 0

| 680

| 0

| 320

| 240

| 186

| 1380

| 1200

| 0,80

| 0,88

| 619,5

|

| КСД-2200Гр

| 350

| 60

| 30

| 610

| 360

| 250

| 86

| 29

| 300

| 308

| 0,92

| 1,01

| 357,7

|

| КСД-3000Т

| 475

| 50

| 25

| 850

| 425

| 400

| 217

| 29

| 300

| 308

| 1,15

| 1,27

| 629,1

|

| КМД-1750Гр

| 130

| 20

| 9

| 130

| 95

| 160

| 53

| 12

| 64

| 56

| 1,37

| 1,51

| 157,9

|

| КМД-1750Т

| 80

| 15

| 5

| 110

| 85

| 160

| 53

| 12

| 64

| 56

| 1,11

| 1,22

| 124,7

|

| КМД-2200Гр

| 140

| 20

| 10

| 260

| 220

| 250

| 97

| 12

| 64

| 56

| 1,40

| 1,54

| 352,0

|

| КМД-2200Т1

| 100

| 15

| 5

| 220

| 160

| 250

| 97

| 12

| 64

| 56

| 1,24

| 1,37

| 276,6

|

| КМД-2200Т2

| 85

| 15

| 7

| 210

| 150

| 320

| 93

| 12

| 64

| 56

| 1,15

| 1,26

| 236,6

|

| КМД-3000Т

| 95

| 20

| 6

| 440

| 320

| 400

| 220

| 12

| 64

| 56

| 1,22

| 1,34

| 496,7

|

Таблица 3‑3 Сравнительный анализ вариантов установки дробильного оборудования

| Тип

| Параметры дробилки

| Нагрузка на дробилку, м3/час

| Количество

| Характеристика варианта

|

| Производительность, м3/час

| Масса, тонн

| Установленная мощность, квт

| по расчету

| Выбран-ное число

| Масса, тонн

| Установленная мощность, квт

| Коэффициент загрузки

|

| ЩДП 12х15

| 328,0

| 116

| 160

| 812,3

| 2,48

| 3

| 348

| 480

| 0,83

|

| ККД-1200/150

| 619,5

| 240

| 320

| 812,3

| 1,31

| 2

| 480

| 640

| 0,66

|

| КСД-2200Гр

| 357,7

| 86

| 250

| 812,3

| 2,27

| 3

| 258

| 750

| 0,76

|

| КСД-3000Т

| 629,1

| 217

| 400

| 812,3

| 1,29

| 2

| 434

| 800

| 0,65

|

| КМД-1750Гр

| 157,9

| 53

| 160

| 887,6

| 5,62

| 6

| 318

| 960

| 0,94

|

| КМД-1750Т

| 124,7

| 53

| 160

| 887,6

| 7,12

| 8

| 424

| 1280

| 0,89

|

| КМД-2200Гр

| 352,0

| 97

| 250

| 887,6

| 2,52

| 3

| 291

| 750

| 0,84

|

| КМД-2200Т1

| 276,6

| 97

| 250

| 887,6

| 3,21

| 4

| 388

| 1000

| 0,80

|

| КМД-2200Т2

| 236,6

| 93

| 320

| 887,6

| 3,75

| 4

| 372

| 1280

| 0,94

|

| КМД-3000Т

| 496,7

| 220

| 400

| 887,6

| 1,79

| 2

| 440

| 800

| 0,89

|

| Выбранный вариант установки дробильного оборудования

|

| ККД-1200/150

| 619,5

| 240

| 320

| 812,3

| 1,31

| 2

| 480

| 640

| 0,66

|

| КСД-3000Т

| 629,1

| 217

| 400

| 812,3

| 1,29

| 2

| 434

| 800

| 0,65

|

| КМД-2200Гр

| 352,0

| 97

| 250

| 887,6

| 2,52

| 3

| 291

| 750

| 0,84

|

По результатам таблицы 3-3 предварительно выбраны дробилки:

По результатам таблицы 3-3 предварительно выбраны дробилки:

ККД- 1200/1500 – 2 шт. К=0,66

КСД 3000Т - 2 шт. К=0,65

КМД 2200Гр – 3 шт. К=0,84

3.4 Выбор и расчет грохотов

3.4 Выбор и расчет грохотов

В цехах дробления рудных обогатительных фабрик используются вибрационные грохоты в среднем и тяжелом исполнении, необходимая площадь грохочения которых рассчитывается по формуле:

(19)

(19)

где F – площадь грохочения, м2

Q –нагрузка на грохоты, м3/час

q – удельная производительность грохота, м3/м2час [7]

k, l, m, n, o, p –поправочные коэффициенты [1, табл. 30, стр. 223]

Все параметры и результаты расчета сводятся в таблицу (табл.3.4)

Предварительный выбор грохотов из каталога производится по допускаемой крупности исходного материала, числу ярусов сит и размеру отверстий сит. Последний параметр не является жестким ограничением. Результаты сводятся в таблицу.

Таблица 3.4 –значение поправочных коэффициентов и расчет площадь

| Условия грохочения, учитываемые коэффициентом

| Коэффи-циент

| Условия по стадиям

|

| Значения коэффициентов по стадиям

|

|

|

|

| 2

| 3

| 2

| 3

|

| Удельная производительность, м3/м2*час (при заданном размере ячейки грохота, мм)

| q

| 56

| 12

| 47

| 21

|

| Содержание в исходном материале зерен размером менее половины размера отверстий сита, %

| k

| 18,0

| 28,1

| 0,58

| 0,76

|

| Содержание в исходном материале зерен размером более размера отверстий сита, %

| l

| 66,3

| 43,8

| 1,46

| 1,12

|

| Эффективность грохочения, %

| m

| 85,0

| 85,0

| 1

| 1

|

| Форма зерен

| n

| руда

| руда

| 1

| 1

|

| Влажность материала

| o

| сухой

| сухой

| 1

| 1

|

| Способ грохочения

| p

| сухое

| сухое

| 1

| 1

|

| Нагрузка на грохоты, м3/час

|

|

|

| 812,3

| 1699,9

|

| Площадь просеивающей поверхности, м2

|

|

|

| 20,4

| 94,5

|

Таблица 3.5 –Поправочные коэффициенты для расчета производительности грохотов

| Содержание в исходном материале зерен размером менее половины размера отверстий сита, %

| 0

| 10

| 20

| 30

| 40

| 50

| 60

| 70

| 80

| 90

|

| Коэффициент k

| 0,4

| 0,5

| 0,6

| 0,8

| 1

| 1,2

| 1,4

| 1,6

| 1,8

| 2

|

| Содержание в исходном материале зерен размером более размера отверстий сита, %

| 10

| 20

| 25

| 30

| 40

| 50

| 60

| 70

| 80

| 90

|

| Коэффициент l

| 0,94

| 0,97

| 1

| 1,03

| 1,09

| 1,18

| 1,32

| 1,55

| 2

| 3,36

|

| Эффективность грохочения, %

| 40

| 50

| 60

| 70

| 80

| 90

| 92

| 94

|

|

|

| Коэффициент m

| 2,3

| 2,1

| 1,9

| 1,65

| 1,35

| 1

| 0,9

| 0,8

|

|

|

| Форма зерен

| Дробленый материал разный (кроме угля)

| Округленная (например.морская галька)

| Уголь

|

| Коэффициент n

| 1

| 1,25

| 1,5

|

| Влажность материала

| Для отверстий сита менее 25 мм

| Для отверстий сита более 25 мм

|

| Сухой

| Влажный

| Комкующийся

| В зависимости от влажности

|

| Коэффициент o

| 1

| 0.75–0.85

| 0.2–0.6

| 0.9–1.0

|

| Способ грохочения

| Для отверстий сита менее 25 мм

| Для отверстий сита более 25 мм

|

| Сухое

| Мокрое с орошением

| Любое

|

| Коэффициент p

| 1

| 1.25–1.40

| 1

|

Таблица 3.6- Результаты предварительного выбора грохотов

| Модель

| Площадь одного сита, м2

| Мощность электродвигателя, кВт

| Масса грохота, кг

| Размеры просеивающей поверхности, мм:

| Размеры отверстий сит (решеток), мм:

| Допускаемая крупность исходного материала, мм

| Количество грохотов

| Установленная мощность, т

| Масса, т

| Коэффициент загрузки

|

| ширина

| длина

| верхнего

| нижнего

| | расчет

| принято

| |

| Стадия мелкого дробления

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ГСТ51

| 7,875

|

| 4650

| 1750

| 4500

| Перфорированный лист 30, щелевидное сито 1,6; сетка 10 × 10

| –

| 120

| 2,65

| 3

| 0

| 13,95

| 0,88

|

| ГСТ61

| 10

|

| 6000

| 2000

| 5000

| 8; 12;16; 20

| –

| 200

| 9,45

| 10

| 0

| 60

| 0,94

|

| ГСТ61 (259Гр)

| 8

|

| 6200

| 2000

| 4000

| 2–25

| –

| 100

| 11,81

| 12

| 0

| 74,4

| 0,98

|

| ГСТ61 (253Гр)

| 10

|

| 5700

| 2000

| 5000

| 2–25

| –

| 100

| 9,45

| 10

| 0

| 57

| 0,94

|

| ГСТ81

| 18

|

| 18000

| 3000

| 6000

| -

| -

| 120

| 5,25

| 6

| 0

| 108

| 0,87

|

| ГИС 62

| 10

| 17

| 5100

| 2000

| 5000

| –

| –

| 150

| 9,45

| 10

| 170

| 51

| 0,94

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Продолжение таблицы 3.6

|

| Стадия среднего дробления

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ГИТ 52М

| 6,755

| 22

| 1700

| 1750

| 3860

| 8–100

| –

| 400

| 13,98

| 14

| 308

| 23,8

| 1,00

|

| ГИТ 51

| 6,125

| 22

| 6000–9000

| 1750

| 3500

| 50–300

| –

| 400

| 3,40

| 4

| 88

| 32

| 0,85

|

| ГИТ 51M

| 6,755

| 17

| 800

| 1750

| 3860

| 8–100

| –

| 400

| 3,09

| 4

| 68

| 3,2

| 0,77

|

| ГИТ 71

| 13,2

| 30

| 1750

| 2500

| 5300

| 25–150

| –

| 800

| 1,58

| 2

| 60

| 3,5

| 0,79

|

Таблица 3.7- Окончательный выбор грохотов

| Модель

| Площадь одного сита, м2

| Мощность электродвигателя, кВт

| Масса грохота, кг

| Размеры просеивающей поверхности, мм:

| Размеры отверстий сит (решеток), мм:

| Допускаемая крупность исходного материала, мм

| Количество грохотов

| Установленная мощность, т

| Масса, т

| Коэффициент загрузки

|

| ширина

| длина

| верхнего

| нижнего

| | расчет

| принято

|

| Стадия мелкого дробления

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ГСТ51

| 7,875

| 0

| 4650

| 1750

| 4500

| Перфорированный лист 30, щелевидное сито 1,6; сетка 10 × 10

| –

| 120

| 2,65

| 3

| 0

| 13,95

| 0,88

|

| Стадия среднего дробления

| | | | | |

| |

|

| | | |

|

| ГИТ 71

| 13,2

| 30

| 1750

| 2500

| 5300

| 25–150

| –

| 800

| 1,58

| 2

| 60

| 3,5

| 0,79

|

Исходя из таблицы расчетов грохотов на 2 дробилки КСД-3000Т выбрал2 грохотаГИТ71.

Исходя из таблицы расчетов грохотов на 2 дробилки КСД-3000Т выбрал2 грохотаГИТ71.

На 3 дробилки мелкого дробления КМД-2200Гр выбрал 3 грохотовГСТ51.

4 Измельчительное отделение

4 Измельчительное отделение

Расчет гидроциклонов

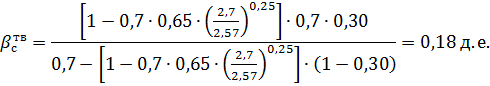

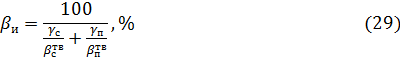

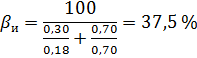

Расчет производили по методике, указанной в [1].

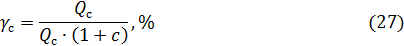

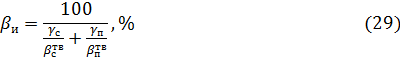

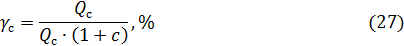

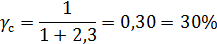

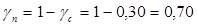

Определили выход слива (частный)

где  при работе мельницы с гидроциклоном принимается велечина с = 200-300. Примем с =230

при работе мельницы с гидроциклоном принимается велечина с = 200-300. Примем с =230

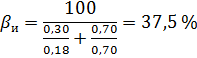

Выход песков гидроциклона определили по формуле:

Определили содержание твердого в сливе. Предварительно задали содержание твердого в песках для крупности слива 65 % класса –0,074 мм. Содержание твёрдого в песках приняли равным 70%[1,стр 262].

Определили содержание твердого в исходном

Определили содержание твердого в исходном

Из соотношения Ж:Т нашли разжиженность пульпы:

-исходного

-песков

-слива

По таблице 14 [1] условная крупность слива  .

.

Размер класса, который распределяется по продуктам

В таблице 5.2 привели расчет шламовой схемы

Таблица 5.2 – Расчет шламовой схемы

| Продукт

| Выход, %

| Твердого Q, т/ч

| Разжижение R=W/Q

| Содержание твердого, %

| Расход воды Q·R=W, м3/ч

| Объем пульпы

|

| Слив

Пески

| 30

70

| 351,8

820,8

| 4,56

0,43

| 18

70

| 1245,4

205,2

| 1741,1

1139,1

|

| Исходный

| 100

| 1172,6

| 1,67

| 37,5

| 1442,3

| 2414,5

|

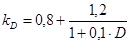

По таблице 45 [1] подобрали размер гидроциклона. Для данных условий подходит гидроциклон  :

:

-угол конусности  ;

;

-стандартный эквивалентный диаметр питающего отверстия  ;

;

-стандартный диаметр сливного патрубка  ;

;

-диаметр пескового насадка  .

.

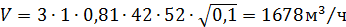

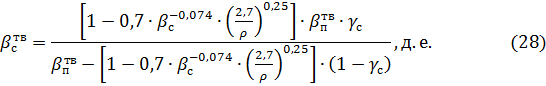

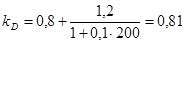

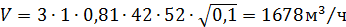

Определили условно производительность гидроциклона, приняв условно давление на входе 0,1 МПа

где  – производительность, м3/ч;

– производительность, м3/ч;

– поправка на угол конусности гидроциклона. Согласно [1]

– поправка на угол конусности гидроциклона. Согласно [1]

,

,

где D – диаметр гидроциклона, см

– поправка на диаметр гидроциклона

– поправка на диаметр гидроциклона  [1];

[1];

– диаметр питающего отверстия, см;

– диаметр питающего отверстия, см;

– диаметр сливного патрубка, см;

– диаметр сливного патрубка, см;

– рабочее давление на входе в гидроциклон, МПа.

– рабочее давление на входе в гидроциклон, МПа.

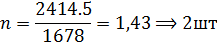

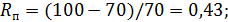

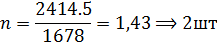

Рассчитали число гидроциклонов

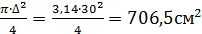

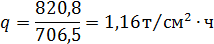

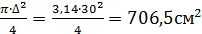

Проверили нагрузку гидроциклона по пескам при диаметре пескового насадка  (сечение при этом

(сечение при этом  )

)

Нагрузка находится в пределах нормы, которая составляет

0,5÷2,5 т/см2·ч[2, С. 264], поэтому к установке приняты 2 гидроциклона ГЦ – 2000 с давлением на подаче Р = 0,1 МПа.

,

По результатам расчета на мельницу МШЦ 6000x8000 установили 4 гидроциклона ГЦ-2000. В случае неисправности 2-ух гидроциклонов в эксплуатацию вступят запасные гидроциклоны.

5.2 Схема цепей аппаратов

5.2 Схема цепей аппаратов

Таблица5 –Спецификация основного технологического оборудования

| №

| Наименование оборудования

| Модель

| Кол-во

|

| 1

| Гидравлический молот

|

| 1

|

| 2

| Пластинчатый питатель

|

| 1

|

| 3

| Конусная дробилка крупного дробления

| ККД-1200/150

| 2

|

| 4

| Ленточный конвейер

|

| 1

|

| 5

| Магистральный ленточный конвейер

|

| 1

|

| 6

| Металлоуловитель

|

| 1

|

| 7

| Склад дробленой руды

|

| 1

|

| 8

| Пластинчатый питатель

|

|

|

| 9

| Магистральный ленточный конвейер

|

| 1

|

| 10

| Конусная дробилка среднего дробления

| КСД-3000Т

| 2

|

| 11

| Конусная дробилка мелкого дробления

| КМД-2200Гр

| 3

|

| 12

| Вибрационный питатель

|

| 2

|

| 14

| Распределительный бункер

| 50 м3

| 2

|

| 13

| Конвейер с разгрузочной тележкой

|

| 1

|

| 14

| Грохот самобалансный

| ГСТ81 (253Гр)

| 6

|

| 15

| Ленточный конвейер

|

| 1

|

| 16

| Магистральный ленточный конвейер

|

| 1

|

| 17

| Конвейер с разгрузочной тележкой

|

| 1

|

| 18

| Накопительный бункер

| 10 000 м3

|

|

| 19

| Ленточный конвейер

|

| 6

|

| 20

| Гидроциклон

| | |

| 21

| Шаровая мельница

| МШР-6000x8000

| 2

|

| 22

| Зумпф

|

| 6

|

| 23

| Шаровая мельница

| 6000x8000

| 2

|

| 24

| Гидроциклон

| ГЦ-150

| |

ЗАКЛЮЧЕНИЕ

Запроектировали цех подготовки к обогащению руды Эрденетовского месторождения.

На основании работы действующей обогатительной фабрики и исходных данных, в проекте принята следующая схема подготовки руды к обогащению: трехстадиальное дробление с предварительным грохочением перед средним дроблением, с предварительным и поверочным грохочением перед мелким дроблением и одностадиальная схема измельчения с использованием контрольной классификацией слива мельницы в гидроциклонах. Скальпирующий режим спирального классификатора позволит снизить нагрузки на гидроциклон.

Проектируемая схема измельчения была принята на основании исходных данных и вещественного состава руды. В проекте представлена одностадиальная схема измельчения при работе мельницы в замкнутом цикле с классифицирующим устройством, которая позволяет при достаточно большой производительности обогатительной фабрики получить измельченный продукт крупностью 65 % класса -0,074 мм.

Оборудование для дробления руды выбрано в соответствии с требованиями:

- типоразмер дробилки должен удовлетворять крупности исходного питания и дробленого продукта;

- коэффициент

Федеральное государственное автономное образовательное учреждение высшего профессионального образования

Федеральное государственное автономное образовательное учреждение высшего профессионального образования Введение

Введение В 1976 году был заложен фундамент обогатительной фабрики (ОФ). В 1978 году введена в эксплуатацию первая очередь мощностью 4 млн. тонн переработки руды в год. В настоящее время фабрика расширена и годовая мощность по переработке составляет 25 млн. тонн руды. В среднем ежегодно выпускается 450 - 530 тыс. тонн медного концентрата в виде отпускаемой продукции. Обогатительная фабрика - основной производственный цех с технологической схемой, обеспечивающий дробление руды, измельчение, флотацию, фильтрацию, сушку и отгрузку товарных медных и молибденовых концентратов.

В 1976 году был заложен фундамент обогатительной фабрики (ОФ). В 1978 году введена в эксплуатацию первая очередь мощностью 4 млн. тонн переработки руды в год. В настоящее время фабрика расширена и годовая мощность по переработке составляет 25 млн. тонн руды. В среднем ежегодно выпускается 450 - 530 тыс. тонн медного концентрата в виде отпускаемой продукции. Обогатительная фабрика - основной производственный цех с технологической схемой, обеспечивающий дробление руды, измельчение, флотацию, фильтрацию, сушку и отгрузку товарных медных и молибденовых концентратов. (15)

(15) - поправочные коэффициенты соответственно на крупность питания, крепость и влажность

- поправочные коэффициенты соответственно на крупность питания, крепость и влажность (16)

(16) - номинальная крупность питания дробилки, мм

- номинальная крупность питания дробилки, мм (17)

(17) (18)

(18) (19)

(19)

при работе мельницы с гидроциклоном принимается велечина с = 200-300. Примем с =230

при работе мельницы с гидроциклоном принимается велечина с = 200-300. Примем с =230

.

.

:

: ;

; ;

; ;

; .

.

– производительность, м3/ч;

– производительность, м3/ч; – поправка на угол конусности гидроциклона. Согласно [1]

– поправка на угол конусности гидроциклона. Согласно [1]

,

,

– поправка на диаметр гидроциклона

– поправка на диаметр гидроциклона  [1];

[1]; – диаметр питающего отверстия, см;

– диаметр питающего отверстия, см; – диаметр сливного патрубка, см;

– диаметр сливного патрубка, см; – рабочее давление на входе в гидроциклон, МПа.

– рабочее давление на входе в гидроциклон, МПа.

(сечение при этом

(сечение при этом  )

)