Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Топ:

История развития методов оптимизации: теорема Куна-Таккера, метод Лагранжа, роль выпуклости в оптимизации...

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Интересное:

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Определение собственного веса конструкций.

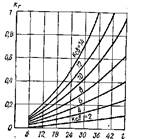

Предварительное определение нагрузки от собственного веса проектируемой несущей конструкции gc.B в зависимости от ее типа, пролета I, постоянной gu и временной рвр нормативных нагрузок производят по формуле

где АР — грузовой коэффициент, который может быть найден по графику, приведенному на рис. VI. 1.

Значения Дс.в для некоторых типов плоскостных деревянных конструкций приведены в табл. VI.1.

После окончания разработки проекта конструкции, включая и составление спецификации, определяют уточненное значение собственного веса конструкции gCB. Если ^св существенно превышает gc.B, то может потребоваться пересчет конструкции. Для запроектированной конструкции

Чем -меньше собственный вес конструкций, тем меньше затраты материалов. Однако необходимо отметить, что минимум собственного веса конструкции не может быть принят в качестве критерия для выбора экономически наиболее эффективных конструктивных решений и типов конструкций.

Клеефанерные балки

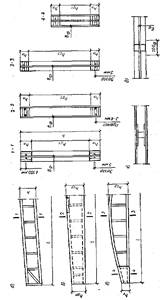

Клеефанерные балки состоят из фанерных стенок и дощатых поясов. Поперечное сечение клее-фанерной балки может быть двутавровым или коробчатым. Так как при этом пояса удалены от нейтральной оси, то материал в таких балках используется более эффективно.

Фанерная стенка помимо работы на сдвигающие усилия может воспринимать и нормальные напряжения (при условии, если волокна наружных шпонов расположены вдоль оси балки). Для лучшего использования несущей способности фанерной стенки целесообразно располагать фанеру так, чтобы волокна ее наружных шпонов были направлены вдоль оси балки. При продольном расположении волокон наружных шпонов модуль упругости фанеры примерно на 50 % больше, чем при поперечном их расположении, что предопределяет лучшее использование фанеры на сжатие и растяжение при изгибе на ребро. Кроме того, продольное расположение волокон наружных шпонов позволяет стыковать фанеру «на ус». При поперечном расположении волокон этих шпонов стыки можно выполнять только, используя накладки, что менее надежно; к тому же накладки перекрывают "стык стенки лишь в чистоте между поясами и, таким образом, уменьшается момент инерции сечения в стыке.

|

|

Клеефанерные балки могут быть постоянной высоты, двускатными, а также с криволинейным верхним поясом (см. рис. VI. 19, б). Радиус кривизны верхнего пояса.кругового очертания определяют по уравнению окружности

где R — радиус кривизны верхнего пояса; hcp — высота балки в середине пролета; hK — высота балки на ее конце.

Одним из важных преимуществ клеефанерных балок с криволинейным верхним поясом по сравнению с двускатными является то, что они не имеют стыка в коньке и поэтому могут быть выполнены полностью безметальными, что делает их более пригодными к применению в помещениях с агрессивной средой, в частности для химических производств.

Клеефанерные балки с плоской фанерной стенкой рекомендуется использовать для пролетов до 15 м. Их высоту обычно назначают в пределах Vs—Vi2^ при этом следует учитывать стандартные размеры фанерных листов. Толщину стенки принимают не менее 8 мм.

Специфическая особенность клеефанерных балок — наличие в них тонкой фанерной стенки, которая требует специальных мер для ее закрепления от потери устойчивости. Придание жесткости фанерной стенке можно обеспечить двумя способами: а) постановкой дощатых ребер

жесткости {см. рис. VI.19); б) устройством волнистой стенки (рис. VI,20). Для придания волнистости стенке на копировальном станке в досках пояса выбирают криволинейные пазы клиновидного сечения, в которые на клею вставляют фанерную стенку.

|

|

Клеефанерные балки, так же как панели покрытия, рассчитывают с учетом различных модулей упругости древесины поясов и фанерной стенки по приведенным геометрическим характеристикам. Приведение осуществляют к материалу, в котором находят напряжения. При определении напряжений в поясах приведенные характеристики сечения вычисляют по следующим формулам:

где FH, /д, 5щ — соответственно площадь, момент инерция и статический момент поясов; РФ, /ф и S$ — соответственно площадь, момент инерции и статический момент фанерной стенки; Р.$ — соответственно' модуль упругости фанеры и древесины поясов.

3. Металлодеревянные фермы. Рациональные области применения. Принципы расчета и конструирования. Узлы.

Требования, предъявляемые к клеям для несущих конструкций

Равнопрочность, монолитность и долговечность клеевых соединений в деревянных конструкциях могут быть достигнуты только применением водостойких конструкционных клеев. Долговечность и надежность клеевого соединения зависят от устойчивости адгезионных связей, вида клея, его качества, технологии склеивания, эксплуатационных условий и поверхностной обработки досок.

Клеевой шов должен обеспечивать прочность соединения, не уступающую прочности древесины на скалывание вдоль волокон и на растяжение поперек волокон. Прочность клеевого шва, соответствующую прочности древесины на растяжение вдоль волокон, пока еще не удается получить, поэтому в растянутых стыках площадь склеиваемых поверхностей приходится увеличивать примерно в 10 раз косой срезкой торца на ус или на зубчатый шип.

Плотность (беспустотность) контакта клеящего вещества со склеиваемыми поверхностями должна создаваться еще в вязкожидкой фазе конструкционного клея, заполняющего все углубления и шероховатости, благодаря способности смачивать склеиваемую поверхность. Чем ровнее и чище остроганы склеиваемые поверхности и чем плотнее они прилегают одни к другим, тем полнее монолитность склеивания, тем равномернее и тоньше клеевой шов. Деревянная конструкция, монолитно склеенная из сухих тонких досок, обладает значительными преимуществами перед брусом, вырезанным из цельного бревна, но для реализации этих преимуществ необходимо строгое соблюдение всех условий технологии индустриального производства клееных деревянных конструкций.

|

|

После отверждения конструкционного клея от сформировавшегося клеевого шва требуется не только рав-иопрочность и монолитность, но и водостойкость, теплостойкость и биостойкость. При испытаниях разрушение опытных образцов клеевых соединений должно происходить в основном по склеиваемой древесине, а не по клеевому шву (с разрушением внутренних, когезиоиных связей) и не в пограничном слое между клеевым швом и склеиваемым материалом (с разрушением пограничных, адгезионных связей).

Виды клеев. Клеевые содинения применялись давно, главным образом в столярных изделиях. В начале XX в. в Швейцарии, Швеции и Германии стали применять несущие деревянные конструкции, соединенные на казеиновом клее. Некоторые из этих деревянных конструкций, надежно защищенные от увлажнения, сохранились до наших дней. Однако в полной мере удовлетворить требованиям, предъявляемым к соединениям элементов несущих конструкций современных капитальных сооружений, белковые клеи животного и тем более растительного происхождения не могли.

Решающее значение для современного индустриального производства клееных деревянных конструкций на новой технологической базе имеет развитие химии полимерных материалов и производства синтетических клеев. Синтетические полимерные материалы с запланированными свойствами позволяют обеспечить требуемые прочность и долговечность клеевых соединений. Поиск оптимального ассортимента конструкционных клеев. и соответствующих режимов поточного производства клееных конструкций продолжается, но уже сейчас имеется

набор синтетических клеев, которые позволяют соединять деревянные строительные детали не только с деревом, но и с синтетическими полимерными материалами н даже с металлическими деталями.

В отличие от казеиновых и других белковых клеев синтетические конструкционные клеи образуют прочный водостойкий клеевой шов в результате реакции полимеризации или поликонденсации. В настоящее время в основном применяют резорциновые, фенольно-резорци-новые, алкилрезорциповые, фенольные клеи. Согласно СНиП 11-25-80, выбор типа клея зависит от температур-но-влажностных условий, при которых будут эксплуатироваться клееные конструкции.

|

|

Эластичность и вязкость клеевого шва особенно важна при соединении деревянных элементов с металлическими, фанерными, пластмассовыми и другими конструкционными элементами, имеющими температурные, усадочные и упругие характеристики. Однако использование эластичных каучуковых клеев в напряженных соединениях как правило недопустимо из-за недостаточной прочности таких соединений и чрезмерной ползучести их при длительном нагружении.

Чем суше и тоньше склеиваемые доски, тем меньше опасность образования в них трещин. Если усушечное коробление недосушенных досок произойдет еще до отверждения клеевого шва, но после прекращения давления пресса, то склеивание будет необратимо нарушено, хотя возможно, что этот брак обнаружится лишь позднее, когда трещина раскроется по клеевому шву.

Клеем на основе синтетических смол обрабатывают кромки фанерных листов. Толщину их выбирают в зависимости от диаметра нагеля и из условий работы фанеры на смятие в гнезде.

Последние располагают обычно так, чтобы направление волокон наружных слоев фанеры совпадало с направлением волокон соединяемого элемента, в котором действуют большие усилия, или этот угол составлял 45°. Следует отметить недостаточную изученность вопроса применения фанерных узловых пластинок.

Развитие нагельных соединений с пластинками в узлах привело к появлению нагельных пластин. Одними из первых стали применяться для узловых соединений конструкций с одной или двумя ветвями нагельные пластинки системы Мениг. Пластинки этой системы изготовляют из пенопласта толщиной 3 мм и слоя синтетической смолы, усиленной стекловолокном толщиной 2 мм. В этой пластинке закреплены сквозные обоюдоострые нагели диаметром от 1,6 мм и длиной по каждую сторону пластинки от 25 мм и более. Толщина соединяемых деревянных элементов может достигать 80 мм..

Нагельные пластинки устанавливают между соединяемыми деревянными элементами. При запрессовке слой пенопласта сжимается и служит контролем для равномерной запрессовки нагелей в оба соединяемых элемента.

По своей работе соединения на нагельных пластинках могут быть сравнены с работой гвоздевых соединений. Несущая способность соединений на пластинках типа «Мениг» составляет 0,75—1,5 Н на 1 мм2 контактной поверхности.

10. ПНЕВМАТИЧЕСКИЕ СТРОИТЕЛЬНЫЕ КОНСТРУКЦИИ ПОКРЫТИИ. Пневматические строительные конструкции покрытий по характеру работы очень близки к пространственным.висячим и тентовым мембранам. Оболочки этих конструкций, изготовленные из тканых материалов, способны стабилизировать свою форму только при наличии предварительного напряжения. В отличие от тентовых мембран, где предварительное напряжение создается механическим путем, пневматические конструкции реализуют предварительное напряжение вследствие разности давления (избыточного или вакуума) в подоболочечном и окружающем конструкцию пространстве.

|

|

Возникнув в конце сороковых годов нашего столетия благодаря успехам химии полимеров, пневматические конструкции сразу вступили в полосу своего бурного развития, подготовленную высоким уровнем техники и технической культуры производства.

Среди преимушеств пневматических конструкций следует отметить малый собственный вес, высокую мобильность, быстроту и простоту возведения, возможность перекрытия больших пролетов, высокую степень заводской готовности и др.

Пневматические строительные конструкции в зависимости от характера работы обычно разделяются на две самостоятельные группы — пневмокаркасные (надувные) и воздухоопорные (рис. IX.47). Пневмокаркасные конструкции— это надувные стержни или панели, несущая способность которых (сопротивление сжатию, изгибу, кручению) обеспечивается повышенным давлением воздуха в замкнутом объеме элемента. Большое внутреннее давление воздуха (до 150 кПа) требует высокой степени герметичности и прочности материала. Это же условие ограничивает пролет конструкций, который с учетом экономической целесообразности для рядовых сооружений не превышает 15—16 м. Стоимость пневмокаркасных конструкций в 3—5 раза выше, чем воздухоопорных. Эти недостатки сдерживают их применение и серийный выпуск конструкций до сих пор в мире не налажен.

Основным достоинством пневмокаркасных конструкций является отсутствие избыточного давления воздуха в эксплуатируемом пространстве и, как следствие этого, потребности в процессе шлюзования. Пример неординарных пневмокаркасных конструкций — павильон Фудзи (рис. 1Х.48) и покрытие пневматического плавучего театра (рис. IX.49) на ЭКСПО-70 в г. Осаке.

Принципы расчета пневматических конструкций. Проектирование строительных пневматических конструкций включает решение следующих задач: 1) нахождение оптимальной формы оболочки; 2) установление характера и величины силового воздействия; 3) выяснение физико-механических свойств материалов оболочек и обоснование расчетных сопротивлений; 4) выявление перемещений оболочки под действием нагрузок; 5) определение напряженно-деформированного состояния оболочки.

Эти задачи, общие для всех конструкций, применительно к пневматическим оболочкам требуют специального подхода.

Формальным признаком оптимальной формы оболочки может служить состояние равнонапряженности во всех направлениях по ее поверхности. К таким поверхностям можно отнести мыльную пленку. Однако найденные таким образом формы будут оптимальными только для воздействия внутреннего давления. При действии любой другой нагрузки это условие будет сразу нарушено и может привести к появлению на поверхности оболочки морщин и складок либо повышению расчетных усилий до уровня расчетных сопротивлений материала. Поэтому учет реальных условий работы оболочки требует анализа ее напряженно-деформированного состояния и коррекции формы поверхности образованной мыльной пленки..

Основными нагрузками на пневматическую конструкцию является избыточное давление, ветровые и снеговые воздействия. Влияние собственного веса оболочки, ввиду его малости по сравнению с другими нагрузками, обычно не учитывают. Однако в некоторых случаях при небольшом давлении под оболочечным пространством собственный вес может значительно влиять на очертание контура оболочки. Так, при отношении избыточного давления Р к собственному весу оболочки g, равному />/£:= 4...5, форма поперечного сечения оболочки отличается от круговой заметно, а при P/g = 2...3 — значительно. Распределение избыточного внутреннего давления на оболочку показано на рис. IX.51, а.

Для расчета пневматической конструкции на ветровое воздействие необходимо выявить картину обтекания оболочки потоком воздуха, выраженную в эпюре распределения ветрового давления по ее поверхности. Пока еще это не удалось сделать с достаточной точностью.

Конструкция ферм

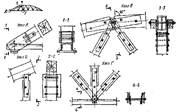

Многоугольные брусчатые фермы относятся к метал-лодеревянным сборным конструкциям заводского изготовления (рис. VII.8). В этих фермах верхний пояс представляет собой многоугольник, вписанный в окружность или описанный около нее. Отношение высоты фермы к пролету принимают таким же, как в сегментных фермах. т.е. от 1/6 до 1/7. Нижний пояс делают, как правило, металлическим из профильной стали. Решетку принимаю! треугольной со стойками. Длина панели верхнего поясг значительно меньше, чем в клееных сегментных фермах так как несущая способность панели ограничена размерами сечения бруса и его длиной.

Как видно из этих схем, брус верхнего пояса перекрывает две панели и является двухпролетной неразрезной балкой, за исключением опорных панелей, имеющих вдвое меньшую длину.

Решение узлов в многоугольных фермах во многом аналогично решению узлов в сегментных клееных фермах. Раскосы и стойки решетки имеют по концам металлические пластинки — наконечники, прикрепленные болтами к деревянному элементу и выполненные из полосовой стали, за исключением верхнего наконечника стойки, который делают из уголка. Применение здесь уголка необходимо потому, что в отличие от средней пластинки-наконечника стойки, которая зажата между пластинками раскосов в нижнем узле (что обеспечивает ей дополнительную устойчивость из плоскости), в верхнем узле пластинка — наконечник стопки была бы свободна в отношении продольного изгиба из плоскости и потому должна быть заменена наконечником из жесткого профиля. В целях унификации пластинки-наконечники для всех раскосов и низа стойки имеют одну и ту же длину и одинаковую разбивку отверстий для болтов. Наконечники— уголки для верха стойки также все одинаковы.

В узлы верхнего пояса, там, где находится его стык, закладывают металлические вкладыши. В центре проходит узловой болт, на который при сборке надевают пластннки-наконечники.

Аналогично с сегментными фермами узловой вкладыш имеет клиновидную форму в соответствии с переломом верхнего пояса в месте узла. Стойки к верхнему поясу (стойки сжаты) присоединяют также с помощью пластинок, но так как пояс в этом месте не имеет стыка, то узловые пластинки-наконечники надевают на болт, вставляемый в проушины пластинки, которая передает усилия от стойки на верхний пояс. Пластинку-наконечник заранее скрепляют с брусом верхнего пояса расчетным количеством гвоздей или болтов. Стыки верхнего пояса перекрывают жесткими деревянными накладками на болтах.

Конструкция узлов нижнего пояса несколько отличается от таковой в сегментных фермах. Учитывая, что здесь длина элементов решетки и расчетные усилия в них меньше, можно допустить внецентренное (с небольшим эксцентриситетом) прикрепление элементов решетки в узлах к нижнему поясу, как это показано на рис. VII.8, что упрощает решение узла. Стык нижнего пояса выполняют в любом удобном месте. Он перекрывается или уголками, или пластинками из полосовой стали. Опорный узел может быть решен так же, как в сегментных фермах.

Расчет ферм. Нормальные усилия в элементах многоугольных ферм определяют обычным образом. Многоугольные фермы близки по очертанию сегментным, и расчетные усилия в раскосах и стойках получаются небольшими при загру-жении снеговой нагрузкой всего пролета.

Верхний пояс в многоугольных фермах выполняют из брусьев, длина которых вдвое превышает длину панели. Таким образом, брус верхнего пояса представляет собой двухпролетную балку со средней опорой на стойке решетки. Если нагрузка приложена не только в узлах, но и между ними (обычный случай), то на средней опоре возникает изгибающий момент, значение которого зависит от просадки опоры, т.е. от просадки бруса верхнего пояса на стойке. Значение этой просадки в общем случае не известно — оно зависит от точности сборки фермы, качества древесины и пр. Поэтому в расчете рассматривают два крайних случая: 1) средняя опора не имеет

просадки, и брус верхнего пояса представляет собой двухпролетную неразрезную балку; 2) средняя опора имеет такую просадку, что изгибающий момент на средней опоре равен нулю, и брус верхнего пояса представляет собой, следовательно, разрезную балку с пролетом, равным длине панели.

Для уменьшения расчетных изгибающих моментов от межузловой нагрузки в верхнем поясе искусственно создают изгибающий момент обратного знака, для чего в промежуточных узлах верхнего пояса фермы применяют внецентренное стыкование брусьев, осуществляя упор только нижних частей поперечного сечения брусьев. Тот же прием применяют и в опорных, узлах. С учетом сказанного верхний пояс, являющийся в любом варианте сжато-изгибаемым стержнем, рассчитывают следующим образом.

1. Расчет ведут как двухпролетной неразрезной балки. Момент на средней опоре при равномерно распределенной нагрузке

где / — проекция длины панелей.

Нормальная сила N приложена на крайней опоре с эксцентриситетом е, тогда

Момент на средней опоре

так как эпюра моментов проходит через фокусную точку, находящуюся на расстоянии 1/3/ от средней опоры. Расчетный момент на средней опоре (см. рис. VI 1.9, а)

Внецентренное приложение силы N уменьшило расчетный момент. Положительный момент в половине длины панели.

Расчетным моментом обычно является момент на средней опоре. Проверка сечения:

Коэффициент t, определяют при гибкости верхнего пояса,., подсчитанной по полной длине панели, что идет в запас прочности, так как при неразрезном верхнем поясе возможно определение гибкости по длине между нулевыми точками эпюры моментов.

2. Рассчитывают как разрезную балку с пролетом, равным длине панели. Момент посередине длины панели от поперечной нагрузки при равномерно распределенной нагрузке

где / — проекция длины панели.

Момент от эксцентричного приложения нормальной

силы

MN = Ne, Расчетный момент

Проверку сечения производят так же, как в предыдущем случае, причем гибкость определяют по полной длине панели,

Нижний пояс. Раскосы прикрепляют с небольшим эксцентриситетом, равным расстоянию от центра узлового болта до оси уголка пояса (см. рис. VII.8). Изгибающий момент в нижнем поясе при этом равен произведению разности усилий в соседних панелях нижнего пояса на значение эксцентриситета. Разность усилий определяют при временной нагрузке (снеговой) на всем пролете, на левой и правой половинах фермы. Для всех трех случаев подсчитывают изгибающий момент и растягивающее усилие и проверяют напряжение в нижнем поясе по формуле сложного сопротивления как для растянуто-изгибаемого стального стержня, рассчитываемого согласно СНиП 11-23-81 «Стальные конструкции. Нормы проектирования».

Решетка. Сжатые элементы решетки проверяют на продольный изгиб так же, как в сегментных фермах, а растянутые — на растяжение по площади нетто с учетом

ослаблений.

Конструкции плит покрытий зданий из древесины и пластмасс. Принцип расчета и конструирования.

Древесные пластики—это материалы, полученные соединением синтетическими смолами продуктов переработки натуральной древесины. К ним относятся древесно-слоистые пластики, древесно-волокнистые и древесно-стружечные плиты, бумажный слоистый пластик (гетинакс) и др.

Древесно-слоистые пластики изготовляют из тонких листов сушеного березового, липового или букового шпона, пропитанного и склеенного между собой различными синтетическими смолами при высоком давлении и температуре. В зависимости от расположения волокон шпона в смежных слоях ДСП выпускаются несколько марок. Для строительных конструкций наиболее перспективна марка ДСП-Б, где через каждые 10—20 продольных слоев шпона укладывают один поперечный слой.

Прочность древесно-слоистых пластиков превышает.прочность древесины вследствие уплотнения материала прессованием и термической обработкой тонких слоев древесного шпона, глубоко пропитанных прочными и водостойкими смолами. Древесный шпон пропитывают преимущественно резодьными, фенолоформальдегидны-

ми или карбамидными смолами с последующей просушкой.

ДСП выпускаются промышленностью в виде плит следующих размеров: длина 0,7—5,6 м, ширина до 1,2 м, толщина 3—60 мм. Плиты ДСП обладают хорошей водостойкостью, стойкостью к органическим растворителям и маслам, легко поддаются механической обработке— пилению, строганию, фрезерованию и т.п.

Относительно высокая стоимость ДСП не позволяет пока широко применять этот листовой материал для крупных элементов строительных конструкций. Его применяют в основном для изготовления средств соединения элементов конструкций в виде шпонок, нагелей, косынок, вкладышей.

Древесно-волокнистые плиты (ДВП) изготовляют из хаотически расположенных волокон древесины, склеенных канифольной эмульсией с добавлением для некоторых типов плит фенолоформальдегидных смол. Сырьем

7G

для изготовления ДВП являются отходы лесопильных и деревообрабатывающих производств (отрезки реек, горбыля, брусков), которые дробят в щепу и растирают в специальных установках до волокнистого состояния. При формовании плит без уплотнения на прессах получаются пористые ДВП, которые применяют для утепления, звукоизоляции и отделки стен, перекрытий и покрытий.

При длительном действии влажной среды древесноволокнистые плиты поглощают значительное количество влаги, в результате чего набухают (в основном по толщине) и теряют прочность.

Дрееесно-стружечные плиты (ПС и ПТ) получают горячим прессованием под давлением древесных стружек, пропитанных синтетическими термореактивнымн смолами. Для изготовления ПС и ПТ применяют специально изготовленную стружку, полученную на деревообрабатывающих станках, а также мелкую щепу (дробленку).

Специальную стружку изготовляют из низкосортной древесины, отходов лесопиления и фанерного производства (рейка, горбыль, «карандаш»). Она имеет малые размеры и высокую однородность, поэтому плиты, получаемые с ее применением, обладают высокими механическими свойствами и наиболее гладкой поверхностью. В качестве связующего применяют фенолоформальде-гидные, мочевиноформальдегидные и мочевино-меламиновые смолы.

Плиты облицовывают с одной или двух сторон древесным шпоном, фанерой, бумагой, пленками и т. п. Облицованные плиты имеют более высокие механические показатели, ровную поверхность и хороший внешний вид.

Изготовляют древесно-стружечные плиты методом горячего прессования в этажных прессах или в специальном прессе непрерывного действия. В последнем случае большинство древесных частиц укладывается волокнами перпендикулярно плоскости плиты (на ребро), и изделия получаются менее прочными и более неоднородными.

Механические свойства плит ПС и ПТ зависят от плотности, вида и количества связующего, породы и размеров древесных частиц. Количество смолы принимают обычно до 10,%, а древесной стружки — около 90% массы. С увеличением содержания связующего прочность плит повышается, однако при этом значительно увеличивается себестоимость изделия, так как стоимость связующего составляет около 40—50 % стоимости всей плиты.

При водопоглощении древесно-стружечные плиты разбухают. Введение гидрофобных добавок снижает разбухание плит до 10%. Древесно-стружечные плиты обладают малой теплопроводностью и высокой звукоизоляционной способностью. Они хорошо поддаются обработке на деревообрабатывающих станках. Их применяют в строительстве в качестве перегородок и для декоративной отделки стен и потолков.

В настоящее время разработаны древесно-стружечные плиты, армированные металлической сеткой, которые могут найти применение в некоторых видах строительных конструкций.

|

|

|

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!