Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Топ:

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Выпускная квалификационная работа: Основная часть ВКР, как правило, состоит из двух-трех глав, каждая из которых, в свою очередь...

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Интересное:

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Считается, что наиболее важная часть снабжения — поиск квалифицированных поставщиков, которые:

• финансово стабильны и деятельность которых имеет долгосрочные перспективы;

• имеют мощности для поставки необходимых материалов;

• доставляют в точности требуемые материалы;

• отправляют материалы гарантированно высокого качества;

• обеспечивают надежную и своевременную поставку, выполняя заказы за короткие время;

• предлагают приемлемые цены и условия финансирования;

• гибко реагируют на запросы потребителей и возникающие изменения;

• имеют достаточный опыт работы с необходимым видом продукции;

• имеют хорошую репутацию;

• имеют удобную и легкую систему закупок;

• ранее добивались успеха и могут формировать долгосрочные отношения.

В разных обстоятельствах на первое место по важности могут выходить и другие факторы, скажем, удобство размещения, способность обеспечивать широко меняющийся спрос и т. д.

В большинстве организаций имеется список проверенных поставщиков, оказывавших им в прошлом приемлемые услуги или известных своей надежностью. Если в списке подходящего поставщика нет, организация должна его найти. Поставщиков, работающих с дешевой продукцией, можно отыскать в профессиональных журналах, каталогах или через деловые контакты. Что касается поставок дорогостоящей продукции, то здесь требуется более тщательный поиск, который займет гораздо больше времени.

Выбор лучшего поставщика продукта осуществляется на основании трех основных критериев: стоимости приобретаемой продукции или услуг, качества обслуживания, надежности обслуживания — по следующим шагам:

• используя различные источники информации, составляют общий список квалифицированных поставщиков, способных поставлять необходимую продукцию;

|

|

• сравнивают организации, вошедшие в этот список, и удаляют из него те, которые по каким-то причинам не устраивают, пока не получится так называемый короткий список (обычно четыре-пять) наиболее перспективных поставщиков;

• готовят запрос по расценкам и отправляют по короткому списку;

• получают предложения с расценками;

• проводят предварительную оценку предложений и вычеркивают из списка тех, с кем могут возникнуть проблемы;

• проводят техническую оценку, чтобы определить, все ли предлагаемые продукты удовлетворяют спецификациям;

• проводят коммерческую оценку, сравнение расходов и других условий;

• готовят предварительные встречи с оставшимися поставщиками для обсуждения возможной сделки;

• обсуждают условия, согласовывают отдельные конкретные характеристики;

• выбирают поставщика, который в наибольшей степени соответствует предполагаемому заказу;

• договариваются о встрече с этим поставщиком для уточнения деталей, возникших в последний момент;

• размещают заказ у выбранного поставщика.

Разумеется, такой подход требует значительного времени и в полном объеме применяется только для крупных закупок. Обычно организация затрачивает относительно мало времени на поиск разных поставщиков, если:

• она покупает дешевые материалы;

• имеет только одного реально доступного поставщика;

• уже действует соглашение с поставщиком, работа которого устраивает;

• нет достаточного времени для проведения расширенных переговоров;

• проводит политику выбора конкретных типов поставщиков.

Иногда, особенно когда речь идет о правительственных заказах, снабжение должно быть прозрачным и справедливым, и все потенциальные поставщики должны получить возможность заявить свои расценки. Чтобы сформировать короткий список квалифицированных поставщиков, организации широко используют рекламу, в которой указывают, что им требуется выполнение таких-то видов работ или поставка таких-то материалов. После этого организация сравнивает поступившие предложения и выбирает то, которое лучше всего соответствует заранее установленным критериям. Это называется открытым тендером. У него существует разновидность — ограниченный тендер, когда число подаваемых предложений ограничивается (а это снижает и объем работы по рассмотрению) определенными требованиями к поставщикам: по опыту, размеру или финансовому статусу.

|

|

Выбор количества поставщиков

Некоторые организации считают, что взаимодействие с единственным источником ресурсов делает их более уязвимыми и зависимыми от показателей работы предприятия-поставщика. Если единственный поставщик важного компонента сталкивается с финансовыми проблемами, организация может, хотя и не совершила никаких ошибок, прекратить производство. Чтобы избежать этого, некоторые организации выбирают политику закупок одного и того же материала у нескольких конкурирующих друг с другом поставщиков.

Преимущества единственного источника:

• более прочные взаимоотношения между поставщиками и заказчиками, часто формализуемые в виде объединений или партнерств;

• сильная вовлеченность всех сторон и стремление добиться прочных взаимоотношений;

• экономия на масштабах и ценовые скидки при размещении крупных заказов;

• более легкие коммуникации, более простые административные функции и процедуры для регулярно размещаемых заказов;

• меньший 'диапазон отклонений в характеристиках материалов и их поставках;

• легкость обеспечения конфиденциальности требований, условий и других подобных характеристик.

Преимущества нескольких источников материалов:

• конкуренция между поставщиками, приводящая к снижению цен;

• снижение вероятности сбоев в работе с поставщиками, оперативное устранение возникающих проблем заменой поставщиков;

• более легкое удовлетворение меняющегося спроса;

• обеспечение доступа к большему объему информации;

• большая вероятность поощрения инноваций и усовершенствований;

• возможность полагаться не на одну внешнюю организацию.

Другой способ избежать зависимости от единственного источника ресурсов — прибегнуть к форвардным закупкам (заключению контрактов на доставку материалов в установленное время в будущем). Эта возможность обеспечивает получение двух преимуществ. Во-первых, она гарантирует наличие материалов в течение какого-то времени в будущем и минимизирует влияние сбоев в поставках. Во-вторых, цена на материалы фиксирована, что позволяет избежать негативного влияния будущего роста цен или возникновения неопределенной ситуации. Разумеется, в этом случае ситуация может развиваться и в другом направлении, т. е. не так, как предусматривала организация. Предприятие, подписывающее долгосрочный контракт, может прекратить заниматься этим видом деятельности, его склад может сгореть, однако вероятность подобного развития событий невелика. Возможно, организации безопаснее всего хранить запасы необходимых материалов у себя, однако это приводит к более высоким затратам; заключение контракта на будущие поставки снижает эти затраты, но риск полностью не устраняет (кроме того, организация может заключить неудачное для себя соглашение, так как цены на отдельные материалы порой снижаются).

|

|

Мониторинг показателей работы поставщиков

Большинство организаций проводят мониторинг деятельности своих поставщиков, так называемый рейтинг поставщиков или рейтинг про давцов. Часто это выполняется неформально, как субъективный анализ, но иногда компания прибегает к более сложным показателям, количественно измеряя каждый аспект деятельности поставщиков. Большинство организаций останавливаются на компромиссном варианте, позволяющем иметь достаточно полную картину деятельности другой стороны и при этом затрачивать разумные усилия. Один из наиболее общих подходов — составление списка важных факторов и проверка того, насколько поставщик удовлетворяет установленным стандартам по всем позициям этого списка. Например, в списке могут задаваться вопросы, насколько прочно финансовое положение поставщика; обеспечивает ли он доставку заказов своевременно; достаточно ли высоко качество материалов; оказывает ли поставщик техническую поддержку заказчику; конкурентны ли цены; каковы наблюдаемые тенденции и т. д. Если поставщик не удовлетворяет хотя бы одному критерию, заказчик либо обсуждает с ним способы устранения выявленного недостатка, либо ищет другие источники поставок. Здесь ставится цель не заменить существующих поставщиков, а контролировать их деятельность, выявить области, требующие совершенствования, и договориться о проведении предложенных мероприятий по совершенствованию. И только в крайнем случае организация начинает искать новых поставщиков.

|

|

Более полезный подход к рейтингу — начисление поставщику баллов за различные аспекты его деятельности. Например, каждый поставщик получает оценку по 10-балльной системе за своевременность доставки заказов. Если оценка поставщика постоянно ниже восьми, заказчик может обсудить с ним возможности ее увеличения. Хотя такой подход убедителен, но при его практическом применении возникают большие трудности. Результат данного анализа — это субъективная точка зрения, которая может быть полезна, но не объективна.

Размещение и отсылка заказа

Подготовка заказа на закупку

Анализ и выбор поставщика ведут к размещению заказа. Размещение заказа на закупку предусматривает заполнение формы заказа. Условия, включаемые в заказ на закупку, регулируют отношения между покупателем и продавцом.

Все организации имеют свои формы заказа на закупку (рис. 2.6). Важными требованиями к любой из них должны быть наличие серийного номера, даты заполнения, названия и адреса поставщика, описание заказанных товаров, указание количества, требуемой даты доставки, условий отгрузки, оплаты и заказа.

Однако на практике не все закупки подчиняются условиям, предписанным в заказе. Многие осуществляются в соответствии с соглашением о продаже, предоставленным продавцом. Обычно выбор того, чей документ будет использован, покупателя или продавца, зависит от статуса обеих сторон, характера закупаемого товара, сложности сделки и стратегии, используемой при обеспечении или размещении заказа.

Заказ на закупку — это часть юридического контракта между потребителем и поставщиком. Но пока он не принят к исполнению поставщиком (т. е. не получена форма-«подтверждение», посланная поставщиком в отдел закупок предприятия-заказчика), заказ на закупку не является контрактом.

Типы заказов на закупку

Наиболее общими типами заказов являются следующие.

1. Заказ на закупку используется в стандартном подходе к снабжению. Он выполняется в форме письма от одной организации другой, где в деталях указываются характеристики материалов, которые организация хочет закупить, и условия закупки.

|

|

2. Общие заказы дают простую систему для закупки дешевых и стандартных товаров, например канцелярских. Организация размещает единый заказ на все материалы, которые ей потребуются в течение какого-то времени, скажем, года. После этого поставщик в течение всего установленного в заказе времени отправляет партии этих материалов по требованию.

3. Электронное снабжение использует электронный обмен данными или Интернет для упрощения закупок и замены бумажных процедур электронными. Это быстрый и эффективный метод выполнения повторных и простых заказов.

4. Контракт подробно описывает соглашение между организацией и поставщиком; здесь точно указываются сферы ответственности, работы и услуги каждой из сторон, а также связанные с этим условия его выполнения. Контракт, как правило, заключается вместо заказов на закупки, есл» речь идет о долгосрочных услугах.

5. Субконтракт заключается, когда, подписав контракт с организацией, поставщик может не выполнять все работы самостоятельно, а передать часть из них субподрядчику. При этом заключаются два соглашения: контракт между организацией и поставщиком и субконтракт между поставщиком и субподрядчиком.

6. Соглашения о лизинге и аренде, в которых указываются условия по

лучения материалов. Как правило, они касаются зданий и оборудования.

Отсылка заказа на закупку

Традиционно заказы на закупку отправляются поставщику по почте, телефону, факсимильной или курьерской связью.

Типичный пример рассылки копий заказа может выглядеть следующим образом: оригинал заказа высылается поставщику, иногда сопровождаемый вторым экземпляром, который подлежит возврату как подтверждение того, что поставщик принял заказ к исполнению.

Заказы, поступающие поставщику с использованием сетей электронного обмена данными по стандартам или EDIFACT, являются более предпочтительными с точки зрения времени отсылки, обработки и достоверности информации. Все большее распространение для передачи заказов получают системы, основанные на современных информационных технологиях с использованием оптического сканирования и последующей компьютерной обработки штрих-кодов. Более подробно об электронном обмене данными и информационных технологиях с использованием сканирования штрих-кодов см. в гл. 8 «Информационные технологии и системы в логистике».

Контроль выполнения и экспедирование заказа

После того как заказ на закупку отправлен поставщику, покупатель может контролировать ход его выполнения и (или) ускорять выполнение заказа. Отдел контроля и экспедирования отмечает дату отправления заявки.

Функция контроля выполнения заказа — стандартная функция, контролирующая способность поставщика выполнять свои обязательства по срокам доставки. Контроль выполнения заказа часто осуществляется по телефону для получения немедленной информации, но ряд организаций используют простую форму, часто составленную на компьютере, для запроса информации по срокам отгрузки товаров или проценту выполнения заказа по состоянию на конкретную дату. На рис. 2.7 показана форма контроля выполнения заказа.

Экспедирование заказа — это своего рода давление на поставщика, с тем чтобы он выполнял свои обязательства по доставке товара, доставлял товар с опережением графика или ускорил его доставку в случае отставания графика. Если поставщик не способен выполнить условий соглашения, в качестве рычага давления может применяться угроза аннулирования заказа или прекращения деловых отношений в будущем.

Получение и проверка товаров

Важное значение имеют приемка продукции, документальное оформление поставки, проверка качества и количества товара.

Основными целями функции получения и контроля сырья являются:

• гарантия получения заказа;

• проверка качества;

• подтверждение получения заказанного количества сырья;

• отправка товара в его следующее место назначения — на склад, в отдел контроля или отдел использования;

• оформление документации на получение и регистрацию сырья.

Качество поставляемых товаров должно удовлетворять предъявляемым требованиям. Отсутствие необходимого контроля качества закупок может привести к следующим издержкам:

• дополнительные расходы, связанные с возвратом бракованных и не

доброкачественных товаров;

• остановка производства в случае, например, когда вся партия продукции оказалась недоброкачественной и подлежит возврату;

• судебные иски и т. п.

Меры по обеспечению качества товаров

| Методы приема партий 1. Сплошной контроль 2.Выборочные методы: приемочный выборочный контроль по качественным признакам с пропуском партий; приемочный выборочный контроль по качественным признакам; ревизионный выборочный контроль | Методы приемочного контроля 1.Апробация установленной поставщиком системы методов и операций по обеспечению качества. 2. апробация применяемой поставщиком методики контроля качества закупаемых товаров. 3. Учет и определение улучшения качества показателей продукции данного поставщика 4. Сравнительна оценка качества продукции различных поставщиков. |

Получение счетов на оплату заказанных товаров — заключительный этап выполнения контракта. Все счета необходимо проверить, и если в документах нет противоречий, бухгалтерия их оплачивает. При оплате счетов используется, как правило, безналичный расчет, но могут производиться также наличные платежи, если иное не установлено законом. Допускаются расчеты платежными поручениями, по аккредитиву, чеками, расчеты по инкассо и в других формах, предусмотренных законом, установленными в соответствии с ним банковскими правилами и применяемыми в банковской практике обычаями делового оборота.

Существует несколько форм расчетов.

1. Расчеты платежными поручениями. При расчетах платежными поручениями банк обязуется по поручению плательщика, за счет средств, находящихся на его счете, перевести необходимую денежную сумму на счет указанного плательщиком лица в этом же или ином банке в срок, установленный законом, если более короткий срок не предусмотрен договором банковского счета либо не определяется применяемыми в банковской практике обычаями делового оборота.

2. Расчет по аккредитиву. При расчетах по аккредитиву банк, действующий по поручению плательщика об открытии аккредитива и в соответствии с указанием (банк-эмитент), обязуется произвести платеж получателю средств или оплатить, акцептовать или учесть переводный вексель либо дать полномочие другому банку (исполняющему банку) произвести платеж получателю средств или оплатить, акцептовать или учесть переводный вексель.

3. Расчет по инкассо. При расчетах по инкассо банк (банк-эмитент) обязуется по поручению клиента осуществить за его счет действия по получению от плательщика платежа и (или) акцепта платежа.

4. Расчет чеками. Чеком признается ценная бумага, содержащая ничем не обусловленное распоряжение чекодателя банку произвести платеж указанной в нем суммы чекодержателю.

В рамках указанных форм расчеты могут производиться с частичной предоплатой и по факту получения товара, с предоплатой полностью за весь товар, оплатой в рассрочку и т. д. В любом случае платеж оговаривается в контракте.

Существует ряд преимуществ в пользу оплаты счета до получения, проверки и оприходования товара:

• финансовое положение предприятия-покупателя может быть устойчивым;

• неспособность к предоплате не только исключает скидки, но и неблагоприятно отражается на репутации покупателя;

• при осуществлении закупок у надежных поставщиков в случае возникновения проблем с неудовлетворительным качеством товара легко могут быть выяснены приемлемые коррективы даже после оплаты счета.

Логистика — наука и практика планирования и организации движения материальных, энергетических, информационных, сервисных, финансовых и людских (рабочей силы) ресурсов в пространстве и во времени, а также управления этим движением с точки зрения семи правил логистики (нужное сырье, материалы, детали, заготовки, изделия в определенном количестве и качестве должны быть доставлены в нужное место и время конкретному потребителю и с минимальными затратами).

Материальный поток (МП) в производственной системе—движение материальных ресурсов в пространстве и во времени между стадиями производственного процесса. Упорядочением такого движения, его рациональной организацией занимается производственная логистика.

Производственная логистика (ПЛ), являясь одной из функциональных подсистем интегрированной логистики, решает вопросы организации движения материальных ресурсов и управления им непосредственно между стадиями производственного процесса, включая подачу сырья и материалов на рабочие места. То есть в узком смысле занимается планированием, организацией внутрипроизводственной транспортировки и управлением ей, буферизацией (складированием) и поддержанием запасов (заделов) сырья, материалов и незавершенного производства производственных процессов стадий заготовки, обработки и сборки готовой продукции (ГП), т. е. в целом представляет собой регулирование производственного процес са в пространстве и во времени.

Цель производственной логистики заключается в обеспечении своевременного, ритмичного и экономичного движения материальных ресурсов между стадиями и рабочими местами основного производства в соответствии с планами производства и реализации ГП или заказами потребителей.

Сущность применения производственной логистики в интегрированном управлении предприятием заключается в создании условий для оптимального, эффективного и результативного протекания производственного процесса в пространстве производственной системы и во времени.

Под производственным процессом понимается определенным образом упорядоченный в пространстве и во времени комплекс трудовых и естественных процессов, направленных на изготовление продукции необходимого назначения, в определенном количестве и качестве, в заданные сроки.

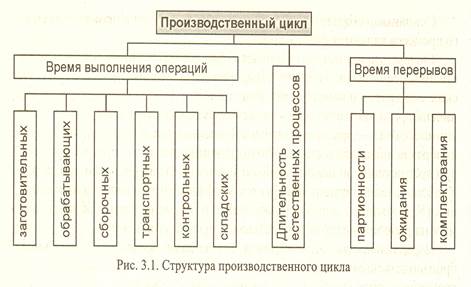

Производственный цикл характеризуется не только временем, но и структурой, которая представлена на рис. 3.1.

Под временем выполнения операций понимается время, в течение которого осуществляется прямое или косвенное воздействие работника на предмет труда. В него включается время на переналадку оборудования, технические операции, транспортные, складские и контрольно-обслуживающие операции.

К естественным относятся процессы сушки после окраски, затвердения и т. п.

Время перерывов включает в себя:

• перерывы партионности, возникающие при обработке деталей партиями из-за их пролеживания в ожидании обработки всей партии перед ее транспортировкой на следующую операцию;

• перерывы ожидания — следствие неравенства продолжительности операций на смежных рабочих местах; появляются в результате несогласованности времени окончания одной и начала другой операций, выполняемых на одном рабочем месте, по причине чего детали или партии деталей пролеживают в ожидании освобождения рабочего места;

• перерывы комплектования появляются вследствие того, что детали, образующие одно изделие или комплект, имеют различную продолжительность обработки и поступают на сборку в разное время.

Безотносительно к отраслевой принадлежности любая организация стремится повысить эффективность производственного процесса за счет сокращения длительности производственного цикла путем сокращения:

1) длительности основных и вспомогательных технологических операций;

2) длительности естественных процессов;

3) перерывов.

Третий способ наиболее доступен и эффективен, так как не требует больших затрат, чего нельзя сказать о первых двух.

Основными обязательными принципами организации производственного процесса являются следующие.

Специализация предусматривает ограничение разнообразия производственных процессов путем их стандартизации, унификации технологических маршрутов и конструкций изделий и т. д. и бывает двух видов: ограничение разнообразия технологических функций, выполняемых рабочими комплексами, — при технологической специализации, и ограничение разнообразия обрабатываемых рабочими комплексами предметов труда — при предметной или подетальной специализации (см. разд. 6 данной главы). Уровень специализации измеряется коэффициентом закрепления операций (К30), который определяет количество деталеопераций, обрабатываемых на рабочем месте за определенный промежуток времени.

Параллельность заключается в совмещении выполнения различных производственных процессов во времени, что может способствовать сокращению продолжительности производственного цикла.

Непрерывность направлена на сокращение до возможного минимума различных перерывов в производственном процессе и пространственных разрывов между рабочими комплексами.

Пропорциональность предполагает относительную сбалансированность пропускной способности всех последовательных производственных подразделений, выполняющих основные, вспомогательные и обслуживающие процессы.

Прямоточностью достигается организация кратчайшего и однонаправленного движения предметов труда в пространстве и во времени за счет расположения рабочих мест и участков по ходу следования операций технологического процесса.

Ритмичность означает равномерный выпуск определенного количества продукции через заданные интервалы времени.

Интегративностъ предполагает системную интеграцию всех процессов в организации за счет сквозного управления функциональными циклами снабжения, производства и сбыта.

Гибкость и адаптивность обеспечивают возможность мобильной перестройки всей производственной системы или ее части на выпуск другой продукции, позволяют оперативно реагировать на изменения условий внешней и внутренней среды, оптимально и эффективно подстраиваться под современные потребности рынка.

Следование данным принципам позволяет организациям добиваться высоких экономических результатов в производственной деятельности.

Изготовление деталей в процессе производства, как правило, осуществляется не штучно, а различными партиями, что позволяет сократить вспомогательное и подготовительное время. Если детали запускаются в производство поштучно, одна за другой, то все технологические операции по каждой детали могут быть выполнены исключительно последовательно.

Поэтому обработку деталей можно осуществлять тремя способами или видами движения MP: последовательным, параллельным и параллельно-последовательным.

При последовательном виде движения (рис. 3.2) каждая последующая операция начинается только после окончания изготовления всей партии предметов труда на предыдущей операции.

Чтобы сократить длительность цикла и достичь непрерывности производственного процесса, применяют параллельно-последовательный способ. Его сущность заключается в разделении всей обрабатываемой партии на транспортные (передаточные) партии р. Подбор транспортных партий позволяет добиться непрерывности выполнения операций над партиями деталей, что обеспечивает возможность максимальной загрузки оборудования и рабочих.

Еще больше сократить технологический цикл можно, используя парал лельный вид движения предметов труда по операциям (рис. 3.5), суть которого заключается в том, что транспортные партии или отдельные детали передаются на следующие операции сразу после их обработки на данной операции, что исключает пролеживание деталей.

Тип производства представляет собой комплексную характеристику технических, организационных и экономических особенностей производства, обусловленных степенью специализации, сложностью и устойчивостью изготовляемой номенклатуры изделий, размером и повторяемостью выпуска продукции.

Основным показателем, характеризующим тип производства, является коэффициент закрепления операций К30, который определяется как отношение числа всех различных технологических операций, выполняемых или подлежащих выполнению в течение месяца, к числу рабочих мест

Различают три типа производства: единичное, серийное и массовое.

Единичное производство характеризуется: малым объемом выпуска одинаковых изделий, повторное изготовление которых, как правило, не предусматривается; большой номенклатурой выпускаемых изделий; неустойчивой технологической специализацией участков; универсальным оборудованием; разнообразными и неупорядоченными связями между рабочими местами; универсальным высококвалифицированным персоналом. Коэффициент закрепления операций принимается выше 40.

Серийное производство характеризуется производством нескольких однородных типов изделий периодически повторяющимися партиями; специализацией участков — предметной, предметно-групповой; специализированным оборудованием, простыми, постоянными и однонаправленными связями между рабочими местами; рабочими конкретных профессий, средней квалификации. В зависимости от К3 различают мелкосерийное (Кз= 21—40), среднесерийное (К30= 11—20) и крупносерийное (Кз= 1—10) производство.

Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция (К3= 1); подетальной специализацией участков; специализированным оборудованием; специализацией участков по предметно-замкнутой форме; прямоточными связями между рабочими местами — поточное производство; рабочие — операторы, низкой квалификации.

Существуют две формы организации производства: поточное и непоточное.

Поточное производство — форма организации производственного процесса, при которой все операции согласованы во времени, повторяются через строго установленные интервалы, все рабочие места являются специализированными и располагаются в соответствии с ходом технологического процесса. В поточном производстве воплощаются все принципы организации производственного процесса, что обеспечивает наиболее эффективное его функционирование. Поточные формы работы наиболее распространены в массовом производстве, но применяются также в серийном и единичном.

Планирование и управление материальным потоком при данной форме организации не представляют особой сложности в силу проработанности вопроса упорядочения движения предметов труда в пространстве и во времени, организации их ритмичной обработки.

Поточное производство в своем развитии идет по пути автоматизации: внедрение автоматических линий, станков с числовым программным обеспечением, линий, содержащих оборудование с программным управлением, применение микропроцессорной техники, промышленных роботов, робототехнических комплексов, гибких производственных систем.

Непоточная форма, которая применяется в основном в единичном, мелкосерийном и серийном производствах, часто понимается как преимущественно неупорядоченное движение предметов труда в пространстве, сочетаемое с прогнозированным движением во времени.

Наибольшая сложность организации непоточного производства по сравнению с поточной состоит прежде всего в необходимости упорядочения движения предметов труда в пространстве, сведения хаотичных потоков в единый технологический маршрут производства однотипной продукции.

Упорядочение движения деталей возможно только путем организации их однонаправленного движения, унификацией и типизацией технологических процессов изготовления деталей, закрепленных за одним предметно-замкнутым участком. Для организации производственного процесса в пространстве используют методы типизации технологических процессов и групповой унификации

В основе оперативного планирования и управления лежит производственная программа, в рамках которой разрабатываются детализированные плановые задания для каждого производственного подразделения (цеха, участка, рабочего места) на определенный период времени, а также осуществляется текущее руководство производственным процессом и контроль его хода.

Оперативное планирование и управление производством по сфере действия и соподчиненности подразделяется на два уровня: межцеховое (на уровне предприятия) и внутрицеховое (на уровне цеха).

Межцеховое оперативное планирование и управление позволяет согласовывать деятельность производственных цехов предприятия по узловой сборке, изготовлению деталей и изделий. Координация деятельности на данном уровне позволяет распределить годовую и квартальную производственную программу предприятия во времени и по производственным подразделениям, с тем чтобы месячная программа каждого цеха и участка с учетом переходящих работ соответствовала их пропускной способности и согласовывалась со сроками комплектации и сдачи готовой продукции на склад.

На данном уровне разрабатываются производственные задания цехам и участкам основного, вспомогательного и обслуживающего производств на короткие отрезки времени в виде программ и графиков с указанием сроков запуска-выпуска продукции, при этом рассчитываются: данные о загрузке и пропускной способности оборудования и календарно-плановые нормативы.

На уровне внутрицехового оперативного планирования и управления месячная производственная программа цеха распределяется по дням и по рабочим местам, согласованно с работой участков и рабочих мест основного и вспомогательного производств, а также с учетом их полной загрузки и достижения сокращения производственного цикла изготовления конечного изделия.

На данном уровне разрабатываются сменно-суточные задания, в которых указываются номенклатура и количество изделий, подлежащих изготовлению в предстоящие сутки. На уровне рабочих мест разрабатываются рабочие наряды, в которых указываются шифр изделий, их количество, наименование операций и норма времени.

Основой оперативного планирования служат различные системы опе ративно-календарных расчетов, которые представляют собой методики выполнения плановых работ, включающие определение: планово-учетной единицы (первичного объекта планирования и учета объема производства); календарно-плановых нормативов (основных расчетных показателей моделирования хода производства); оформление плановой и учетной документации.

Типовой календарный метод планирования MRP состоит из ряда логически связанных процедур, правил и требований, переводящих производственное расписание (план выпуска продукции) в последовательность требований, синхронизированных по времени, и запланированных покрытий этих требований для каждой единицы материального ресурса, необходимого для изготовления изделия.

Задачами системы календарного планирования являются отыскание Длины совокупного производственного цикла изготовления изделия, календарного времени опережения запуска в производство деталей или их закупки по отношению к срокам сборки сборочных единиц, определение зависимого спроса на детали и сборочные узлы, управление запасами незавершенного производства, планирование производственных операций, корректировка по мере необходимости производственного расписания.

Система MRP решает три взаимосвязанные проблемы: что производить, в каком количестве и когда.

Данная система строится на основе заданного производственного расписания (сформированного по заказам потребителей и на прогнозе спроса), которое определяет сроки и объемы производства конечного изделия

Затем система последовательно определяет время и необходимое количество материальных ресурсов для удовлетворения потребностей производственного расписания (рис. 3.8).

Для расчета необходимы данные:

• о материальных ресур

|

|

|

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!