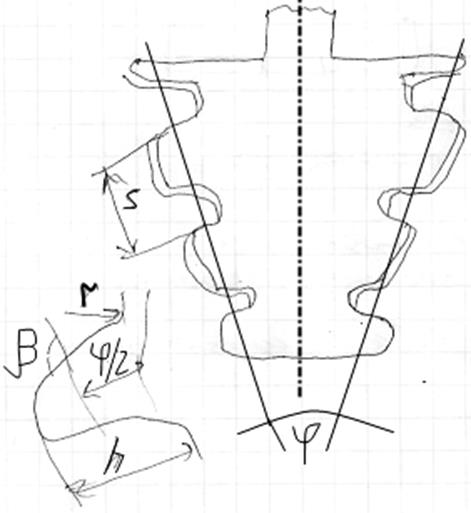

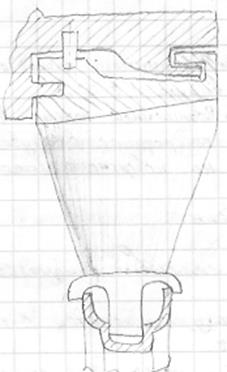

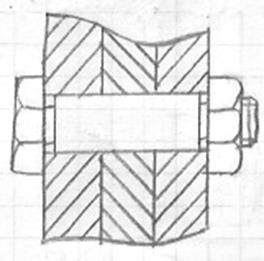

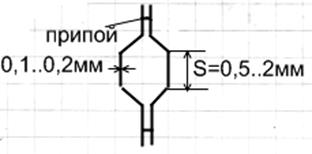

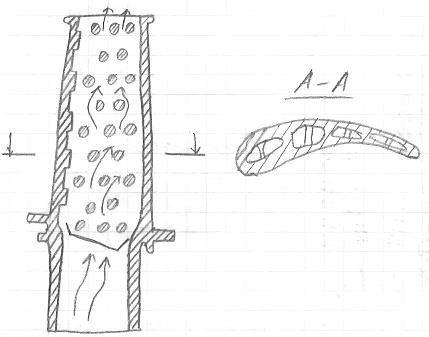

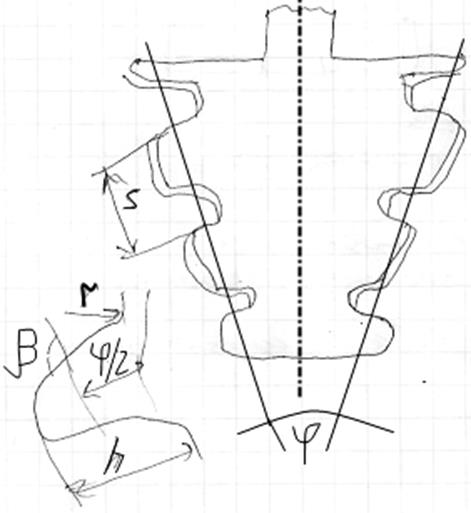

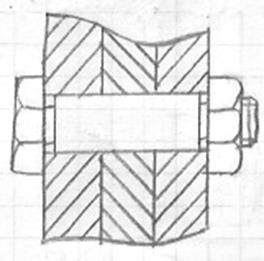

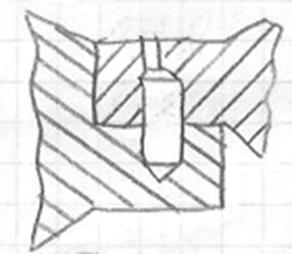

В турбинах применяется крепление лопаток елочного типа, поскольку этот тип крепления обладает достаточной прочностью и жесткостью при малых габаритах и массе хвостовика.

+:

1) относительно малая масса обода диска;

2) возможность размещения большого числа лопаток на диске;

3) возможность легкой замены лопаток;

4)демпфирование колебаний в кольце.

-:

1) затруднительный теплоотвод;

2) концентрация напряжений;

3) необходимость изготовления с высокой точностью.

23. Сопловые аппараты турбин – условия работы, требования, конструкция.

Условия работы:

1) бо’льшие допускаемые температуры лопаток (1000-1100 оС);

2) неравномерное температурное поле;

3) малоцикловая усталость лопаток.

Требования:

1) точность и идентичность установки в корпус;

2) исключение перегрева;

3) отсутствие значительных термических напряжений;

4) технологичность изготовления и сборки.

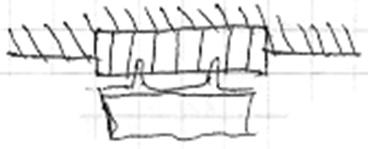

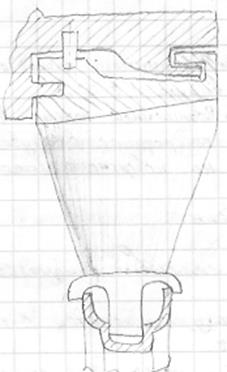

Сопловые лопатки чаще всего изготавливают блоками по 2..5 штук.

Крепление лопаток:

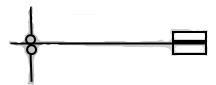

1) соединение типа 2)сварное соединение 3) шарнирное

полка

Роторы турбин. Соединения дисков с валом и секций роторов друг с другом.

Требования к роторам:

1) надежная передача крутящих изгибающих сил и моментов через места соединений; 2) нераскрытие стыков под действием стыков и вибраций; 3) легкая сборка и разборка при ремонте; 4) сохранение за весь период эксплуатации: а) допускаемого дисбаланса, б) соосности деталей, в) характера сопряжения деталей, г) допускаемых по величине зазоров.

Роторы:

1) одноопорные 2) двухопорные 3) трехопорные

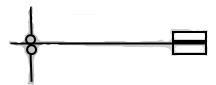

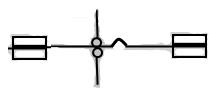

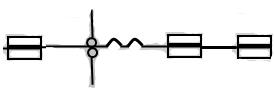

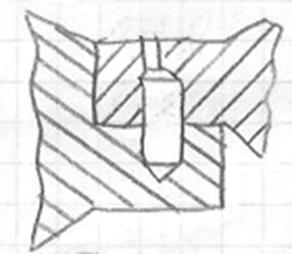

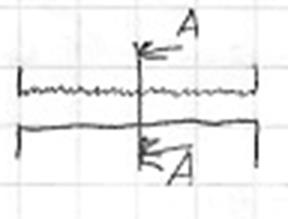

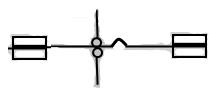

Для соединения дисков турбин с валами и дисков между собой используются следующие виды соединений:

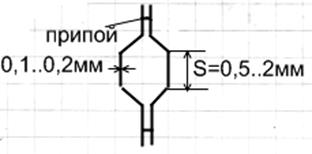

1) стягивающими призонными болтами;

2) соединение по цилиндрическим пояскам с радиальными штифтами;

3) сварные соединения;

4) торцевыми треугольными шлицами и стягивающими болтами;

5) эвольвентными шлицами.

Стягивающий призонный болт Радиальный штифт

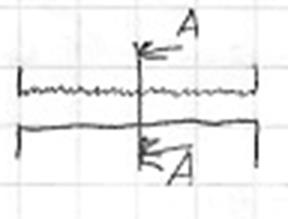

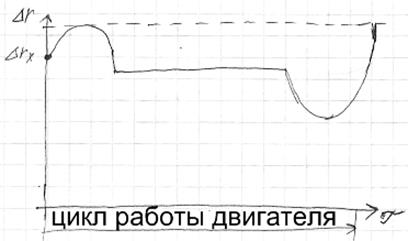

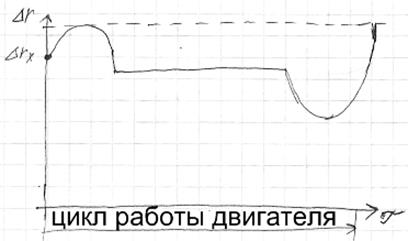

Радиальные зазоры в проточной части турбин, способы их уменьшения.

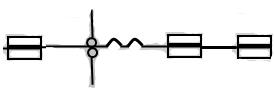

∆r – зазор

∆r – зазор

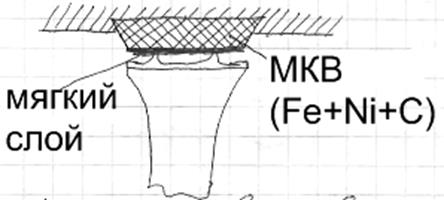

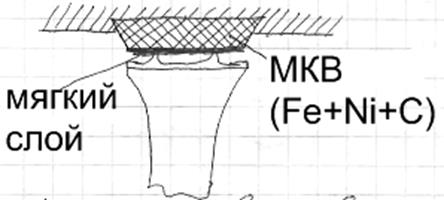

1) использование металлокерамических вставок

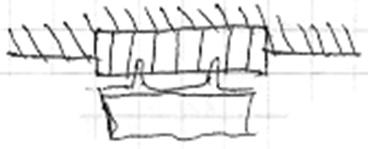

2) сотовые вставки

3) Использование «гребенчатых» вставок.

4) подбор материалов по коэффициентам термического расширения;

5) регулирование ∆r.

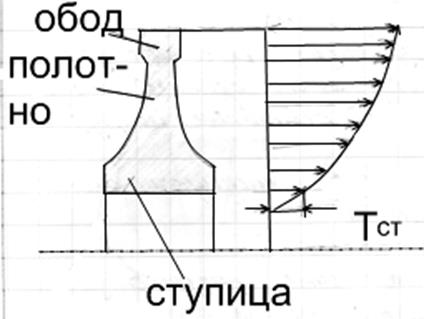

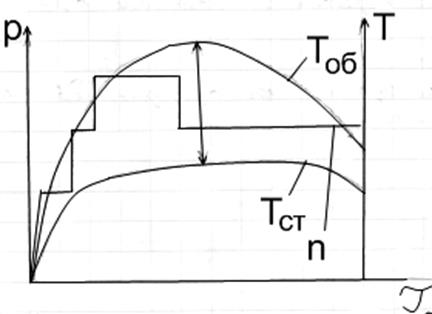

Тепловое состояние лопаток и дисков турбин.

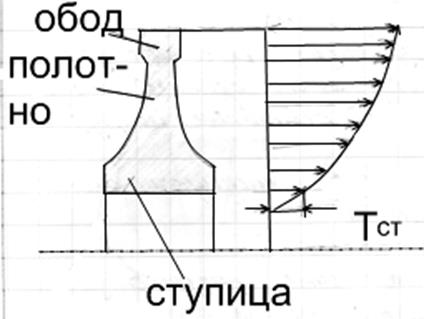

Радиальное распределение температур – характеризует тепловое состояние двигателя (диска).

| ТРАБ.ПОДШ. =250..400оС

ТСТ = 550..650 К

ТОБ. = 1000. 1050 К

∆ТРАД. = 300..500К

∆ТОБ. = 50..100К

∆ТТОРЕЦ. = 100..150К

|

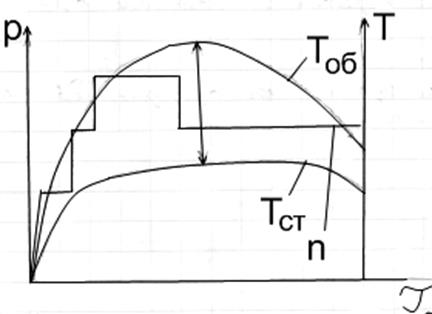

Изменение температуры диска при запуске двигателя и выходе на крейсерский режим.

Изменение режима работы АД вызывает малоцикловую усталость.

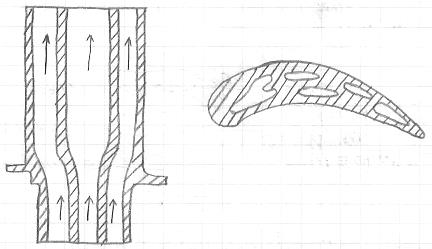

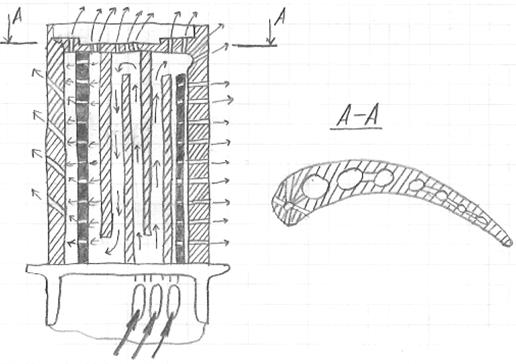

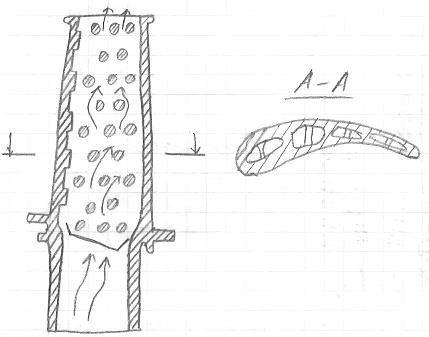

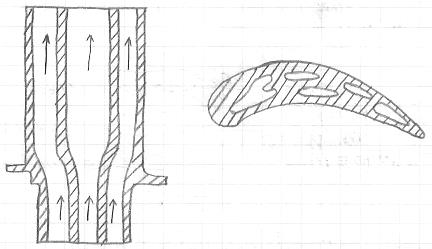

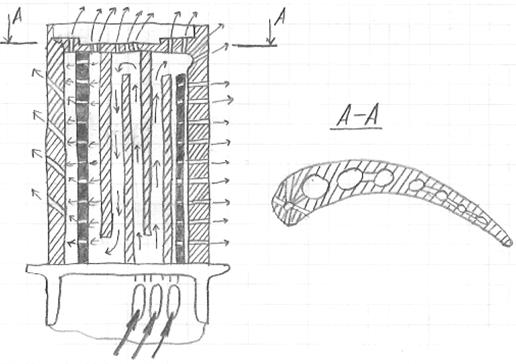

Схемы внутреннего конвективного охлаждения дисков турбин.

1) с радиальным каналом.

2) с конвективно-пленочным охлаждением.

3) с интенсификатором охлаждения.

∆r – зазор

∆r – зазор