Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Интересное:

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Введение

Тяговые двигатели предназначены для преобразования электрической энергии в механическую, используемую для приведения в движение локомотив и ведомый им состав.

На ТД, устанавливаемых на электроподвижной состав, наложен ряд ограничений по габаритам. Бандажами колесных пар ограничен продольный размер двигателя, а расстоянием от пола кузова электровоза до верхнего строения пути – поперечный размер.

Ввиду того, что размеры ТД ограничены, а его мощность должна быть велика эта электрическая машина «предельной мощности».

Тяговый двигатель должен работать при температурах окружающей среды от –50оС до +40оС, различной влажности и запыленности охлаждающего воздуха. Это необходимо учитывать при выборе изоляции обмоток ТД.

Расчет активного слоя якоря

Число полюсов тягового двигателя и тип обмотки якоря

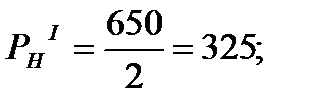

Исходя из того, что заданная мощность ТД 650 кВт и учитывая, что при волновой обмотке большее среднее межламельное напряжение, чем при петлевой, принимаем следующие параметры:

число пар полюсов 2р = 6;

число пар параллельных ветвей 2а = 6;

обмотка якоря простая петлевая, двухслойная.

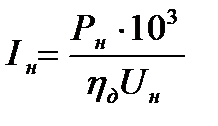

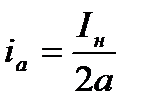

Номинальный ток двигателя определим по формуле, А:

; (2.1)

; (2.1)

где h д = 0,94 – к.п.д. двигателя по рис. 2.4 (2);

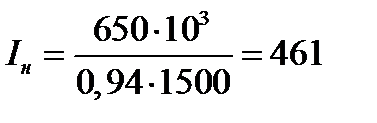

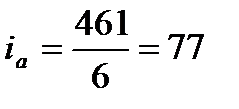

Ток в параллельных ветвях обмотки рассчитываем по формуле, А:

; (2.2)

; (2.2)

|

|

Число пазов якоря и число проводников

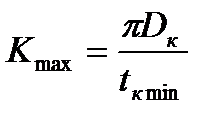

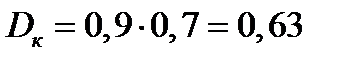

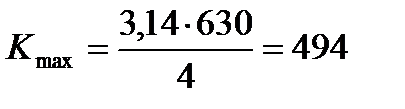

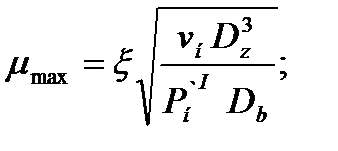

Максимальное число коллекторных пластин определяем по формуле:

; (2.3)

; (2.3)

где D к = (0,75¸0,9) D а – диаметр коллектора, определяем по формуле, м:

;

;

t к min = 4 мм – допустимая минимальная величина коллекторного деления по условию прочности коллекторных пластин;

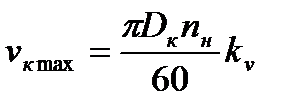

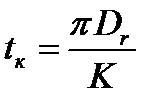

Проверку максимальной окружной скорости коллектора при конструктивной скорости электровоза проводим по формуле, м/с:

; (2.4)

; (2.4)

Окружная скорость не должна превышать значения 52-55 м/с по условиям нормальной работы щеточного контакта в механическом отношении. Из расчета видно, что V к max не превышает допустимой величины.

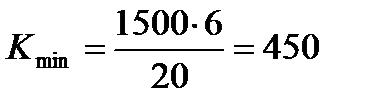

Минимальное число коллекторных пластин должно обеспечивать допустимое значение среднего значения между коллекторными пластинами еср = 20 В, то есть:

; (2.5)

; (2.5)

Число пазов якоря и число проводников обмотки связанны соотношением:

, (2.6)

, (2.6)

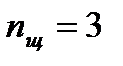

где Z – число пазов якоря., принимаем равным 75;

NZ – число проводников в пазу, определяется выражением:

NZ = 2× u к; (2.7)

где u к – число коллекторных пластин на паз, равное 6;

тогда  ;

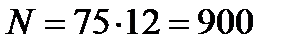

;

итак,

Число коллекторных пластин определяем по формуле:

; (2.8)

; (2.8)

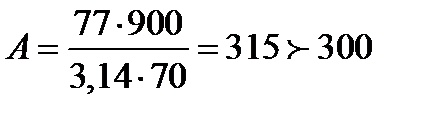

Выполняем проверку правильности выбора по объему тока в пазу iaNZ, который не должен превышать 1500 А, и по линейной нагрузке якоря А, которая должна быть больше 300 А/см

|

|

(2.9)

(2.9)

; (2.10)

; (2.10)

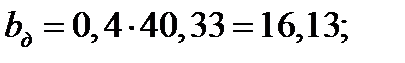

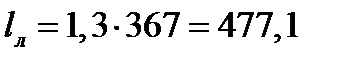

Длина пакета стали якоря

На длину пакета стали якоря наложены ограничения из-за ограниченности пространства между бандажами колесных пар. Для ТД с двусторонней передачей длина сердечника якоря la должна лежать в пределах не более 400 ¸ 440 мм. Допустимое значение индукции в расчетном сечении зубца якоря на 1/3 его высоты В z 1/3, считая от основания по [2, (2.51)] для электровозных двигателей лежит в пределах 2 ,1 ¸ 2,3 Тл.

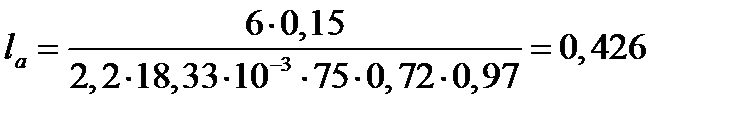

Длину шихтованного пакета якоря определим по формуле, м:

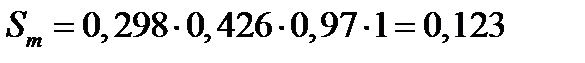

(2.29)

(2.29)

где В z 1/3 - допустимое значение индукции в расчетном сечении зубца якоря на 1/3 его высоты, принимаем равным 2,2 Тл;

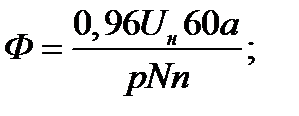

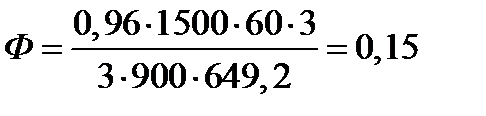

Ф – магнитный поток машины, Вб:

(2.30)

(2.30)

кс – коэффициент заполнения пакета сталью, равный 0,97 для марок стали Э13000, Э1300А;

ad - расчетное полюсное перекрытие, равное 0,72.

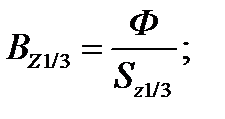

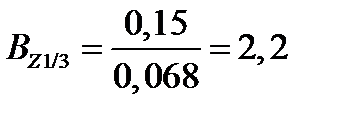

Уточненное значение индукции для полученной длины пакета стали, определяем по формуле, Тл:

(2.31)

(2.31)

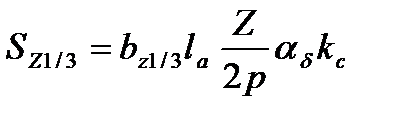

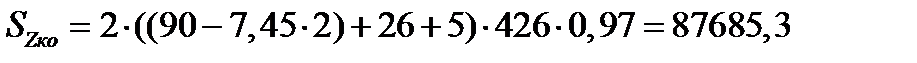

где Sz 1/3 – расчетное сечение зубцов якоря в пределах полюсной дуги одного полюса, м2:

; (2.32)

; (2.32)

.

.

Получили, что при длине пакета стали якоря равной 0,426 м значение индукции в расчетном сечении зубцов якоря лежит в допустимых пределах. Результаты расчётов приведены в табл. 2.2.

Таблица 2.2 – Результаты расчета

мм мм

|  мм мм

|

|  мм2 мм2

|

|

|

|  мм2 мм2

| А, А/см2 |  ,

А/мм2 ,

А/мм2

|  ,

Вб ,

Вб

|

|  ,

м2 ,

м2

|  ,

Тл ,

Тл

|

| 700 | 426 | 75 | 373 | 450 | 6 | 12 | 10,8 | 315 | 7,25 | 0,15 | 0,72 | 0,068 | 2,2 |

Параметры обмотки якоря

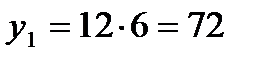

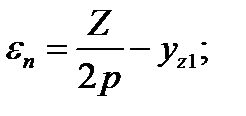

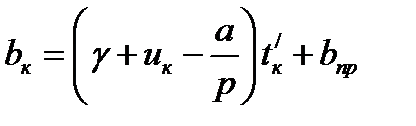

Первый шаг по реальным пазам у z 1 определяем по формуле:

; (2.33)

; (2.33)

Округляем его до наименьшего ближайшего целого числа.

Таким образом, yz 1 = 12.

Первый частичный шаг у1 определяем по формуле, колл. дел.:

; (2.34)

; (2.34)

.

.

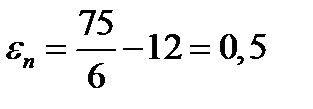

Пазовое укорочение обмотки e п равно, паз.:

|

|

(2.35)

(2.35)

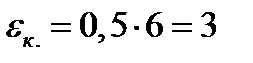

Укорочение обмотки в коллекторных делениях находим по формуле, колю дел.:

(2.36)

(2.36)

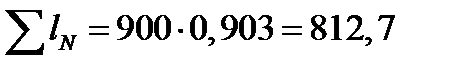

Общую длину провода обмотки å lN рассчитываем по формуле, м:

(2.37)

(2.37)

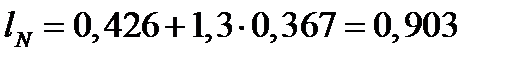

где lN – длина одного стержня с учетом лобовых частей, м:

, (2.38)

, (2.38)

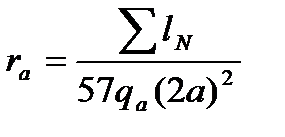

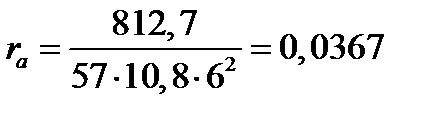

Сопротивление обмотки якоря при 20о С r а определяем по формуле, Ом:

; (2.39)

; (2.39)

,

,

где 1/57 – удельное сопротивление обмоточной меди при 20о С, Ом.

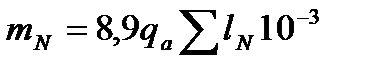

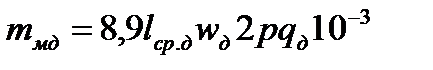

Массу обмотки найдем по формуле, кг:

; (2.40)

; (2.40)

Расчет магнитной цепи

Основная цель расчета магнитной цепи ТД – определение параметров катушек главных полюсов (ГП), намагничивающая сила (н.с.) которых обеспечит прохождение по магнитной цепи магнитного потока необходимой величины.

Размеры магнитопровода

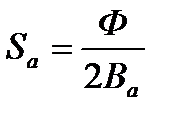

Площадь сечения сердечника якоря определяем по формуле, м2:

; (4.1)

; (4.1)

где, Ва – индукция в сердечнике якоря, принимаем Ва = 1,2 Тл, поскольку 2р=6,

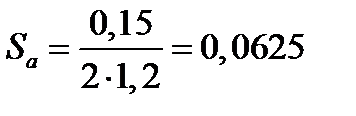

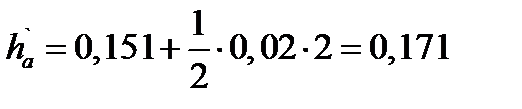

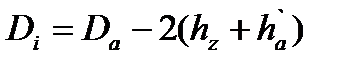

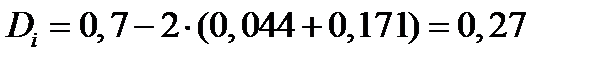

Активную высоту сердечника якоря опреде6ляем по формуле, м:

; (4.2)

; (4.2)

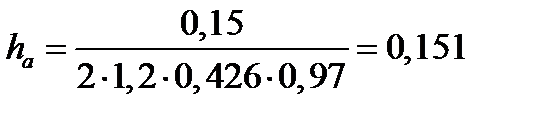

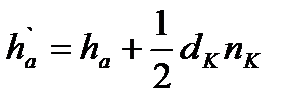

Конструктивную высоту сердечника якоря рассчитываем по формуле, м:

; (4.3)

; (4.3)

где, d к – диаметр вентиляционных каналов, равный 0,02 м;

n к – число рядов каналов, равное 2,

Внутренний диаметр сердечника якоря находим по формуле, м:

; (4.4)

; (4.4)

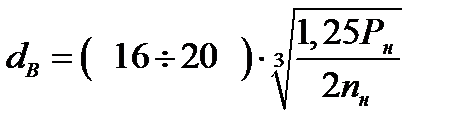

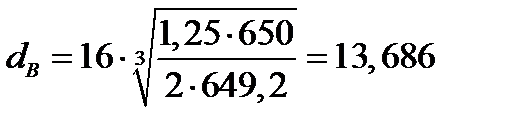

Диаметр вала в его средней части определяем по формуле, см:

; (4.5)

; (4.5)

|

|

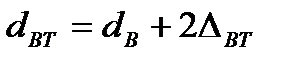

Внешний диаметр втулки рассчитываем по формуле, см:

, (4.6)

, (4.6)

где D вт – толщина втулки, равная 1,5 см,

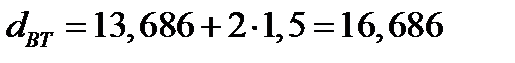

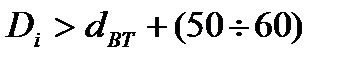

Поскольку  , 276 > 226 мм, то втулку выполняем коробчатой для уменьшения массы якоря.

, 276 > 226 мм, то втулку выполняем коробчатой для уменьшения массы якоря.

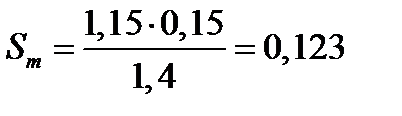

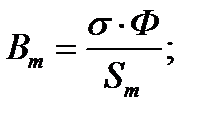

Площадь сечения сердечника главного полюса рассчитываем по формуле, м2:

; (4.7)

; (4.7)

где s – коэффициент рассеяния равный 1,15;

В m – индукция в сердечнике полюсов, примем равной 1,4 Тл;

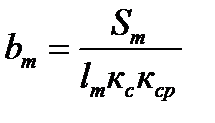

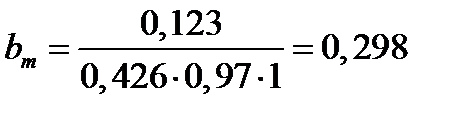

Ширину сердечника главного полюса, принимая его длину lm = la, определяем по формуле, м:

; (4.8)

; (4.8)

где кср – коэффициент, учитывающий подрезы сердечника полюса по углам для лучшего его вписывания во внутреннюю полость катушки, при намотке меди катушек «плашмя» кср = 1.

к`с – коэффициент заполнения сердечника полюса сталью. Поскольку машина с компенсационной обмоткой его принимаем равным 0,97.

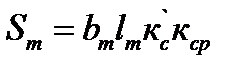

Фактическую площадь сечения сердечника главного полюса рассчитываем по формуле, м2:

; (4.9)

; (4.9)

Окончательная величина индукции, Тл:

(4.10)

(4.10)

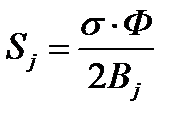

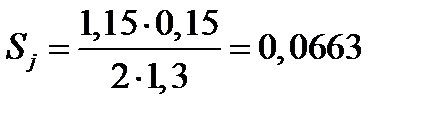

Расчетную площадь сечения круглого остова находим по формуле, м2:

; (4.11)

; (4.11)

где Bj -принимаем равной 1,3 Тл.,

Расчетную длину сечения остова определяем по формуле, м:

; (4.12)

; (4.12)

Тогда высоту сечения остова найдем по формуле, м:

; (4.13)

; (4.13)

Воздушный зазор

Исходя из того, что машина имеет компенсационную обмотку, зазор выполняем равномерным по всей полюсной дуге равный 5,5 мм, исходя из рассчитанного.

Чертеж магнитной цепи

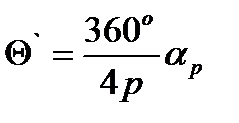

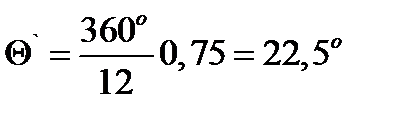

Для выбранного типа магнитной цепи на рис. 4.1 по данным, полученным ранее, выполняем чертеж сектора магнитной цепи с углом, град.:

; (4.14)

; (4.14)

Некоторые размеры участков магнитной цепи определим дополнительно.

Наружный диаметр остова, мм:

; (4.15)

; (4.15)

где hm – высота сердечника полюса, для 2р = 6, мм:

; (4.16)

; (4.16)

|

|

;

;

тогда

Внутренний диаметр остова, мм:

; (4.17)

; (4.17)

Границу полюсной дуги определяем, проводя луч под углом к оси главного полюса, град.:

; (4.18)

; (4.18)

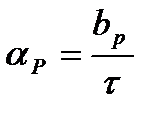

где a р – действительный (геометрический) коэффициент полюсного перекрытия;

, (4.19)

, (4.19)

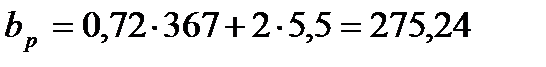

где  ,

,

;

;

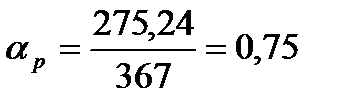

тогда  ;

;

итак,

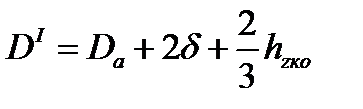

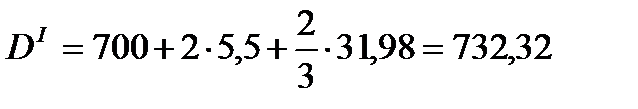

Для определения SZ ко проводим штриховую линию диаметром, мм:

; (4.20)

; (4.20)

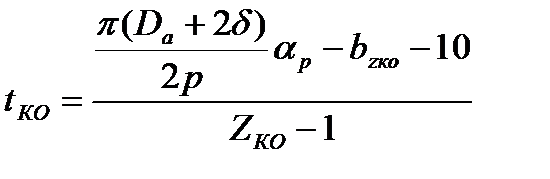

Расстояние между осями пазов КО находим по выражению, мм:

, (4.21)

, (4.21)

По рис.4.1, графически определяем длины дуг С, А и В и рассчитываем площадь сечения зубцов КО по, мм2:

- площадь сечения зубцов КО, м2,

- площадь сечения зубцов КО, м2,

; (4.22)

; (4.22)

где n А – число пазов на участке А;

0,97 – коэффициент заполнения сталью,

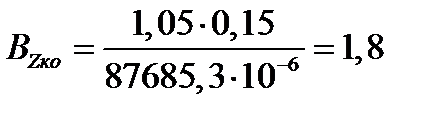

В заключение находим расчетную индукцию в зубцах КО, которая не должна значительно отличаться от выбранной ранее (см. раздел 3.2), Тл:

; (4.23)

; (4.23)

где s нгп – коэффициент рассеяния наконечника главного полюса, s нгп = 1,05,

Размеры коллектора и щеток

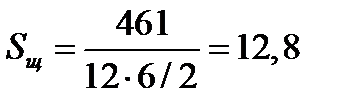

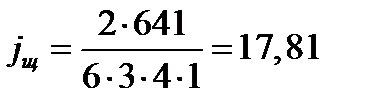

Контактную поверхность щеток одного щеткодержателя определяем, см2:

; (5.1)

; (5.1)

где, j щ – плотность тока под щеткой, обычно при номинальном режиме:

j щ = 8¸18 А/см2; принимаем j щ = 12 А/см2;

g – число щеткодержателей равное числу полюсов g = 2p=6;

По ГОСТ 12232.1-77 ширину щетки примем равной

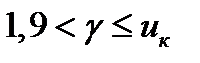

Число коллекторных делений, перекрытых щеткой (должно удовлетворять условию  , т.е.

, т.е.  ):

):

; (5.2)

; (5.2)

где,  - коллекторное деление, мм:

- коллекторное деление, мм:

; (5.3)

; (5.3)

;

;

тогда  , 1,9<2,27<6.

, 1,9<2,27<6.

Общую длину щеток одного щеткодержателя определяем по формуле, см:

; (5.4)

; (5.4)

Длину одной щетки определим по, мм:

; (5.5)

; (5.5)

где n щ – число щеток в щеткодержателе  ,

,

Согласно ГОСТ 12232.1 – 77 примем l щ = 40 мм.

Окончательное значение плотности тока определяем по формуле, см:

; (5.6)

; (5.6)

.

.

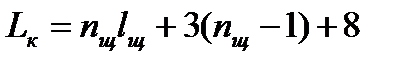

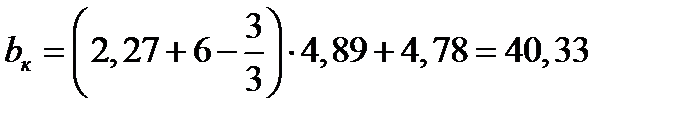

Длину рабочей поверхности коллектора находим по формуле, мм:

, (5.7)

, (5.7)

.

.

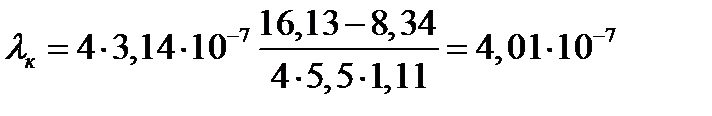

Реактивная ЭДС

Ширину зоны коммутации, приведенную к окружности якоря рассчитываем по формуле, мм:

; (5.8)

; (5.8)

где,  - коллекторное деление, пересчитанное на окружность якоря, мм:

- коллекторное деление, пересчитанное на окружность якоря, мм:

;

;

тогда  .

.

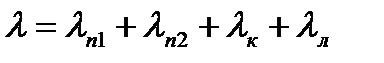

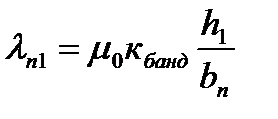

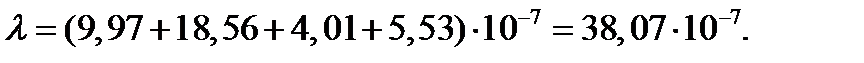

Удельную магнитную проводимость потока рассеяния паза рассчитываем по формуле,  :

:

; (5.9)

; (5.9)

где l п1 – магнитная проводимость пути потока рассеяния для части паза над медью,  :

:

, (5.10)

, (5.10)

где, кбанд – коэффициент, учитывающий увеличение магнитной проводимости от наличия бандажей, кбанд = 1;

m 0 = 4p10-7 Г/м – магнитная проницаемость воздуха.

;

;

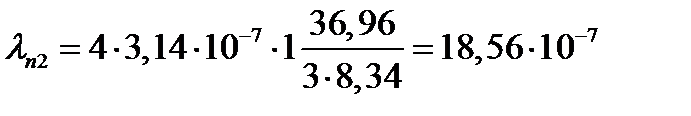

l п2 – магнитная проводимость части паза, занятой медью,  :

:

; (5.11)

; (5.11)

где, к i = 1, поскольку h пр < 5 мм,

;

;

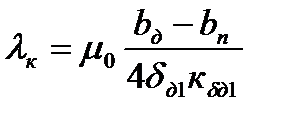

l к – магнитная проводимость потока рассеяния по коронкам зубцов,  :

:

; (5.12)

; (5.12)

где, d д1 = d = 5,5 мм;

мм:

мм:

тогда  ;

;

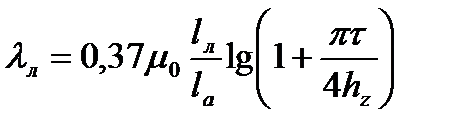

l л – магнитная проводимость рассеяния для лобовых частей обмотки,  :

:

, (5.13)

, (5.13)

где,  , мм:

, мм:

;

;

тогда  ;

;

итак,

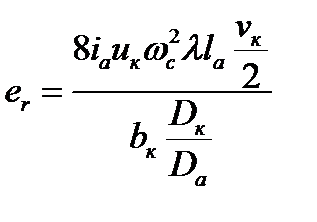

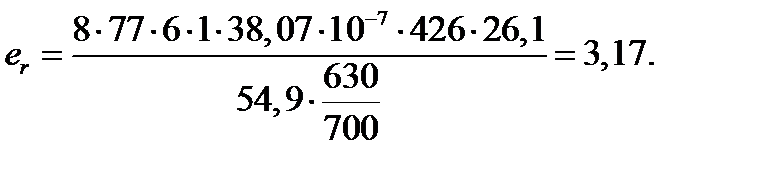

Величину среднего значения реактивной ЭДС определяем по формуле, В:

; (5.14)

; (5.14)

Таблица 5.1-Изоляция катушки добавочного полюса

| Наименование | Материал | Заполнение паза, мм

| ||||

| по высоте | по ширине | |||||

| Межвитковая полиамидная пленка толщиной 0,05 мм | –– |

| ||||

| Корпусная | полиамидная лента толщиной 0,05 мм, 4 слоя вполуперекрышу |

|

| |||

| Покровная | стеклолента толщиной 0.1 мм, 1 слой встык |

|

| |||

| ИТОГО | 1 | 1.03 | ||||

| Медь | марка ПЭТВСД | 80 |

| |||

| ВСЕГО | 81 | 11.18 | ||||

Высоту меди принимаем по чертежу магнитной цепи равной 80 мм, ширину – такую же, как у компенсационной обмотки 1,45 мм.

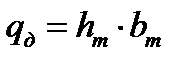

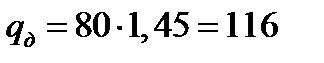

Уточненное сечение меди катушки добавочного полюса находим по формуле, мм2:

, (5.23)

, (5.23)

.

.

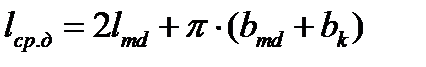

Длину меди одного витка дополнительного полюса определяем по формуле, м:

, (5.24)

, (5.24)

где bk - ширина катушки, м,

.

.

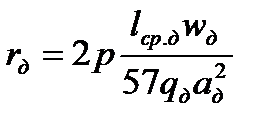

Сопротивление добавочных полюсов рассчитываем по формуле, Ом:

, (5.25)

, (5.25)

.

.

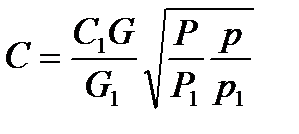

Массу меди всех катушек определяем по формуле, кг:

, (5.26)

, (5.26)

.

.

Определение стоимости ТД

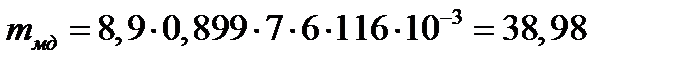

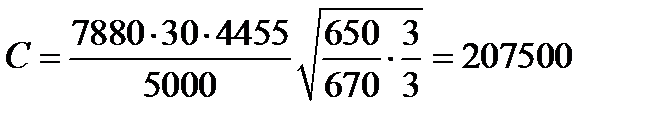

Для определения ориентировочной стоимости ТД используем формулу, руб.:

, (8.8)

, (8.8)

где G, P и р – соответственно масса, мощность и число пар полюсов проектируемого двигателя;

G1, P1 и р1 – то же для прототипа двигателя. В качестве прототипа двигателя выбираем серийный ТЛ2К [1, табл. 1 в прил.],

тогда  .

.

Заключение

После расчетов и сравнения полученных показателей проектируемого двигателя с серийными двигателями за прототип выбран ТЛ2К.

Расчетный КПД составляет 92,6 %. Предварительно принимали значение h = 94%. Поскольку предварительное значение КПД принимали приблизительно, то расчетное значение КПД можно считать приемлемым.

Сравним технико–экономические показатели спроектированного двигателя и двигателя – прототипа ТЛ2К.

Таблица 12-Технико – экономические показатели

| Показатель | Проектируемый ТД | ТЛ2К |

| Номинальная мощность, кВт | 650 | 670 |

| Номинальный вращающий момент, кгс м | 855 | 826 |

| Масса двигателя, кг | 4454,84 | 5000 |

| Удельный показатель m//РН, кг/кВт | 6,85 | 7,46 |

| Удельный показатель m/МН,, кг/кгс м | 5,21 | 6,05 |

| Коэффициент использования мощности kи | 0,756 | 0,77 |

Расчетный коэффициент полюсного перекрытия

| 0,72 | 0,7 |

Список использованной литературы

1. Медлин Р.Я. Тяговые электрические машины. – Методические указания к выполнению курсового проекта тягового электродвигателя. – Омск: ОмИИТ, 1983. – 70 с.

2. Проектирование тяговых электрических машин / Под ред. М.Д. Находкина. Учебное пособие для вузов ж.-д. транспорта. Изд. 2-е, перераб. и доп. М.: Транспорт, 1976. – 624 с.

3. Справочник по электроподвижному составу, тепловозам и дизельпоездам. Том 1 / Под ред. А.И. Тищенко. – М.: Транспорт, 1976. – 431 с.

Введение

Тяговые двигатели предназначены для преобразования электрической энергии в механическую, используемую для приведения в движение локомотив и ведомый им состав.

На ТД, устанавливаемых на электроподвижной состав, наложен ряд ограничений по габаритам. Бандажами колесных пар ограничен продольный размер двигателя, а расстоянием от пола кузова электровоза до верхнего строения пути – поперечный размер.

Ввиду того, что размеры ТД ограничены, а его мощность должна быть велика эта электрическая машина «предельной мощности».

Тяговый двигатель должен работать при температурах окружающей среды от –50оС до +40оС, различной влажности и запыленности охлаждающего воздуха. Это необходимо учитывать при выборе изоляции обмоток ТД.

Расчет параметров тягового двигателя и тяговой передачи

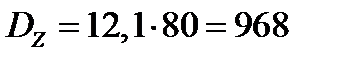

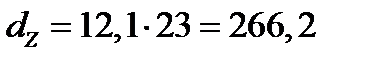

Диаметр большого зубчатого колеса (БЗК) Dz . рассчитываем по формуле, м:

(1.1)

(1.1)

где  – диаметр бандажа по кругу катания, м;

– диаметр бандажа по кругу катания, м;

D - расстояние от делительной окружности большого зубчатого колеса до наружной поверхности кожуха редуктора, равное 0,025 м;

b – зазор между кожухом зубчатой передачи и головкой рельса, равный 1,2м;

Максимально возможное передаточное число передачи:

(1.2)

(1.2)

где x =15 – при двухсторонней передаче;

- номинальная мощность, отнесенная к концу вала, равная, кВт:

- номинальная мощность, отнесенная к концу вала, равная, кВт:

(1.3)

(1.3)

тогда

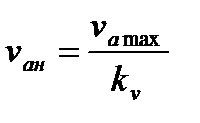

Соотношение скоростей определяем по формуле:

; (1.4)

; (1.4)

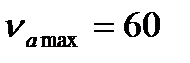

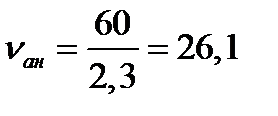

Максимальную окружную скорость якоря оцениваем по рис. 1.5 (1), м/с:

Окружную скорость якоря в номинальном режиме определяем по формуле, м/с:

; (1.5)

; (1.5)

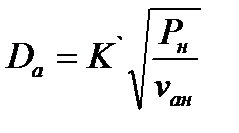

Диаметр якоря определяем по формуле, мм

; (1.6)

; (1.6)

где К` = 130¸160;

В полученных пределах намечаем 3 значения диаметра якоря, для которых по рис. 1.6 (1) находим n н,, m,, Ц, Dz .. Результаты сводим в табл. 1.1.

Таблица 1.1 - Выбор параметров ТД и передачи

| Вариант |  , мм , мм

|  , об/мин , об/мин

|

| Ц, мм |  , мм , мм

|

| 1 | 650 | 800 | 3,9 | 575 | 930 |

| 2 | 680 | 760 | 3,7 | 600 | 940 |

| 3 | 700 | 740 | 3,6 | 622 | 960 |

| 4 | 750 | 690 | 3,2 | 665 |  970 970

|

Вариант 4 отпадает как неосуществимый по габаритам передачи, из оставшихся предпочтительным является 3 вариант с наибольшим диаметром якоря, что необходимо для машины сравнительно большой мощности. Дальнейший расчет продолжаем для этого варианта.

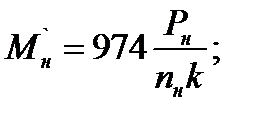

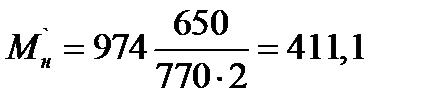

Вращающий момент на одну пару зубчатых колес определяем по формуле, кг с:

(1.7)

(1.7)

Нормальный модуль передачи находим по рис. 2.3 (2):

mn = 11

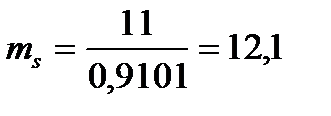

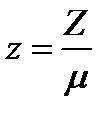

Торцевой модуль передачи ms определяем по формуле:

; (1.8)

; (1.8)

где j - угол наклона зубьев, равный 24о 37 I 12 II;

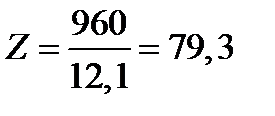

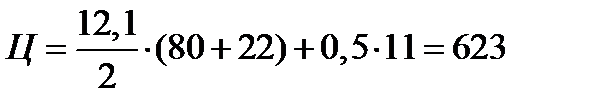

Число зубьев и диаметр большого зубчатого колеса при Dz . = 960 мм:

; (1.9)

; (1.9)

Принимаем Z = 80, тогда диаметр большого зубчатого колеса равен, мм:

; (1.10)

; (1.10)

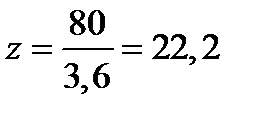

Число зубьев и диаметр шестерни определим по формулам:

; (1.11)

; (1.11)

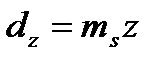

Принимаем: z = 22, тогда диаметр малого зубчатого колеса, мм:

; (1.12)

; (1.12)

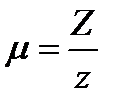

Передаточное число (окончательное) рассчитаем по формуле:

; (1.13)

; (1.13)

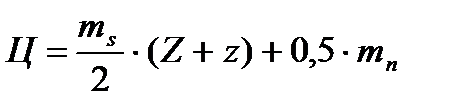

Централь передачи, мм:

; (1.14)

; (1.14)

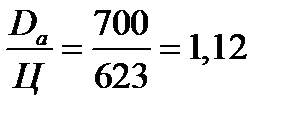

Отношение:

(1.15)

(1.15)

Данное отношение остается в рекомендуемых пределах рис. 1.6 (1).

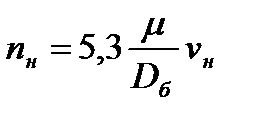

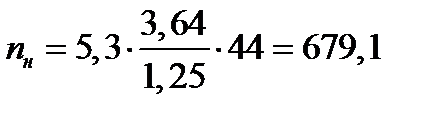

Частоту вращения двигателя определяем по формуле, об/мин:

, (1.16)

, (1.16)

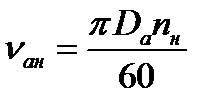

Окружную скорость якоря, м/с:

в номинальном режиме

; (1.17)

; (1.17)

в режиме максимальной скорости

; (1.18)

; (1.18)

Результаты расчета сводим в табл. 1.2.

Таблица 1.2 - Основные параметры ТД и передачи

| Z | z | DZ , , мм | dZ , мм | mn |

| Ц, мм | Da, мм |

| n н, об/мин |  , м/с , м/с

| |

|

|

|

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!