Стр.18

1. Какие вопросы изучает дисциплина «Детали машин»?

Чем отличаются составные элементы машины?

3. Какую структуру имеет машина?

4. На какие группы подразделяют детали машин по функциональному признаку?

5. Какими требованиями должна обладать вновь разрабатываемая деталь?

6. С какой целью в расчетах деталей машин используют модели нагружения?

7. Как подразделяют силы по характеру нагружения?

8. Как подразделяют напряжения по характеру изменения во времени?

9. Какой режим нагружения называют постоянным?

Чем характеризуются стационарные циклы нагружения?

………………………………………………………………………………………………………………

1. Детали машин – научная дисциплина по теории расчета и конструированию деталей и узлов машин общемашиностроительного применения. Детали общего назначения применяют в машиностроении в очень больших количествах, поэтому любое усовершенствование расчета и конструкций этих деталей, позволяющее уменьшить затраты материала, снизить стоимость производства, повысить долговечность, приносит большой экономический эффект.

Под деталью понимают элемент конструкции (изделие), изготовленный из однородного материала (одной марки) без применения сборочных операций.Совокупность деталей, соединенных посредством сборочных операций и предназначенных для совместной работы или выполняющих определенные функции, называют сборочной единицей или узлом.

Механизмом называют систему твердых тел, предназначенную для преобразования движения одного или нескольких тел в требуемые движения других тел (редуктор, коробка передач и др.).

Машиной называют механизм или устройство, выполняющие механические движения и служащие для преобразования энергии, материалов или информации с целью облегчения или замены физического или умственного труда человека и повышения его производительности.

3.

Деталь – составная часть машины, изготовленная без сборочных операций.

Детали машин делятся:

· детали соединений (сварные, резьбовые, заклепочные, соединение вал-ступица, шпоночные, шлицевые, натяг, профильные и т. д.);

· детали вращений (валы, оси);

· детали передач (передачи с гибкой связью, ременные, цепные, передачи зацеплением – зубчатые, планетарные, червячные, фрикционные и т. д.);

· детали поддерживающие (подшипники);

· корпусные детали и пружины;

· детали муфт.

Вновь разрабатываемая машина (механизм) должна иметь более высокие технико-экономические показатели по сравнению с существующим (базовым) образцом: более высокую скорость и производительность при меньших затратах на производство и эксплуатацию, меньшую массу, металлоемкость и энергоемкость.

6.

По характеру нагружения внешние силы разделяются на поверхностные и объемные. Поверхностные силы действуют на поверхность деталей и являются результатом взаимодействия деталей, объемные силы – силы тяжести и инерции – приложены к каждой частице детали.

Силы вызывают в деталях деформации и напряжения

По характеру изменения во времени напряжения подразделяют на статические и циклические. Статическими называют нагрузки (напряжения), медленно изменяющиеся во времени. Циклические нагрузки характеризуются параметром цикла и непрерывно изменяются с течением времени. Параметрами цикла нагружения являются амплитуда напряжений, среднее, максимальное и минимальное напряжение.

Стр.46

Какие существуют схемы соединений передач в ряды?

Какие бывают схемы соединений по конструктивному исполнению в зависимости от способа соединения колес?

3. Из каких элементов состоит эпициклический механизм?

4. Какие элементы составляют простейший трехзвенный планетарный механизм?

5. Как называется метод, используемый для определения передаточного отношения эпициклического механизма, и в чем он состоит?

6. В каком случае планетарные механизмы позволяют получить большие величины передаточного отношения?

………………………………………………………………………………………………………………

Каждое колесо имеет собственную неподвижную ось вращения

В схеме имеются хотя бы два колеса, находящиеся на общей неподвижной оси вращения

Он состоит из неподвижного колеса 3 с внутренними зубьями Z3, подвижного центрального колеса 1 с зубьями Z1, подвижного колеса – сателлита 2 с зубьями Z2 и водила Н, на котором закреплена ось сателлита.

5.

Стр.60

Зубчатая передача – это механизм, который с помощью зубчатого зацепления передает или преобразует движение с изменением угловых скоростей и моментов. Зубчатая передача состоит из колес с зубьями, которые сцепляются между собой, образуя ряд последовательно работающих кулачковых механизмов.

2. Одноступенчатая зубчатая передача состоит из двух зубчатых колес - ведущего и ведомого. Меньшее по числу зубьев из пары колес называют шестерней, а большее колесом. Термин «зубчатое колесо» является общим. Параметрам шестерни (ведущего колеса) приписывают при обозначении нечетные индексы (1, 3, 5 и т. д.), а параметрам ведомого колеса — четные (2, 4, 6 и т. д.).

3. Зубчатые передачи применяют для преобразования и передачи вращательного движения между валами с параллельными, пересекающимися или перекрещивающимися осями, а также для преобразования вращательного движения в поступательное и наоборот.

4. Основными ошибками изготовления зубчатых колёс являются: ошибка шага и формы профиля зубьев, ошибки в направлении зубьев относительно образующей делительного цилиндра.

Достоинства зубчатых передач: 1. Постоянство передаточного отношения i. 2. Надежность и долговечность работы. 3. Компактность. 4. Большой диапазон передаваемых скоростей. 5. Небольшое давление на валы. 6. Высокий КПД. 7. Простота обслуживания.

Недостатки зубчатых передач: 1. Необходимость высокой точности изготовления и монтажа. 2. Шум при работе со значительными скоростями. 3. Невозможность бесступенчатого регулирования передаточного отношения i.

Зубчатый венец 1 представляет собой цилиндрическое кольцо, на поверхности которого снаружи или внутри (для внутреннего зацепления) нарезаны зубья. Толщина обода зубчатого венца без учета высоты зуба принимается равной 2,5–4 мм.

Диаметры зубчатого венца и его ширина определяются расчетами по условиям работоспособности. В центре колеса обычно выполняется ступица в виде цилиндрической втулки 2. Ступица может быть одно- и двухсторонней. Она предназначена для установки колеса на валу и соединена с ним с помощью шпонок, шлицов или штифтов. Кроме этого, ступица обеспечивает параллельность осей зуба и вала и с этой целью выполняется достаточно длинной.

Рекомендуемые диаметр dст и длина lст ступицы:

dст = (1,6–2) dв;

lст = (1–2) dв ≥ b + (0,6–0,7) dв, (5.8)

Кроме сталей для изготовления колес применяют бронзы (БрОФ10-1, БрАЖ9-4, БрAM9-2), латуни (ЛС59-1, ЛК80-Зл), сплавы алюминия (Д16Т, Д16М), пластмассы (текстолит ПТК, капрон, полиамид П-68). Бронзовые и пластмассовые колеса обычно работают в паре со стальными.

13. Допускаемые напряжения. Методика определения допускаемых напряжений для оценки работоспособности зависит от применяемых материалов. Достаточно хорошо разработана методика определения допускаемых напряжений для зубчатых колес, выполняемых из стали. В этом случае допускаемые контактные напряжения вычисляются по зависимости

Стр.74

Передача нагрузки в зубчатой передаче происходит в результате соприкосновения боковых профилей сопряженных зубьев. Под действием сил давления зубья находятся в сложнонапряженном состоянии. При этом нагружается и поверхность зубьев (линейный контакт), и весь объем зуба. Поэтому работоспособность передачи оценивается контактной прочностью боковой поверхности зубьев и объемной прочностью зуба при сложном нагружении

Изгиб

Стр.86

5.

6. чисто конические;

цилиндрические конические;

Конические линейные

7.

В конических колесах нагрузка по длине зуба распределена неравномерно. Для простоты расчет конических колес на изгиб ведут по среднему сечению зуба. Расчет основан на допущении, что нагрузочная способность конической передачи равна нагрузочной способности эквивалентной цилиндрической передачи при ширине колеса, равной ширине конических колес. Модуль цилиндрического колеса равен торцовому модулю конического колеса.

Стр.96

Какие бывают виды червяков?

3. Какие выделяют факторы повышения работоспособности?

4. Как подразделяются червяки в зависимости от формы-профиля боковой поверхности витков?

Червячная передача состоит из червяка 2, т. е. винта с трапецеидальной или близкой к ней по форме резьбой, и червячного колеса 1, т. е. зубчатого колеса с зубьями особой формы, получаемой в результате взаимного огибания с винтами червяка.

Стр.119

Способы натяжения ремней.

Малая стоимость.

Недостатки ременных передач:

1) значительные габариты – обычно в несколько раз больше, чем зубчатых;

2) неизбежность некоторого упругого скольжения ремня;

3) повышение силы на валы и опоры, так как суммарное натяжение обеих ветвей ремня существенно больше передаваемой окружной силы;

4) необходимость устройств для натяжения ремня в передачах с малым межосевым расстоянием;

5) необходимость предохранения ремня от попадания масла;

Коэффициент трения скольжения величина безразмерная. Коэффициент трения зависит от: качества обработки поверхностей, трущихся тел, присутствия на них грязи, скорости движения тел друг относительно друга и т.д. Коэффициент трения определяют эмпирически (опытным путем).

Стекловолокна и резина

Натяжение прямолинейным

Стр.131

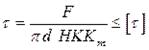

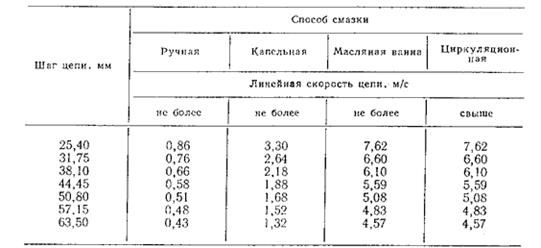

Основным критерием работоспособности цепных передач является долговечность цепи, определяемая изнашиванием шарниров. В соответствии с этим за основной принят расчет цепных передач, обеспечивающий износостойкость шарниров. Цепи, выбранные из условия износостойкости, обладают достаточной прочностью.

9. Коэффициент эксплуатации Кэ, характеризующий долю времени, в течение которой добывающая система выполняет свои функции Тр от всего календарного времени за анализируемый период Тк, например, год

10.

11.

Стр.146

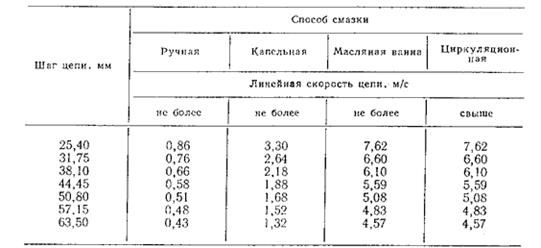

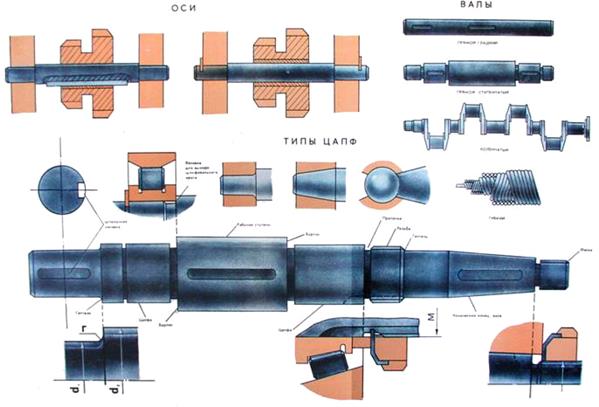

По назначению валы подразделяют на коренные несущие основные рабочие органы машины, и валы передач; в зависимости от геометрической формы оси валы бывают прямые (чаще всего) и специальные: коленчатые гибкие и др.

3. К л а с с и ф и к а ц и я в а л о в группирует последние по ряду признаков: по назначению, по форме поперечного сечения, по форме геометрической оси, по внешнему очертанию поперечного сечения, по относительной скорости вращения и по расположению в узле.

4.

5.

6.

7.

8.

Стр.165

Классификация муфт

Многообразие требований, предъявляемых к муфтам, и различные условия их работы обусловили создание большого количества конструкций муфт, которые классифицируют по различным признакам на группы.

По принципу действия:

1) постоянные муфты, осуществляющие постоянное соединение валов между собой;

2) сцепные муфты, допускающие во время работы сцепление и расцепление валов с помощью системы управления;

Жёсткие,

Компенсирующие,

Упругие,

Предохранительные,

Обгонные.

Виды:

Кулачковые,

Шариковые,

Зубчатые,

Фланцевые,

Втулочно-пальцевые,

Втулочные.

12.

13.

Стр.177

Классификация подшипников качения. Выпускаемые в СНГ подшипники качения классифицируют по направлению воспринимаемой нагрузки, в соответствии с ГОСТ3395-75 - радиальные, радиально-упорные, упорно-радиальные и упорные. Рис. 1 Подшипники качения: а, б, в, г, д, е - радиальные подшипники; ж, з - радиально-упорные подшипники; и, к - упорные подшипники; 1 - внутреннее кольцо; 2 - тело качения; 3 - наружное кольцо; 4- сепаратор.

3. d – внутренний диаметр подшипника (диаметр вала);

D – наружный диаметр подшипника (диаметр отверстия корпуса);

dmp (Dmp) – средний диаметр внутренней поверхности подшипника (наружной поверхности подшипника) в единичном сечении;

Δdmp (ΔDmp) – предельное отклонение среднего диаметра внутренней поверхности подшипника (наружной поверхности подшипника) в единичном сечении;

В – номинальная ширина внутреннего кольца;

С – номинальная ширина наружного кольца. У шариковых радиальных подшипников В = С.

Стр.188

Стр.203

Достоинства шпоночного соединения – простота конструкции и сравнительная легкость монтажа и демонтажа, благодаря чему шпоночные соединения применяют во всех отраслях машиностроения. Недостаток – шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали.

Напряженные шпоночные соединения - клиновыми шпонками. Наиболее распространены призматические шпонки. Они служат для ненапряженного соединения вала со ступицей, обеспечивают легкий монтаж и демонтаж деталей, сопряженных с валом, лучшую центровку деталей, сидящих на валу по сравнению с другими видами шпонок.

6.

7.

8.

Шпоночный материал изготовлен по стандарту ГОСТ 8787-68, созданные из него шпонки часто используются в машиностроении, поэтому сплав для шпоночной стали должен быть особенно прочным. Шпоночный материал обычно производят из углеродистой стали Ст45, реже - из сталей Ст20, Ст35, Ст50, 40Х, А4.

10. Шлицевое (зубчатое) соединение — соединение вала (охватываемой поверхности) и отверстия (охватывающей поверхности) с помощью шлицов (пазов) и зубьев (выступов), радиально расположенных на поверхности. Обладает большой прочностью, обеспечивает соосность вала и отверстия, с возможностью осевого перемещения детали вдоль оси.

11. Для соединения ступицы с валом помимо шпонок и натяга часто используют выступы на валу, называемые шлицами (зубьями), которые входят в соответствующие пазы ступицы. Такое соединение ступицы с валом называется шлицевым или зубчатым и предназначено для передачи вращающего момента между валом и деталью. Шлицевые соединения относятся к разъемным; размеры соединений, а также допуски на них стандартизованы.

12. Достоинства шлицевых соединений: • лучше центруются; • уменьшается число деталей соединения; • повышенная прочность соединения; • уменьшенная длинна ступицы; • высокая прочность при динамических нагрузках. Недостатки шлицевых соединений: • более сложная технология изготовления по сравнению со шпоночными соединениями; • высокая стоимость.

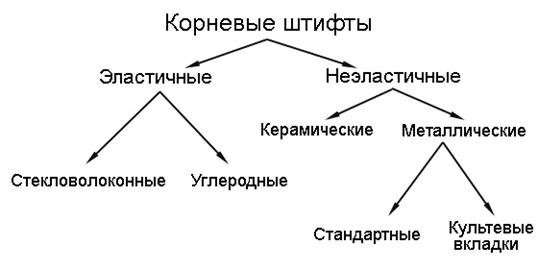

13. Штифтовые соединения применяют для крепления деталей (например, для фиксации соединения вала со втулкой) или для взаимного ориентирования деталей, которые крепят друг к другу винтами или болтами (в соединениях крышки и корпуса, стойки и основания и др.).

14.

Стр.219

Резьбы классифицируют с конструктивных и эксплуатационных позиций: 1. По назначению резьбы делятся на крепёжные, предназначенные для неподвижного разъёмного соединения, и ходовые (кинематические) для передачи движения. 2. По величине шага различают резьбу крупную, мелкую, специальную.

4. Метрическая резьба — с шагом и основными параметрами резьбы в долях метра. Имеет широкое применение с номинальным диаметром от 1 до 600 мм и шагом от 0,25 до 6 мм. Профиль — равносторонний треугольник (угол при вершине 60°) с теоретической высотой профиля Н=0,866025404Р.

5. Метрическая резьба — с шагом и основными параметрами резьбы в миллиметрах. Дюймовая резьба — все параметры резьбы выражены в дюймах (чаще всего обозначается двойным штрихом, ставящимся сразу за числовым значением, например, 3" = 3 дюйма), шаг резьбы в долях дюйма (дюйм = 2,54 см). Для трубной дюймовой резьбы размер в дюймах характеризует условно просвет в трубе, а наружный диаметр на самом деле существенно больше.

В передачах винт –гайка

8. Для стальных болтов, винтов и шпилек в зависимости от механических свойств материала установлено 12 классов прочности материалов, входящих в условные обозначения резьбовых деталей. Класс прочности обозначается двумя числами. Первое число, умноженное на 100, определяет величину минимального предела прочности  в МПа, второе, деленное на 10, соответствует примерному значению

в МПа, второе, деленное на 10, соответствует примерному значению  . Произведение чисел, умноженное на 10, определяет величину предела текучести

. Произведение чисел, умноженное на 10, определяет величину предела текучести  в МПа.

в МПа.

12.

Стр232

Сварное соединение — неразъёмное соединение, выполненное сваркой. Сварное соединение включает три характерные зоны, образующиеся во время сварки: зону сварного шва, зону сплавления и зону термического влияния, а также часть металла, прилегающую к зоне термического влияния.

3. Основные достоинства:

Герметичность соединений.

Стыковое

Угловое

Тавровое

Внахлёст

Торцевое

По положению в пространстве

· по протяженности

· по отношению к направлению действующих усилий

· по форме наружной поверхности (выпуклости сварного шва)

· по условиям работы сварного узла

· по ширине

· по числу проходов (слоев)

· по характеру выполнения

6. Общим условием работоспособности сварных соединений является равнопрочность сварного шва и соединяемых элементов. Прочность стыкового сварного шва оценивается по величине нормальных напряжений среды σср, Н/мм 2, при действии растягивающих сил F, Н, и изгибающих моментов M, Н · м:

7. Она представляет собой короткий цилиндрический стержень длиной L, диаметром d, на одном конце которого находится головка диаметром D, высотой Н, а для некоторых видов – с углом конуса α

Большой расход материала, так как из-за ослабления деталей отверстиями под заклепки требуется увеличение площади сечений. Кроме того, необходимость применения накладок и прочих дополнительных элементов также приводит к увеличению расхода материала.

Стр.18

1. Какие вопросы изучает дисциплина «Детали машин»?

Чем отличаются составные элементы машины?

3. Какую структуру имеет машина?

4. На какие группы подразделяют детали машин по функциональному признаку?

5. Какими требованиями должна обладать вновь разрабатываемая деталь?

6. С какой целью в расчетах деталей машин используют модели нагружения?

7. Как подразделяют силы по характеру нагружения?

8. Как подразделяют напряжения по характеру изменения во времени?

9. Какой режим нагружения называют постоянным?

в МПа, второе, деленное на 10, соответствует примерному значению

в МПа, второе, деленное на 10, соответствует примерному значению  . Произведение чисел, умноженное на 10, определяет величину предела текучести

. Произведение чисел, умноженное на 10, определяет величину предела текучести  в МПа.

в МПа.