Ввиду отсутствия местной каолинитовой глины и из-за экономической нецелесообразности разработки удаленных месторождений гидрослюдистых глинистых пород в качестве основного сырья принят лесс Шымкентского месторождения. Химический состав лесса, представленный в табл.10.2.1, отличается сравнительно высоким содержанием щелочно - земельных оксидов и железистых соединений [45].

Таблица 10.2.1 Химический состав лессовидной глины Шымкентского месторождения

| Исходные данные

| Содержание оксидов, %

|

|

| SiO2

| Al2O3

| CaO

| Fe2O3

| MgO

| K2O

| Na2O

| TiO2

| MnO2

| п.п.п.

|

| Лёсс

| 47,5

| 9,05

| 11,5

| 5,5

| 1,62

| 4,27

| 2,87

| -

| -

| 11,03

|

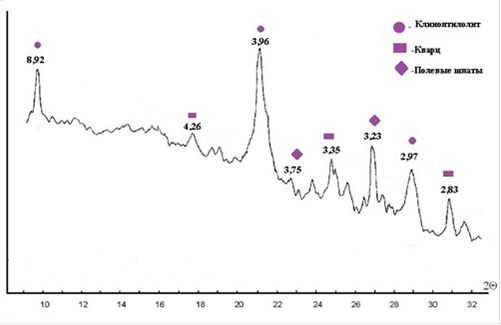

В минералогическом составе было обнаружено большое количество кварца, наряду с кварцем в лессе содержатся полевые шпаты и CaCO3. Минералогический состав рассчитывали на основе рентгенограммы лесса на аппарате ДРОН-3 (рис. 10.2.1).

Рис. 10.2.1 - Рентгенограмма лесса Шымкентского месторождения

По гранулометрическому составу лесс Шымкентского месторождения является низкодисперсным: содержание частиц размером менее 5 мкм 18-20%; пылеватые частицы 42-48% и песчаные 32-37%. Из-за низкого содержания частиц, обеспечивающих формуемость массы, при формовании изделий пластическим способом наблюдается разрыв граней и трещины в глиняном брусе, что требует глубокой переработки сырья для полного разрушения первичной структуры породы со значительным разбуханием глинистых минералов при увлажнении [63].

Для обеспечения необходимого уровня спекания массы на основе лесса, в состав шихты вводили измельченную добавку природного цеолита Чанканайского месторождения (г. Алматы) и синтетического волластонита.

Цеолитсодержащая порода имеет красно-коричневый цвет, массовая доля цеолита в породе составляет 50-84%. Химический состав представлен в табл.10.2.2, цеолитсодержащая порода характеризуется высоким содержанием SiO2, сравнительно большим содержанием Al2O3 и красящим оксидом Fe2O3.

Таблица 10.2.2 Химический состав цеолитсодержащей породы Чанканайского месторождения

| Исходные данные

| Содержание оксидов, %

|

|

|

| SiO2

| Al2O3

| CaO

| Fe2O3

| MgO

| K2O

| Na2O

| TiO2

| MnO2

| п.п.п.

| |

| Цеолит

| 60

| 14,5

| 0,13

| 1,4

| -

| 0,66

| 0,61

| 0,7

| 0,199

| 5

| |

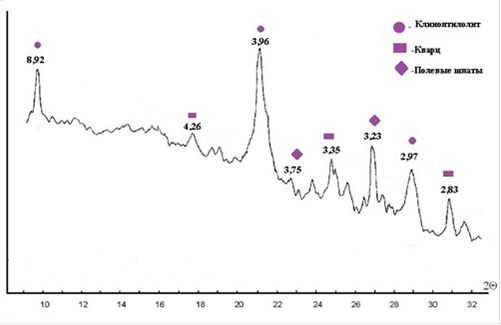

Минеральный состав цеолитсодержащей породы, по данным рентгенофазового анализа (рис. 10.2.2), представлен клиноптилолитом, кварцем и полевыми шпатами. В незначительном количестве имеются примеси глинистых минералов. При этом содержание основных компонентов породы составляет: клиноптилолита - 70-84%, кварца и полевого шпата - 24-30%, глинистых минералов - 3% [63,64].

Рис. 10.2.2 - Рентгенограмма цеолитсодержащей породы Чанканайского месторождения.

Выявленный минеральный состав цеолитсодержащей породы позволяет отнести ее к плавням - материалам, которые образуют жидкую фазу за счет собственного плавления.

Еще одной добавкой, повышающей прочность керамического черепка из лесса, является синтетический волластонит, экспериментально полученный в ЮКГУ им. Ауэзова Вернером В.Ф. и Худяковой Т.М. [65].

Синтетический волластонит представляет собой мелкодисперсный порошок белого цвета, немного с сероватым оттенком. Химический состав синтетического волластонита представлен в табл.10.2.3, где основное процентное содержание приходится на оксиды кальция и кремния.

Таблица 10.2.3. Химический состав синтетического волластонита

| Исходные данные

| Содержание оксидов, %

|

|

|

| SiO2

| CaO

| Fe2O3

| MgO

| P2O5

| R2O

| F

| SO3

| |

| Синтетический волластонит

| 46,69

| 43,55

| 10,35

| 3,36

| 1,35

| 0,09

| 2,52

| 0,87

| |

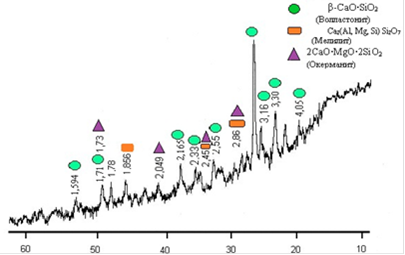

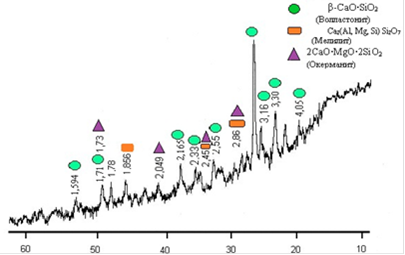

Минеральный состав волластонита приведен на рис. 10.2.3, где основную долю составляет собственно волластонит, а также в минеральный состав входят минералы мелилита и окерманита.

Рис. 10.2.3 - Рентгенограмма синтетического волластонита.

Как и природный минерал волластонит, его синтетический аналог, полученный экспериментальным путем, обладает игольчатой формой зерна, которая необходима для получения крепкого керамического черепка при спекании [61,62].

Для определения минералогического состава сырья использовался рентгенографический анализ.

Основные преимущества рентгенографического анализа заключается в том, что исследуется само твердое тело в неизменном состоянии и результатом анализа является непосредственно определение вещества или его составляющих. Рентгеновские лучи исследуют кристалл, т.е. само соединение; более того, в случае полиморфных тел рентгеновские лучи дают возможность различить отдельные модификации, свойственные данному веществу. Для исследования вещества требуется очень небольшое количество вещества, которое в процессе проведения аналитической операции не разрушается [62].

Каждое кристаллическое вещество характеризуется своей решеткой, определенным химическим составом и определенным распределением атомов по элементарной ячейке решетки. Геометрия решетки определяет собой набор межплоскостных расстояний (следовательно, брэгговских углов θ при дифракции на заданном излучении). Индивидуальность и распределение атомов определяет интенсивность дифрагированных лучей. Таким образом, дифракционная картина является как бы своеобразным "паспортом" химического соединения, его "дактилоскопическим отпечатком", по которому можно установить, какому из уже известных ранее соединений соответствует полученная рентгенограмма. Рентгенофазовый анализ можно разделить на качественный и количественный.

I (llk/)

Качественный рентгенофазовый анализ заключается в идентификации кристаллических фаз на основе присущих им значений межплоскостных расстояний d и соответствующих интенсивностей линий I рентгеновского спектра;

Количественный анализ заключается в определении количества тех или иных фаз в смеси; определении средних размеров кристаллов, зерен в образце, функции распределения их по размерам, по анализу профиля линий; изучении внутренних напряжений - проведении анализа профиля дифракционных линий и сдвига положения этих линий; изучении текстур, т.е. характера преимущественной ориентации кристаллитов. Количественный рентгеновский фазовый анализ основан на зависимости интенсивности дифракционного отражения от содержания соответствующей фазы в исследуемом объекте [66].

В основе рентгенофазового анализа (РФА) лежат следующие принципы:

·порошковая дифракционная картина является индивидуальной характеристикой кристаллического вещества;

·каждая кристаллическая фаза дает всегда одинаковый дифракционный спектр, характеризующийся набором межплоскостных расстояний d и соответствующих интенсивностей линий кристаллической фазе;

·рентгендифракционный спектр от смеси индивидуальных фаз является суперпозицией их дифракционных спектров;

·по дифракционному спектру смеси возможна количественная оценка соотношения кристаллических фаз, присутствующих в изучаемом образце.

Соотношение интенсивностей присутствующих в конкретном образце кристаллических фаз пропорционально содержанию фаз в нем.

Результатом рентгенофазового анализа является рентгенограмма. Экспериментально рентгенограмму исследуемого объекта можно получить с применением регистрации дифракционной картины с помощью детекторов рентгеновского излучения (дифрактометры рентгеновские общего назначения ДРОН-2; ДРОН-З и т.д.). Затем для определения вещества по рентгенограмме используют рентгенометрический определитель или рентгенометрическую таблицу.

Наиболее полными сборниками рентгенограмм являются "Рентгенометрический определитель минералов" В. И. Михеева и "Рентгенометрическая картотека", издаваемая до 1970 г. Американским обществом по испытанию материалов (ASTM).

"Рентгенометрический определитель минералов", составленный В. П. Михеевым содержит обширные сведения, ключ для определения минералов по пяти наиболее интенсивным линиям; детальное описание рентгенограмм минералов; список литературы; указатель минералов и подробное оглавление, в котором дана классификация минералов, используемая в определителе. При анализе минеральных препаратов предпочтительнее пользоваться этим определителем. Кроме общих существуют специальные определители для отдельных групп минералов. При анализе минералов или соединений определенного класса пользоваться ими удобнее, чем крупными определителями общего характера.

Рентгенометрические определители имеют указатели по названиям минералов и химическим формулам, где приведены межплоскостные расстояния для трех, пяти или восьми интенсивных линий.

Если требуется найти рентгеновские данные для известного минерала (соединения), удобно пользоваться указателем, составленным по алфавитному, минералогическому или химическому признаку. Если химический состав исследуемого образца не известен, можно воспользоваться ключом, который позволяет по межплоскостным расстояниям нескольких наиболее интенсивных линий, определить минерал или соединение. При этом предпочтительнее использовать линии малоугловой области, поскольку их мало, и они более однозначно характеризуют данный минерал. Для изоморфных смесей положение исследуемого образца в изоморфном ряду можно определить лишь по точным значениям межплоскостных расстояний [62,66].

Результаты экспериментов

Опытные образцы размеров 5х5х5 готовили методом пластичного формования. Образцы готовили из заранее приготовленных и измельченных сырьевых материалов. Для изготовления образцов использовали 3 вида смеси - бездобавочную (лесс+вода), с добавкой цеолита (10-12%) и с добавкой синтетического волластонита (3,5 и 10%) [27].

Уже при приготовлении смеси можно было обнаружить изменения в структуре шихты. При взаимодействии сырьевой смеси с добавкой цеолита и водой образуется более пластичное тесто, чем при приготовлении шихты из лесса или лесса с добавкой волластонита. Это связано с тем, что тонко измельченные частицы цеолитсодержащей породы, из-за особенностей структуры, где имеется значительное количество воды, при увлажнении приобретают значительную пластичность за счет разбухания минералов клиноптилолита. Эта особенность улучшает формуемость массы, увеличивая контакты между пластичными и твердыми частицами [67].

Далее образцы отправлялись на сушку, сначала при комнатной температуре на 24 часа, а затем для полного удаления излишней влаги в сушильный шкаф при температуры 2500С.

После сушки образцы обжигали при температурах - 950-10500 С в лабораторной электропечи с изотермической выдержкой 1-1,5 ч в данном интервале температур.

После обжига охлажденные образцы отправлялись на определение прочности на сжатие и рентгенофазовый анализ, для выяснения марки кирпича и минералогического состава обожженного кирпича [45].

Минералогический состав обожженных образцов с различным видом и содержанием добавок представлен на рис. 10.3.1

Рис. 10.3.1 -Минералогический состав обожженных образцов с различными видами добавок.

Как видно из рентгенограммы, добавки цеолита и волластонита влияют на минералогический состав кирпича. В образце с добавкой цеолита образуется повсеместно с минералом муллитом, кварцем и его модификациями минерал морденит, являющийся другой модификацией цеолита, который образовался при спекании из клиноптилолита. В образце с добавкой синтетического волластонита, наряду с муллитом образуется новый минерал мелилит, а также в образце присутствует сам волластонит [59,68].

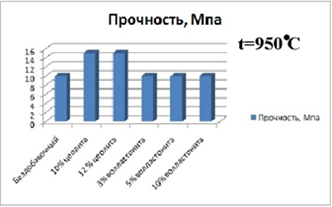

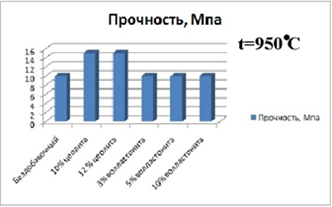

Результаты опытных исследований образцов на сжатие показали зависимость количества вводимых добавок (или их отсутствие) на прочность керамического кирпича в интервале температур 950-10500С (рис. 10.3.2).

Рис. 10.3.2 - Зависимость количества вводимых добавок и температуры обжига на прочность керамического кирпича.

На рис. 10.3.2 наглядно показано, что на прочность образцов влияет не только количество добавок, но и температура обжига кирпича. При температуре 9500 С большие прочностные характеристики показывает образца с добавкой цеолита, в отличие от образцов с добавкой волластонита и бездобавочным кирпичом, дающие марку 100, кирпич с добавкой цеолита дает марку 150. Различия происходят из-за того, что уже при температуре 9500С клиноптилолит переходит в другую модификацию - в минерал морденит и уже при данной температуре морденит учувствует в процессе обжига в качестве плавня, образуя жидкую фазу для дальнейшего образования муллита. Однако температуры 9500С мало для образцов с добавкой волластонита, потому что волластонит образует жидкую фазу только при 10500С. Только при данной температуре прочность образцов повышается. Однако, при этой же температуре прочность образца с цеолитом падает, все из-за того, что при повышенных температурах образуется большое количество морденита, который из-за увеличения в объеме дает трещины в образце. При температуре 10500С волластонит с сырьевой смесью образует жидкую фазу, и, благодаря своей игольчатой структуре, он проникает в каркас кристаллической решетки и затем при кристаллизации шихты прочно скрепляет иголки между собой, и в результате керамический черепок приобретает дополнительную прочность [58-68].

Выводы по научной части

Введение в керамическую массу добавок цеолита и волластонита повышает прочность керамического черепка. Однако необходимо отметить, что прочность зависит не только от количества вводимых добавок, а также от температуры обжига в пределах 950-10500 С. Выбор данного интервала температур выбран, прежде всего, из-за поведения добавок при обжиге. Так при температуре 9500С образец с цеолитом дает большую прочность, чем при температуре 10500С. Объясняется это тем, что при температуре 9500С из клиноптилолита образуется новый минерал - морденит, являющийся плавнем, количество которого в смеси достаточно для образования жидкой фазы, однако после повышения температуры количество минерала увеличивает, в результате чего керамический черепок вспучивается и, разрушаясь, резко теряет прочность. Образец с добавкой синтетического волластонита наоборот дает прочность только при повышенных температурах. При 9500С сырьевая смесь и волластонит не успевают прореагировать, так как температура слишком мала для образования жидкой фазы, однако, уже при 10500С волластонит с сырьевой смесью образует жидкую фазу, и, благодаря своей игольчатой структуре, он проникает в каркас кристаллической решетки черепка и затем при кристаллизации шихты и последующем охлаждении прочно скрепляет иголки между собой, и в результате керамический черепок приобретает дополнительную прочность [59,68].

Таким образом, введение добавок цеолита и синтетического волластонита в сырьевую смесь из лесса и воды, позволяет получать кирпич высоких марок из местного сырья, что является важным для строительной керамики облицовочного назначения [61,68].

Охрана окружающей среды