ВВЕДЕНИЕ

Бетон считается одним из древнейших строительных материалов. Об этом свидетельствуют, сохранившиеся до наших дней, здания и сооружения. Вначале бетон использовался для возведения монолитных сооружений и конструкций, но наука на месте не стоит, и поэтому был создан ещё более эффективный прочный строительный материал – это железобетон. С развитием железобетонных конструкций, армированных сетками и каркасами, успешно начало развиваться строительство различных зданий и сооружений при наименьших трудовых затратах и повышенных сроках возведения.

Следующим этапом развития железобетона стало применение предварительно-напряжённых конструкций, что способствовало снижению расхода арматуры в железобетонных конструкциях, повышению их долговечности и трещиностойкости. Также значительным продвижением в развитие железобетона стало применение различных видов добавок.

На заводах железобетонных изделий важное значение имеет обеспечение необходимой прочности изделий в наиболее короткие сроки. Естественное твердение позволяет получить необходимую прочность через длительное время, что влечёт за собой увеличение количества форм (60-70% массы всей стали) и производственных площадей. Решающим средством ускорения твердения бетона, в условиях заводской технологии сборного железобетона, является тепловая обработка.

Тепловая обработка входит в технологический процесс изготовления железобетонных изделий и занимает 70-80 % времени всего цикла изготовления изделий. Тепловая обработка на действующих предприятиях колеблется от 2,5-24 часов и осуществляется в ямных, туннельных, щелевых, вертикальных камерах, кассетах, автоклавах, под колпаками – как периодического, так и непрерывного действия; а источником тепла при этом служит пар, вода, электроэнергия, инфракрасные лучи. Сущность тепловлажностной обработки состоит в том, что при повышении температурной среды до 85-1000С скорость реакции гидратации значительно увеличивается, т.е. процесс твердения ускоряется и изделия в более короткий срок, чем при обычной температуре, приобретают механическую прочность, допускающую их транспортировку и монтаж.

На тепловую обработку расходуется до 70 % всей тепловой энергии на производство сборного железобетона. Высокая стоимость энергоносителей при низкой эффективности их использования, неритмичная поставка топлива приводят к сокращению объёмов выпускаемой продукции. При таких обстоятельствах необходим иной подход к процессам ускорения твердения бетона в заводских условиях. Максимально возможное применение комплексных химических добавок, переход на низкотемпературный режим, использование частично-термосных и термосных режимов требуют грамотного инженерного подхода к конструированию тепловых установок, теплотехнического расчёта ограждающих конструкций, составление теплового баланса.

Одним из способов экономии при тепловой обработке является использование вместо пара продуктов сгорания природного газа в смеси с рециркулятом.

Одним из возможных путей повышения эффективности производительности строительных материалов является создание автоматизированных систем управления технологическими процессами (АСУТП) и автоматизированных систем управления предприятием (АСУП).

Благодаря АСУТП повысилось качество и количество выпускаемых изделий, уменьшился, например, расход теплоносителя, при производстве железобетонных изделий, уменьшилось отрицательное влияние на окружающую среду, облегчен труд рабочих, точный расход материалов для производства изделий.

На всех заводах железобетонных изделий внедрены электронно-вычислительные машины (ЭВМ), что позволяет осуществить обработку информации автоматическими устройствами со скоростью, в несколько миллионов раз превышающей скорость обработки информации человеком.

Для успешного развития, перед промышленностью сборного железобетона определены основные направления, ведущими из которых являются:

Разработка и организация эффективных видов вяжущих и их массовое производство, арматурной стали, высококачественных заполнителей, комплексных химических добавок и новых видов бетона;

Повышение степени заводской готовности изделий;

Снижение массы конструкций за счёт применения тонкостенных конструкций, предварительно напряжённых и конструкций из лёгкого бетона;

Коренное улучшение технологий в производстве железобетонных конструкций, а также реконструкция действующих заводов;

Снижение энергетических затрат на обеспечение ускорения твердения бетона, за счёт введения химических добавок, применения терморежимов, использование гелиотермообработки и другого, что приводит к снижению стоимости продукции.

Выпускаемые железобетонные изделия используются во всех областях строительства, т.к. железобетон является основным строительным материалом, и нашёл широкое применение в жилищном, промышленном, транспортном и сельскохозяйственном строительстве.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

РАСЧЁТНАЯ ЧАСТЬ

2.1 Подбор состава бетона:

ИСХОДНЫЕ ДАННЫЕ:

БЕТОН:

- марка бетона – С20/25

- жёсткость – 40 с.

ЦЕМЕНТ: ПЦ 500Д0

- нормальная густота – НГ= 26,0%

- истинная плотность – rц=3,1 г/см3

- насыпная плотность – gц=1200 кг/м3

- прочность на изгиб – Rизг.=5,9 МПа

- прочность на сжатие – Rсж.=29,0 МПа.

ЩЕБЕНЬ ГРАНИТНЫЙ:

- фракция щебня d= 10-20 мм

- истинная плотность rщ=2,61 г/см3

- насыпная плотность gщ=1345 кг/м3

- влажность Wщ=0,7%

- марка щебня – Мщ 1000

- прочность на изгиб – Rизг.=140 МПа.

- плотность р=1,18 г/см3

- концентрация рабочая – 0,4% от цемента

- концентрация поставляемая – 35%.

ВОДА:

- водородный показатель – ph=6,41

- раствор соли – 2,46 млг/дм3

- хлорид ионов – 11,82 млг/дм3.

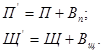

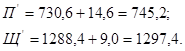

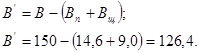

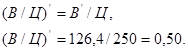

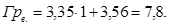

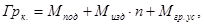

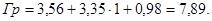

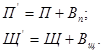

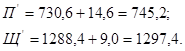

Расчёт полевого состава

Определение количества влаги в заполнителях, л:

где Wп, Wщ – влажность песка, щебня, %.

Определение расхода песка и щебня с учётом влаги, кг:

где Вп, Вщ – количество влаги в песке, щебне, %.

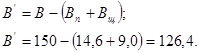

Определение расхода воды с учётом влаги, л:

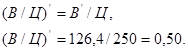

Определение водоцементного отношения:

Определение плотности бетонной смеси полевого состава, кг/м3:

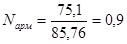

Режим работы предприятия

Определение режима работы предприятия согласно ОНТП-07-85.

Таблица 3

| Наименование

цехов

| Колич.раб. суток в год

| Колич.смен

в сутках

| Продолж. смены в час

| Кол. раб.

часов в год

|

| Формовочный цех

Арматурный цех

Бетоносмесительный цех

Склад сырьевых

материалов:

- доставка ж/д транспорт.

- доставка автотранспорт.

Склад готовой продукции

- отправка ж/д транспорт.

- отправка автотранспорт.

Тепловая обработка

| 260

260

260

365

260

365

260

365

| 2

2

2

3

2

3

2

3

| 8

8

8

8

8

8

8

8

| 4160

4160

4160

8760

4160

8760

4160

8760

|

Расчёт и выбор оборудования

Таблица 8

| №

| Наименование операции

| Прод.в мин

| Обос-

нован

|

| 1

| Открывание крышки ямной камеры (мостовой кран, стропы)

| 5,0

| ОНТП

|

| 2

| Строповка поддона с изделием, выгрузка из камеры, пе-

ремещение на пост распалубки (мостовой кран, автома-тический захват)

| 5,0

|

| 3

4

5

6

7

8

9

10

| Обрезка преднапряжённых стержней (пилы трения)

Строповка изделия, снятие с поддона, перемещение и установка на пост доводки (мостовой кран, стропы)

Чистка и смазка поддона на посту подготовки (пневмо-скребок, распылитель, смазка «Витол-1»)

Перемещение поддона на пост армирования (мостовой кран, стропы)

Укладка нижней гнутой сетки С-2. Нагрев арматурных стержней, укладка их в упоры поддона (поддон, установка для нагрева стержней).Фиксация армат. изделий.

Перемещение поддона на пост формования (мостовой кран, автоматический захват)

Загрузка б/см в бетоноукладчик, установка бортоснастки, водная пластификация поддона, установка монтаж-ных петель П1,укладка нижнего б/см, ввод пустотообра-зователей, уплотнение, укладка верхней сетки С-4, её фиксация, укладка основной б/см, установка пригрузочного щита, уплотнение, извлечение пустотообразователей, снятие пригрузочного щита, освобождение монтажных петель, удаление бортоснастки, установка бетонных вкладышей (самоходный портал, БУ, установка с пустотообразователями, виброплощадка, мостовой кран, стропы, установка для изготовления бетонных вкладышей)

Загрузка отформованного изделия с поддоном в ямную камеру (мостовой кран, автоматический захват)

| 1,0

5,0

15,0

5,0

15,0

5,0

32,0

5,0

| На основании хронометража

|

| 11

| Закрывание ямной камеры, выдержка, ТВО (ямная каме-ра, мостовой кран, стропы, пакетировщик, ПСПГ)

| 1145,0

| Посо-бие

|

| 12

13

14

| Пост доводки: кантование изделия, устранение дефек-тов, защита торцов преднапряжённых стержней, марки-ровка, приёмка ОТК (кантователь, инструмент, шпат-лёвка)

Погрузка на тележку, вывоз на склад готовой продукции (мостовой кран, стропы, самоходная тележка)

Складирование готовых изделий

| 480,0

55,0

55,0

| На основании хронометража

|

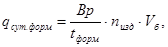

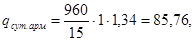

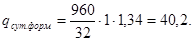

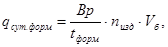

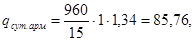

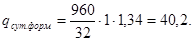

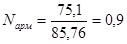

Расчёт агрегатно-поточной технологии

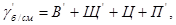

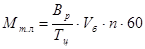

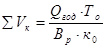

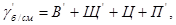

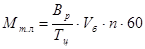

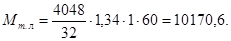

,

,

где Вр – часовой режим работы технологической линии, ч;

Тц – цикл формования, мин [,стр. 24];

n – количество одновременно формуемых изделий в форме, шт.

.

.

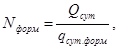

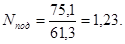

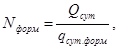

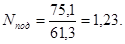

Определение количества технологических линий

Nт.л = Qгод/Мт.л

где Мт.л – мощность технологической линии, м3

Nт.л = 19000/10170,6= 1,87

Принимаю две технологических линии

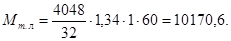

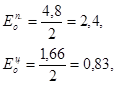

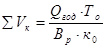

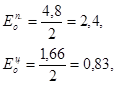

Расчёт количества камер ТВО

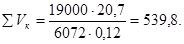

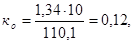

где  - суммарный объём камер ТВО, м3

- суммарный объём камер ТВО, м3

,

,

где То – цикл оборота камеры, час.

То = tз+tр+tт.о+tв,

где tз, tр – продолжительность загрузки и разгрузки ямной камеры, час.

tз=tр= n·t,

где n – количество форм, находящихся в одной камере, шт;

t – продолжительность загрузки одной формы, мин.

tз=tр= 5·10 =50.

tт.о – время ТВО, час;

tв – время выдержки перед ТВО, час

То = 0,83+0,83+19 = 20,7.

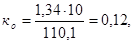

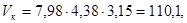

Вр – время работы камеры ТВО, час;

ко – коэффициент заполнения камеры.

,

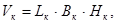

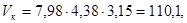

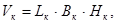

,

где n – количество изделий в камере, шт;

- объём одной камеры, м3.

- объём одной камеры, м3.

где  - длина ямной камеры, м;

- длина ямной камеры, м;

- ширина ямной камеры, м;

- ширина ямной камеры, м;

- высота ямной камеры, м

- высота ямной камеры, м

Принимаю пять ямных камер.

Определение габаритных размеров поддона, м

Lп = lизд+2lо,

Вп = n·bизд+(n+1)·b0

Нп = hизд+hпод,

где Lп, Bп, Hп – длина ширина и высота поддона с изделием, м;

lизд, bизд, hизд - длина, ширина и высота изделия, м;

lо – расстояние от изделия до поддона по длине, м;

b0 – расстояние от изделия до конца поддона по ширине, м;

hпод – высота поддона, м.

Lп = 7,18+2·0,2 = 7,58,

Вп = 1·1,49+(1+1)·0,2= 1,89,

Нп = 0,22+0,2 = 0,42.

Расчёт количества форм, шт

,

,

где Тф – продолжительность оборота формы, час.

Тф = tп+tа+tз+ Тц+tо,

где tп – время подготовки формы, час;

tа – продолжительность армирования, час;

tз – время затрат на перемещение формы, час.

Тф = 0,57+0,25+0,25+0,53+20,7 = 22,3.

.

.

Принимаю восемьдесят восемь поддонов.

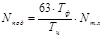

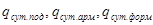

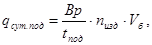

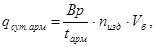

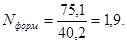

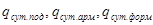

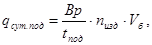

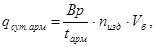

Расчёт количества постов подготовки, армирования и формования, шт:

где  - суточная производительность поста подготовки, армирования и формования, м3.

- суточная производительность поста подготовки, армирования и формования, м3.

где  - время, затраченное на подготовку, армирование и формование, час;

- время, затраченное на подготовку, армирование и формование, час;

- количество изделий в форме, шт;

- количество изделий в форме, шт;

Вр – режим работы постов в смену, час.

.

.

Принимаю два поста подготовки.

.

.

Принимаю один пост армирования.

Принимаю два поста формования.

Расчёт количества расходных бункеров

Определение ёмкостей бункеров, м3

где tзап – норма запаса, час [,стр. 19];

рд – плотность добавки, кг/м3;

Пчас, Щчас, Цчас, - часовой расход песка, щебня, цемента, м3;

Дчас – часовой расход добавки, кг.

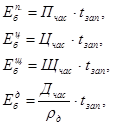

Ёмкость каждого отсека в бункере, м3

где  - ёмкость бункера песка, цемента, щебня, м3;

- ёмкость бункера песка, цемента, щебня, м3;

n – количество отсеков в бункере [,стр. 19].

Выбор необходимого дозатора [стр. 172]

- для цемента предусмотрен дозатор АВДЦ – 1200М, с наименьшим пределом взвешивания 100 кг, а наибольшим пределом взвешивания 300 кг, вместимостью бункера 0,36 м3 и циклом дозирования 90 сек.;

- для песка и щебня предусмотрен дозатор ДИ – 2000Д, с наименьшим пределом взвешивания 400 кг, а наибольшим пределом взвешивания 2000 кг, вместимостью бункера 2,5 м3 и циклом дозирования 60 сек.;

- для жидкости предусмотрен дозатор АВДЖ – 425/1200М, с наименьшим пределом взвешивания 20 кг, а наибольшим пределом взвешивания 200 кг, вместимостью бункера 0,21 м3 и циклом дозирования 45 сек.

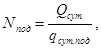

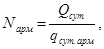

Расчёт и выбор бетоносмесителя

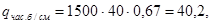

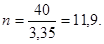

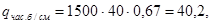

Принимаю бетоносмеситель СБ – 138А принудительного действия с объёмом готового замеса по бетонной смеси 1000 литров, вместимостью по загрузке 1500 литров, числом циклов в час при приготовлении бетонной смеси – 40 [,стр. 167].

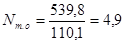

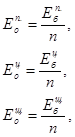

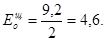

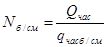

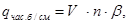

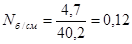

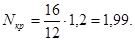

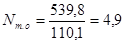

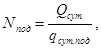

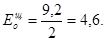

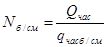

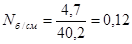

Определение количества бетоносмесителей, шт

где Qчас – годовая производительность бетоносмесительного цеха, м3;

qчас б/см – часовая производительность бетоносмесителя, м3/час.

где V – объём смесительного барабана по загрузке, м3;

n – число замесов в час;

- коэффициент выхода бетонной смеси,

- коэффициент выхода бетонной смеси,  .

.

.

.

Принимаю один бетоносмесителя СБ – 138А.

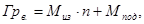

Расчёт виброплощадки

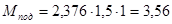

Расчёт грузоподъёмности виброплощадки, т.

где  - масса изделия, т;

- масса изделия, т;

- масса поддона, т.

- масса поддона, т.

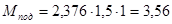

где  - объём изделия, м3;

- объём изделия, м3;

- удельная металлоёмкость поддона, т/м3;

- удельная металлоёмкость поддона, т/м3;

n – количество изделий в форме, шт.

,

,

.

.

Принимаю виброплощадку СМЖ – 460: [,стр. 228]

- размер формуемых изделий, м – 3  6.

6.

- грузоподъёмность, т – 15.

- крепление формы – электромагнитное.

Расчёт мостового крана

Крановые операции:

Открывание и закрывание крышки ямной камеры;

Загрузка разгрузка ямной камеры;

Строповка и перемещение изделия с поддона на испытательный стенд и пост доводки;

Перемещение поддона от поста к посту;

Установка изделий на самоходную тележку вывоза готовой продукции.

Расчёт грузоподъёмности крана, т

где  - масса грузозахватного устройства, т [,стр.339];

- масса грузозахватного устройства, т [,стр.339];

n – количество изделий в форме, шт.

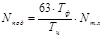

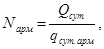

Расчёт количества кранов, шт.

,

,

где А1 – количество крановых операций, которые необходимо выполнить за час.

.

.

где  - количество крановых операций при изготовлении крановых операций.

- количество крановых операций при изготовлении крановых операций.

.

.

А2 - количество крановых операций, которые кран может выполнить за час.

,

,

где  - продолжительность одной крановой операции, мин (3-5 мин).

- продолжительность одной крановой операции, мин (3-5 мин).

.

.

к – коэффициент, учитывающий при работе крана, (к = 1,2).

.

.

Для равномерной работы цеха принято два мостовых крана:

- общего назначения, опорный, двухбалочный с электроприводом

- грузоподъёмность, т – 10

- скорость подъёма груза, м/с – 0,032

- скорость передвижения тельфера, м/с – 0,5

- скорость передвижения крана, м/с – 1,0

- высота подъёма груза, м – 12,5

- пролёт, м – 18

Расчёт и выбор самоходной тележки вывоза готовой продукции

Принимаю самоходную тележку с прицепом СМЖ – 151: [стр.335]

- грузоподъёмность, т – 40

- предельная дальность хода, м – 120

- скорость передвижения тележки, м/мин – 31,6

Расчёт количества тележек, шт

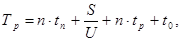

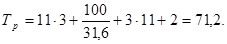

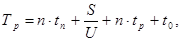

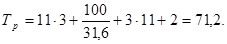

где Тр – продолжительность рейса тележки, мин.

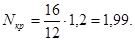

где  - количество изделий на тележке, шт.

- количество изделий на тележке, шт.

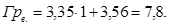

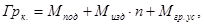

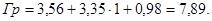

где Гр – грузоподъёмность тележки, т.

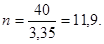

Принимаю 11 изделий на тележке.

- продолжительность погрузки и разгрузки изделий, мин (3-5 мин)

- продолжительность погрузки и разгрузки изделий, мин (3-5 мин)

- время на открывание и закрывание ворот, мин (2 мин);

- время на открывание и закрывание ворот, мин (2 мин);

S – путь передвижения тележки, м;

U – скорость передвижения тележки, м/мин.

Р – необходимое количество рейсов тележки за сутки.

,

,

.

.

Принимаю шесть рейсов тележки за сутки.

Вр – фонд работы тележки, мин (960 мин);

к – коэффициент неравномерной работы тележки (к = 0,91).

Принимаю одну тележку с прицепом

Бетоноукладчик СМЖ-3507А

- число бункеров – 1

- наибольшая ширина укладки, мм – 2000

- ширина ленты питателя, м – 1400

- скорость передвижения бетоноукладчика, м/мин – 1,8-11,6

- ширина колеи рельс, мм – 4500

- габаритные размеры, м – 3,7  6,3

6,3  3,1

3,1

- масса, т – 8,7

- вместимость бункера, м3 – 2,5

Автоматический захват со стропами СМЖ-43А

- грузоподъёмность, т – 9

- максимальная высота изделий на поддоне, мм – 420

- масса, т – 0,98

Пакетировщик СМЖ-292А

- глубина ямной камеры, мм – 3150

- высота, переналадка этажей камеры, мм – 310

- число форм в ямной камере, шт. – 10

- масса формы с изделием, т – 6,91

- масса, т – 1,0

Ленточный транспортёр ТК-3

- ширина ленты, мм – 800

- производительность, т/ч – 220

Установка нагрева стержней СМЖ-129Б:

- диаметр стержней, мм – 10-25

- длина нагреваемой части стержня, мм – 3000-6000

- число одновременно нагреваемых стержней – 2

- скорость нагрева, оС/мин – 100

- габариты, м – 6,6  1,1

1,1  1,35

1,35

- масса, т – 0,82

Раздаточный бункер СМЖ-1В

- ширина колеи, мм – 1720

- вместимость бункера, м3 – 2,4

- скорость передвижения, м/мин – 40-60

- размеры выходного отверстия, мм – 700х900.

Пустотообразователь СМЖ-227Б

- диаметр пустот, мм – 159

- наибольшее усилие извлечения пустотообразователей, кН – 6,93

- скорость извлечения, м/с – 0,17

- цикл формования, с – 12

- габаритные размеры, мм – 11440х2510х880

- масса, кг – 6240

Кантователь СМЖ-3333А

- грузоподъёмность, т – 13

- угол, о: поворота платформы – 80-92 кантования – 0-180

- продолжительность цикла кантования, с – 900

- габаритные размеры, мм – 11210х7750х3360

- масса, кг – 9600

Самоходный портал СМЖ-228

- габаритные размеры, мм – 7250х3950х3070

- грузоподъёмность приводов подъёма, т: бортоснастки – 4,25 виброщита – 1,2

- скорость передвижения портала, м/мин – 18

- скорость подъёма и опускания бортоснастки, м/с – 0,05

- масса с бортоснасткой и виброщитом, кг – 10200

Таблица 9

| №

п/п

| Наименование оборудования

| Количество

| Марка оборудов

|

| 1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

| Мостовой кран

Виброплощадка

Бетоноукладчик

Формующая машина с пустотообразователями

Установка нагрева стержней

Автоматический захват

Пакетировщик

Ямная камера

Поддон

Самоходная тележка с прицепом

Пневмоскребок

Распылительный пистолет

Кантователь

Бетоносмеситель принудительного действия

Дозатор цемента

Дозатор воды

Дозатор инертных

Раздаточный бункер

Самоходный портал

Ленточный транспортёр

| 2

2

2

2

2

2

40

5

88

1

---

---

1

1

1

1

1

2

2

1

| Q = 10т

СМЖ-460

СМЖ-3507А

СМЖ-227Б

СМЖ-129Б

СМЖ-43А

СМЖ-292А

СМЖ-229

СМЖ-151

СМЖ-3333А

СБ-138А

АВДЦ-1200М

АВДЖ-425/1200М

ДИ-2000Д

СМЖ-1В

СМЖ-228

ТК-3

|

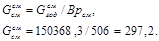

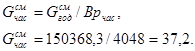

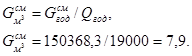

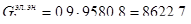

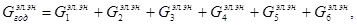

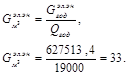

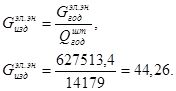

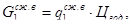

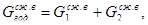

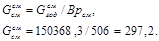

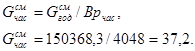

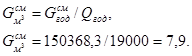

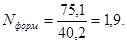

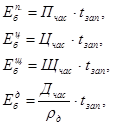

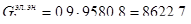

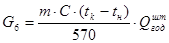

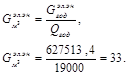

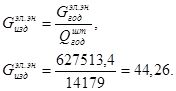

Расчёт энергоресурсов

Расчёт расхода электроэнергии, кВт ч,

На переработку мелкого заполнителя

где q1 – удельная норма расхода электроэнергии, кВт/м3, (q1=0,9 кВт/м3).

На переработку крупного заполнителя

где q2 – удельная норма расхода электроэнергии, кВт/м3, (q2=0,9 кВт/м3).

На переработку цемента

где q3 – удельная норма расхода электроэнергии, кВт/м3, (q3=2,5 кВт/м3).

На производство бетонной смеси

где q4 – удельная норма расхода электроэнергии, кВт/м3, (q4=3 кВт/м3)

На производство железобетонных изделий

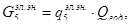

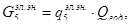

где q5 – удельная норма расхода электроэнергии, кВт/м3, (q5=25 кВт/м3).

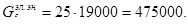

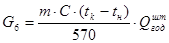

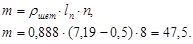

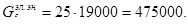

На нагрев стержней

,

,

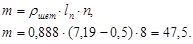

где т – масса нагреваемых стержней на изделие, кг.

С – удельная теплоёмкость стали, ккал/кг град;

tк – рекомендуемая температура нагрева стержней, 0С;

tн – начальная температура стержней, 0С.

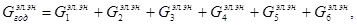

где  - годовой расход электроэнергии, кВт ч;

- годовой расход электроэнергии, кВт ч;

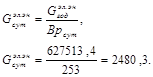

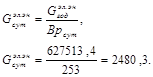

Суточный расход электроэнергии

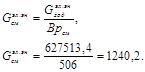

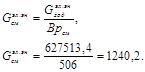

Сменный расход электроэнергии

Часовой расход электроэнергии

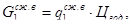

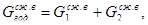

Расход электроэнергии на 1 м3 бетона, кВт·ч/м3,

Расход электроэнергии на изделие, кВт·ч/изд,

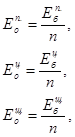

Расчёт сжатого воздуха, м3

На пневмотранспорт цемента

где q1 – удельная норма расхода сжатого воздуха, м3/т, (q1=8,5 м3/т).

На электропневмоуправление

где q2 – удельная норма расхода сжатого воздуха, м3/т, (q2=3 м3/т).

2.8.2.3. Годовой расход сжатого воздуха

2.8.2.3. Годовой расход сжатого воздуха

.

.

Суточный расход сжатого воздуха

Сменный расход сжатого воздуха

Часовой расход сжатого воздуха

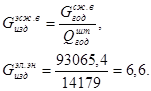

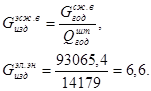

Расход сжатого воздуха на 1 м3 бетона, м3/м3,

Расход сжатого воздуха на изделие, м3/изд,

Расчёт смазки, кг

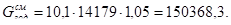

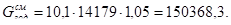

Годовой расход смазки

где  - расход смазки на одну форму, кг.

- расход смазки на одну форму, кг.

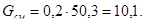

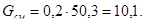

где qсм – удельная норма расхода смазки, (qсм =0,2 м3/кг);

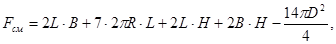

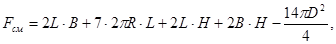

- площадь смазываемой поверхности, м2.

- площадь смазываемой поверхности, м2.

К – коэффициент, учитывающий потери смазки, к = 1,05.

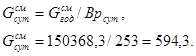

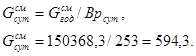

Суточный расход смазки

Сменный расход смазки

Часовой расход смазки

Расход смазки на м3 бетона, кг/м3,

Расход смазки на изделие, кг/изд,

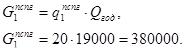

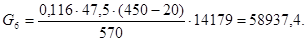

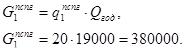

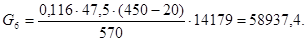

Расчёт продуктов сгорания природного газа, м3 пр.газа/на м3 бетон.

Годовой расход ПСПГ

Суточный расход ПСПГ

Сменный расход ПСПГ

Часовой расход ПСПГ,

Расход ПСПГ на м3 бетона, м3/м3

Расход ПСПГ на изделие, м3/изд,

Таблица 10

| Наименование материала

| Ед. изм.

| Годовая прои-ть, м3

| Потребность материалов

|

| м3

| изд.

| год.

| сут.

| см.

| час.

|

| ПСПГ

Эл.энергия

Сжатый воздух

Смазка

| Т

кВт·ч

м3

кг

| 19000

| 0,02

33,0

4,9

7,9

| 0,027

44,26

6,6

10,6

| 380

627513,4

93065,4

150368,3

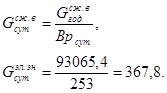

| 1,5

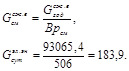

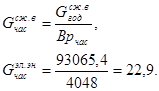

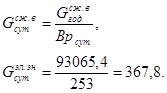

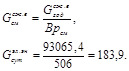

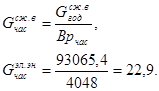

2480,3

367,8

594,3

| 0,75

1240,2

183,9

297,2

| 0,09

155,0

22,9

37,2

|

ОХРАНА ТРУДА

К самостоятельной работе в формовочном цехе по производству каркасных плит пустотного настила допускаются лица достигшие 18 летнего возраста, прошедшие предварительно медицинский осмотр.

Вновь поступившие на работу проходят вводный инструктаж в кабинете охраны труда, который приводится инженером по охране труда, первичный инструктаж по технике безопасности на рабочем месте, проводимый мастером участка. Не реже одного раза в три месяца в цехе проводится повторный инструктаж на рабочем месте с целью проверки знаний, при изменении технологического процесса, замене оборудования и материалов должен проводится внеплановый инструктаж.

Контроль за состоянием охраны труда направлен на проверку состояний условий труда работающих и принятие эффективных мер по устранению выявленных недостатков. Основными видами контроля являются: оперативный, который осуществляют руководители работ и другие должностные лица (мастер, начальник цеха) и трёхступенчатый контроль: осуществляемый на первой ступени – мастером, начальником участка, начальником смены и общественным инспектором по охране труда ежедневно; на второй ступени – комиссией возглавляемый начальником цеха и старшим общественным инспектором по охране труда еженедельно; на третьей ступени - комиссией, возглавляет главный инженер и председатель профкома, как правило, один раз в месяц.

Санитарно-бытовое обслуживание работников цеха предусматривает обеспечение работающих санитарно-бытовыми помещениями и устройствами: гардеробными, душевыми, туалетами и умывальниками, местами для отдыха и курения.

В цехе для нормализации воздуха установлена общеобменная вентиляция, которая обеспечивает воздухообмен во всём цехе. Вентиляция в цеху применяется в сочетании с технологическими мероприятиями.

В формовочном цеху используется естественное освещение, обусловленное солнечными лучами и искусственное с помощью электрических ламп накаливания.

Для предупреждения проникновения холодного воздуха ворота, двери, цеха оборудуются уплотнительной резиной. Для поддерживания заданного температурного режима в холодный период года в цехе предусмотрены отопительные устройства.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ИСПОЛЬЗОВАНИИ ОСНОВНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

При работе с основными технологическим оборудованием необходимо соблюдать требования техники безопасности. До начала работы должно быть проверено техническое состояние оборудования и инструмента.

Работы в ямных камерах должны выполнятся в строгом соблюдении инструкции по технике безопасности. Камеры пропаривания должны быть оборудованы системами непрерывного удаления конденсата, в соединении крышки с ямной камерой должны быть водяные затворы, исключающие поступление ПСПГ в производственные помещения. По периметру ямная камера оборудуется стационарными металлическими площадками высотой более 1 метра, с лестницами. Производство ремонтных работ и осмотр камер выполняется с ведома оператора и разрешения мастера.

При эксплуатации виброплощадки запрещается: становиться на раму площадки при её работе; запускать оборудование без предварительной подачи сигнала; производить осмотр и регулировку механизмов во время её работы; работать на оборудовании с неисправными ограждающими и защитными устройствами.

С вибрацией также связан повышенный уровень шума, для снижения используют звукопоглощающие щиты и кожуха. Допустимый уровень шума в различных диапазонах строго регламентирован соответствующими нормативными документами и должен регулярно контролироваться инженерно-техническими работниками.

При эксплуатации машин для укладки бетонной смеси запрещается чинить, смазывать и ремонтировать машины, когда в зоне её действия или на площадке обслуживания находятся люди, запускать и останавливать машину баз предварительной подачи звукового сигнала, машины с электрическим приводом должны иметь заземление металлических частей.

Для выполнения грузоподъёмных машин цех оборудован двумя мостовыми кранами, которые оснащаются: средствами сигнализации, приборами и устройствами безопасности, автоматическими выключателями. Безопасность грузоподъёмных кранов зависит от надёжности тормозов, грузозахватных устройств.

Для транспортировки бетонной смеси к месту формования применяют ленточный конвейер, под которым оборудуют ограждения в виде навесов и сеток, предусматривают площадки для ремонта. При использовании ленточных конвейеров натяжные и барабаны ограждаются так, чтобы лента была закрыта на расстоянии не менее 1 метра от барабана. Также для безопасности работы конвейер оснащён световой и звуковой сигнализацией, автоматическими устройствами, позволяющими исключить пуск оборудования без предварительной подачи сигнала, блокировкой всех двигателей при сочетании с другими видами оборудования, реле скорости и аварийным тросовым выключателем для остановки. Рама конвейера заземлена.

ПРОТИВОПОЖАРНЫЕ МЕРОПРИЯТИЯ

Ответственность за пожарную безопасность возлагается на начальника цеха. В цеху предусмотрена охранно-пожарная сигнализация, извещающая органы пожарной охраны, и в случае возникновения пожара предусмотрены эвакуационные пути, пожарные водопроводы с пожарными кранами, стационарная автосистема пожаротушения.

Причинами пожара могут быть неосторожное обращение с пламенем при выполнении технологических операций резки, сварки. В цеху имеются средства пожаротушения: огнетушители, лопаты, багры и топоры. Подступ к пожарному инвентарю, пожарным средствам, выходы из цеха и другие помещения не должны загораживаться.

Организационно-технические мероприятия по обеспечению пожарной безопасности в цеху включают: организацию пожарной охраны; обучение работающих правилам пожарной безопасности – вновь поступившие работники проходят первичный инструктаж по пожарной безопасности, который проводят лица из

,

, .

.

- суммарный объём камер ТВО, м3

- суммарный объём камер ТВО, м3 ,

, ,

, - объём одной камеры, м3.

- объём одной камеры, м3.

- длина ямной камеры, м;

- длина ямной камеры, м; - ширина ямной камеры, м;

- ширина ямной камеры, м; - высота ямной камеры, м

- высота ямной камеры, м

,

, .

.

- суточная производительность поста подготовки, армирования и формования, м3.

- суточная производительность поста подготовки, армирования и формования, м3.

- время, затраченное на подготовку, армирование и формование, час;

- время, затраченное на подготовку, армирование и формование, час; - количество изделий в форме, шт;

- количество изделий в форме, шт;

.

. .

.

- ёмкость бункера песка, цемента, щебня, м3;

- ёмкость бункера песка, цемента, щебня, м3;

- коэффициент выхода бетонной смеси,

- коэффициент выхода бетонной смеси,  .

.

.

.

- масса изделия, т;

- масса изделия, т; - масса поддона, т.

- масса поддона, т.

- объём изделия, м3;

- объём изделия, м3; - удельная металлоёмкость поддона, т/м3;

- удельная металлоёмкость поддона, т/м3; ,

, .

. 6.

6.

- масса грузозахватного устройства, т [,стр.339];

- масса грузозахватного устройства, т [,стр.339];

,

, .

. - количество крановых операций при изготовлении крановых операций.

- количество крановых операций при изготовлении крановых операций. .

. ,

, - продолжительность одной крановой операции, мин (3-5 мин).

- продолжительность одной крановой операции, мин (3-5 мин). .

. .

.

- количество изделий на тележке, шт.

- количество изделий на тележке, шт.

- продолжительность погрузки и разгрузки изделий, мин (3-5 мин)

- продолжительность погрузки и разгрузки изделий, мин (3-5 мин) - время на открывание и закрывание ворот, мин (2 мин);

- время на открывание и закрывание ворот, мин (2 мин);

,

, .

.

,

,

- годовой расход электроэнергии, кВт ч;

- годовой расход электроэнергии, кВт ч;

2.8.2.3. Годовой расход сжатого воздуха

2.8.2.3. Годовой расход сжатого воздуха

.

.

- расход смазки на одну форму, кг.

- расход смазки на одну форму, кг.

- площадь смазываемой поверхности, м2.

- площадь смазываемой поверхности, м2.