Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Топ:

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

История развития методов оптимизации: теорема Куна-Таккера, метод Лагранжа, роль выпуклости в оптимизации...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Интересное:

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Дисциплины:

|

из

5.00

|

Заказать работу |

НАЗНАЧЕНИЕ. Буровой ключ АКБ-3М2 предназначен для механизации процесса свинчивания и развинчивания колонн бурильных труб в процессе СПО.

ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ.

| Диапазон работы ключа для труб с бурильными замками, мм | 108…216 |

| Допустимый износ бурильных замков, мм | 9 |

| Частота вращения трубозажимного устройства, об/мин | 80 |

| Номинальный крутящий момент, кНм | 1,2 |

| Максимальный крутящий момент, кНм | 50 |

| Длина хода блока ключа, мм | 1000 |

| Давление воздуха в сети, МПа | 0,7…1.0 |

НЕИСПРАВНОСТИ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

| Возможные неисправности | Причины |

| Верхние челюсти пробуксовывают по тубе | Выкрошены сухари, сработка замка бурильной трубы, сильное загрязнение |

| Верхние челюсти не отпускают трубу | Не соответствие челюстей размеру замка трубы, заедание ролика челюсти, лопнул вкладыш, сильное загрязнение |

| Верхний корпус при вращении закусывает и отпускает трубу | Перекос колонны ключа относительно оси бурильной колонны, завышенные обороты |

| Верхний корпус не проворачивается вхолостую вокруг трубы | Неправильно установлена колонна ключа относительно ротора, перекос колонны ключа относительно оси бурильной колонны |

| Ключ при подводе и отводе от трубы перемещается с ударом в конце хода | Не работают воздушные амортизаторы цилиндров подвода-отвода |

| С нескольких ударов не происходит раскрепление или закрепления замкового соединения | Малая скорость вращения верхнего корпуса в период разгона, низкое давление в пневмосистеме, не включаются нижние челюсти |

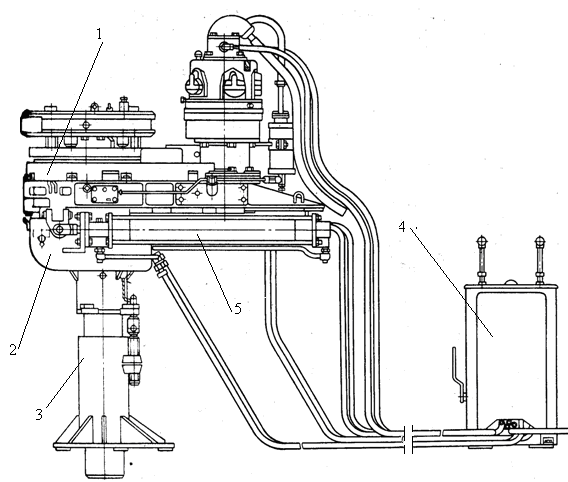

Ключ АКБ-3М2 состоит из следующих основных частей: блока ключа 1, каретки 2 с пневмоцилиндрами 5, колонны 3 и пульта управления 4

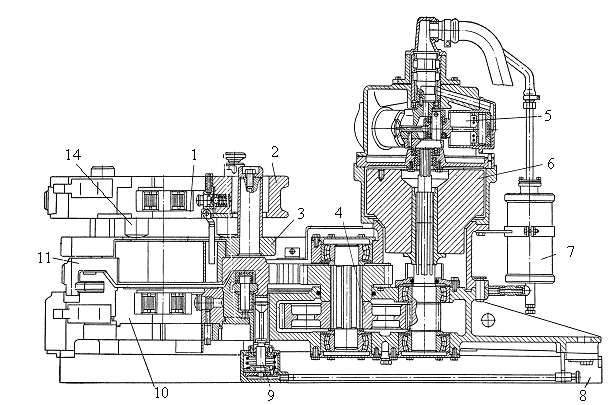

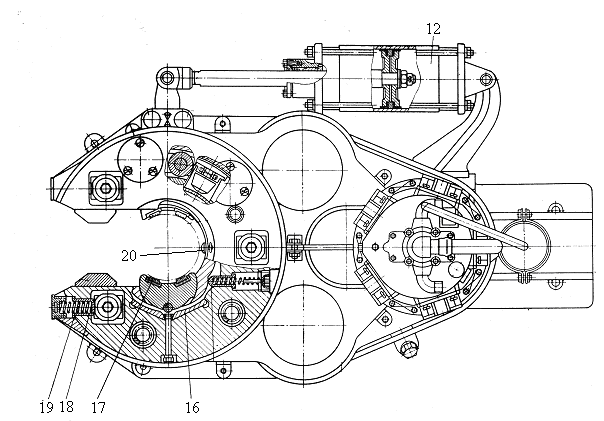

Конструкция блока ключа. Блок ключа является основным механизмом выполняющим операции по свинчиванию и развинчиванию бурильных труб. Внизу блок имеет направляющие 8 по которым он перемещается вдоль каретки к колонне и от колонны при помощи двух пневматических цилиндров двойного действия 5. На корпусе блока смонтированы верхнее 2 и нижнее 10 трубозажимные устройства, понизительный редуктор 4 с разрезным зубчатым колесом 11 и пневматический двигатель 5 с маховиком 6. Корпус ключа и трубозажимные устройства имеют вырезы для прохода колонны труб. Трубозажимные устройства обеспечивают одновремённый захват муфты и ниппеля бурильных труб. В них имеются по две сменных челюсти 17, установленных в челюстедержателях 16. В челюсти вставлены сухари из твёрдого сплава.

Поворот нижнего челюстедержателя производится от пневмоцилиндра двойного действия 12, шток которого шарнирно связан с поводком челюстедержателя.

Поворот верхнего челюстедержателя производится с помощью храпового устройства.

Верхнее трубозажимное устройство передаёт вращение верхней трубе, а нижнее удерживает колонну от проворачивания. Трубозажимные устройства как и механизм перемещения блока ключа работает от пневмоцилиндров, управляемых с пульта.

Верхний корпус трубозажимного устройства 1 удерживается на некотором расстоянии относительно промежуточного диска 3 четырьмя стаканами 14. при свинчивании верхний корпус сжимает пружины стаканчиков и опускается вниз. При развинчивании верхний корпус поднимается вверх, удерживаясь на замке за счёт сжатия замка челюстями. В передней части верхнего корпуса вмонтировано два толкателя 18 с пружинами 19 с помощью которых корпус поджимается к бурильному замку упором 20, центрируюя верхний корпус относительно замка.

Маховик введён в конструкцию с целью увеличения крутящего момента для раскрепления и докрепления замковых соединений, а также для обеспечения более равномерного вращения.

Буровой компрессор.

НАЗНАЧЕНИЕ. Компрессоры- устройства для сжатия и перемещения газообразных веществ. Бывают: -объемные(поршневые\роторные) и динамические(центробежные\осевые).

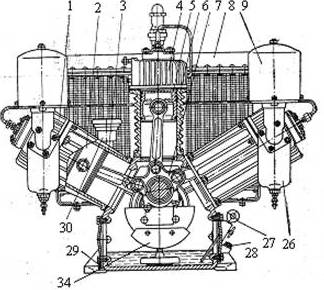

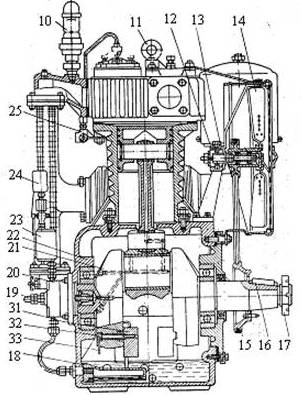

1 - клапанная коробка 1-й ступени; 2 - поршень 1-й ступени; 3 - цилиндр 1-й ступени; 4 - клапанная коробка 2-й ступени; 5 - поршень 2-й ступени; 6 - цилиндр 2-й ступени; 7 - узел шатунов; 8 - промежуточный холодильник; 9 - фильтр воздушный; 10 - клапан предохранительный; 11 - рым болт; 12 - кронштейн вентилятора; 13 - натяжной болт вентилятора; 14 - вентилятор; 15 - приводной шкив венилятора; 16 - шпонка; 17 - гайка коленчатого вала; 18 - фильтр масляный; 19 - клапан редукционный; 20 - маслонасос; 21 - коленчатый вал; 22 - корпус компрессора; 23 - резервуар маслопровода; 24 - масляный манометр; 25 - подвод воздуха от регулятора; 26 - маслоотделитель; 27 - маслоуказатель; 28 - заправочная пробка; 29 - сливная пробка; 30 - сапун; 31 - балансир дополнительный; 32 - винт; 33 - шплинт;

ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ

Структура ремонтного цикла К4ТК

МРЦ = 3000 м-ч

МРП = 600 м-ч

Срок службы 7.23 года

НЕИСПРАВНОСТИ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

| Возможные неисправности | Причины |

| Снижение производительности | а) излом пластин, ослабление гайки на стягивающей шпильке б) скопление грязи (нагара) на седле клапана, сработка седла и пластин в) износ поршневых колец г) загрязнение воздушных фильтров |

| Повышенный нагрев компрессор | а) перегрузка компрессора б) нарушение режима смазки компрессора в) загрязнение межступенчатого холодильника г) недостаточный подъём пластин нагнетательных клапанов |

| Срабатывает предохранительный клапан | а) неисправность всасывающего клапана цилиндра высокого давления б) неисправность разгрузочного устройства в клапанной коробке ЦВД |

| Снижение давления масла | а) засорение редукционного клапана маслонасоса б) увеличение зазоров в сопрягаемых деталях в) подсос воздуха маслонасосом г) засорение фильтрующей сетки маслонасоса |

| Выброс масло в нагнетательный трубопровод или через воздушные фильтры | а) высокий уровень масла в картере компрессора б) износ маслосъёмных поршневых колец или цилиндров в) замки поршневых колец лежат в одной плоскости |

| Стук в компрессоре | а) износ шатунной шейки коленчатого вала б) увеличенный зазор между поршневым пальцем в бобышках поршня, износ втулок шатуна в) увеличенный зазор между шатунной шейкой коленчатого вала и вкладышами головки шатунов г) износ подшипников коленвала |

| Стук в клапанах | а) поломка пластин клапанов или пружин б) ослабление клапанных пружин |

Работы текущего ремонта!

Проверка уровня масла в картере и наличие механических. Осмотр компрессора для выявления течи масла. Проверка работы клапанов и разгрузочного устройства на наличие посторонних шумов и стуков. Проверка натяжения клинового ремня привода вентилятора. Проверка наружным осмотром состояния крепления компрессора и привода к основанию. Смазка подшипника привода вентилятора. Снятие, промывка и чистка воздушных фильтров и сапуна. Снятие и проверка состояния всасывающих и нагнетательных клапанов, очистка их от нагара. При необходимости замена пластин и пружин.

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!