Кинематическая схема БУ с эл/приводом.

В комплект БУ входят:1)вышка, 2)оборудования для СПО, инструменты и спуска колон,3)оборудования для вращения и подачи инструмента на забой,4)насоса для перекачки промывочной жидкости ч/з скважину,5)силовой привод,6)механизмы для приготовления и очистки промыв.жидкости и емкости для ее хранения, 7)мех-мы для автоматизации и механизации СПО, 8)КИП,9)оборуд. Для работы пневмосистемы и пневмосистема,10)кательное оборуд,11)металлич. основания под вышку и оборудования, 12) превы-шечные сооружения.

Буровые вышки.

НАЗНАЧЕНИЕ

Для спуска и подъема бур. колон спускообсадных труб в скважину, удержания б.к. на весу во время бурения, а также для размещения в ней талевой системы, б.т. и части оборудования необходимого для процесса бурения. УРАЛМАШ выпускает след. типы вышек: А-образные типа ВМ; П-образные типа ВМП; 4опорные типа ВУ; Вышки башенного типа ВБ.

КОНСТРУКЦИЯ

В комплект БУ входят вышка, оборудования и инструменты для СПО, оборудования для вращения и подачи инструмента на забой, насосы для перекачки промывочной жидкости через скважину, силовой привод, механизмы для приготовления и очистки промывочной жидкости и емкости для её хранения, механизмы для автоматизации и механизации СПО, КИП, оборудование для работы пневмосистемы и пневмосистема, кательное оборудование для обогрева буровой в зимнее время, превышечные сооружения. УРПЛМАШ выпускает комплект БУ и НБО для бурения нефтяных и газовых скважин глубиной 2500-8000м с дизельным (Д) приводом, дизель-гидравлическим (ДГ), электроприводом переменного тока (Э), регулируемым (теристерным) эл/приводрм потоянного тока (ЭР) с питанием от промышленной сети, а так же от дизель- электро станций (ДЭ). ВЗБТ выпускает комплект БУ для бурения скважин глубиной 1000-3500м теристерный (ЭП), автономный дизель- эл/станции (ДЭП). БУ для конкретной скважины или групп скважин выбирают по допускаемой нагрузке на крюке которую не должна превышать масса (в воздухе) наиб. тяжелой обсадной колонны.

МЕТОДЫ СБОРКИ

Вышки А и П-образные собираются в гориз. положении. Монтируется кронблок производится оснастка талевой системы и подъем БВ производят буровой лебедкой через портал или монтажной стрелой

Талевая система.

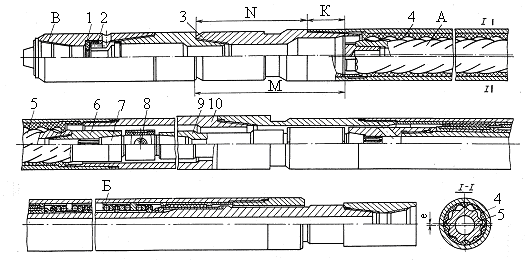

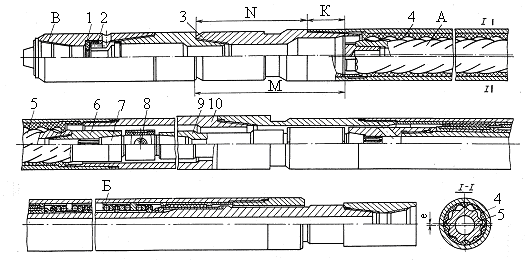

Односекционный талевый блок состоит из двух щек 1 с приваренными накладками 2, изготовленными из стального листа. Щеки, соединяемые траверсой 11 и двумя болтовыми стяжками 4, образуют раму талевого блока. Между траверсой и стяжками в щеках имеется расточка для оси 6 шкивов. Ось крепится в щеках двумя гайками 12, предохраняемыми от отвинчивания стопорной планкой 7. Шкивы 9 на оси талевого блока устанавливаются на подшипниках качения 8 подобно шкивам кронблока. Для предотвращения выскакивания каната из канавки шкивов па стяжках 4 закреплен нижний кожух 3. С наружной стороны шкивы закрываются кожухами 10 с прорезями в верхней части, предназначенными для выхода каната.

Кожухи талевого блока изготовляются из листовой стали либо литыми. Предпочтительнее литые кожухи, обладающие большей массой, благодаря которой возрастает скорость спуска незагруженного талевого блока. На нижних вытянутых концах имеются отверстия для осей, соединяющих талевый блок непосредственно с корпусом крюка. Для соединения с крюками, имеющими штропы, талевые блоки снабжаются серьгой, которая находится в отверстиях кронштейнов, приваренных к нижним концам щек. Серьга талевого блока заводится под штроп крюка и крепится в отверстиях кронштейнов при помощи пальцев. Подшипники смазываются пружинными масленками через отверстия 5 в оси шкивов талевого блока.

Талевая система служит для СПО бурильных инструментов спускообсадных труб, для поддержания навесу спущенных в скважину БТ в процессе бурения и при производстве ловильных труб и при ликвидации аварий. ТС- это полиспастный механизм, который состоит из: -кронблока, -талевого блока (крюкоблока), -подъемного крюка, -талевого каната, явл. гибкой связью м/у бур. лебедкой и подемным крюком, -механизмы крепления и перепуска неподвижного кольца талевого каната, -успокоитель талевого каната (монтируется над бур. леб.)Талевый блок я-я подвижной частью ТС

и служит для выполнения СПО и прочих необх. работ при бурении скважин. Он состоит из след. осн. частей:

СМ

Талевые канаты.

Стальные талевые канаты изготавливают различной конструкций из высокоуглеродистой высокомарганцевистой канатной проволоки с пределом мощности. ТК я-я частью ТС ее гибкой связью м/у лебедкой и крюком. Наиб. распространены в нефтяной промышленности 6типрятные канаты с металлическим, органическим или пластмассовым сердечником. В зависимости от диаметра пряди изменяется проволока пряди. По хар-ру касания проволок канаты делятся на 3 типа: ТК-точечное касание проволок, ЛК-линейное, ТЛК-точечно-линейное касание. Наиб. простой канат ТК6*19:прост по конструкции и дешевый.Для буровых рассчитанных на малые глубины. Канаты типа ЛК6*31- для глубокого бурения. Сложние по конструкции и дорогие. ЛК6*31+1ос или мс. ос-органический сердечник, мс-металлический сердечник. РАСЧЕТ. Согласно треб. РосТехНадзора диаметр каната выбирается в соотв. с расчетом на статич. прочность. РР=РВ*S,где S≥3-коэф. Запаса прочности при СПО, РР-разрывное усилие каната(Н), РВ-max натяжение каната(Н). Фактически применяются канаты с запасом прочности 3-5. Каждая бухта с ТК д.и. сертификат и метал. Бирку антикоррозивного исполнения.(товарный знак или наименование изготовителя, №каната, Условное обозначение, длина, масса брутто, Разрывное усилие, материал сердечника, дата изготовления, тип смазки каната, № барабана.)

ПРИЗНАКИ БРАКОВКИ. –одна прядь порвана, -одна из прядей вдавлена или выпучена, -на канате имеется скрутка, -канат смят, -в рез-те износа диам. проволок уменьшен на 40% то 1нач. диам., -имеются повреждения от t-го воздействия или эл-го разряда(сварка), -им. следы коррозии проволок от контакта с агр. средой.

Буровые крюки.

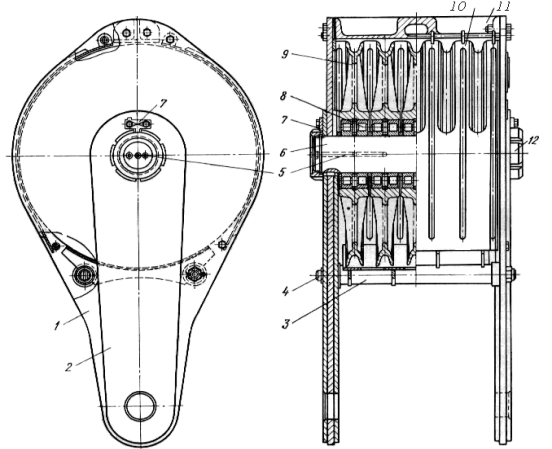

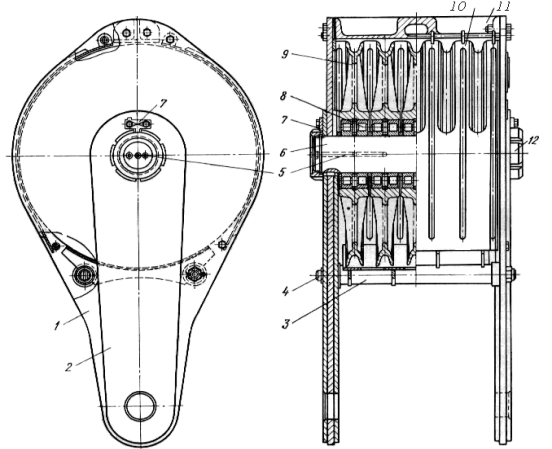

НАЗНАЧЕНИЕ. Крюки и другие специальные подвески, присоединяемые к талевому блоку, предназначены для: -подвешивания вертлюга и бурильной колонны при бурении скважины; -подвешивания с помощью штропов и элеватора колонн бурильных и обсадных труб при спуско-подъемных операциях; -подвешивания и перемещения на площадке буровых тяжелого оборудования при монтажно-демонтажных работах и инструмента при бурении скважины. Крюки используются при ручной расстановке свечей. При работе с комплексом АСП крюки заменяются специальными подвесками. В современных буровых установках применяются трехрогие крюки, отличающиеся грузоподъемностью.

ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ. Крюк состоит из литого корпуса 9 и собственно крюка 12. В трехрогих крюках основной рог 1 используется для подвешивания вертлюга, а два боковых рога 13 - для штропов элеватора. Корпус соединяется с крюком при помощи ствола 11, установленного в полом стакане 10 на пружинах 6, затянутых гайкой 5. Стакан опирается на упорный шариковый подшипник 7 и может поворачиваться относительно корпуса. Гайка ствола имеет продольные пазы под направляющие планки, приваренные к верхнему торцу стакана. Благодаря этому вместе со стаканом поворачивается ствол с крюком, что позволяет предохранить талевый канат от закручивания при поворачивании крюка. В процессе бурения крюк относительно корпуса фиксируется стопором 4, вмонтированным в полухомуты стопорного устройства 3, неподвижно закрепленного в наружной кольцевой проточке нижней части стакана. От самоотвипчивания ствол предохраняется стопорной планкой 14, установленной в радиальных пазах ствола. Пружина 6 состоит из двух секций, работает на сжатие. Ход пружины и ее грузоподъемность при выбранном ходе обеспечивают необходимый при отвинчивании приподъём свечи на высоту замковой резьбы. При нагрузках, превышающих вес одной свечи, пружина сжимается до упора торцов гайки и стакана. В крюках КТБ-4-140Бр вместо ствола используются безрезьбовые подвески.

Собственно крюки изготовляются литыми из высокопрочных стальных отливок либо пластинчатыми из легированной термически обработанной листовой стали. Пластинчатые крюки впервые были использованы в буровых установках Уралмашзавода. Пластины крюка соединяются заклепками с потайными головками. В зеве крюка 1 устанавливается фасонный вкладыш из литой стали, обеспечивающий сохранность пластин и плавность прилегания контактирующих поверхностей штропа вертлюга и зева крюка. Боковые рога 13 устанавливаются на оси, запрессованной в расточку пластин. Зев основного рога закрывается автоматически при заведении штропа вертлюга в результате поворота подпружиненной защелки 2. Боковые рога закрываются откидными скобами. Грузоподъемность боковых рогов крюка в большинстве случаев выше грузоподъемности основного рога. В крюкоблоках крюк соединяется со щеками талевого блока при помощи осей 8, установленных и карманах его корпуса и закрепленных стопорными планками. Талевые блоки с серьгой соединяются с крюком при помощи штропа, установленного на осях в карманах корпуса крюка. При работе с двухсекционными талевыми блоками бурильная колонна при спуско-подъемных операциях подвешивается к автоматическому элеватору, который в комплексе АСП заменяет крюк. В процессе бурения скважин вертлюг присоединяется к автоматическому элеватору при помощи дополнительной подвески.

Буровые крюки служат для подвешивания на них бурильных и обсадных колонн

Основными техническими параметрами являются допускаемая нагрузка в кН, диаметр зева крюка и ход пружины.

Основные ремонтные нормативы

Структура ремонтного цикла К 3 Т К

Длительность межремонтного цикла 8800м-ч

Длительность межремонтного периода 1200м-ч

| ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ

| ПРИЧИНЫ

|

| Не обеспечен рабочий ход крюка 130…140 мм

| Ослабла или сломана основная пружина

|

| Не закрывается защёлка зева крюка

| Сломалась пружина защёлки или фиксатор

|

| Не стопорится крюк от проворачивания

| Сломалась пружина стопора

|

Работы текущего ремонта

Осмотр крюка

Проверка крепления гайки ствола

Замена негодных крепёжных деталей

Ремонт при необходимости защёлки и стопора

Чистка и смазка крюка

Буровые вертлюги.

НАЗНАЧЕНИЕ. Вертлюг я-я промежуточным звеном м/у бур. крюком и вращ-мся колонной бур. труб.

1-переводник; 2 –нижнее и 14-верхнее крышки; 3 и 10-радиальные роликовые подшипники; 4-корпус; 5-ствол; 6 и 9-упорные подшипники; 7-отверстия для пальцев; 8-стопорная планка; 11-отвод; 12-штроп; 13-промеж. устройство; 15-стакан ствола.

НЕИСПРАВНОСТИ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

Основные ремонтные нормативы

Структура ремонтного цикла К 2ТК

Длительность межремонтного цикла 3000м-ч

Длительность межремонтного периода 1000 м-ч

| ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ

| ПРИЧИНЫ

|

| Сильно нагревается корпус вертлюга

| В масляной ванне недост. масла, загряз-ть масла, не отрегулирован люфт упорных подшипников

|

| Ствол вертлюга проворачивается с большим усилием или совсем не пров-ся

| Сильно зажаты сальн. уплотнения,неотрегулирован люфт упорных подшипников, разрушены сепараторы упорных подшипников

|

| Ствол вертлюга имеет большой радиальный люфт

| Центрирующие подшипники ствола разрушены

|

| Течь масла через нижнее сальниковое уплотнение

| Недостаточно затянут сальник, износ манжет

|

| Течь промывочной жидкости через напорный сальник

| Недостаточная затяжка манжет, износ манжет. Износ или промыв напорной трубы

|

| Течь жидкости через соединение отвода с крышкой

| Пробита прокладка

|

| Течь жид. через резьбовое соед. переводника со стволом

| Ослабла затяжка переводника или промыв замковой резьбы

|

Буровые роторы.

| Возможные неисправности

| Причины

|

| Буровой крюк идёт на подъём с остановками и рывками

| Попадание масла под муфты МП лебёдки или коробки передач

| |

| Не включается барабан или гидротормоз

| Неисправность воздушной сети

|

| Ненагруженный буровой крюк медленно идёт вниз

| Колодки тормозных лент не отходят от тормозных шкивов; Колодки задевают за реборды шкивов

|

| Не происходит торможения при крайнем нижнем положении тормозной рукоятки

| Износ тормозных колодок

|

| Тормозной момент недостаточен при большом усилии на тормозную рукоятку

| Попадание масла на тормозные шкивы;

Из двух лент работает одна

|

| Не включается воздушный цилиндр тормоза

| Разрегулировалась тяга тормозной рукоятки

Неисправен кран машиниста

|

| Кулачковая муфта включения РПДЭ включается не на всю длину кулачка

| Изменение тяг механизма включения кулачковой муфты вследствие нарушения стопорения гаек

|

| Стук в кожухах лебёдки

| Удлинение цепей; Нарушение центровки лебёдки относительно коробки передач и РПДЭ

|

| Раскачивание корпуса гидротормоза при его включении

| Нарушена центровка валов барабана и гидротормоза; Ослабли болты крепления гидротормоза

|

| Сильная течь воды через дренажное отверстие гидротормоза

| Износ манжет гидротормоза

|

| При спуске инструмента в скважину на гидротормозе наблюдаются рывки

| Попадание масла под муфту гидроторомоза; Нарушилась центровка валов; Неисправность воздушной сети; Перегрев рабочей жидкости; Износ МП

|

| При повышении уровня жидкости в гидротормозе тормозной момент не увеличивается

| Засорение воздушных сопел в лопатках статора гидротормоза

|

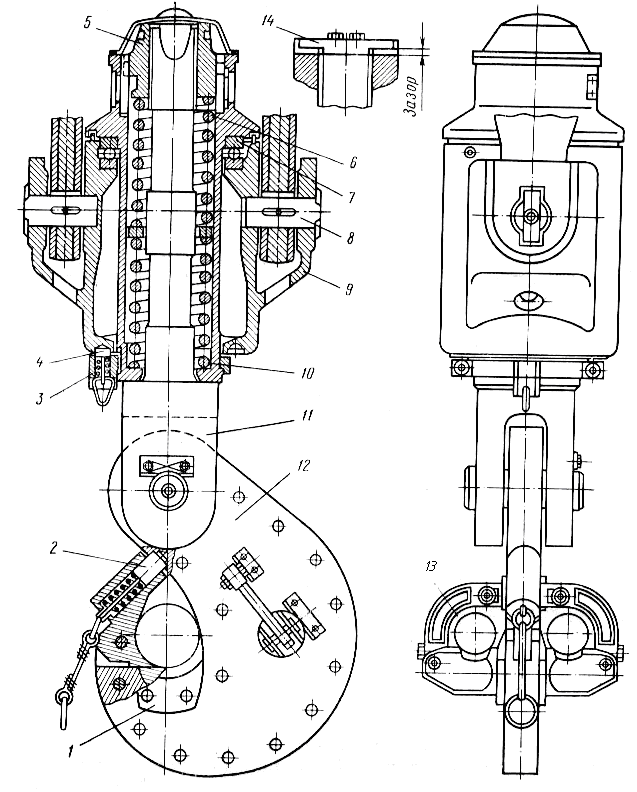

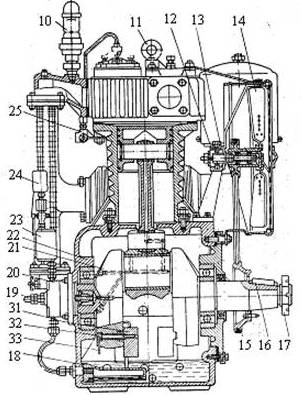

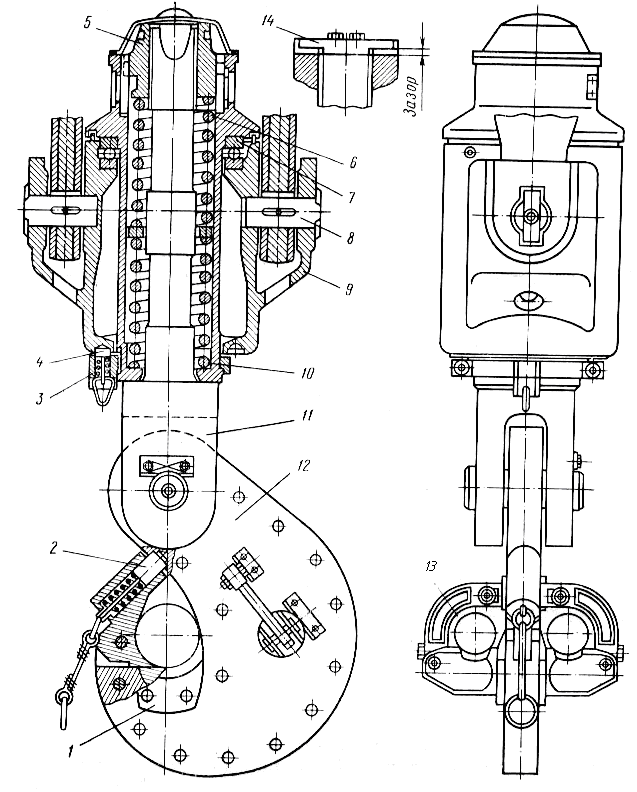

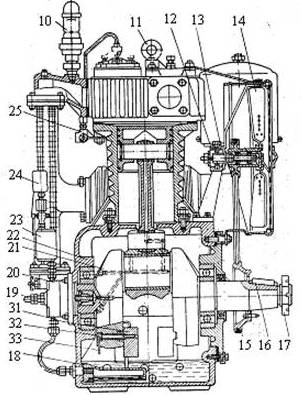

НАЗНАЧЕНИЕ. Ротор предназначен для передачи вращения бур. колонне при роторном бурении или для восприятия реактивного крутящего момента БК, создаваемая забойными двигателями(турбо, эл,винтобурами.). Реактивный момент воспринимается квадратными вкладышами надетыми на ведущую трубу и спец. стопорным устройством стола ротора. Ротор так же предназначен для удержания на весу БТ ОТ(обсадных) при спуске и подъеме. Привод ротора производится ч/з бур. лебедку цепной, карданной передачей или от КПП. В отдельных случаях от ПИР - привод индивидуальный роторный.  1-крышкка ротора, 2-главная и 5-вспомогательная опоры, 3 и 7-болты, 4-лабиринтное кольцо, 6 и 21-втулка, 8-корытообразная опора, 10-, 11 и 20-стакан, 12- конич. подшипник, 13-цилиндр. подшипник, 14-разъемные вкладыши, 15-квадратное углубление для Зажима, 16-, 17-стол ротора, 18-фиксатор, 19-пружина

1-крышкка ротора, 2-главная и 5-вспомогательная опоры, 3 и 7-болты, 4-лабиринтное кольцо, 6 и 21-втулка, 8-корытообразная опора, 10-, 11 и 20-стакан, 12- конич. подшипник, 13-цилиндр. подшипник, 14-разъемные вкладыши, 15-квадратное углубление для Зажима, 16-, 17-стол ротора, 18-фиксатор, 19-пружина

ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ. Основными параметрами роторов являются диаметр проходного отверстия стола ротора, передаваемый крутящий момент, статическая нагрузка на стол ротора.

НЕИСПРАВНОСТИ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

Структура ремонтного цикла К 2 Т К

МРЦ 4000 м-ч

МРП 1300 м-ч

| НЕИСПРАВНОСТИ

| ПРИЧИНЫ

|

| Сильный нагрев станины ротора

| В масляной ванне недост. масла, его загрязнённость

|

| Односторонний нагрев ротора

| Несовпадение оси вышки с центром стола ротора

|

| Вибрация стола ротора

| Большой люфт в опорах стола

|

| Заедание стола ротора

| Выход из строя опор (подшипников) стола

|

| Большой люфт приводного вала

| Износ подшипников приводного вала

|

| Загрязнённость масла в станине

| Помятость лабиринтных уплотн.

|

| Коническая пара работает с ударами

| Большой зазор м/у зубьями конич. пары, износ и излом зубьев.

|

Работы текущего ремонта

Частичная разборка

Проверка состояния зубчатой пары, подшипников(быстроходный вал должен проворачиваться без заеданий и толчков)

Проверка и устранение перемещения быстроходного вала при помощи регулировочных прокладок

Проверка правильности сборки вкладышей и зажимов (величина выступа вкладышей над поверхностью стола не должна превышать допустимой величины)

Проверка надёжности стопорения стола при любом направлении вращения

Проверка состояния приводных цепей (ремонт или замена их при необходимости)

Проверка состояния карданной передачи

Ремонт предохранительного кожуха

Проверка состояния, замена изношенных или повреждённых крепёжных деталей

Смазка и замена масла в масляной ванне

Буровые лебедки.

НАЗНАЧЕНИЕ. Лебёдка обеспечивает: подъём инструмента из скважины; спуск инструмента в скважину; передачу мощности буровому ротору; подъём и опускание буровой вышки; ликвидацию прихвата БК, выполнение СПО БК и ОТ, удержание на весу колонны медленной подачи долота в процессе бурения.

ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ

ЛБУ-22(тяговое усилие, тонна)-270(мощность лебедки, кВт)

НЕИСПРАВНОСТИ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

Структура ремонтного цикла К 3 Т К

МРЦ 8800 м-ч МРП 2200 м-ч

Рекомендуемый срок эксплуатации 6 лет.

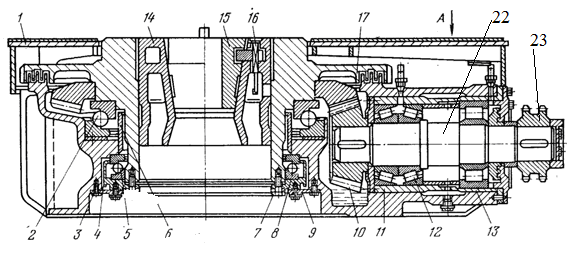

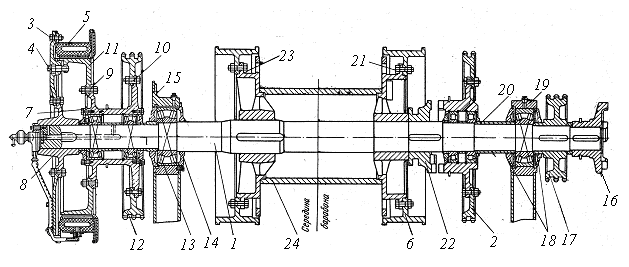

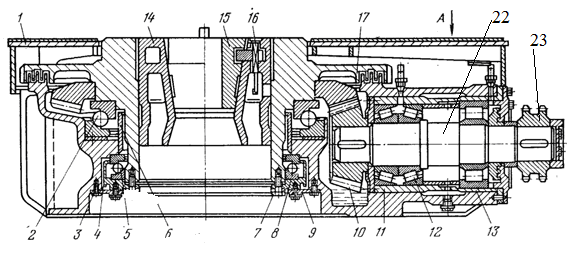

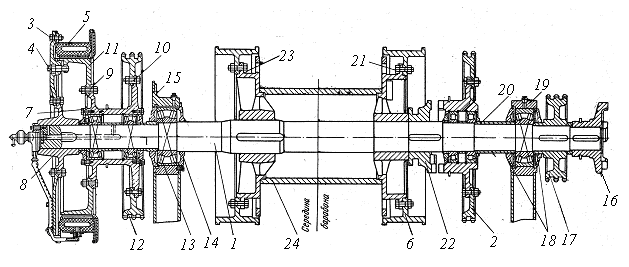

На валу 1) между опорными подшипниками 13 напрессован барабан 24 со ступицами 23, к которому крепятся тормозные шкивы 6 болтами 21.

На правом диске барабана с внутренней стороны отлит паз в котором планками и болтами крепится конец талевого каната. Справа от барабана под тормозным шкивом на двух шпонках посажена кулачковая 22 муфта для подключения звёздочки 2 вспомогательного привода. Звёздочка 2 соединена со ступицей, посаженной на вал на двух роликоподшипниках. На торце ступицы имеются кулачки.К подшипникам подаётся густая смазка через маслёнку и смазочный канал в ступице.На правой консоли вала напрессована звёздочка 17 включения быстрой скорости. Пружинное кольцо фиксируют от осевого смещения распорные втулки.На конце вала установлена кулачковая муфта 16 включения вспомогательного тормоза. Муфта 16 на шпонках или шлицах с помощью механизма включения может перемещаться для соединения с кулачковой муфтой вала вспомогательного тормоза.На левой консоли вала установлена звёздочка 12 включения тихой скорости, соединённая со ступицей болтами 10, установленной на сферических подшипниках. Включение звёздочки производится муфтой 5, шкив 11 которой соединён с фланцем ступицы болтами 9. Муфта 5 связана жёстко с валом 1 через диск 3, ступицу 8, напрессованную на вал.При подаче сжатого воздуха в муфту через вертлюжок выбирается радиальный зазор между шкивом и колодками муфты. За счёт возникающих сил трения происходит соединение шкива и связанной с ним звёздочки 12 с валом. Шкив имеет приливы с пазами для установки аварийных болтов 4. Опорные подшипники 13 установлены в корпусах подшипников 15; 19 ванн цепных передач. Подшипники закрыты крышками 14; 18 с лабиринтными уплотнениями. Смазка подшипников производится через маслёнки. Подшипники на валу фиксируются распорными втулками 20.

На правом диске барабана с внутренней стороны отлит паз в котором планками и болтами крепится конец талевого каната. Справа от барабана под тормозным шкивом на двух шпонках посажена кулачковая 22 муфта для подключения звёздочки 2 вспомогательного привода. Звёздочка 2 соединена со ступицей, посаженной на вал на двух роликоподшипниках. На торце ступицы имеются кулачки.К подшипникам подаётся густая смазка через маслёнку и смазочный канал в ступице.На правой консоли вала напрессована звёздочка 17 включения быстрой скорости. Пружинное кольцо фиксируют от осевого смещения распорные втулки.На конце вала установлена кулачковая муфта 16 включения вспомогательного тормоза. Муфта 16 на шпонках или шлицах с помощью механизма включения может перемещаться для соединения с кулачковой муфтой вала вспомогательного тормоза.На левой консоли вала установлена звёздочка 12 включения тихой скорости, соединённая со ступицей болтами 10, установленной на сферических подшипниках. Включение звёздочки производится муфтой 5, шкив 11 которой соединён с фланцем ступицы болтами 9. Муфта 5 связана жёстко с валом 1 через диск 3, ступицу 8, напрессованную на вал.При подаче сжатого воздуха в муфту через вертлюжок выбирается радиальный зазор между шкивом и колодками муфты. За счёт возникающих сил трения происходит соединение шкива и связанной с ним звёздочки 12 с валом. Шкив имеет приливы с пазами для установки аварийных болтов 4. Опорные подшипники 13 установлены в корпусах подшипников 15; 19 ванн цепных передач. Подшипники закрыты крышками 14; 18 с лабиринтными уплотнениями. Смазка подшипников производится через маслёнки. Подшипники на валу фиксируются распорными втулками 20.

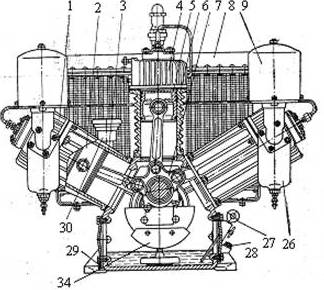

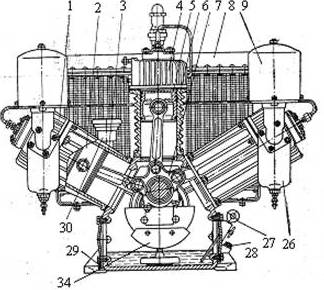

Буровой компрессор.

НАЗНАЧЕНИЕ. Компрессоры- устройства для сжатия и перемещения газообразных веществ. Бывают: -объемные(поршневые\роторные) и динамические(центробежные\осевые).

1 - клапанная коробка 1-й ступени; 2 - поршень 1-й ступени; 3 - цилиндр 1-й ступени; 4 - клапанная коробка 2-й ступени; 5 - поршень 2-й ступени; 6 - цилиндр 2-й ступени; 7 - узел шатунов; 8 - промежуточный холодильник; 9 - фильтр воздушный; 10 - клапан предохранительный; 11 - рым болт; 12 - кронштейн вентилятора; 13 - натяжной болт вентилятора; 14 - вентилятор; 15 - приводной шкив венилятора; 16 - шпонка; 17 - гайка коленчатого вала; 18 - фильтр масляный; 19 - клапан редукционный; 20 - маслонасос; 21 - коленчатый вал; 22 - корпус компрессора; 23 - резервуар маслопровода; 24 - масляный манометр; 25 - подвод воздуха от регулятора; 26 - маслоотделитель; 27 - маслоуказатель; 28 - заправочная пробка; 29 - сливная пробка; 30 - сапун; 31 - балансир дополнительный; 32 - винт; 33 - шплинт;

ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ

Структура ремонтного цикла К4ТК

МРЦ = 3000 м-ч

МРП = 600 м-ч

Срок службы 7.23 года

НЕИСПРАВНОСТИ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

| Возможные неисправности

| Причины

|

| Снижение производительности

| а) излом пластин, ослабление гайки на стягивающей шпильке

б) скопление грязи (нагара) на седле клапана, сработка седла и пластин

в) износ поршневых колец

г) загрязнение воздушных фильтров

|

| Повышенный нагрев компрессор

| а) перегрузка компрессора

б) нарушение режима смазки компрессора

в) загрязнение межступенчатого холодильника

г) недостаточный подъём пластин нагнетательных клапанов

|

| Срабатывает предохранительный клапан

| а) неисправность всасывающего клапана цилиндра высокого давления

б) неисправность разгрузочного устройства в клапанной коробке ЦВД

|

| Снижение давления масла

| а) засорение редукционного клапана маслонасоса

б) увеличение зазоров в сопрягаемых деталях

в) подсос воздуха маслонасосом

г) засорение фильтрующей сетки маслонасоса

|

| Выброс масло в нагнетательный трубопровод или через воздушные фильтры

| а) высокий уровень масла в картере компрессора

б) износ маслосъёмных поршневых колец или цилиндров

в) замки поршневых колец лежат в одной плоскости

|

| Стук в компрессоре

| а) износ шатунной шейки коленчатого вала

б) увеличенный зазор между поршневым пальцем в бобышках поршня, износ втулок шатуна

в) увеличенный зазор между шатунной шейкой коленчатого вала и вкладышами головки шатунов

г) износ подшипников коленвала

|

| Стук в клапанах

| а) поломка пластин клапанов или пружин

б) ослабление клапанных пружин

|

Работы текущего ремонта!

Проверка уровня масла в картере и наличие механических. Осмотр компрессора для выявления течи масла. Проверка работы клапанов и разгрузочного устройства на наличие посторонних шумов и стуков. Проверка натяжения клинового ремня привода вентилятора. Проверка наружным осмотром состояния крепления компрессора и привода к основанию. Смазка подшипника привода вентилятора. Снятие, промывка и чистка воздушных фильтров и сапуна. Снятие и проверка состояния всасывающих и нагнетательных клапанов, очистка их от нагара. При необходимости замена пластин и пружин.

Электрический привод БУ.

Коробки передач БУ.

Гидравлич. передачи в БУ.

Турбобуры.

Турбобур - забойный гидравлический двигатель.

Для бурения скв. в различных геолог. условиях. Осн. часть-турбина. Состоит из более 100 одинаковых ступеней. Каждая ступень состоит из двух частей: ротора и статора. Турбобуры выпускаются: односекционные бес шпиндельные, односекционные шпиндельные, 2хсекцион. шпиндельные и 3зсекцион. шпиндельные.

В рабочих колес турбобура гидр. Энергия бур. р-ра движущегося под давлением превращается в мех. энергию вращающегося вала связанного с долотом. Турбобуры ЗТСШ1 предназначены для бурения вертикальных и наклонно-направленных скважин. Осевая опора в этих турбобуpax вынесена в отдельную шпиндельную секцию (шпиндель), что позволяет заменять узел быстроизнашивающейся осевой опоры непосредственно на буровой.

В настоящее время машиностроительные заводы выпускают следующие типоразмеры турбобуров: ЗТСШ1-172, ЗТСШ1-195, 3TСШ1-195ТЛ, ЗТСШ1-240. Перед транспортировкой их разбирают на отдельные секции и собирают на буровой перед спуском турбобура в скважину.

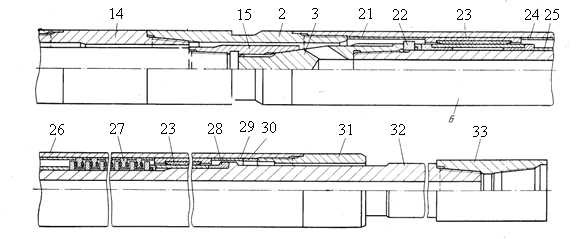

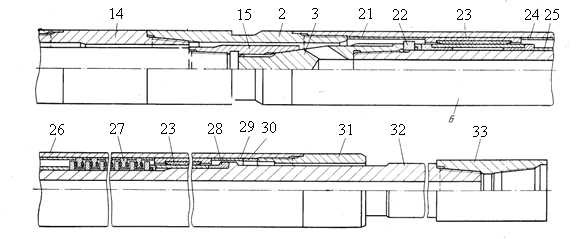

В турбинных секциях устанавливают ступени турбин (статоры 11, роторы 12) и равномерно распределенные по длине вала средние опоры 7 с втулками (рисунок 1). В каждой турбинной секции (в ее верхней части) установлено по три ступени проточной предохранительной резинометаллической пяты 9 (подпятники, диски и кольца пяты) с осевым зазором, на 2 мм меньшим осевого зазора (люфта) в турбине.Предохранительная пята предназначена для предотвращения посадкироторов турбины на статоры (посадка роторов на статоры может быть при некачественной регулировке осевых зазоров в турбинеили при износе осевой опоры шпинделясверх допустимой величины).

Положение роторов относительно статоров в турбинных секциях определяется регулировочным кольцом 13, устанавливаемым между соединительным переводником 14 и нижним статором. Регулировочное кольцо 13 подбирается такой высоты, чтобы при перемещении вала под нагрузкой сверху вниз и снизу вверх между роторами и статорамисохранялось необходимое распределение осевых зазоров.

Не вращающиеся детали в корпусе 10 турбинной секции (статоры, подпятники предохранительной пяты, средние опоры и кольца 6, 8, 13 и 19) закрепляются при помощи конических резьб соединительного 14 и промежуточного 2 переводников. Роторы, втулки средних опор, диски и кольца предохранительной пяты, кольца 5, 16, 17, 18 и 20 закреплены на валу турбинной секции верхней конусно-шлицевой полумуфтой 3.

Валы 4 турбинных секций и вал шпинделя 32 (рисунок 2) соединяются при помощи конусно-шлицевых муфт, каждая из которых состоит из двух полумуфт - нижней 15 (присоединяемой при помощи конической резьбы к нижней части вала турбинной секции) и верхней 3 (в отличиеот верхних полумуфт на валах турбинных секций полумуфта на валу шпинделя имеет окна для прохода промывочной жидкости). Полумуфта 3 закрепляет детали на валу шпиндельной секций при помощи конической резьбы с внутренним упорным торцом.  Турбинные секции

Турбинные секции

Корпуса турбинных и шпиндельной секций соединяются переводниками 2, 14 при помощи

конической резьбы. Переводники 2 имеют выточку (шейку) под хомут для соединения секций в турбобур на буровой. Для присоединения колонны бурильных в верхней турбинной секции турбобура ЗТСШ1 установлен переводник 1. В шпинделе турбобура ЗТСШ1 (рисунок 2) применена резинометаллическая пята-сальник 27. Сверху и снизу от нее размещены резинометаллические нижние опоры 23 с втулками. Не вращающиеся детали в корпусе 26 шпинделя (втулки 21, 24, 29, нижние опоры, наружные кольца пяты и подпятники, регулировочное кольцо 30) закреплены по торцам промежуточным переводником и ниппельной гайкой 31 при помощи конических резьб.

Шпиндельная секция

Шпиндельная секция

Вращающиеся детали на валу 32 шпинделя (диски пяты и внутренние кольца пяты, втулки нижних опор, кольца 22, 28, уплотнительные кольца, проставочная втулка 25) закреплены между упорным торцом на валу шпинделя и полумуфтой 3. На нижнем конце вала шпинделя установлен переводник вала 33 для присоединения долота.

| Причина

неисправности

| Факторы, вызывающие необходимость ремонта

|

| Износ осевой опоры

(пяты)

| Естественный выход из строя вследствие работы под нагрузкой в абразивной среде

|

| Износ турбин

| Нарушение взаимной неподвижности статоров и роторов, загрязнённость бурового раствора, повышенная реакция от забоя

|

| Засорение ГЗД шламом

| Отсутствие фильтров в бурильной колонне, низкое качество очистки бурового раствора, недостаточная по времени промывка скважины после бурения

|

| Двигатель не запустился на буровой

| Неправильная регулировка секций и шпинделя, недостаточная подача насосов (утечки в бурильных трубах, в системе), некачественная сборка секций (закрепление систем шпинделя при слишком большом усилии), присоединение на буровой секции турбобура в неправильном порядке

|

| Износ радиальных опор, поломка опор в месте приварки ребер

| Непрямолинейность вала или корпуса, низкое качество сварки, износ деталей радиальных опор

|

| Отвинчивание (ослабление) шпинделя, ниппеля, переводника

| Профиль резьб или натяг резьбового соединения не соответствует техническим условиям, закрепление резьбовых соединений при недостаточном моменте, ошибки при определении высоты регулировочного кольца.

Заклинивание вала шпинделя в результате разрушения деталей шарикоподшипника или засорение радиальной опоры при транспортировке шпинделя без предохранительных пробок

|

| Отвинчивание или ослабление роторной гайки, полумуфты

| Закрепление роторной гайки (полумуфты) при недостаточном моменте, ошибки при определении высоты регулировочного кольца, некачественная резьба, торцовые поверхности деталей непараллельные или не защищены от резины, грязи.

|

| Промыв резьбовых соединений

| Не выдержана величина натяга резьбового соединения, не проведены очистка и тщательный осмотр резьб при ремонте; торцовые поверхности резьбовых соединений имели раковины, промытости, вмятины, царапины и небыли защищены; не применялись специальные резьбовые смазки

|

| Поломка вала, корпуса, переводника, полумуфт

| Нарушение технологии термообработки на заводе; отсутствие контроля дефектоскопией на заводе и в ремонтном цехе для определения возможных трещин; не зачищены царапины, неглубокие трещины, выбоины; перегрузка в ходе бурения; зашламование нижних секций; заклинивание долота

|

Винтобуры.

ВЗД относится к забой. двиг. Элементом раб. органов(РО) я-я: 1)статор двигателя с полостями, примыкающими по концам камерам высокого и низкого давления. 2)ротор-винт, носит название ведущего ч/з который крутящий момент передается исполнительному механизму. 3)замыкатель винты носит название ведомых, назначение которых- уплотнять двигатель, препятствуя перетеканию жидкости из камеры низкого давления в камеру высокого давления. ВЗД состоит из Р.О. (статор и ротор) переводника- для соединения со шпинделем и кардана или торцеона- для соед. ротора и вала шпинделя. Сверху устанавливается переливной клапан. Преимущество ВЗД перед Турбобуром: -малые габариты, -малые числа оборотов. Двигатели типа Д предназначены для бурения вертикальных и наклонно-направленных скважин. Они наиболее полно удовлетворяют требованиям технологии современного бурения скважин низкооборотными долотами и могут быть использованы при капитальном ремонте эксплуатационных скважин и в геологоразведочном бурении. Винтовые двигатели имеют ряд преимуществ перед другими забойными двигателями: низкая частота вращения при высоком вращающем моментена валу, что позволяет получать существенное увеличение проходки за рейс долота по сравнению с показанного бурения; небольшой перепад давления, что создает возможностьприменения гидромониторных долот; простота конструкции двигателя, что упрощает его ремонт и эксплуатацию. Эти преимущества позволяют успешно применять винтовые забойные двигатели при использовании низкооборотных долот с маслонаполненными опорами. Выпускаются следующие типоразмеры винтовых забойных двигателей: Д1-195, Д2-172М, Д-85 и Д1-54. Все они выполнены по единой компоновочнойсхеме. Двигатель состоит из двигательной секции А, шпиндельной секции Б и переливного клапана В, корпуса которых соединены между собой с помощьюконических резьб. Статор и ротор - рабочие органы двигателя - самые ответственные детали. Для обеспечения нормальной работы двигателя отклонение от прямолинейности образующих зубьев статора и ротора не должно превышать 0,3 мм на всей длине. Обкладку статора необходимо надежно прикреплять к его корпусу, а рабочая поверхность резины не должна иметь трещин, расслоений и других дефектов. Верхний конец пологоротора заглушён пробкой, а к нижнему присоединяется двухшарнирный карданный вал 9, преобразующий планетарное движение ротора в соосное вращение вала шпинделя.

Винтовой забойный двигатель

Шпиндельная секция двигателя включает многоступенчатый подшипник качения и радиальные резинометаллические опоры. На валу 9 шпинделя установлены ступени двойного упорного шарикоподшипника 14. Ступень подшипникавключает неподвижное кольцо, по обе стороны которого расположено по одному ряду шариков, и свободные кольца. Каждое свободное кольцо опирается на резинометаллический компенсатор 13. Между неподвижными кольцами в корпусе 12 шпинделя расположены распорные втулки 16. Свободные кольца подшипника перемещаются в осевом направлении по направляющей втулке 15. Под подшипником размещена радиальная опора 6, а

над ним - уплотнение торцевого типа и радиальные опоры.

Шпиндельная секция типа ШШО

Шпиндельная секция типа ШШО

В корпусе монтируются невращающиеся детали: неподвижные кольца подшипника, распорные втулки, наружные них опор 6, кольца 3, 4, 17, 20. Все эти детали закреплены в корпусе торцами ниппельной гайки 21 и промежуточного переводника 1. Вращающиеся детали: регулировочное кольцо 5, втулки 7 радиальных опор, подкладные втулки 8, кольца 11 с уплотнительными резиновыми кольцами 10, компенсаторы 13, втулки 15, 18, 19 - упорным торцом вала и конусно-шлицевой полумуфтой 2. На нижнем конце вала установлен переводник вала 22 для соединения с долотом. Переливной клапан - специфический узел для двигателей объемного типа. Он предназначен для сообщения внутренней полости бурильной колонны с затрубным пространством при спуско-подъемных операциях в скважине. При применении клапана уменьшается гидродинамическое воздействие на пласт при спуске и подъеме бурильных колонны, устраняются холостое вращение двигателя при этих операциях и потери промывочной жидкости. В переливном клапане В в качестве запорного элемента использована резиновая манжета 1, взаимодействующая с седлом 2, коническая рабочая поверхность которого снабжена системой каналов, сообщающих внутреннюю полость двигателя с затрубным пространством через боковые отверстия корпуса клапана. В процессе спуско-подъемных операций свободная кольцевая часть манжеты под действием сил упругости резины не касается конической поверхности седла, чем и обеспечивается свободный переток жидкости через клапан. При подаче промывочной жидкости под действием скоростного напора манжета перекрывает отверстия седла, и вся промывочная жидкость направляется через центральный канал клапана в двигатель.

| Неисправность

| Причмна

|

| Незапуск нового или отремонтированного двигателя над устьем скважины

| Большой натяг резины в рабочей паре Отслоение или повреждение резиновой обкладки статора Заклинивание

шарнира кардана Неисправен шпиндель

|

| Повышение давления в нагнетательной линии при работе двигателя в скважине

| Засорение фильтра под рабочей трубой Зашламление двигателя Попадание посторонних предметов в рабочую пару и повреждение резиновой обкладки статора Поломка и заклинивание осевой и радиальной опор шпинделя

|

| Снижение механической скорости проходки; двигатель плохо принимает осевую нагрузку

| Износ осевой и радиальных опор шпинделя

Износ рабочих органов

Проворот пакета опор в шпиндел |

1-крышкка ротора, 2-главная и 5-вспомогательная опоры, 3 и 7-болты, 4-лабиринтное кольцо, 6 и 21-втулка, 8-корытообразная опора, 10-, 11 и 20-стакан, 12- конич. подшипник, 13-цилиндр. подшипник, 14-разъемные вкладыши, 15-квадратное углубление для Зажима, 16-, 17-стол ротора, 18-фиксатор, 19-пружина

1-крышкка ротора, 2-главная и 5-вспомогательная опоры, 3 и 7-болты, 4-лабиринтное кольцо, 6 и 21-втулка, 8-корытообразная опора, 10-, 11 и 20-стакан, 12- конич. подшипник, 13-цилиндр. подшипник, 14-разъемные вкладыши, 15-квадратное углубление для Зажима, 16-, 17-стол ротора, 18-фиксатор, 19-пружина На правом диске барабана с внутренней стороны отлит паз в котором планками и болтами крепится конец талевого каната. Справа от барабана под тормозным шкивом на двух шпонках посажена кулачковая 22 муфта для подключения звёздочки 2 вспомогательного привода. Звёздочка 2 соединена со ступицей, посаженной на вал на двух роликоподшипниках. На торце ступицы имеются кулачки.К подшипникам подаётся густая смазка через маслёнку и смазочный канал в ступице.На правой консоли вала напрессована звёздочка 17 включения быстрой скорости. Пружинное кольцо фиксируют от осевого смещения распорные втулки.На конце вала установлена кулачковая муфта 16 включения вспомогательного тормоза. Муфта 16 на шпонках или шлицах с помощью механизма включения может перемещаться для соединения с кулачковой муфтой вала вспомогательного тормоза.На левой консоли вала установлена звёздочка 12 включения тихой скорости, соединённая со ступицей болтами 10, установленной на сферических подшипниках. Включение звёздочки производится муфтой 5, шкив 11 которой соединён с фланцем ступицы болтами 9. Муфта 5 связана жёстко с валом 1 через диск 3, ступицу 8, напрессованную на вал.При подаче сжатого воздуха в муфту через вертлюжок выбирается радиальный зазор между шкивом и колодками муфты. За счёт возникающих сил трения происходит соединение шкива и связанной с ним звёздочки 12 с валом. Шкив имеет приливы с пазами для установки аварийных болтов 4. Опорные подшипники 13 установлены в корпусах подшипников 15; 19 ванн цепных передач. Подшипники закрыты крышками 14; 18 с лабиринтными уплотнениями. Смазка подшипников производится через маслёнки. Подшипники на валу фиксируются распорными втулками 20.

На правом диске барабана с внутренней стороны отлит паз в котором планками и болтами крепится конец талевого каната. Справа от барабана под тормозным шкивом на двух шпонках посажена кулачковая 22 муфта для подключения звёздочки 2 вспомогательного привода. Звёздочка 2 соединена со ступицей, посаженной на вал на двух роликоподшипниках. На торце ступицы имеются кулачки.К подшипникам подаётся густая смазка через маслёнку и смазочный канал в ступице.На правой консоли вала напрессована звёздочка 17 включения быстрой скорости. Пружинное кольцо фиксируют от осевого смещения распорные втулки.На конце вала установлена кулачковая муфта 16 включения вспомогательного тормоза. Муфта 16 на шпонках или шлицах с помощью механизма включения может перемещаться для соединения с кулачковой муфтой вала вспомогательного тормоза.На левой консоли вала установлена звёздочка 12 включения тихой скорости, соединённая со ступицей болтами 10, установленной на сферических подшипниках. Включение звёздочки производится муфтой 5, шкив 11 которой соединён с фланцем ступицы болтами 9. Муфта 5 связана жёстко с валом 1 через диск 3, ступицу 8, напрессованную на вал.При подаче сжатого воздуха в муфту через вертлюжок выбирается радиальный зазор между шкивом и колодками муфты. За счёт возникающих сил трения происходит соединение шкива и связанной с ним звёздочки 12 с валом. Шкив имеет приливы с пазами для установки аварийных болтов 4. Опорные подшипники 13 установлены в корпусах подшипников 15; 19 ванн цепных передач. Подшипники закрыты крышками 14; 18 с лабиринтными уплотнениями. Смазка подшипников производится через маслёнки. Подшипники на валу фиксируются распорными втулками 20.

Турбинные секции

Турбинные секции Шпиндельная секция

Шпиндельная секция