Элементы металлических конструкций при монтаже соединяют сваркой или на болтах.

Сварные соединения выполняют электродуговой сваркой. Ручную сварку выполняют постоянным или переменным током. Постоянный ток, обеспечивающий, большую стабильность дуги, а следовательно, и лучшую устойчивость сварочного процесса, используют для сварки ответственных конструкций, преимущественно из низколегированных сталей, а также для сварки листовых конструкций, работающих под давлением или имеющих малую толщину. В последнем случае сварку производят на токе обратной полярности (изделие — катод, электрод - анод). Температура катода всегда меньше температуры анода, что предохраняет свариваемое изделие от прожога. Во всех остальных случаях для сварки используют переменный ток, при котором требуется более простая аппаратура.

Подготовка стыков к сварке заключается в их зачистке, а также в проверке точности обработки кромок стыкуемых элементов и зазоров согласно нормативным допускам. Стыкуемые кромки стальных конструкций зачищают на участке, превышающем ширину шва на 20... 30 мм в каждую Сторону по всей его длине. Монтажные соединения собирают при помощи прихваток или сборочных приспособлений. Количество, размер и длину прихваток в сварных соединениях воспринимающих монтажные нагрузки, определяют расчетом и указывают в рабочих чертежах. В прочих соединениях, общая длина прихваток должна составлять не менее 10% длины монтажного шва и быть не менее 50 мм. Наложение шва поверх прихваток допускается только после очистке последних, а каждого слоя при многослойной сварке — после очистки предыдущего слоя от шлака, брызг металла и вырубки из него участков с порами,

раковинами и трещинами. При двусторонних швах (в соединения листовых конструкций) корень основного шва вырубают до чистого металла и очищают перед наложением подварочного шва.

В Процессе подготовки стыков и сварки важно соблюдать условия, способствующие снижению остаточных напряжений и, следовательно, вероятности появления деформаций и трещин в сварных соединениях. К этим условиям относятся обеспечение проектных зазоров при сборке (увеличенные зазоры приводят к повышению усадки шва в результате роста объема наплавленного металла); соблюдение последовательности наложения швов, способствующей максимальной свободе температурных деформаций; соблюдение режима остывания шва (предварительный подогрев стали в зоне, стыка) и др.

Для снижения влияний сварочных напряжений на прочность конструкции монтажные соединения сваривают в определенной последовательности. В стыке двутавровой колонны с опорной плитой вначале сваривают стенку с плитой с одной стороны, а затем с другой. Полки с внутренних сторон сваривают с плитой на диагонально противоположных частях соединения в одном и другом направлениях, а затем последовательно сваривают каждую из полок с наружной стороны. Швы в узлах примыкания ригелей с колоннами накладывают поочередно в диагонально противоположных секторах соединения. При длине шва до 300 мм сварку ведут в одном направлении, а при длине шва до 1000 мм — от середины к краям в двух направлениях. Сварку каждого стыка производят до полного окончания без перерывов.

Высокое качество сварного соединения достигается строгим соблюдением технологического процесса, режимов сварки, применением материалов с необходимыми свойствами.

Качество сварных соединений проверяют наружным осмотром (трещины, подрезы, маломерность, поры), гамма-рентгенографированием, ультразвуком (трещины, непровары, поры). Число мест и протяженность швов, подвергающихся контролю, устанавливается СНиПом и проектом.

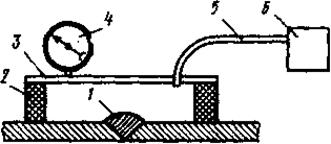

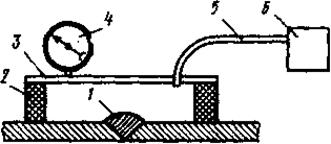

Плотность сварных соединений контролируют различными способами, например, с помощью вакуумной камеры, создания внутри ее разрежения (рис. 8.41). Дефектный шов, смазанный пенообразующим составом (например, мыльным раствором), под действием вакуума пропускает воздух, и по наличию пузырей судят о месте и величине дефектов. Иногда плотность швов контролируют химическим методом. Для этого с одной стороны сварного соединения под небольшим избыточным давлением создают среду из смеси аммиака с воздухом, а с другой — соединение промазывают индикатором (водно-спиртовым раствором фенолфталеина) или наклеивают матерчатые ленты, пропитанные 5%-ным раствором азотнокислой ртути. Аммиак, пройдя через неплотности сварного соединения, окрашивает раствор фенолфталеина в ярко-рыжий цвет или

вызывает потемнение азотнокислой ртути; таким образом, выявляется дефект.

Сведения о сварке записывают в журнал: указывают дату выполнения сварки, расположение узла, характеристику шва, марку электрода, фамилию сварщика, данные о погоде.

Рис. 8.41. Контроль плотности сварных соединений использованием эффекта вакуума:

1—контролируемый шов; 2— губчатая резина; 3— крышка из плексиглаза; 4 — вакуумметр; 5— вакуум-шланг; 6— вакуум-насос.

В болтовых соединениях применяют болты обычной прочности и высокопрочные. Болты обычной прочности бывают грубой, нормальной и повышенной точности. Болты нормальной и повышенной точности отличаются от болтов грубой точности несколько более высоким качеством обработки поверхностей, не влияющим, однако, на расчетные характеристики прочности соединения, обеспечивает им полную взаимозаменяемость. В соединениях наболтах обычной прочности усилия от одного элемента к другому передаются за счет работы кромок отверстий на смятие и стержня болта на срез.

Соединения на высокопрочных болтах существуют двух видов: сдвигоустойчивые и с несущими болтами.

Подготовка стыкуемых поверхностей заключается в их очистке от грязи, ржавчины, снега, льда, масла и пыли. Кроме того, необходимо спилить напильником или срубить зубилом заусенцы на кромках деталей и отверстий, а также тщательно выправить неровности, вмятины, погнутости деталей соединения, которые могли возникнуть во время транспортирования конструкций, а таю их погрузке и разгрузке. Без выполнения этих требований невозможно обеспечить плотное взаимное соприкосновение всех деталей стыка — элементов конструкций, прокладок, накладок.

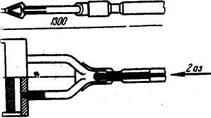

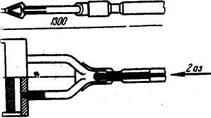

Проектного взаимного расположения соединяемых элементов; достигают совмещением в монтажном соединении всех отверстий с помощью проходных оправок, диаметр цилиндрической части которых должен быть на 0,2 мм меньше диаметра отверстий (рис 8.42). Вручную с помощью кувалды оправку забивают в отверстия; при этом коническая часть упирается в кромки отверстий, которые по мере перемещения оправки в глубь пакета совмещаются. Часть отверстий (не менее 10%) должна быть заполнена пробками (рис. 8.42, 6), которые служат для фиксации взаимного расположения соединяемых элементов и предупреждения их от сдвига. Поэтому отличие от оправки длина цилиндрической части пробки должна быть больше суммарной толщины всех деталей собираемого элемента (толщины пакета), а длина конической части — обеспечивать только удобство установки пробки в отверстия. После установки пробок оправки выбивают.

Стяжку пакета (соединяемых, деталей стыка) производят сборочными болтами, которые устанавливают в каждое третье отверстие, но не реже чем через 500 мм. Болты затягивают до отказа и дополнительно подтягивают после установки смежного болта.

Необходимой плотности собираемого пакета можно достигнуть только в том случае, если при установке каждого болта будет обеспечена возможность последовательного установления неплотности в стыке. Во многих случаях этого может быть достигнуто установкой болтов от середины (центра) стыка к краям, но иногда при определенных конструктивных решениях стыков требуется иной порядок установки болтов (от края к середине узла).

При неправильной очередности затяжки болтов неплотности устранить невозможно, так как свободному горизонтальному перемещению стыковых элементов будут препятствовать силы трения от натяжения ранее поставленных болтов.

При сборке соединения (стыка или узла) неизбежна различная степень взаимного смещения отверстий (из-за неточности их расположения), называемой чернотой (рис. 8.43.). Отверстия, выполненные на заводе-изготовителе на меньший диаметр, доводятся после сборки на монтажной площадке до проектных размеров рассверливанием, которым одновременно ликвидируют и черноту.

После рассверливания и прочистки всех отверстий, свободных от сборочных болтов, последние развинчивают, последовательно переставляют в подготовленные отверстия проектного диаметра и рассверливают освободившиеся отверстия. Затем приступают к постановке всех постоянных болтов.

Гайки всех болтов (постоянных и временных) завертывают ручными коликовыми ключами, обычными (рис. 8.44) или трещоточными.

Ключи с трещотками, имеющие рабочий ход только в одном направлении, удобнее в работе, так как их не нужно снимать и переставлять после каждого этапа поворота гайки. Монтажные ключи имеют с одной стороны зев для гайки определенного размера, а с другой – коническую – колик, который служит оправкой при смещении отверстий собираемых деталей или конструкций.

В сдвигоустойчивых соединениях не происходит взаимного смещения соединяемых элементов; действующие усилия воспринимают только силы трения, а сами болты непосредственного участия в передаче усилий не принимают. В этом их принципиальное отличие от соединений с болтами нормальной и повышенной точности.

В соединениях на несущих высокопрочных болтах наряду с силами трения в передаче усилий участвуют и сами болты, которые вступают в работу аналогично другим типам болтовых соединений. После того как действующее усилие преодолеет силы трения, произойдет сдвижка соединяемых деталей, и гладкая часть стержня болта начнет контактировать с кромками отверстий соединенных деталей. Ввиду большой механической прочности болта несущую способность таких соединений лимитирует не срез его стержня, а смятие отверстия. Поэтому чем больше толщина элементов пакета, тем большая нагрузка может быть воспринята болтом. Наличие двух факторов — трения и смятия кромки отверстия — повышает несущую способность одного болта в 1,5... 2 раза по сравнению с болтом в сдвигоустойчивых соединениях, снижает соответственно число необходимых болтов, а следовательно, и стоимость выполнения всего соединения.

На болтах грубой и нормальной точности производят сборку малоответственных конструкций (фахверки, фонари, площадки, лестницы, неответственные связи), на болтах повышенной точности — все остальные конструкции, а на высокопрочных — конструкции с тяжелым режимом работы (например, монтажные соединения подкрановых балок больших пролетов для мостовых кранов).

Для надежной работы болтового соединения гайки закручивают, создавая в болтах натяжение 1,7 МПа.

Головки и гайки болтов должны плотно соприкасаться с плоскостями элементов конструкций и шайб. На каждом установленном болте со стороны гайки должно оставаться не менее трех ниток с полным профилем резьбы.

Качество затяжки болтов проверяют, остукивая их молотком массой 0,3... 0,4 кг; если при этом болт дрожит или смещается, то, значит, он затянут плохо. Плотность затяжки деталей проверяют щупом толщиной 0,3 мм — он не должен входить в глубь между собранными деталями более чем на 20 мм.

Выполнение монтажных соединений на высокопрочных болтах имеет некоторые особенности, связанные с подготовкой соединяемых поверхностей под стыковку и способов натяжения болтов.

В монтажных условиях подготовку соединяемых поверхностей производят газопламенной очисткой или обработкой стальными шетками.

Рис. 8.45. Многопламенная горелка.

Огневую очистку производят специальными многопламенными горелками (рис. 8.45), в которых горючий газ — ацетилен — сгорает в среде кислорода. Благодаря высокой температуре (1600...1800°С) происходит быстрое нагревание и температурная деформация поверхностного слоя обрабатываемой детали, последствием чего является отслаивание окалины и ржавчины, а также сгорание грязи и жира.

лины и ржавчины, г

Разрывы во врек стей и установкой б увеличением времег ных поверхностей.

Перед постанов* и сначала опускаю" консервирующей сь ного масла и 85% б<

Болты должны б ное значение котор

где Ов — временное болта, Па; Am — пл

Надежная pa6oi быть обеспечена тс болтов. Непосредст виях монтажной п этого принята мет крутящего момент; для получения зада

Зависимость м болта Р определяю

где Л — коэффици* метр болта, м

Коэффициент мента, которую зг гайкой и болтом (упругое закручива!

Рис. 8.45. Многопламенная горелка

м чего является отслаивание ока-ние грязи и жира, жончанием подготовки поверхно-[жны превышать 4...6 ч, так как с 1 надежность контакта обработан-

айки помещают в решетчатую тару) воду для ликвидации заводской 1 в ванну со смесью 15% минераль-

.1 на расчетное усилие (Н), предель-

гт,65сц/4нг,

ше разрыву стали высокопрочного

ия болта нетто, м.

й на высокопрочных болтах может

ювии стабильного натяжения всех

деление усилия натяжения в усло-

гктически невозможно, вследствие

•иной его оценки через величину

ый необходимо приложить к гайке

ения болта.

шм моментом МКр и натяжением

кой зависимостью

, - kPd,

ания болта; d — номинальный диа-

я учитывает ту часть крутящего мо-

т преодоление сил трения между

ежду гайкой и шайбой, а также на

болта. Значение коэффициента

Рис. 8.45. Многопламенная горелка.