Общие положения.

1. Монтаж строительных конструкций в современном строительстве. В индустриальном строительстве России монтаж строительных конструкций является ведущим технологическим процессом. Этому способствуют развитая промышленность по производству конструкций и деталей для сборного строительства, наличие эффективных средств механизации, возможность осуществлять монтаж поточными методами, включая совмещенное ведение строительных процессов, крупноблочную сборку, конвейеризацию.

Монтаж строительных конструкций осуществляется при возведении не только полносборных, но и неполносборных зданий. Например, при строительстве здания с кирпичными стенами монтируются фундаментные блоки, элементы каркаса, плиты перекрытий и покрытия, лестничные марши и т.д.

Удельный вес монтажных работ в строительстве увеличивается с каждым годом. Наряду со снижением массы отдельных конструкций происходит их укрупнение с доведением до максимальной заводской и технологической готовности.

Для нужд строительства созданы мощные краны, обладающие повышенной грузоподъемностью и мобильностью. Одновременно с созданием мощных кранов, применяют бескрановые методы монтажа, основанные на использовании домкратов и электромеханических подъемников, осваиваются методы монтажа с использованием летательных аппаратов - вертолетов и дирижаблей. Все шире применяют средства дистанционного управления монтажным процессом на базе теле- и радиосвязи, вступает в промышленное освоение роботизация монтажных операций.

В дальнейшем по мере совершенствования м внедрения в строительное производство прогрессивных технологическо-организационных факторов индустриализации будут возрастать объемы и роль монтажа строительных конструкций, обеспечивая сокращение себестоимости и сроков возведения зданий и сооружений.

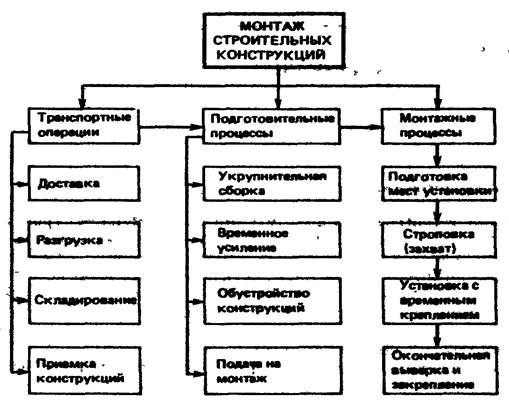

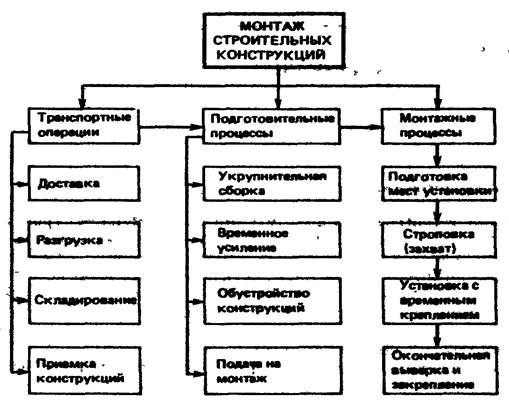

2. Состав и структура процесса монтажа. Под комплексным технологическим процессом монтажа строительных конструкций понимают совокупность всех процессов и операций, в результате выполнения которых получают каркас, часть здания или сооружения или сами здания и сооружения. Данные процессы и операции, позволяющие получить готовую продукцию, подразделяют на транспортные, подготовительные и собственно монтажные процессы (рис. 1).

К транспортным процессам относят доставку, разгрузку, складирование и приемку конструкций. При складировании конструкций проверяют их качество, размеры, маркировку и комплектность.

Подготовительные процессы включают укрупнительную сборку, временное (монтажное) усиление конструкций, обустройство и подачу конструкций в виде монтажной единицы на монтаж.

Собственно монтажные процессы включают строповку (захват), подъем (перемещение), наводку, ориентирование и установку с временным креплением, расстроповку, выверку, окончательное закрепление конструкций в проектном положении и снятие временных креплений.

Приведенная структура процесса монтажа строительных конструкций является обобщающей и в каждом конкретном случае может быть уточнена в сторону увеличения или уменьшения подлежащих выполнению отдельных операций и процессов.

Подготовка элементов конструкций к монтажу.

Подготовка элементов к монтажу предусматривает: укрупнительную сборку в плоские или объемные блоки; временное усиление элементов для обеспечения их устойчивости; обустройство подмостями, лестницами, ограждениями и другими временными приспособлениями для безопасного и удобного ведения работ; закрепление страховочных канатов, расчалок, оттяжек и др.

1. Укрупнительная сборка конструкций. Укрупнительную сборку конструкций применяют в тех случаях, когда элементы конструкций из-за их габаритных размеров или массы не могут доставляться с заводов-изготовителей в целом виде. При этом на объектах части элементов (отправочные марки) перед монтажом укрупняют до целого элемента. Из сборных железобетонных конструкций производят укрупнительную сборку ферм пролетом 24 м и более и высоких колонн. Кроме того, приходится укрупнять металлические подкрановые балки, имеющие пролет более 13,77 м (длина четырехосной железнодорожной платформы). Укрупняют и фермы покрытий с фермами световых и аэрационных фонарей.

В последние годы широко применяют укрупнение конструкций в монтажные и монтажно-технологические блоки. В этом случае сборку ведут на нижнем уровне строительной площадки, т. е. в более благоприятных условиях. Кроме того, укрупнение конструкций в блоки существенно сокращает сроки строительства; так как ведется параллельно с возведением здания или с опережением.

Укрупнение в блоки наиболее часто осуществляют при монтаже покрытий одноэтажных зданий по металлическим фермам и балкам.

В зависимости от степени предварительного укрупнения различают:

• монтаж отдельными конструктивными элементами;

• монтаж предварительно укрупненными плоскостными или объемными блоками;

• монтаж комплексными блоками с элементами инженерного и технологического оборудования.

В конструкциях из сборного железобетона укрупняют, но очень редко, основные элементы каркаса - колонны и фермы. Чаще укрупняют элементы из металла - подкрановые балки, колонны, оконные переплеты, связи, конструкции фонарей, комплексные укрупненные блоки- блоки покрытия с металлическими несущими конструкциями и эффективным облегченным покрытием.

Обустройство конструкций. Для обеспечения безопасных условий труда монтажников на высоте сборные конструкции обустраивают подмостями, люльками, лестницами и другими временными приспособлениями. Инвентарные навесные подмости, площадки и лестницы закрепляют к монтируемым элементам у мест их установки.

Для подъема рабочих на подмости на колонны навешивают лестницы. Такие лестницы изготовляют отдельными звеньями длиной до 4 м. Их навешивают верхними крючьями на колонну. В отсутствии в железобетонных колоннах закладных деталей для крепления лестниц используют хомуты.

Обработку стыков балочных конструкций осуществляют с навесных подмостей. При работе на балках и фермах большой высоты применяют люльки, совмещенные с лестницей. Лестница верхним концом навешивается на верхний пояс фермы, а люлька закрепляется на лестнице на необходимой высоте.

Для безопасной работы монтажников у поясов стропильных и подстропильных ферм и подкрановых балок натягивают страховочные канаты. При укладке крайних плит покрытий до их подъема закрепляют струбцинами элементы временного ограждения.

Помимо перечисленных средств на конструкции навешиваются канаты, оттяжки, тросы для расстроповки и другие элементы, предназначенные для предотвращения раскачивания элементов, плавной наводки на проектную отметку, дистанционной расстроповки и выполнения других операций.

Контроль качества

Качество выполнения отдельных монтажных операций характеризует надежность строительных конструкций и узлов, их устойчивость и несущую способность.

Одним из важных условий собираемости конструкций является соответствие геометрических размеров монтируемых элементов, Поэтому при выполнении монтажных работ следует произвести расчет полей допусков, обеспечивающих заданную точность монтажа конструкций. Точность установки элементов влияет на несущую способность, эксплуатационные свойства, а также на производительность труда монтажников и общие затраты кранового времени.

Суммарный допуск определяют вероятностным методом расчета, при условии полной собираемости элементов:

∑∆=√∑ⁿA2i∆2i,

где Аi — передаточное отношение, характеризующее пропорциональность изменения замыкающего звена при отклонении размера составляющего звена цепи; ∆i —технологический допуск; n - число технологических допусков, влияющих на точность замыкающего звена.

При монтаже колонн погрешности установки зависят от точности разбивки установочных рисок ∆р и вершине совмещения их с положением разбивочной оси в основании ∆о и вершине ∆к может быть оценена отношением

∆к=√2(∆р)2+(∆о)+(∆в)2

При производстве работ должны быть сопоставлены допустимое ∆к и фактическое ∆р отклонения. При это фактические отклонения монтируемых элементов определяют геодезическими средствами контроля. Расчётное поле допусков и фактические параметры отклонений регистрируют в журнале производстве монтажных работ.

Вертикальность одиночных высоких колонн проверяют после их установки двух теодолитов, которые располагают под прямым углом по цифровой и буквенной осям зданий. Теодолиты располагают на расстоянии от колонны чтобы угол от наклона трубы не повышал 30°. Вертикальность невысоких колонн выверяют с помощью одного теодолита.

После проверки вертикальность ряда колонн невелируют верхние плоскости консоли и торцов, которые являются опорами для ригелей, ферм и балок в зависимости от их отметок для каждой колонны назначают толщину подкладки. При монтаже крупнопанельных зданий более пяти этажей при разметке осей и ориентирных рисок вычисляют расстояние, на котором должен находиться элемент от риски. В процессе установки и после закрепления конструкции вычисляют отклонение проектного положения и учитывая это значение при установке вышележащих элементов.

Вертикальность установленных панелей проверяют рейкой с встроенным уровнем, а отклонение от осей – шаблоном. По мере возведения здания составляют исполнительную схему соосности несущих панелей и внутренних стен. При монтаже следующего этажа вносят необходимые изменения в положение конструкций. Степень точности установки зависит от средств выверки.

Первый класс точности обеспечивается при установке верха элемента путём его доводки с помощью регулируемых монтажных приспособлений (подкосов, конструкторов и т.п.). Контроль за точностью совмещения ориентиров осуществляется с помощью оптических отвесов, нивелиров и теодолитов. Второй и третий классы точности достигают ограниченно свободным методом монтажа, основанным на применении монтажного оснащения, содержащего ограничивающие устройства, которые позволяют устанавливать элементы в проектное положение без последуют геодезической выверки. Геодезически выверяют только базовые элементы. Более низкий —четвертый класс точности обеспечивается при выверке конструкций с помощью регулируемых монтажных. связей и контроле за точностью приведения верха элемента помощью отвеса или рейки-отвеса, а также теодолитов. По пятому и шестому классам точности к установке верха элементов не предъявляются высокие требования, сборка таких элементов производится свободным методом без монтажного оснащения, а контроль качества — отвесом.

При устройстве монолитных стыков осуществляют визуальный и инструментальный контроль качества. При визуальном осмотре монолитных стыков устанавливают: вид, цвет, монолитность, наличие посторонних включений, поверхностную рыхлость, пористость структуры, присутствие раковин.

Наличие подобных изъянов и их количество могут вызван подозрение о снижении прочности бетона и потребовать боле детальных проверок, которые производят инструментальными методами.

Одновременно с визуальным освидетельствованием конструкций измеряют и геометрические размеры, величину опираний смещений, положение закладных деталей, фактическое положение и диаметр арматуры, толщину защитного слоя бетона, наличие коррозии металла.

Измерительный контроль качества бётона заделки, расположения монтажной арматуры, величины защитного слоя и т. д. производят методами, изложенными в гл. 7.

Контроль качества сварных швов и соединений производя визуально и инструментально. для визуального контроля используют молоток для простукивания сварных швов и вскрытия шлаковых включений, штангенциркуль, измерительную линейку, шаблон для измерения сварных швов, зубило для высечки сварных швов и др.

С помощью перечисленных инструментов устанавливают наличие подрезов, прожогов, раковин, наплывов, несоответствие размеров швов, пористость и другие дефекты. для более точной оценки несущей способности шва производят вырезку образцов и дальнейшее испытание в лабораторных условиях. При несоответствии прочности шва проектным значениям производят усиление приваркой дополнительных стержней или других элементов.

При монтаже ответственных сооружений контроль качества сварных швов производят радиометрическими методами.

Принцип работы приборов основан на «просвечивании» стыка ﻻ-лучами и получении изображении на фотоплёнке а также электромагнитными волнами с записью на магнитную плёнку и последующей расшифровке. Указанные методы и приборы позволяют провести комплексную оценку качества сварных стыков установлением дефектов и их масштабов без разрушения образцов.

Особое место контролю качества отводят при ведении работ при отрицательных температурах. Это относится прежде всего к омоноличиванию стуков. Технология подготовки стыка, кладки смеси и тепловой обработки выполняются в соответствии с проектом произодства работ. Режимы тепловой обработки должны сообветствовать расчётным. Для этой цели производят контроль температурных полей стыка в период разогрева бетонных смесей и изотермического прогрева. Средствами контроля служат термодатчики, устанавливаемые в палубе опалубки, и система термометров. Для регулирования интенсивности тепловой обработки используют наряду с визуальными автоматизированные системы управления процессами. Режим тепловой обработки, как и условия выполнения стыков, заносятся в специальный журнал работ.

Общие положения.

1. Монтаж строительных конструкций в современном строительстве. В индустриальном строительстве России монтаж строительных конструкций является ведущим технологическим процессом. Этому способствуют развитая промышленность по производству конструкций и деталей для сборного строительства, наличие эффективных средств механизации, возможность осуществлять монтаж поточными методами, включая совмещенное ведение строительных процессов, крупноблочную сборку, конвейеризацию.

Монтаж строительных конструкций осуществляется при возведении не только полносборных, но и неполносборных зданий. Например, при строительстве здания с кирпичными стенами монтируются фундаментные блоки, элементы каркаса, плиты перекрытий и покрытия, лестничные марши и т.д.

Удельный вес монтажных работ в строительстве увеличивается с каждым годом. Наряду со снижением массы отдельных конструкций происходит их укрупнение с доведением до максимальной заводской и технологической готовности.

Для нужд строительства созданы мощные краны, обладающие повышенной грузоподъемностью и мобильностью. Одновременно с созданием мощных кранов, применяют бескрановые методы монтажа, основанные на использовании домкратов и электромеханических подъемников, осваиваются методы монтажа с использованием летательных аппаратов - вертолетов и дирижаблей. Все шире применяют средства дистанционного управления монтажным процессом на базе теле- и радиосвязи, вступает в промышленное освоение роботизация монтажных операций.

В дальнейшем по мере совершенствования м внедрения в строительное производство прогрессивных технологическо-организационных факторов индустриализации будут возрастать объемы и роль монтажа строительных конструкций, обеспечивая сокращение себестоимости и сроков возведения зданий и сооружений.

2. Состав и структура процесса монтажа. Под комплексным технологическим процессом монтажа строительных конструкций понимают совокупность всех процессов и операций, в результате выполнения которых получают каркас, часть здания или сооружения или сами здания и сооружения. Данные процессы и операции, позволяющие получить готовую продукцию, подразделяют на транспортные, подготовительные и собственно монтажные процессы (рис. 1).

К транспортным процессам относят доставку, разгрузку, складирование и приемку конструкций. При складировании конструкций проверяют их качество, размеры, маркировку и комплектность.

Подготовительные процессы включают укрупнительную сборку, временное (монтажное) усиление конструкций, обустройство и подачу конструкций в виде монтажной единицы на монтаж.

Собственно монтажные процессы включают строповку (захват), подъем (перемещение), наводку, ориентирование и установку с временным креплением, расстроповку, выверку, окончательное закрепление конструкций в проектном положении и снятие временных креплений.

Приведенная структура процесса монтажа строительных конструкций является обобщающей и в каждом конкретном случае может быть уточнена в сторону увеличения или уменьшения подлежащих выполнению отдельных операций и процессов.

Схема технологического процесса монтажа строительных конструкций

Организационно монтаж строительных конструкций может быть осуществлен по двум схемам: монтаж «со склада» и монтаж «с транспортных средств».

При организации монтажа со склада все выше указанные технологические процессы и операции выполняются непосредственно на строительной площадке.

При организации монтажа с транспортных средств на строительнойплощадке выполняют только собственно монтажные процессы. В этом случае полностью подготовленные к монтажу конструкции поставляют на сборочную площадку с заводов-изготовителей в точно назначенное время и непосредственно с транспорта подают к месту установки в проектное положение. При этом должна быть соблюдена комплектная и ритмичная доставка только тех конструкций, которые намечены к монтажу в данный день, час, минуту. Метод прогрессивен, так как отпадает необходимость в приобъектных складах; исключаются промежуточные перегрузки сборных элементов; создаются благоприятные условия для производства работ на стесненных территориях; организация труда приближается к заводской технологии сборочного процесса, обеспечивающей устойчивость потока в строительстве.

3. Монтажная технологичность строительных конструкций. Каждое конструктивное решение здания обладает присущей ему технологичностью, которая может быть оценена по нескольким показателям: степени типизации конструкций; их укрупненности и равновесности; степени точности геометрических размеров и положения закладных деталей. Разделяют технологичность строительных конструкций и деталей в процессе их заводского изготовления; при их транспортировании, складировании и укрупнительной сборке, в процессе, монтажа конструкций. Последний показатель классифицируется как монтажная технологичность.

Интегральным показателем монтажной технологичности служит коэффициент технологичности, отражающий увеличение или уменьшение стоимости (а иногда и трудоемкости) возведения продукции монтажного процесса).

Технологичность определяют сопоставлением показателей сравниваемой конструкции с типовой, либо сравнением вариантов новых конструкций между собой. Коэффициент технологичности численно равен

где D С - увеличение или уменьшение расчетной стоимости возведения здания по сравнению с эталонным образцом; Сэ - стоимость возведения эталонного варианта:

Сэ = См + Су + Сн.р, D С = Сэ - С,

где См - стоимость механизации; Ср - стоимость рабочей силы; Сн.р - сумма накладных расходов; С - стоимость возведения рассматриваемого варианта здания.

При значениях  > 1 рассматриваемый вариант считается более технологичным.

> 1 рассматриваемый вариант считается более технологичным.

Частными показателями монтажной технологичности служат ряд коэффициентов, оценивающих количественную связь между трудоемкостью операций, процессов, затрат труда, материалов, средств труда. К ним относятся:

коэффициент равновесности конструкций, который выражает отношение средней массы монтируемых элементов к максимальной. Чем выше этот показатель, тем выше уровень использования грузоподъемности крана;

коэффициент расчлененности сооружения на монтажные единицы, характеризующий крупность монтажных элементов,

< 1,

< 1,

где n у, n - соответственно количество укрупненных монтажных элементов и их общее количество;

степень укрупнения конструкций, характеризующая отношение общей массы сборных элементов  к их количеству п,

к их количеству п,

.

.

Этот показатель оценивает среднюю массу сборных элементов в сооружении;

коэффициент блочности конструкций, определяемый отношением массы конструкций тб, укрупненных в блоки, к общей массе

< 1;

< 1;

степень заводской готовности, определяемой отношением трудоемкости изготовления Т3 на заводе к общей трудоемкости изготовления Ти, транспортирования Тт и монтажа Тм:

степень технологичности монтажных стыков (коэффициент технологичности установки конструкций и технологичности выполнения стыков) – отношение продолжительности временного закрепления конструкций Тз и общей продолжительности устройства стыка Ту

или отношение трудоемкости устройства стыка Тс к общей трудоемкости монтажа конструкции Т:

.

.

Укрупнение должно осуществляться по двум направлениям:

1) изменение массы укрупненных элементов в пределах одной массовой группы, соответствующей грузоподъемности принятого крана;

2) изменение крупности за пределы массовой группы, при которой необходимо использование крана большей грузоподъемности.

Коэффициент технологичности по экономическим затратам при известном укрупнении монтажных элементов может быть определен по следующей зависимости:

где  и

и  - затраты машинного времени на монтаж укрупненного и эталонного элементов, маш-ч; Су и Сэ — стоимость 1 маш-ч крана при монтаже укрупненного и эталонного элементов, руб.-коп.

- затраты машинного времени на монтаж укрупненного и эталонного элементов, маш-ч; Су и Сэ — стоимость 1 маш-ч крана при монтаже укрупненного и эталонного элементов, руб.-коп.

4. Методы монтажа строительных конструкций. Методы монтажа элементов конструкций находятся в прямой зависимости от степени укрупнения монтажных элементов, последовательности установки, способа наводки конструкций на опоры, средств временного крепления и выверки и других признаков.

В зависимости от степени укрупнения различают: мелкоэлементный монтаж из отдельных конструктивных элементов, характеризующийся значительной трудоемкостью и неполной загруженностью кранового оборудования из-за большой разницы в массах различных элементов;

поэлементный монтаж отельных крупных конструктивных элементов (панели, колонны, плиты, рамы и т. д.), требующий минимума затрат на подготовительные работы, широко применяющийся при возведении промышленных и гражданских зданий и монтаже «с транспортных средств»; блочный монтаж из геометрически неизменяемых плоских или пространственных блоков, предварительно собранных из отдельных элементов. Массу блоков доводят до максимально возможной грузоподъемности монтажных механизмов.

В зависимости от последовательности установки отдельных монтажных элементов различают:

раздельный (дифференцированный) монтаж, который выполняют путем установки, временного и окончательного закрепления однотипных конструктивных элементов, например колонн, ригелей, плит и т. п.;

комплексный монтаж предусматривает установку и окончательное закрепление всех конструктивных элементов одной ячейки здания;

комбинированный (смешанный) монтаж представляет собой сочетание раздельного и комплексного методов. Например, отдельный монтажный поток устанавливает колонны, а затем со смещением во времени параллельно следующий монтажный поток устанавливает все остальные элементы. Способ эффективен при наличии различных монтажных средств, обеспечивающих работу полного монтажного потока.

В зависимости от способа установки в проектное положение различают следующие виды монтажных процессов:

свободный монтаж, выполняемый наращиванием; при этом монтируемый элемент без каких-либо ограничений устанавливают в проектное положение при его свободном перемещении. Недостатком данного способа является повышенная сложность и высокая трудоемкость работ, возникающих за счет необходимости выполнения выверочных, крепежных и других операций на высоте;

ограниченно-свободный монтаж, при котором монтируемая конструкция устанавливается в направляющие ориентиры, упоры, фиксаторы, приспособления, частично ограничивающие свободу перемещения конструкций и обеспечивающие снижение трудозатрат на временное крепление и выверку. Достигается повышение производительности кранового оборудования за счет снижения монтажного цикла;

принудительный способ монтажа конструкций основан на использовании кондукторов, манипуляторов, индикаторов и других средств, обеспечивающих полное и заданное ограничение перемещений конструкций от действия собственной массы и внешних нагрузок. Способ обеспечивает повышение точности монтажа и снижение трудозатрат, обеспечивает переход на безвыверочный монтаж.

Способы установки элементов являются неотъемлемой частью проекта производства работ. Оптимизация методов монтажа производится путем технико-экономического анализа с учетом определяющих факторов: конструктивных особенностей здания, массы элементов, рельефа площадки и требуемых площадей; наличия монтажного оборудования, нормативных сроков строительства.

Подготовка элементов конструкций к монтажу.

Подготовка элементов к монтажу предусматривает: укрупнительную сборку в плоские или объемные блоки; временное усиление элементов для обеспечения их устойчивости; обустройство подмостями, лестницами, ограждениями и другими временными приспособлениями для безопасного и удобного ведения работ; закрепление страховочных канатов, расчалок, оттяжек и др.

1. Укрупнительная сборка конструкций. Укрупнительную сборку конструкций применяют в тех случаях, когда элементы конструкций из-за их габаритных размеров или массы не могут доставляться с заводов-изготовителей в целом виде. При этом на объектах части элементов (отправочные марки) перед монтажом укрупняют до целого элемента. Из сборных железобетонных конструкций производят укрупнительную сборку ферм пролетом 24 м и более и высоких колонн. Кроме того, приходится укрупнять металлические подкрановые балки, имеющие пролет более 13,77 м (длина четырехосной железнодорожной платформы). Укрупняют и фермы покрытий с фермами световых и аэрационных фонарей.

В последние годы широко применяют укрупнение конструкций в монтажные и монтажно-технологические блоки. В этом случае сборку ведут на нижнем уровне строительной площадки, т. е. в более благоприятных условиях. Кроме того, укрупнение конструкций в блоки существенно сокращает сроки строительства; так как ведется параллельно с возведением здания или с опережением.

Укрупнение в блоки наиболее часто осуществляют при монтаже покрытий одноэтажных зданий по металлическим фермам и балкам.

В зависимости от степени предварительного укрупнения различают:

• монтаж отдельными конструктивными элементами;

• монтаж предварительно укрупненными плоскостными или объемными блоками;

• монтаж комплексными блоками с элементами инженерного и технологического оборудования.

В конструкциях из сборного железобетона укрупняют, но очень редко, основные элементы каркаса - колонны и фермы. Чаще укрупняют элементы из металла - подкрановые балки, колонны, оконные переплеты, связи, конструкции фонарей, комплексные укрупненные блоки- блоки покрытия с металлическими несущими конструкциями и эффективным облегченным покрытием.

Обустройство конструкций. Для обеспечения безопасных условий труда монтажников на высоте сборные конструкции обустраивают подмостями, люльками, лестницами и другими временными приспособлениями. Инвентарные навесные подмости, площадки и лестницы закрепляют к монтируемым элементам у мест их установки.

Для подъема рабочих на подмости на колонны навешивают лестницы. Такие лестницы изготовляют отдельными звеньями длиной до 4 м. Их навешивают верхними крючьями на колонну. В отсутствии в железобетонных колоннах закладных деталей для крепления лестниц используют хомуты.

Обработку стыков балочных конструкций осуществляют с навесных подмостей. При работе на балках и фермах большой высоты применяют люльки, совмещенные с лестницей. Лестница верхним концом навешивается на верхний пояс фермы, а люлька закрепляется на лестнице на необходимой высоте.

Для безопасной работы монтажников у поясов стропильных и подстропильных ферм и подкрановых балок натягивают страховочные канаты. При укладке крайних плит покрытий до их подъема закрепляют струбцинами элементы временного ограждения.

Помимо перечисленных средств на конструкции навешиваются канаты, оттяжки, тросы для расстроповки и другие элементы, предназначенные для предотвращения раскачивания элементов, плавной наводки на проектную отметку, дистанционной расстроповки и выполнения других операций.

> 1 рассматриваемый вариант считается более технологичным.

> 1 рассматриваемый вариант считается более технологичным. < 1,

< 1, к их количеству п,

к их количеству п, .

. < 1;

< 1;

.

.

и

и  - затраты машинного времени на монтаж укрупненного и эталонного элементов, маш-ч; Су и Сэ — стоимость 1 маш-ч крана при монтаже укрупненного и эталонного элементов, руб.-коп.

- затраты машинного времени на монтаж укрупненного и эталонного элементов, маш-ч; Су и Сэ — стоимость 1 маш-ч крана при монтаже укрупненного и эталонного элементов, руб.-коп.