Билет №14 Вопрос №1

Компенсаторы трубопроводов, фасонка (расходники), заглушки.

Билет №14 Вопрос №4

Дублируется в Б1 В4

Заглушка – устройство, монтируемое во фланцевую пару для полного перекрытия прохода. В заглушке минимум 3мм толщина, на заглушке должен быть хвостовик (ручка) над которым имеется информация ДУ, ПУ, марка стали, номер заглушки.

Установка и демонтаж заглушек – это газоопасная работа и фиксируется в журнале учета установки заглушек.

Билет №15 Вопрос №2

Комплекс контроля загазованности.

Комплекс контроля загазованности – это средство коллективной защиты, предназначенное для анализа воздушной среды в режиме реального времени для определения до взрывоопасных концентраций углеводородов.

Комплекс состоит:

1. Щит – приемно-контрольный блок – отображение и индикация концентраций, при превышении автоматическое включения аварийной вытяжки;

2. Датчики – газоанализаторы стационарные;

3. Линии связи.

Система двух пороговая:

1. При 20% НКПР (нижний конструкционный предел распространения пламени) – происходит срабатывание световой, звуковой сигнализации и автоматическое включения аварийной вытяжки;

2. При 50% НКПР – световая, звуковая сигнализация;

3. В загазованной зоне работать можно только ИДА (изолированный дыхательный аппарат) ил ПШ (противогаз шланговый). ППФ (противогаз промышленный фильтрующий), предназначен только для покидания загазованной зоны;

4. Действия персонала – при срабатывании 20% и более определить место загазованности согласно схемы, вызвать ГСО (газоспасательный отряд), произвести перекличку персонала (для определения возможных пострадавших), дает указывание ГСО произвести разведку и локализацию разгерметизации. В случаи не возможности локализации, производится аварийная остановка.

5. Датчики установлены (находятся) в местах наибольшие вероятности утечки углеводорода, рядом с блок наличия схемы расположения датчиков, комплекс проверяется один раз в месяц, перед праздниками и после ремонта. При срабатывании системы над входом в цех отображается также световая и звуковая сигнализация.

КОЛОНЫ

Колоны предназначены для разделения бинарных смесей, превращения веществ, при контактировании пара и жидкости на специальных контактных устройствах. Существует 3 категории колон:

1. Пленочные колоны – применяется в лабораториях, малототанажна, малопроизводительна. Поток жидкости стекает по внутренней стенке аппарата, пар поднимается по оси аппарата;

2. Насадочная колона - наибольшее применения получила в нефтехимии, мало-средне тоннажные, особенностью является использование насадок. Насадка – это специальное устройство – кольца рашига, кольца пая и дыр – на которых происходит контактирование пара и жидкости. Насадка помещается в колонну методом засыпания. За счет особый формы, насадки имеют большую площадь для контакта, а также могут быть покрыты специальными – катализаторами. Катализатор – вещества, применяемые в химический реакций для ускорения, замедления, скорости протекания реакции или для недопущения различного рода прекращений. Насадочная колона состоит из: корпуса аппарата, опорные площадки, для загрузки – выгрузки насадок, штуцера (вход-выход);

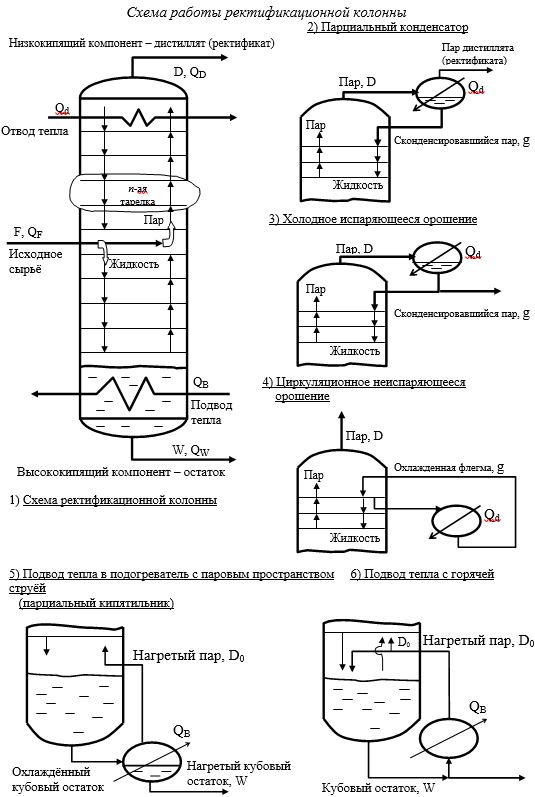

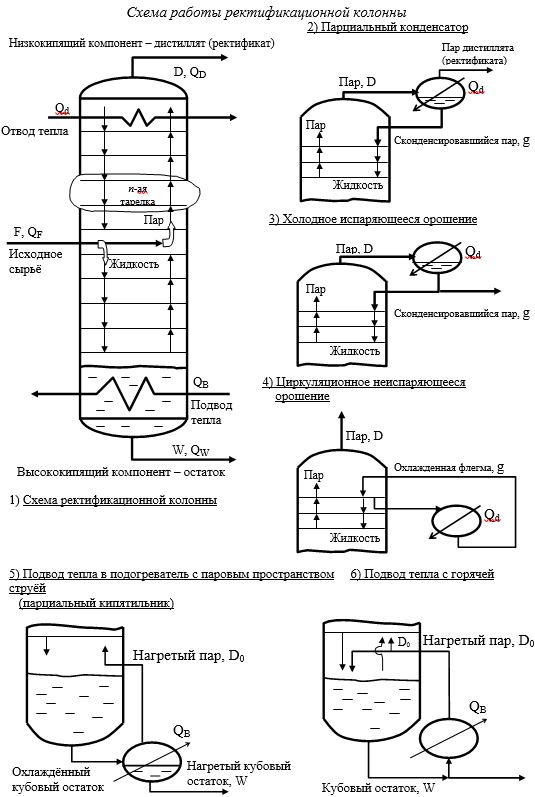

3. Ректификационные колоны – это вертикальный цилиндрический аппарат переменного сечения, предназначенный для процесса ректификации. Состоит из – корпус аппарата, контактные устройства – тарелки, устройства (короба, жалоба) для равномерного распределения потоков, штуцера под КИП (вход - выход), люк лазы для обслуживания. Тарелки – это устройства на которых происходит контакт пара и жидкости (барботаж). Принцип работы – обязательным условие проведения процесса ректификации является непрерывный контакт между паром и жидкостью, поэтому необходимо создать условия образования пара и наличия встречного потока жидкости, который непременно должен находится на тарелке.

Для получения продукции заданного качества необходимо выбрать оптимальные параметры температуры, давления, расхода. Выбор давления определяется термостойкостью разделяемых продуктов и возможностью использования доступных дешёвых хладагентов и теплоносителей. При повышении давления происходит увеличения температур в колоне. Применимо для веществ, имеющих низкие температуры кипения и наоборот.

Как правило на практике используют колонные аппараты 3 видов (атмосферные…). Давление избыточное для переработки газов и газо-конденсатов, повышают температуру кипения веществ.

Подвод тепла:

1. Метод горячая струя. Реализуется по схеме:

1.1 Жидкость из кубовой части поступает на прием насоса;

1.2 На насосе нагнетается и подается в технологическую печь;

1.3 Подогревается в змеевике;

1.4 Поступает в куб колоны, при этом происходит однократное испарение, то есть разделение на жидкость и пар;

2. Подвод тепла за счет подогревателя с паровым пространством:

2.1. Жидкость из кубовой части поступает в специальный аппарат;

2.2. Подогревается и образуется два потока (пара и жидкости);

2.3. Пар возвращается в колону, а жидкость отводится как готовый продукт.

Эксплуатация колонных аппаратов. Методы воздействия. Число теоретических тарелок.

Для разделения многокомпонентных смесей в колонных аппаратах используются контактные устройства – тарелки. Чем больше тарелок в колонне, тем выше чистота продуктов и выше их разнообразие.

Количество тарелок в колоне равно число теоретических тарелок + 1.

Теоретическая тарелка – это устройство, обеспечивающее равновесия потоков фаз (получение равномерных фаз), рассчитывается 2 способами, по формулам (аналитический) и графический.

Температура куба – при повышении повышается качество, но уменьшается кол-во продукта Б.

Температура питания – способна изменять высоту укрепляющей или испаряющей частей колонны, а как следствие влияет на качество и кол-во продукта.

Температура верха – влияет на полноту конденсации, чем полнее конденсация, тем чище и меньше по кол-ву продукта А.

Кол-во подогреваемого рашения – влияет на температуру верха.Уровень куба – имеет минимум и максимум. При снижении меньше минимума, происходит проскок газа на прием насоса, сброс насоса, отработка СБ и ПАС печи. При превышении максимума, невозможно нагреть. Регулирования уровня куба в диапазоне от минимума до максимума позволяет регулировать кол-во пара. Существует определенные величины, изменяя которые можно влиять на режим работы работающий под давлением – это когда мы изменяем температуру, давление расходы и уровня.

Тип колоны:

5. Температура куба середины верха + температура питания;

6. Давления куба, давления верха и дельта П;

7. Контроль уровня жидкости в кубе колоны: по месту стекла клингера, УРБ (Уровнемер буйковый, уровень верха, уровень низа, уровень дифа);

8. Расходы: 4.1 Расход орошения (напрямую влияет на температуру верха); 4.2 Расход питания; 4.3 Расходы продуктов.

9.

Принципиальная технологическая схема. Описание. УДК.

Установка деотинизация конденсата предназначена для выделения легких газов (Метан, Этан) с получением диотинизорованного конденсата который поступает на головную насосною станцию ГНС и далее в магистральный трубопровод Уренгой-Сургут где подвергается дальнейшей переработки. Необходимость выделения легкий газов связана с недопущением образования газовых пробок в магистральном трубопроводе.

1. Подготовка сырья. Нестабильный конденсат НК поступает в сепаратор трехфазный где за счет маточника-распределителя происходит перевод режима жидкости из турбулентного в ламинарный для отделения товарной воды за счет разницы плотностей. При достижении уровня подтоварной воды ПВ максимум ее выводят.

За счет разницы давлений на входе и в сепараторе происходит разгазация. То есть выделения легких газов из жидкости. Газсепарация ГС при выводе дополнительно осушается в сич капле-отбойнике.

Конденсат подготовленный в сепараторе переливается в зону вывода и поступает на загрузку нитки.

Сепаратор – горизонтальный цилиндрический аппарат, предназначенный для первичной подготовки сырья. Регулирования общего уровня жидкости осуществляется входным клапаном-регулятором КР№1. Для регулирования давления на линии вывода газа сепарации ГС установлен клапан регулятор КР№2. Для своевременного вывода подтоварной воды ПВ установлен КР№3.

2. Переработка. Выветренный конденсат ВК из сепаратора поступает на загрузку колонны двумя потоками: первый в виде орошения, второй в виде питания. Для сохранения температурного режима колонны и осуществления однократного испарения, второй поток подогревается, в теплообменнике кожухотрубчатом с плавающем головкой, с встречным потоком детенизорованого конденсата ДК.

В колонне протекает процесс ректификации с получением продуктов. В кубовой части - детинизорованого конденсат ДК, а в верхней части - газ детонизации ГД.

Колонна – вертикальный цилиндрический аппарат переменного сечения. Переменное сечения корпуса предназначено для компенсации скоростей восходящего потока пара.

Для регулирования загрузки на линии выветренного конденсата из сепаратора установлен клапан-регулятор КР№4, а также по линии подачи орошения также установлен клапан-регулятор КР№5.

Для регулирования уровня жидкости в кубе колонны на линии выхода ДК установлен клапан-регулятор КР№6.

Для регулирования давления на линию выходы газа детонизации установлен клапан-регулятор КР№7.

3. Поддержания температур. Для поддержания температурного режима колонны, для создания пара используется метод подвод тепла - горячая струя. Реализован по схеме – жидкость из куба колонны поступает на прием циркуляционного насоса, насосом жидкость прокачивается по змеевику печи, подогревается через стенку змеевика сжиганием топлива, возвращается в колонну.

Печь – вертикальный цилиндрический аппарат, предназначенный для подогрева циркулирующей жидкости, путем сжигания топлива.

Для подогрева поступающего питания используется теплообменник, в котором ВК поступает в трубное пространство, и подогревается встречным потоком ДК идущем в межтрубное пространство.

4. Продукты. Газ сепарации ГС – обсчитывается диафрагма №8, поступает в коллектор ДКС. Диотонизация - обсчитывается, поступает в коллектор ДКС. Подтоварная вода ПВ - обсчитывается, поступает на установку стабилизации конденсата УСК.

ДК – после прохождения теплообменника дополнительно охлаждается в воздушном холодильнике, обсчитывается диафрагмой 10 и поступает на головную насосную станцию ГНС.

Установка детонизации конденсата предназначена для подготовки сырья и его дальнейшей переработки путем отделения легких газов (Этан и Метан).

Ректификация – разделения многокомпонентной смеси и возможность бокового отбора (подгона).

Принципиальная технологическая схема

Фланцевая пары. Для соединения трубопроводов и аппаратов используют разборные элементы – фланцевые пары, которые разделяются на серии. Есть три вида резьбовые соединений: метрическая. сантехническая и киповская (только на киповских материалах) – различия в градиентном соотношении зубьев и канавок.

Требования к арматуре:

1. Продолжительный срок эксплуатации;

2. Большой запас циклов открытия и закрытия;

3. простота конструкции;

4. Простота обслуживания;

5. Обеспечения герметичности и безопасности;

6. Соответствия типа размера и материала;

7. Дешевизна.

Подвод тепла за счет подогревателя с паровым пространством

Схема работы:

Жидкость из кубовой части поступает в специальный аппарат. Подогревается и образуется 2 потока: пар и жидкость. Пар возвращается колону, а жидкость отводится на готовый продукт.

Паровое число – это отношение количества пара возвращенного в колону к количеству жидкости отведенной из нее. Способы создания орошения.

Для обеспечения конденсации количества пара необходимо отводить тепло с верхней части колоны.

Способы: 1) Отвод тепла в порциональном конденсаторе. Пары с верхней тарелки поступают в конденсатор, где частично конденсируется. Образовавшаяся жидкость возвращается на орошение, а не сконденсировавшейся пары отводятся.

2) Отвод тепла холодным испаряющимся орошением.

Пар с верхней тарелки поступает в конденсатор, где конденсируется полностью. Образовавшаяся жидкость делится на 2 потока, 1 из которых возвращается в холосту, в виде острого орошения, а 2 поток отводится в виде продукта.

3) Отвод тепла циркуляционным не испаряющимся орошением. Применяют при высокой корозной активности сырья пара, содержащего воду, часть флегмы с верхней тарелки охлаждается в холодильнике, и взе на верхнюю тарелку.

Флегмовое число- это отношение количества флегмы, возвращаемое в колону к количеству отводимого дистиллята.

Материальный и тепловой баланс

Тепловой баланс

Схема работы колонны.

В среднюю часть колоны поступает подогретое сырье. В колоне происходит однократное испарение на 2 потока: Пар и жидкость. На каждой тарелке происходит контакт между пером и жидкостью – тепломасообменник. Пары обогащаются НКК (низкокипящими компонентами), а жидкость ВКК (высококипящими компонентами).Контактирование сразу осуществляется до тех пор, пока не будут получены желаемые составы продуктов: верхний дистилят, нижний остаток.

Поскольку давление в колоне постоянное, то тепломасообменник будет достигаться, если t потоков жидкости будет различная: вверху наименьшая, внизу наивысшая. Поскольку для проведения ректификации необходимо 2 потока: пар и жидкость, составляющими из одних и тех же компонентов, но с разными концентрациями, то в верхней части колоны тепло отводят, а в нижней подводят.

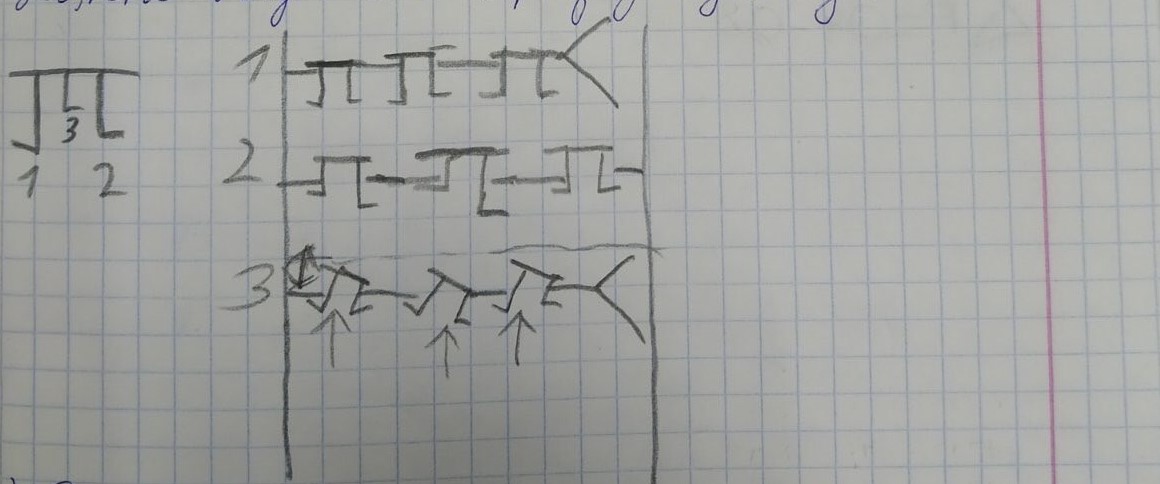

Контактные устройства (тарелки)

Линзы: Чувствительная к нагрузкам по пару и орошению. Чувствительная к количеству пара и жидкости.

2)Решетчатая провальная

3)Сетчатая – решетчатая с переливом

4)Колпачковая

5)Желобковая, 5 образная

6)Вихревая

7)Клапанная

Состоит из: 1- полотна тарелки, на полотне отверстия.

2-клапаны, вставлены в отверстия, 3-переливная юбка и бортик

Клапаны устройства имеющие три ножки. Ножки могут иметь разную длину.

Режимы работы колоны ∆Р=0-0,4

1) Запирание колоны: при маленьком количестве восходящего пара, при большом количестве подаваемой жидкости, повышение давления.

2) Нормальный режим работы: Оптимальное состояние пара и жидкости, ∆Р=0,4-0,8

3) Вынос колоны (факельный режим) Недостаточное количество жидкости, огромное количество пара, ∆Р=0,8-1