Реологические параметры бурового раствора принимаются из информации по процессу углубления скважины. В случае их отсутствия определяются лабораторным путём при подготовке к креплению скважины (см. ниже).

Реологические свойства бурового и тампонажного растворов следует определять с использованием ротационного вискозиметра. Наиболее применим для рассматриваемой задачи двенадцатискоростной прибор VG; возможный вариант – шестискоростной прибор.

Порядок измерений на приборе следующий:

1. Проба тампонажного (бурового) раствора перемешивается в вискозиметре в течение 20 мин. при 600 об/мин. и температуре, равной средней величине между динамической забойной и устьевой.

2. Устанавливается 300 об/мин.

3. Через 60 с работы вискозиметра снимается показание прибора  , град.

, град.

Снижают ступенями через 20 с обороты прибора до 3 об/мин. и измеряют показание прибора  .

.

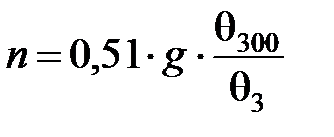

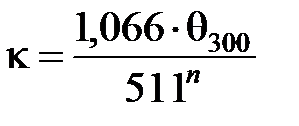

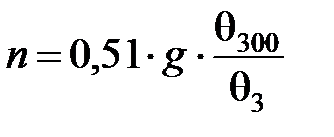

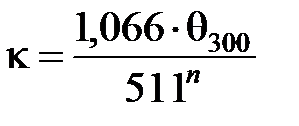

Вычисляют:

; (3)

; (3)

. (4)

. (4)

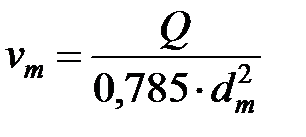

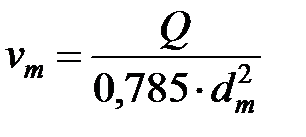

Скорость нисходящего потока в трубах определяют по формуле:

, (5)

, (5)

где Q – подача жидкости, м3/с;  – внутренний диаметр труб, м;

– внутренний диаметр труб, м;

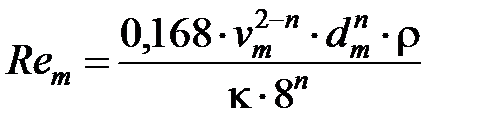

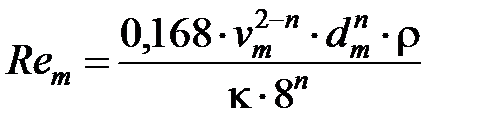

, (6)

, (6)

где  – плотность жидкости, кг/м3.

– плотность жидкости, кг/м3.

Примечание. Здесь и ниже для случаев переменных параметров по длине канала, входящих в расчётные зависимости, расчёты производить по соответствующим участкам.

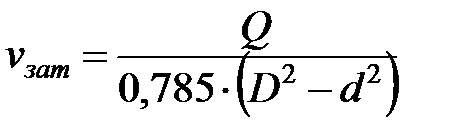

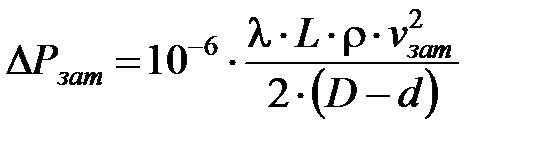

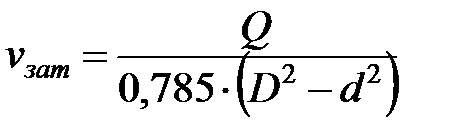

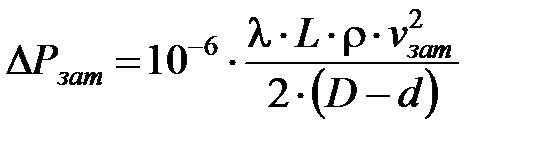

Для затрубного пространства:

, (7)

, (7)

где D, d – соответственно диаметр ствола скважины и наружный диаметр труб, м.

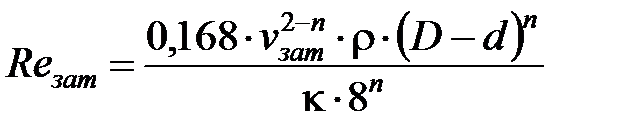

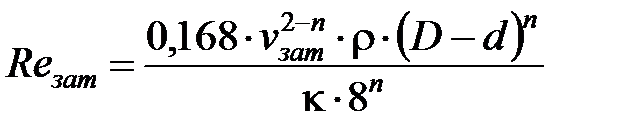

. (8)

. (8)

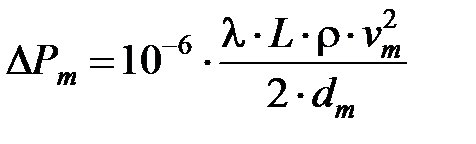

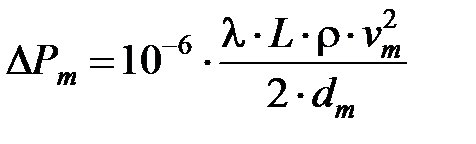

Гидравлические потери в трубах при структурном (ламинарном) режиме, МПа:

, (9)

, (9)

где  – плотность жидкости, кг/м3;

– плотность жидкости, кг/м3;

,

,

L – протяжённость канала, м.

Гидравлические потери в затрубном пространстве при структурном (ламинарном) режиме:

; (10)

; (10)

.

.

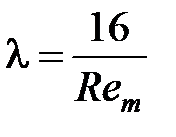

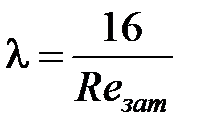

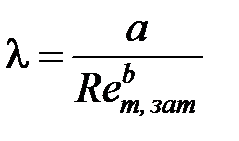

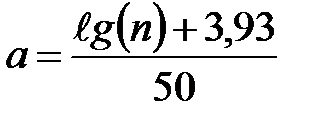

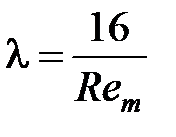

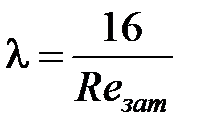

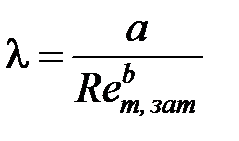

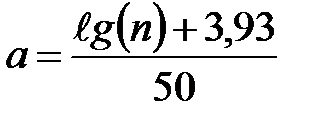

Для турбулентного режима:

, (11)

, (11)

где  ;

;  .

.

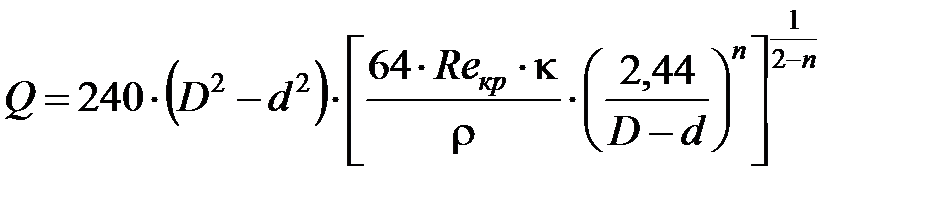

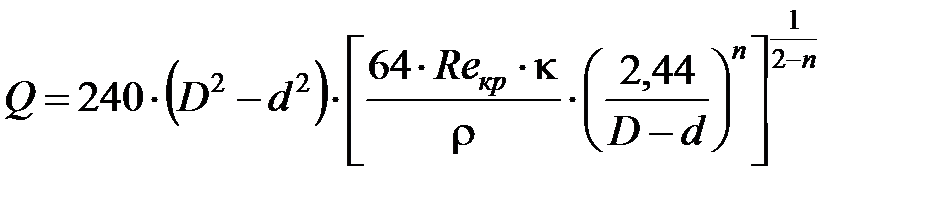

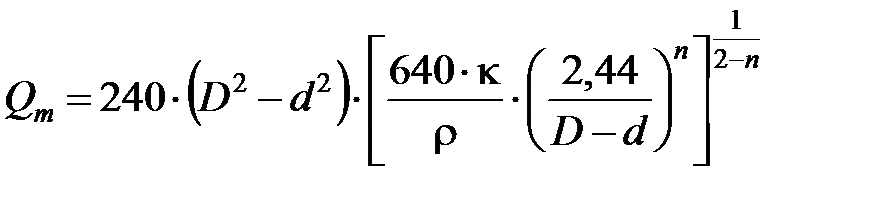

Минимальная подача для обеспечения турбулентного режима в затрубном пространстве:

. (12)

. (12)

Для пробкового режима в затрубном пространстве (при этом  )

)

. (13)

. (13)

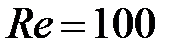

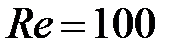

В формуле (12) величина  – критическая величина числа Рейнольдса, принимается из таблицы в зависимости от величины n:

– критическая величина числа Рейнольдса, принимается из таблицы в зависимости от величины n:

| n

|

| n

|

|

| 0,95

| 3000

| 0,45

| 3500

|

| 0,85

| 3100

| 0,35

| 3600

|

| 0,75

| 3200

| 0,25

| 3700

|

| 0,65

| 3300

| 0

| 3800

|

| 0,55

| 3400

|

|

|

Определение необходимого количества цементировочных агрегатов (ЦА) и цементно-смесительных машин (СМН)

На практике часто возникает необходимость произвести предварительный расчёт с целью определить количество ЦА и СМН для составления предварительных планов работ после окончания бурения.

На основании данных о скважине подбирают рецептуру тампонажного раствора, его количество (объём) и режим нагнетания и продавливания в затрубное пространство.

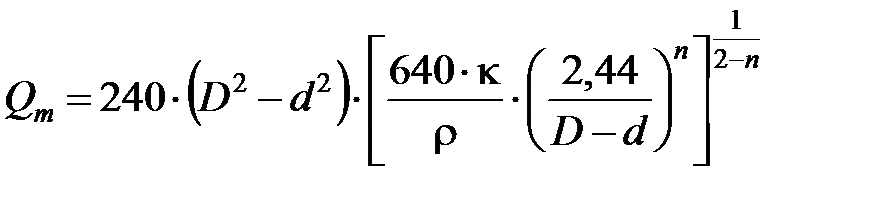

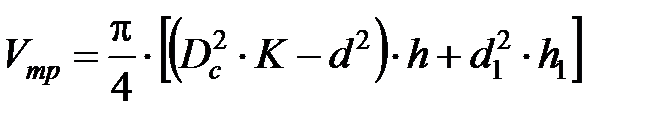

Объём тампонажного раствора (в м3) подсчитывают по формуле

,

,

где  – средний диаметр скважины в интервале цементирования, м;

– средний диаметр скважины в интервале цементирования, м;  ,

,  – соответственно наружный и внутренний диаметры обсадной колонны, м;

– соответственно наружный и внутренний диаметры обсадной колонны, м;  – коэффициент кавернозности;

– коэффициент кавернозности;  – высота подъёма тампонажного раствора с учётом объёма части цементного стакана в скважине, м;

– высота подъёма тампонажного раствора с учётом объёма части цементного стакана в скважине, м;  – высота цементного стакана, оставляемого в обсадной колонне, м.

– высота цементного стакана, оставляемого в обсадной колонне, м.

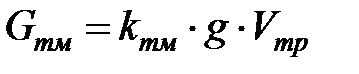

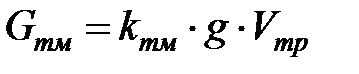

Количество сухого тампонажного материала (в т), необходимое для приготовления тампонажного раствора:

,

,

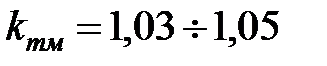

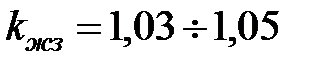

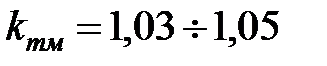

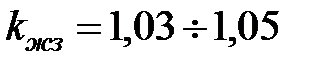

где  – коэффициент, учитывающий потери тампонажного материала при погрузочно-разгрузочных работах (

– коэффициент, учитывающий потери тампонажного материала при погрузочно-разгрузочных работах ( );

);  – объём тампонажного раствора, м3;

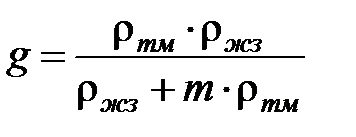

– объём тампонажного раствора, м3;  – масса сухого тампонажного материала, необходимого для приготовления 1 м3 раствора заданной плотности, тонн;

– масса сухого тампонажного материала, необходимого для приготовления 1 м3 раствора заданной плотности, тонн;

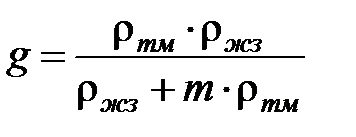

,

,

где  – плотность сухого тампонажного материала, г/см3;

– плотность сухого тампонажного материала, г/см3;  – плотность жидкости затворения, г/см3;

– плотность жидкости затворения, г/см3;  – водосмесевое отношение.

– водосмесевое отношение.

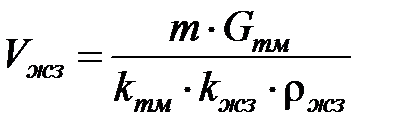

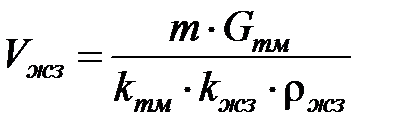

Объём жидкости затворения (в м3), необходимый для приготовления заданного объёма тампонажного раствора:

,

,

где  – коэффициент, учитывающий потери жидкости при затворении (

– коэффициент, учитывающий потери жидкости при затворении ( ).

).

Число и тип цементировочных агрегатов, необходимых для цементирования, определяют исходя из ряда условий.

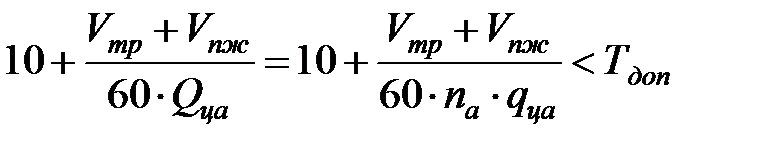

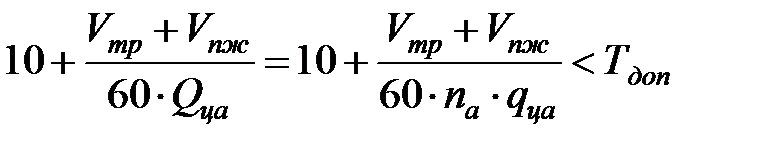

1. Агрегаты должны обеспечить нагнетание и продавливание тампонажного раствора за время, несколько меньшее, чем допускаемое, т.е. должно выполняться неравенство

,

,

где  ,

,  – соответственно объёмы тампонажного раствора и продавочной жидкости, л;

– соответственно объёмы тампонажного раствора и продавочной жидкости, л;  – суммарная подача насосов цементировочных агрегатов, л/с;

– суммарная подача насосов цементировочных агрегатов, л/с;  – подача цементировочного насоса одного агрегата при заданном давлении, л/с;

– подача цементировочного насоса одного агрегата при заданном давлении, л/с;  – необходимое число цементировочных агрегатов; 10 мин. – время на освобождение цементировочной пробки;

– необходимое число цементировочных агрегатов; 10 мин. – время на освобождение цементировочной пробки;  – время, отведённое на цементирование, мин.:

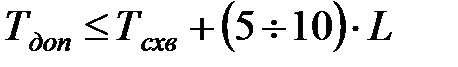

– время, отведённое на цементирование, мин.:

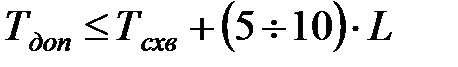

,

,

– время схватывания тампонажного раствора, мин.;

– время схватывания тампонажного раствора, мин.;  – глубина скважины, км (до 2 км запас времени, указанный в скобках, принимается равным 5 мин., при большей глубине он принимается равным 8–10 мин. на каждый километр).

– глубина скважины, км (до 2 км запас времени, указанный в скобках, принимается равным 5 мин., при большей глубине он принимается равным 8–10 мин. на каждый километр).

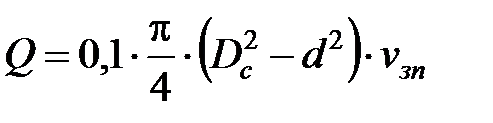

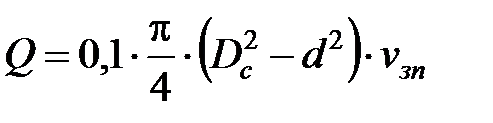

2. Суммарная подача насосов цементировочных агрегатов (в л/с) должна быть такой, чтобы тампонажный раствор двигался в затрубном пространстве с заданной скоростью, обеспечивающей возможно более полное вытеснение промывочной жидкости:

,

,

где  – заданная (максимально допустимая) скорость движения тампонажного раствора в затрубном пространстве, м/с;

– заданная (максимально допустимая) скорость движения тампонажного раствора в затрубном пространстве, м/с;  ,

,  – соответственно фактический средний диаметр скважины и наружный диаметр обсадной колонны, см.

– соответственно фактический средний диаметр скважины и наружный диаметр обсадной колонны, см.

3. Цементировочные агрегаты должны иметь суммарную мощность, обеспечивающую при заданном темпе нагнетания создание необходимого давления, позволяющего поднять тампонажный раствор на заданную высоту.

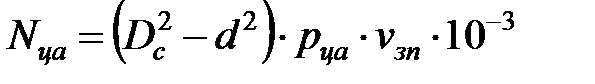

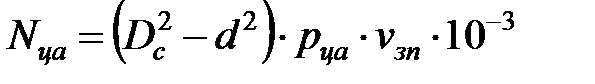

Для практических расчётов суммарную гидравлическую мощность агрегатов (в кВт) целесообразно определять по формуле:

, (14)

, (14)

где  – заданное давление в напорной линии цементировочного агрегата (Па);

– заданное давление в напорной линии цементировочного агрегата (Па);  ,

,  – соответственно диаметр скважины и колонны, м.

– соответственно диаметр скважины и колонны, м.

Необходимое число цементировочных агрегатов и цементно-смеси-тельных машин можно определить по приведённым выше зависимостям и техническим данным этого оборудования. Причём наиболее важными условиями являются проведение цементирования за отводимое на эту операцию время и обеспечение поднятия тампонажного раствора на заданную высоту.

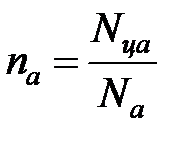

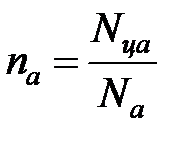

Таким образом, число цементировочных агрегатов, необходимых для цементирования, можно определить по формуле:

, (15)

, (15)

где  – гидравлическая мощность агрегата.

– гидравлическая мощность агрегата.

Приведённый выше расчёт единиц цементировочной техники, необходимой для проведения цементирования, является ориентировочным. Методически более правильно учитывать ряд тонкостей. Например, поскольку установки насосные (цементировочные агрегаты) оснащаются плунжерными либо поршневыми парами определенного размера и, как правило, в процессе эксплуатации, а тем более цементирования, не заменяются, то при определении числа агрегатов надо учитывать, что для реализации процесса цементирования потребуется несколько иное число агрегатов, чем определенное по вышеприведённой формуле.

В самом деле, при фактической гидравлической мощности установки ~ 94 кВт и в случае, когда  кВт, для цементирования потребуется

кВт, для цементирования потребуется  агрегатов. На практике в процессе цементирования участвует несколько агрегатов с максимальными размерами цилиндровых втулок (127 м) в насосах для обеспечения наибольшей подачи в процессе нагнетания тампонажного раствора, когда давление значительно ниже, чем при продавливании тампонажного раствора в затрубное пространство. Эти же агрегаты участвуют в процессе нагнетания продавочной жидкости, но только до определённого момента, предельного для данного агрегата (см. техническую характеристику агрегатов). В связи с этим при ожидаемых давлениях при продавливании порядка 30 МПа в процессе должны участвовать агрегаты с втулками диаметром 100 мм, которые при нагнетании тампонажного раствора могут обеспечить подачу не более 8 л/с.

агрегатов. На практике в процессе цементирования участвует несколько агрегатов с максимальными размерами цилиндровых втулок (127 м) в насосах для обеспечения наибольшей подачи в процессе нагнетания тампонажного раствора, когда давление значительно ниже, чем при продавливании тампонажного раствора в затрубное пространство. Эти же агрегаты участвуют в процессе нагнетания продавочной жидкости, но только до определённого момента, предельного для данного агрегата (см. техническую характеристику агрегатов). В связи с этим при ожидаемых давлениях при продавливании порядка 30 МПа в процессе должны участвовать агрегаты с втулками диаметром 100 мм, которые при нагнетании тампонажного раствора могут обеспечить подачу не более 8 л/с.

, град.

, град. .

. ; (3)

; (3) . (4)

. (4) , (5)

, (5) – внутренний диаметр труб, м;

– внутренний диаметр труб, м; , (6)

, (6) – плотность жидкости, кг/м3.

– плотность жидкости, кг/м3. , (7)

, (7) . (8)

. (8) , (9)

, (9) – плотность жидкости, кг/м3;

– плотность жидкости, кг/м3; ,

, ; (10)

; (10) .

. , (11)

, (11) ;

;  .

. . (12)

. (12) )

) . (13)

. (13) – критическая величина числа Рейнольдса, принимается из таблицы в зависимости от величины n:

– критическая величина числа Рейнольдса, принимается из таблицы в зависимости от величины n:

,

, – средний диаметр скважины в интервале цементирования, м;

– средний диаметр скважины в интервале цементирования, м;  ,

,  – соответственно наружный и внутренний диаметры обсадной колонны, м;

– соответственно наружный и внутренний диаметры обсадной колонны, м;  – коэффициент кавернозности;

– коэффициент кавернозности;  – высота подъёма тампонажного раствора с учётом объёма части цементного стакана в скважине, м;

– высота подъёма тампонажного раствора с учётом объёма части цементного стакана в скважине, м;  – высота цементного стакана, оставляемого в обсадной колонне, м.

– высота цементного стакана, оставляемого в обсадной колонне, м. ,

, – коэффициент, учитывающий потери тампонажного материала при погрузочно-разгрузочных работах (

– коэффициент, учитывающий потери тампонажного материала при погрузочно-разгрузочных работах ( );

);  – объём тампонажного раствора, м3;

– объём тампонажного раствора, м3;  – масса сухого тампонажного материала, необходимого для приготовления 1 м3 раствора заданной плотности, тонн;

– масса сухого тампонажного материала, необходимого для приготовления 1 м3 раствора заданной плотности, тонн; ,

, – плотность сухого тампонажного материала, г/см3;

– плотность сухого тампонажного материала, г/см3;  – плотность жидкости затворения, г/см3;

– плотность жидкости затворения, г/см3;  – водосмесевое отношение.

– водосмесевое отношение. ,

, – коэффициент, учитывающий потери жидкости при затворении (

– коэффициент, учитывающий потери жидкости при затворении ( ).

). ,

, ,

,  – соответственно объёмы тампонажного раствора и продавочной жидкости, л;

– соответственно объёмы тампонажного раствора и продавочной жидкости, л;  – суммарная подача насосов цементировочных агрегатов, л/с;

– суммарная подача насосов цементировочных агрегатов, л/с;  – подача цементировочного насоса одного агрегата при заданном давлении, л/с;

– подача цементировочного насоса одного агрегата при заданном давлении, л/с;  – необходимое число цементировочных агрегатов; 10 мин. – время на освобождение цементировочной пробки;

– необходимое число цементировочных агрегатов; 10 мин. – время на освобождение цементировочной пробки;  – время, отведённое на цементирование, мин.:

– время, отведённое на цементирование, мин.: ,

, – время схватывания тампонажного раствора, мин.;

– время схватывания тампонажного раствора, мин.;  – глубина скважины, км (до 2 км запас времени, указанный в скобках, принимается равным 5 мин., при большей глубине он принимается равным 8–10 мин. на каждый километр).

– глубина скважины, км (до 2 км запас времени, указанный в скобках, принимается равным 5 мин., при большей глубине он принимается равным 8–10 мин. на каждый километр). ,

, – заданная (максимально допустимая) скорость движения тампонажного раствора в затрубном пространстве, м/с;

– заданная (максимально допустимая) скорость движения тампонажного раствора в затрубном пространстве, м/с;  ,

,  – соответственно фактический средний диаметр скважины и наружный диаметр обсадной колонны, см.

– соответственно фактический средний диаметр скважины и наружный диаметр обсадной колонны, см. , (14)

, (14) – заданное давление в напорной линии цементировочного агрегата (Па);

– заданное давление в напорной линии цементировочного агрегата (Па);  ,

,  – соответственно диаметр скважины и колонны, м.

– соответственно диаметр скважины и колонны, м. , (15)

, (15) – гидравлическая мощность агрегата.

– гидравлическая мощность агрегата. кВт, для цементирования потребуется

кВт, для цементирования потребуется  агрегатов. На практике в процессе цементирования участвует несколько агрегатов с максимальными размерами цилиндровых втулок (127 м) в насосах для обеспечения наибольшей подачи в процессе нагнетания тампонажного раствора, когда давление значительно ниже, чем при продавливании тампонажного раствора в затрубное пространство. Эти же агрегаты участвуют в процессе нагнетания продавочной жидкости, но только до определённого момента, предельного для данного агрегата (см. техническую характеристику агрегатов). В связи с этим при ожидаемых давлениях при продавливании порядка 30 МПа в процессе должны участвовать агрегаты с втулками диаметром 100 мм, которые при нагнетании тампонажного раствора могут обеспечить подачу не более 8 л/с.

агрегатов. На практике в процессе цементирования участвует несколько агрегатов с максимальными размерами цилиндровых втулок (127 м) в насосах для обеспечения наибольшей подачи в процессе нагнетания тампонажного раствора, когда давление значительно ниже, чем при продавливании тампонажного раствора в затрубное пространство. Эти же агрегаты участвуют в процессе нагнетания продавочной жидкости, но только до определённого момента, предельного для данного агрегата (см. техническую характеристику агрегатов). В связи с этим при ожидаемых давлениях при продавливании порядка 30 МПа в процессе должны участвовать агрегаты с втулками диаметром 100 мм, которые при нагнетании тампонажного раствора могут обеспечить подачу не более 8 л/с.