ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

по дисциплине: «Техника и технология строительства скважин»

на тему: «Расчет цементирования обсадной колонны»

Выполнил студент группы: 18-ЗНМ-НД-3 Пинчук Антон Вячеславович

Ф.И.О.

Допущен к защите______________________________________

Руководитель проекта _____________/_________________/Долгов С.В./

(подпись, дата)

Защищен___________________ Оценка____________________

(дата)

Краснодар

2020

ФГБОУ ВО «Кубанский государственный технологический университет»

(ФГБОУ ВО «КубГТУ»)

Институт нефти, газа и энергетики

Кафедра нефтегазового дела им.проф. Г.Т.Вартумяна

Направление 21.04.01 Нефтегазовое дело

Профиль: «Бурение нефтяных и газовых скважин в осложненных горно-геологических условиях»

УТВЕРЖДАЮ

Зав. кафедрой НГД

Д.Г. Антониади

__________________

(подпись, дата)

ЗАДАНИЕ

на курсовое проектирование

студента Пинчук Антона Вячеславовича

Тема работы: «Расчет цементирования обсадной колонны»

Объем работы:

а) пояснительная записка 38 стр.

Рекомендуемая литература:

1) Техника и технология строительства скважин: Метод. указания по выполнению курсового проекта по дисциплине «Техника и технология бурения нефтяных и газовых скважин» для студентов направления «Нефтегазовое дело» / Сост.: С.В. Долгов; Рецезенты: А.Т. Кошелев, доктор технических наук, профессор, профессор кафедры нефтегазового промысла КубГТУ; А.Е. Нижник, доктор технических наук, с.н.с.,заведующий лабораторией технических средств и технологической оснастки ОАО «НПО «Бурение»

Срок выполнения с _____________ г. по ___________ г.

Срок защиты с __________________ г.

Дата выдачи задания ________________ г.

Дата сдачи проекта на кафедру ______________ г.

Руководитель проекта ________________________/С.В. Долгов/

Задание принял студент ______________________/А.В. Пинчук/

(подпись, дата, расшифровка подписи)

Реферат

Курсовой проект: 37 с., 3 рис., 2 табл., 3 источника.

СКВАЖИНА, ОБСАДНЫЕ ТРУБЫ, КОНСТРУКЦИЯ СКВАЖИНЫ НАПРАВЛЕНИЕ, БАШМАК, БУФЕРНАЯ ЖИДКОСТЬ, ЦЕМЕНТИРОВОЧНЫЙ РАСТВОР, ТАМПОНАЖНЫЙ РАСТВОР, КРЕПЛЕНИЕ СКВАЖИНЫ, ЦЕМЕНТИРОВОВЧНЫЙ НАСОС, ПРОТИВОДАВЛЕНИЕ

В настоящем курсовом проекте приводится теоретическая и расчетная часть на тему «Расчет цементирования обсадной колонны», определяется тампонажный цемент, тампонажный раствор, буферная жидкость, способ цементирования, технические средства для цементирования скважины, выполняется расчёт количества необходимых тампонажных материалов, буферной и продавочной жидкостей, режимы работы цементировочного оборудования и продолжительность цементирования.

| «Расчет цементирования обсадной колонны»

|

Введение

Одноступенчатое цементирование скважин - цементирование, при котором цементный (тампонажный) раствор поднимается до проектной высоты в один приём.

Цементирование по одноступенчатому способу осуществляется в тех случаях, когда скважина не имеет осложнений, отсутствуют горизонты склонные к поглощениям из-за превышения гидростатического давления над давлением начала поглощения.

После спуска в скважину обсадной колонны на верхней муфте устанавливают промывочный переводник, обвязывают его с насосами буровой установки и приступают к промывке скважины. Если промывку скважины предполагается проводить не более 30 минут, то допускается установка цементировочной головки вместо промывочного переводника.

Во время промывки скважины, а иногда и до этого, бригада по цементированию проводит подготовку к цементировочным работам. Загружают цементосмесительные машины, обвязывают цементировочные агрегаты, заготавливают продавочную жидкость и жидкость для затворения цемента.

Процесс цементирования обсадной колонны производится по специальному плану работ, в котором указаны расчетные параметры по необходимому объему тампонажного раствора, объемам и составам буферных жидкостей, а также объему продавки. В данном плане учитывается потребное количество техники, материалов и схема расстановки тампонажного флота.

Содержание

Введение………….……………………..……………………………… 4

1. Теоретическая часть...……………………….……….…………..….......6

1. Расчётная схема процесса цементирования…………….…..….….6

2. Реологические параметры и характеристики бурового и тампонажно-го растворов…………….……….…..…..........................................7

3. Определение необходимого количества цементировочных агрегатов (ЦА) и цементно-смесительных машин (СМН)................................10

4. Расчёт одноступенчатого цементирования колонны…………….13

2. Расчетная часть.………………………………………………………..20

1. Расчёт одноступенчатого цементирования колонны……..………20

Заключение………………………..……………………………… ……...37

Список использованных источников …………………………………...38

Теоретическая часть

Определение необходимого количества цементировочных агрегатов (ЦА) и цементно-смесительных машин (СМН)

На практике часто возникает необходимость произвести предварительный расчёт с целью определить количество ЦА и СМН для составления предварительных планов работ после окончания бурения.

На основании данных о скважине подбирают рецептуру тампонажного раствора, его количество (объём) и режим нагнетания и продавливания в затрубное пространство.

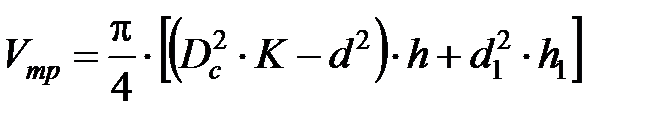

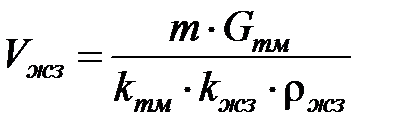

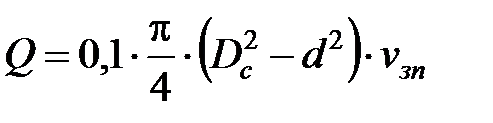

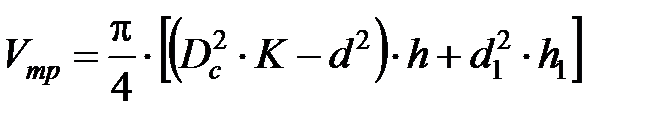

Объём тампонажного раствора (в м3) подсчитывают по формуле

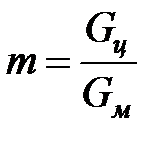

,

,

где  – средний диаметр скважины в интервале цементирования, м;

– средний диаметр скважины в интервале цементирования, м;  ,

,  – соответственно наружный и внутренний диаметры обсадной колонны, м;

– соответственно наружный и внутренний диаметры обсадной колонны, м;  – коэффициент кавернозности;

– коэффициент кавернозности;  – высота подъёма тампонажного раствора с учётом объёма части цементного стакана в скважине, м;

– высота подъёма тампонажного раствора с учётом объёма части цементного стакана в скважине, м;  – высота цементного стакана, оставляемого в обсадной колонне, м.

– высота цементного стакана, оставляемого в обсадной колонне, м.

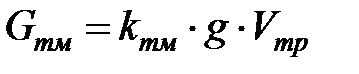

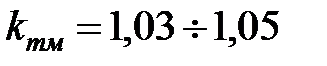

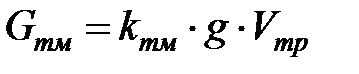

Количество сухого тампонажного материала (в т), необходимое для приготовления тампонажного раствора:

,

,

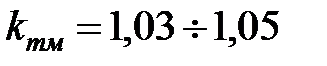

где  – коэффициент, учитывающий потери тампонажного материала при погрузочно-разгрузочных работах (

– коэффициент, учитывающий потери тампонажного материала при погрузочно-разгрузочных работах ( );

);  – объём тампонажного раствора, м3;

– объём тампонажного раствора, м3;  – масса сухого тампонажного материала, необходимого для приготовления 1 м3 раствора заданной плотности, тонн;

– масса сухого тампонажного материала, необходимого для приготовления 1 м3 раствора заданной плотности, тонн;

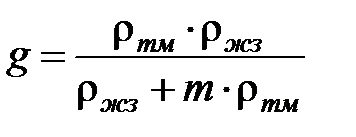

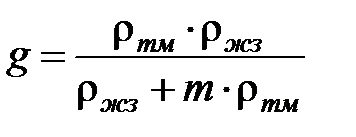

,

,

где  – плотность сухого тампонажного материала, г/см3;

– плотность сухого тампонажного материала, г/см3;  – плотность жидкости затворения, г/см3;

– плотность жидкости затворения, г/см3;  – водосмесевое отношение.

– водосмесевое отношение.

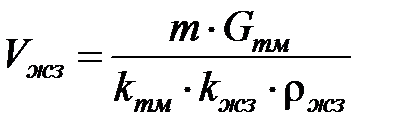

Объём жидкости затворения (в м3), необходимый для приготовления заданного объёма тампонажного раствора:

,

,

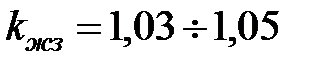

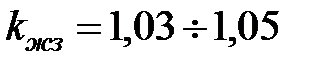

где  – коэффициент, учитывающий потери жидкости при затворении (

– коэффициент, учитывающий потери жидкости при затворении ( ).

).

Число и тип цементировочных агрегатов, необходимых для цементирования, определяют исходя из ряда условий.

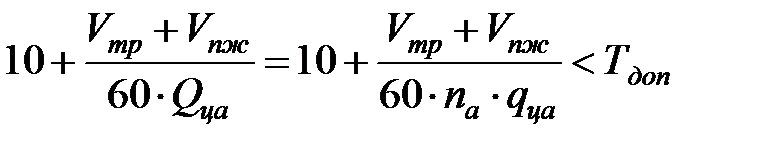

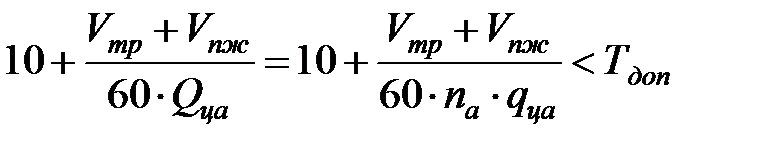

1. Агрегаты должны обеспечить нагнетание и продавливание тампонажного раствора за время, несколько меньшее, чем допускаемое, т.е. должно выполняться неравенство

,

,

где  ,

,  – соответственно объёмы тампонажного раствора и продавочной жидкости, л;

– соответственно объёмы тампонажного раствора и продавочной жидкости, л;  – суммарная подача насосов цементировочных агрегатов, л/с;

– суммарная подача насосов цементировочных агрегатов, л/с;  – подача цементировочного насоса одного агрегата при заданном давлении, л/с;

– подача цементировочного насоса одного агрегата при заданном давлении, л/с;  – необходимое число цементировочных агрегатов; 10 мин. – время на освобождение цементировочной пробки;

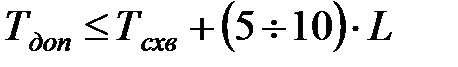

– необходимое число цементировочных агрегатов; 10 мин. – время на освобождение цементировочной пробки;  – время, отведённое на цементирование, мин.:

– время, отведённое на цементирование, мин.:

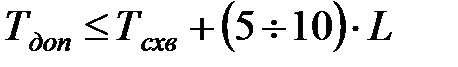

,

,

– время схватывания тампонажного раствора, мин.;

– время схватывания тампонажного раствора, мин.;  – глубина скважины, км (до 2 км запас времени, указанный в скобках, принимается равным 5 мин., при большей глубине он принимается равным 8–10 мин. на каждый километр).

– глубина скважины, км (до 2 км запас времени, указанный в скобках, принимается равным 5 мин., при большей глубине он принимается равным 8–10 мин. на каждый километр).

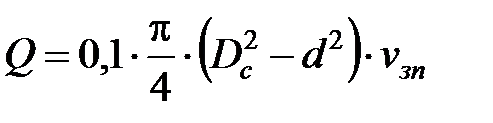

2. Суммарная подача насосов цементировочных агрегатов (в л/с) должна быть такой, чтобы тампонажный раствор двигался в затрубном пространстве с заданной скоростью, обеспечивающей возможно более полное вытеснение промывочной жидкости:

,

,

где  – заданная (максимально допустимая) скорость движения тампонажного раствора в затрубном пространстве, м/с;

– заданная (максимально допустимая) скорость движения тампонажного раствора в затрубном пространстве, м/с;  ,

,  – соответственно фактический средний диаметр скважины и наружный диаметр обсадной колонны, см.

– соответственно фактический средний диаметр скважины и наружный диаметр обсадной колонны, см.

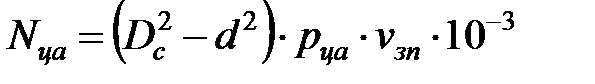

3. Цементировочные агрегаты должны иметь суммарную мощность, обеспечивающую при заданном темпе нагнетания создание необходимого давления, позволяющего поднять тампонажный раствор на заданную высоту.

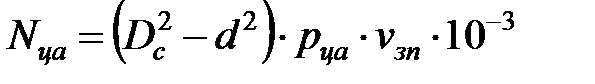

Для практических расчётов суммарную гидравлическую мощность агрегатов (в кВт) целесообразно определять по формуле:

, (14)

, (14)

где  – заданное давление в напорной линии цементировочного агрегата (Па);

– заданное давление в напорной линии цементировочного агрегата (Па);  ,

,  – соответственно диаметр скважины и колонны, м.

– соответственно диаметр скважины и колонны, м.

Необходимое число цементировочных агрегатов и цементно-смеси-тельных машин можно определить по приведённым выше зависимостям и техническим данным этого оборудования. Причём наиболее важными условиями являются проведение цементирования за отводимое на эту операцию время и обеспечение поднятия тампонажного раствора на заданную высоту.

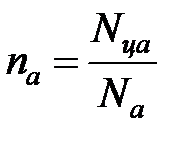

Таким образом, число цементировочных агрегатов, необходимых для цементирования, можно определить по формуле:

, (15)

, (15)

где  – гидравлическая мощность агрегата.

– гидравлическая мощность агрегата.

Приведённый выше расчёт единиц цементировочной техники, необходимой для проведения цементирования, является ориентировочным. Методически более правильно учитывать ряд тонкостей. Например, поскольку установки насосные (цементировочные агрегаты) оснащаются плунжерными либо поршневыми парами определенного размера и, как правило, в процессе эксплуатации, а тем более цементирования, не заменяются, то при определении числа агрегатов надо учитывать, что для реализации процесса цементирования потребуется несколько иное число агрегатов, чем определенное по вышеприведённой формуле.

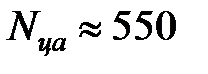

В самом деле, при фактической гидравлической мощности установки ~ 94 кВт и в случае, когда  кВт, для цементирования потребуется

кВт, для цементирования потребуется  агрегатов. На практике в процессе цементирования участвует несколько агрегатов с максимальными размерами цилиндровых втулок (127 м) в насосах для обеспечения наибольшей подачи в процессе нагнетания тампонажного раствора, когда давление значительно ниже, чем при продавливании тампонажного раствора в затрубное пространство. Эти же агрегаты участвуют в процессе нагнетания продавочной жидкости, но только до определённого момента, предельного для данного агрегата (см. техническую характеристику агрегатов). В связи с этим при ожидаемых давлениях при продавливании порядка 30 МПа в процессе должны участвовать агрегаты с втулками диаметром 100 мм, которые при нагнетании тампонажного раствора могут обеспечить подачу не более 8 л/с.

агрегатов. На практике в процессе цементирования участвует несколько агрегатов с максимальными размерами цилиндровых втулок (127 м) в насосах для обеспечения наибольшей подачи в процессе нагнетания тампонажного раствора, когда давление значительно ниже, чем при продавливании тампонажного раствора в затрубное пространство. Эти же агрегаты участвуют в процессе нагнетания продавочной жидкости, но только до определённого момента, предельного для данного агрегата (см. техническую характеристику агрегатов). В связи с этим при ожидаемых давлениях при продавливании порядка 30 МПа в процессе должны участвовать агрегаты с втулками диаметром 100 мм, которые при нагнетании тампонажного раствора могут обеспечить подачу не более 8 л/с.

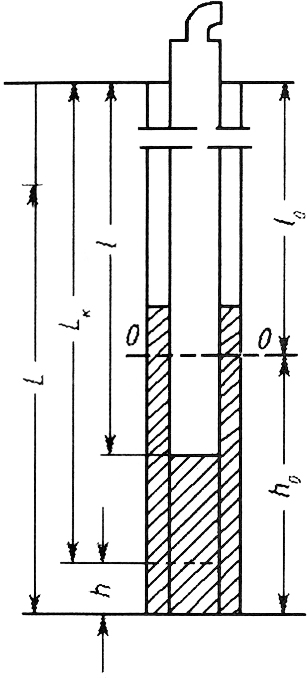

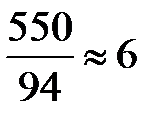

Рисунок 1 – Схема положения уровней в колонне и в скважине

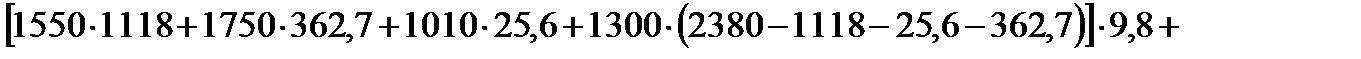

В момент выравнивания уровней цементного раствора в скважине давление на головке колонны, которое должен преодолеть насос цементировочного агрегата, будет равно:

а) при одинаковой плотности бурового раствора  в колонне и

в колонне и  за колонной (т.е.

за колонной (т.е.  ) ~ давлению на преодоление гидравлических сопротивлений, т.е.

) ~ давлению на преодоление гидравлических сопротивлений, т.е.  , которое определяется заранее;

, которое определяется заранее;

б) при неодинаковой плотности бурового раствора (т.е.  ) – некоторому давлению

) – некоторому давлению  :

:

. (16)

. (16)

При дальнейшей закачке бурового раствора в колонну высота столба его в колонне будет увеличиваться, цементного раствора – уменьшаться, а в кольцевом пространстве – возрастать. Давление на головке колонны будет возрастать за счёт создания разности высот столбов цементного и бурового растворов в колонне и кольцевом пространстве. Давление на головке колонны будет увеличиваться пропорционально снижению уровня цементного раствора в колонне (при условии постоянного внутреннего диаметра колонны и постоянного диаметра скважины), т.е. пропорционально повышению столба бурового раствора над верхней пробкой.

Рисунок 2 – Схема промежуточного положения уровней

Исходя из этого, можно составить уравнение для любого промежуточного момента цементирования (рис. 2).

При увеличении высоты столба бурового раствора в колонне от  до

до  давление на головке колонны возрастает от

давление на головке колонны возрастает от  до

до  , т.е.

, т.е.

(17)

(17)

или

. (18)

. (18)

Из этого уравнения может быть определено значение  при заданном

при заданном  :

:

при

при  (19)

(19)

или

при

при  . (20)

. (20)

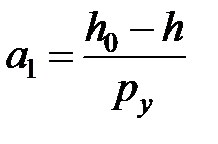

В формулах  – коэффициент пропорциональности, показывающий, на сколько метров должен увеличиваться столб бурового раствора над верхней пробкой, чтобы давление на головке колонны возросло на 0,1 МПа. Значение коэффициента

– коэффициент пропорциональности, показывающий, на сколько метров должен увеличиваться столб бурового раствора над верхней пробкой, чтобы давление на головке колонны возросло на 0,1 МПа. Значение коэффициента  может быть определено при использовании конечных значений

может быть определено при использовании конечных значений  и

и  , исходя из следующих рассуждений: при увеличении столба бурового раствора в колонне от

, исходя из следующих рассуждений: при увеличении столба бурового раствора в колонне от  до

до  (конец цементирования) давление на головке колонны возрастёт от

(конец цементирования) давление на головке колонны возрастёт от  до

до  . Подставив в уравнение (19)

. Подставив в уравнение (19)  вместо

вместо  и

и  вместо

вместо  и решив уравнение относительно

и решив уравнение относительно  , получим

, получим

. (21)

. (21)

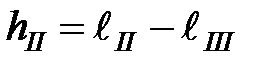

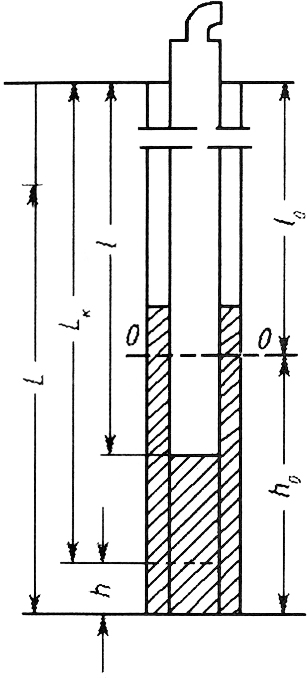

Рисунок 3 – Схема положения уровней в конце цементирования

Исходя из равенства столбов цементного и бурового растворов (рис. 3), заменяем разность столбов бурового раствора разностью столбов цементного раствора:

, (22)

, (22)

где h – высота цементного стакана, оставляемого в колонне.

После подстановки получаем уравнение для нахождения

(23)

(23)

(это при условии  ).

).

Для случая, когда  (

( ), величину

), величину  находят следующим образом. Из уравнения

находят следующим образом. Из уравнения  получаем, что

получаем, что  . После чего уравнение (23) примет вид

. После чего уравнение (23) примет вид

. (24)

. (24)

Подставляя в уравнения (19) и (20) значения  ,

,  ,

,  ,

,  максимального давления, допускаемого при работе на IV, III, II и I скоростях агрегата, определяем высоты столбов бурового раствора над верхней пробкой, при которых агрегат должен быть переключён на следующую (меньшую) скорость:

максимального давления, допускаемого при работе на IV, III, II и I скоростях агрегата, определяем высоты столбов бурового раствора над верхней пробкой, при которых агрегат должен быть переключён на следующую (меньшую) скорость:

. (25)

. (25)

Для упрощения расчёта можно вместо  ,

,  ,

,  определять сразу

определять сразу  ,

,  ,

,  – величину столбов бурового раствора, закачиваемого на III, II, I скоростях агрегата. Исходя из уравнений

– величину столбов бурового раствора, закачиваемого на III, II, I скоростях агрегата. Исходя из уравнений

;

;  ;

;

после подстановки и приведения находим

. (26)

. (26)

В общем виде по этой методике даётся ниже расчёт цементирования скважины.

1. Объём цементного раствора, подлежащего закачке в скважину (м3), находим по формуле

, (27)

, (27)

где  – коэффициент, учитывающий увеличение объёма скважины за счёт образования каверн, трещин и пр. (величина его колеблется в пределах 1,05–1,3);

– коэффициент, учитывающий увеличение объёма скважины за счёт образования каверн, трещин и пр. (величина его колеблется в пределах 1,05–1,3);  ,

,  ,

,  – соответственно диаметр долота, наружный и внутренний диаметры колонны, м;

– соответственно диаметр долота, наружный и внутренний диаметры колонны, м;  – высота подъёма цементного раствора за колонной, м; h – высота цементного стакана, м.

– высота подъёма цементного раствора за колонной, м; h – высота цементного стакана, м.

2. Потребное количество сухого цемента (кг):

, (28)

, (28)

где W – водоцементное отношение.

3. Потребное количество воды для затворения цемента:

,

,

где  – потребный объём воды, м3.

– потребный объём воды, м3.

4. Объём продавочной жидкости (м3):

,

,

где  – площадь внутреннего сечения колонны, м2;

– площадь внутреннего сечения колонны, м2;  – длина колонны, м.

– длина колонны, м.

5. Давление на головке колонны в конце цементирования (перед схождением пробок).

Величина давления, которую должен преодолеть насос цементировочного агрегата, состоит из двух величин:

,

,

где  – давление, затрачиваемое на преодоление гидравлических сопротивлений;

– давление, затрачиваемое на преодоление гидравлических сопротивлений;  – давление, затрачиваемое на преодоление разности удельных весов и столбов глинистого и цементного растворов в колонне и затрубном пространстве.

– давление, затрачиваемое на преодоление разности удельных весов и столбов глинистого и цементного растворов в колонне и затрубном пространстве.

Так как движутся две жидкости – цементный и буровой растворы (в колонне и за колонной), то обычные формулы трубной гидравлики неприменимы. Для определения этой величины пользуются эмпирическими формулами.

При работе одного или двух цементировочных агрегатов

(МПа),

(МПа),

при работе трёх и более агрегатов

(МПа).

(МПа).

Величину  (МПа) находим, пользуясь рис. 3:

(МПа) находим, пользуясь рис. 3:

,

,

(при  ).

).

Если  , то второй член равен нулю, т.е.

, то второй член равен нулю, т.е.

.

.

6.По величине  выбирают цементировочный агрегат.

выбирают цементировочный агрегат.

7. Количество жидкости, закачиваемой на различных скоростях агрегата:

а) для многих случаев (при  ) весь цементный раствор может быть закачан на IV скорости цементировочного агрегата; если

) весь цементный раствор может быть закачан на IV скорости цементировочного агрегата; если  , то столб цементного раствора, который должен быть закачан на III скорости до переключения агрегата на IV скорость, может быть определён по формуле

, то столб цементного раствора, который должен быть закачан на III скорости до переключения агрегата на IV скорость, может быть определён по формуле

;

;

б) высоты столбов бурового раствора, которые могут быть обеспечены при работе агрегата на различных скоростях:

;

;  ;

;  ;

;

;

;  и т.д.;

и т.д.;

в) количество жидкости, закачиваемой на различных скоростях агрегата, равно

и т.д.

и т.д.

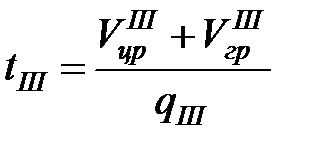

8. Время цементирования при условии работы одного цементировочного агрегата:

,

,

где  ,

,  ,

,  ,

,  – время работы агрегата на соответствующей скорости;

– время работы агрегата на соответствующей скорости;  – время на отвинчивание стопорных болтов цементировочной головки для закладывания или освобождения пробок;

– время на отвинчивание стопорных болтов цементировочной головки для закладывания или освобождения пробок;

;

;  ;

;  ;

;  ,

,

где  ,

,  ,

,  ,

,  – производительность агрегата на соответствующей скорости.

– производительность агрегата на соответствующей скорости.

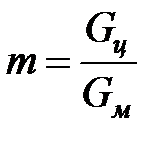

9. Потребное количество цементосмесительных машин:

а) по грузоподъёмности:

,

,

где  – ёмкость бункера одной цементосмесительной машины, тонн;

– ёмкость бункера одной цементосмесительной машины, тонн;

б) по производительности:

,

,

где  – суммарная производительность всех агрегатов при работе на высшей скорости;

– суммарная производительность всех агрегатов при работе на высшей скорости;  – максимальная производительность одной цементо-смесительной машины.

– максимальная производительность одной цементо-смесительной машины.

Количество цементосмесительных машин так же, как и количество агрегатов, принимается большее из полученных при двух подсчётах.

Расчетная часть

Таблица 1 – Выбор диаметра втулок насосов 3ЦА-400

| Частота вращения

вала двигателя,

об/мин.

| Включённая

передача

| Диаметр втулок в насосе агрегата 3ЦА-400, мм

|

| 110

| 125

| 140

| 110

| 125

| 140

|

| подача*, л/с

| давление, МПа

|

| 1600

| 1

| 6,6

| 8,8

| 11,2

| 40**

| 30**

| 23,5**

|

| 2

| 9,5

| 12,6

| 16,1

| 27,5

| 21

| 16,2

|

| 3

| 14,1

| 18,6

| 23,8

| 18,5

| 14

| 11

|

| 4

| 19,5

| 25,8

| 33

| 13,5

| 10

| 8

|

| * При коэффициенте подачи 0,9.

** Допустима кратковременная работа.

|

9. Продолжительность приготовления и закачки облегчённого раствора в колонну:

мин.

мин.

10. Производительность одной смесительной машины 1АС-20 при приготовлении раствора с плотностью 1750 кг/м3 при относительном водосодержании 0,43 из тампонажного портландцемента можно принять 12 л/с. Если в работу параллельно включить две машины и приготовляемый раствор сразу же закачивать в скважину, то скорости течения будут в обсадной колонне 0,35 м/с, в нижнем участке кольцевого пространства 0,65 м/с, а в верхнем – 0,53 м/с. Режим течения всюду будет ламинарным.

11. Рассчитаем вариант закачки в обсадную колонну необлегчённого тампонажного раствора при условии ламинарного течения всех жидкостей в заколонном пространстве (первый вариант).

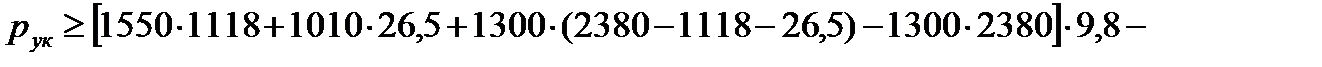

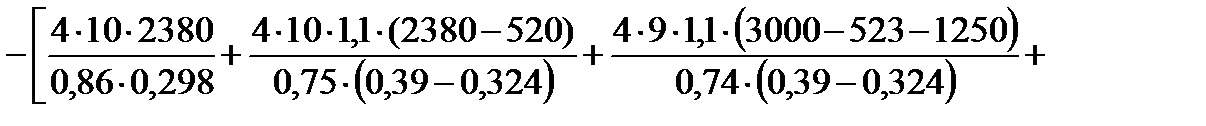

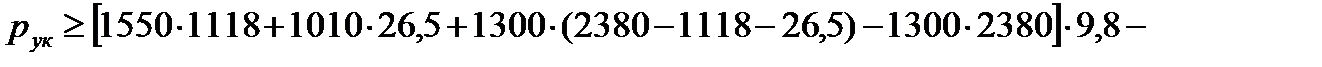

Противодавление в кольцевом пространстве у устья для предотвращения возникновения вакуума в цементировочной головке в момент начала закачки необлегчённого раствора, с учётом соотношений

МПа,

МПа,

а в момент окончания закачки

МПа

МПа

Проверим, будет ли выполняться условие в момент окончания закачки тампонажного раствора в колонну в случае поддержания давления  МПа.

МПа.

На глубине  м

м

МПа

МПа

32,6

32,6  МПа.

МПа.

На глубине  м

м

= 37,8 МПа  МПа.

МПа.

Следовательно, разрыв породы не должен произойти и поддержание противодавления 3,2 МПа при закачке необлегчённого тампонажного раствора допустимо.

Давление в цементировочной головке при закачке необлегчённого раствора не превысит  МПа; поэтому для закачки раствора в колонну можно использовать поршневые насосы с втулками диаметром 115 мм двух агрегатов ЦА-320М (табл. 4).

МПа; поэтому для закачки раствора в колонну можно использовать поршневые насосы с втулками диаметром 115 мм двух агрегатов ЦА-320М (табл. 4).

Таблица 2 – Подача ЦА-320

| Частота

вращения

вала двигателя,

об/мин.

| Включённая

передача

| Диаметр втулок в насосе агрегата ЦА-320 М, мм

|

| 100

| 115

| 127

| 100

| 115

| 127

|

| подача*, л/с

| давление, МПа

|

| 1700

| 2

| 3,0

| 4,1

| 5,1

| 30,5**

| 22,5**

| 18,5**

|

| 3

| 5,8

| 7,9

| 9,8

| 15,9

| 11,7

| 9,5

|

| 4

| 9,0

| 12,2

| 15,1

| 10,2

| 7,6

| 6,1

|

| 5

| 13,5

| 18,3

| 23,0

| 6,9

| 5,0

| 4,0

|

| 1600

| 2

| 2,9

| 4,0

| 4,9

| 32,0**

| 23,0**

| 18,5**

|

| 3

| 5,2

| 7,0

| 8,7

| 18,0

| 13,4

| 10,7

|

| 4

| 7,9

| 10,7

| 13,3

| 11,7

| 8,7

| 7,0

|

| 5

| 11,9

| 16,1

| 20,0

| 7,8

| 5,8

| 4,7

|

| * При коэффициенте подачи 0,9.

** Допустима кратковременная работа.

|

Рассчитаем режим работы смесительных машин 1АС-20 при приготовлении необлегчённого раствора. В бункер каждой машины следует загрузить по 11,25 тонн сухого цемента.

Объёмная скорость подачи сухого цемента в гидросмеситель [см. формулу (65)]

л/с.

л/с.

Объёмная скорость подачи воды

л/с.

л/с.

Диаметр штуцера в гидросмесителе

мм;

мм;

при этом скорость струи на выходе из штуцера будет 50 м/с.

Продолжительность приготовления и закачки необлегчённого тампонажного раствора в колонну

мин.

мин.

12. Рассчитаем второй вариант закачки необлегчённого раствора в обсадную колонну, при котором режим течения всех жидкостей в нижнем участке заколонного пространства будет турбулентным, что может способствовать лучшему вытеснению промывочной жидкости из этого участка.

Примем скорость течения в нижнем участке  м/с, тогда скорость в верхнем участке будет 1,94 м/с, а в колонне – 4,5 м/с.

м/с, тогда скорость в верхнем участке будет 1,94 м/с, а в колонне – 4,5 м/с.

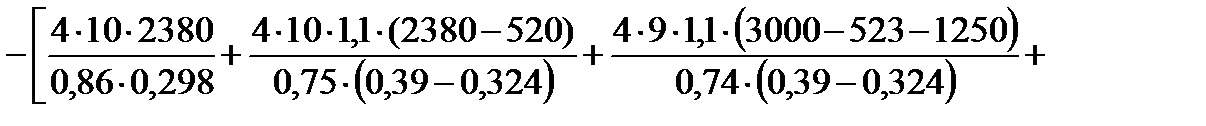

Необходимое противодавление в кольцевом пространстве у устья в момент окончания закачки необлегчённого раствора в колонну

-1300*2380*9,81

МПа

МПа

Проверим, будет ли соблюдаться условие противодавления при окончании закачки раствора в колонну в случае поддержания противодавления 1,35 МПа.

На глубине  м

м

МПа < 42,8 МПа.

МПа < 42,8 МПа.

На глубине  м

м

МПа <29,9 МПа.

МПа <29,9 МПа.

Следовательно, условия предотвращения поглощений выполняются.

Для поддержания в нижнем интервале кольцевого пространства скорости  м/с

м/с

За это время четыре смесительные машины 1АС-20 с суммарной производительностью 48 л/с успеют приготовить раствора

м3.

м3.

Следовательно, для реализации закачки цемента необходимо ещё до начала закачки необлегчённого раствора приготовить в осреднительную ёмкость не менее

13. Найдём высоту, на которую можно поднять облегчённый тампонажный раствор при турбулентном течении в кольцевом пространстве (скорость в верхнем участке 2,4 м/с)  .

.

При глубине слабого пласта  м

м

.

.

Отсюда  м.

м.

При глубине слабого пласта  м

м

Отсюда  м.

м.

Найдём высоту столба облегчённого раствора в кольцевом пространстве в момент завершения полного вытеснения его из обсадной колонны

м.

м.

Поскольку наименьшее значение  м

м  , при турбулентном режиме в заколонное пространство можно вытеснить в

, при турбулентном режиме в заколонное пространство можно вытеснить в

,

, – средний диаметр скважины в интервале цементирования, м;

– средний диаметр скважины в интервале цементирования, м;  ,

,  – соответственно наружный и внутренний диаметры обсадной колонны, м;

– соответственно наружный и внутренний диаметры обсадной колонны, м;  – коэффициент кавернозности;

– коэффициент кавернозности;  – высота подъёма тампонажного раствора с учётом объёма части цементного стакана в скважине, м;

– высота подъёма тампонажного раствора с учётом объёма части цементного стакана в скважине, м;  – высота цементного стакана, оставляемого в обсадной колонне, м.

– высота цементного стакана, оставляемого в обсадной колонне, м. ,

, – коэффициент, учитывающий потери тампонажного материала при погрузочно-разгрузочных работах (

– коэффициент, учитывающий потери тампонажного материала при погрузочно-разгрузочных работах ( );

);  – объём тампонажного раствора, м3;

– объём тампонажного раствора, м3;  – масса сухого тампонажного материала, необходимого для приготовления 1 м3 раствора заданной плотности, тонн;

– масса сухого тампонажного материала, необходимого для приготовления 1 м3 раствора заданной плотности, тонн; ,

, – плотность сухого тампонажного материала, г/см3;

– плотность сухого тампонажного материала, г/см3;  – плотность жидкости затворения, г/см3;

– плотность жидкости затворения, г/см3;  – водосмесевое отношение.

– водосмесевое отношение. ,

, – коэффициент, учитывающий потери жидкости при затворении (

– коэффициент, учитывающий потери жидкости при затворении ( ).

). ,

, ,

,  – соответственно объёмы тампонажного раствора и продавочной жидкости, л;

– соответственно объёмы тампонажного раствора и продавочной жидкости, л;  – суммарная подача насосов цементировочных агрегатов, л/с;

– суммарная подача насосов цементировочных агрегатов, л/с;  – подача цементировочного насоса одного агрегата при заданном давлении, л/с;

– подача цементировочного насоса одного агрегата при заданном давлении, л/с;  – необходимое число цементировочных агрегатов; 10 мин. – время на освобождение цементировочной пробки;

– необходимое число цементировочных агрегатов; 10 мин. – время на освобождение цементировочной пробки;  – время, отведённое на цементирование, мин.:

– время, отведённое на цементирование, мин.: ,

, – время схватывания тампонажного раствора, мин.;

– время схватывания тампонажного раствора, мин.;  – глубина скважины, км (до 2 км запас времени, указанный в скобках, принимается равным 5 мин., при большей глубине он принимается равным 8–10 мин. на каждый километр).

– глубина скважины, км (до 2 км запас времени, указанный в скобках, принимается равным 5 мин., при большей глубине он принимается равным 8–10 мин. на каждый километр). ,

, – заданная (максимально допустимая) скорость движения тампонажного раствора в затрубном пространстве, м/с;

– заданная (максимально допустимая) скорость движения тампонажного раствора в затрубном пространстве, м/с;  ,

,  – соответственно фактический средний диаметр скважины и наружный диаметр обсадной колонны, см.

– соответственно фактический средний диаметр скважины и наружный диаметр обсадной колонны, см. , (14)

, (14) – заданное давление в напорной линии цементировочного агрегата (Па);

– заданное давление в напорной линии цементировочного агрегата (Па);  ,

,  – соответственно диаметр скважины и колонны, м.

– соответственно диаметр скважины и колонны, м. , (15)

, (15) – гидравлическая мощность агрегата.

– гидравлическая мощность агрегата. кВт, для цементирования потребуется

кВт, для цементирования потребуется  агрегатов. На практике в процессе цементирования участвует несколько агрегатов с максимальными размерами цилиндровых втулок (127 м) в насосах для обеспечения наибольшей подачи в процессе нагнетания тампонажного раствора, когда давление значительно ниже, чем при продавливании тампонажного раствора в затрубное пространство. Эти же агрегаты участвуют в процессе нагнетания продавочной жидкости, но только до определённого момента, предельного для данного агрегата (см. техническую характеристику агрегатов). В связи с этим при ожидаемых давлениях при продавливании порядка 30 МПа в процессе должны участвовать агрегаты с втулками диаметром 100 мм, которые при нагнетании тампонажного раствора могут обеспечить подачу не более 8 л/с.

агрегатов. На практике в процессе цементирования участвует несколько агрегатов с максимальными размерами цилиндровых втулок (127 м) в насосах для обеспечения наибольшей подачи в процессе нагнетания тампонажного раствора, когда давление значительно ниже, чем при продавливании тампонажного раствора в затрубное пространство. Эти же агрегаты участвуют в процессе нагнетания продавочной жидкости, но только до определённого момента, предельного для данного агрегата (см. техническую характеристику агрегатов). В связи с этим при ожидаемых давлениях при продавливании порядка 30 МПа в процессе должны участвовать агрегаты с втулками диаметром 100 мм, которые при нагнетании тампонажного раствора могут обеспечить подачу не более 8 л/с. в колонне и

в колонне и  за колонной (т.е.

за колонной (т.е.  ) ~ давлению на преодоление гидравлических сопротивлений, т.е.

) ~ давлению на преодоление гидравлических сопротивлений, т.е.  , которое определяется заранее;

, которое определяется заранее; ) – некоторому давлению

) – некоторому давлению  :

: . (16)

. (16)

до

до  давление на головке колонны возрастает от

давление на головке колонны возрастает от  до

до  , т.е.

, т.е. (17)

(17) . (18)

. (18) при заданном

при заданном  :

: при

при  (19)

(19) при

при  . (20)

. (20) – коэффициент пропорциональности, показывающий, на сколько метров должен увеличиваться столб бурового раствора над верхней пробкой, чтобы давление на головке колонны возросло на 0,1 МПа. Значение коэффициента

– коэффициент пропорциональности, показывающий, на сколько метров должен увеличиваться столб бурового раствора над верхней пробкой, чтобы давление на головке колонны возросло на 0,1 МПа. Значение коэффициента  может быть определено при использовании конечных значений

может быть определено при использовании конечных значений  и

и  , исходя из следующих рассуждений: при увеличении столба бурового раствора в колонне от

, исходя из следующих рассуждений: при увеличении столба бурового раствора в колонне от  до

до  (конец цементирования) давление на головке колонны возрастёт от

(конец цементирования) давление на головке колонны возрастёт от  до

до  . Подставив в уравнение (19)

. Подставив в уравнение (19)  вместо

вместо  и

и  вместо

вместо  и решив уравнение относительно

и решив уравнение относительно  , получим

, получим . (21)

. (21)

, (22)

, (22)

(23)

(23) ).

). (

( ), величину

), величину  находят следующим образом. Из уравнения

находят следующим образом. Из уравнения  получаем, что

получаем, что  . После чего уравнение (23) примет вид

. После чего уравнение (23) примет вид . (24)

. (24) ,

,  ,

,  ,

,  максимального давления, допускаемого при работе на IV, III, II и I скоростях агрегата, определяем высоты столбов бурового раствора над верхней пробкой, при которых агрегат должен быть переключён на следующую (меньшую) скорость:

максимального давления, допускаемого при работе на IV, III, II и I скоростях агрегата, определяем высоты столбов бурового раствора над верхней пробкой, при которых агрегат должен быть переключён на следующую (меньшую) скорость: . (25)

. (25) ,

,  ,

,  определять сразу

определять сразу  ,

,  ,

,  – величину столбов бурового раствора, закачиваемого на III, II, I скоростях агрегата. Исходя из уравнений

– величину столбов бурового раствора, закачиваемого на III, II, I скоростях агрегата. Исходя из уравнений ;

;  ;

;

. (26)

. (26) , (27)

, (27) – коэффициент, учитывающий увеличение объёма скважины за счёт образования каверн, трещин и пр. (величина его колеблется в пределах 1,05–1,3);

– коэффициент, учитывающий увеличение объёма скважины за счёт образования каверн, трещин и пр. (величина его колеблется в пределах 1,05–1,3);  ,

,  ,

,  – соответственно диаметр долота, наружный и внутренний диаметры колонны, м;

– соответственно диаметр долота, наружный и внутренний диаметры колонны, м;  – высота подъёма цементного раствора за колонной, м; h – высота цементного стакана, м.

– высота подъёма цементного раствора за колонной, м; h – высота цементного стакана, м. , (28)

, (28) ,

, – потребный объём воды, м3.

– потребный объём воды, м3. ,

, – площадь внутреннего сечения колонны, м2;

– площадь внутреннего сечения колонны, м2;  – длина колонны, м.

– длина колонны, м. ,

, – давление, затрачиваемое на преодоление гидравлических сопротивлений;

– давление, затрачиваемое на преодоление гидравлических сопротивлений;  – давление, затрачиваемое на преодоление разности удельных весов и столбов глинистого и цементного растворов в колонне и затрубном пространстве.

– давление, затрачиваемое на преодоление разности удельных весов и столбов глинистого и цементного растворов в колонне и затрубном пространстве. (МПа),

(МПа), (МПа).

(МПа). (МПа) находим, пользуясь рис. 3:

(МПа) находим, пользуясь рис. 3: ,

, ).

). , то второй член равен нулю, т.е.

, то второй член равен нулю, т.е. .

. выбирают цементировочный агрегат.

выбирают цементировочный агрегат. ) весь цементный раствор может быть закачан на IV скорости цементировочного агрегата; если

) весь цементный раствор может быть закачан на IV скорости цементировочного агрегата; если  , то столб цементного раствора, который должен быть закачан на III скорости до переключения агрегата на IV скорость, может быть определён по формуле

, то столб цементного раствора, который должен быть закачан на III скорости до переключения агрегата на IV скорость, может быть определён по формуле ;

; ;

;  ;

;  ;

; ;

;  и т.д.;

и т.д.; и т.д.

и т.д. ,

, ,

,  ,

,  ,

,  – время работы агрегата на соответствующей скорости;

– время работы агрегата на соответствующей скорости;  – время на отвинчивание стопорных болтов цементировочной головки для закладывания или освобождения пробок;

– время на отвинчивание стопорных болтов цементировочной головки для закладывания или освобождения пробок; ;

;  ;

;  ;

;  ,

, ,

,  ,

,  ,

,  – производительность агрегата на соответствующей скорости.

– производительность агрегата на соответствующей скорости. ,

, – ёмкость бункера одной цементосмесительной машины, тонн;

– ёмкость бункера одной цементосмесительной машины, тонн; ,

, – суммарная производительность всех агрегатов при работе на высшей скорости;

– суммарная производительность всех агрегатов при работе на высшей скорости;  – максимальная производительность одной цементо-смесительной машины.

– максимальная производительность одной цементо-смесительной машины. мин.

мин.

МПа,

МПа,

МПа

МПа МПа.

МПа. м

м

МПа

МПа 32,6

32,6  МПа.

МПа. м

м

МПа.

МПа. МПа; поэтому для закачки раствора в колонну можно использовать поршневые насосы с втулками диаметром 115 мм двух агрегатов ЦА-320М (табл. 4).

МПа; поэтому для закачки раствора в колонну можно использовать поршневые насосы с втулками диаметром 115 мм двух агрегатов ЦА-320М (табл. 4). л/с.

л/с. л/с.

л/с. мм;

мм; мин.

мин. м/с, тогда скорость в верхнем участке будет 1,94 м/с, а в колонне – 4,5 м/с.

м/с, тогда скорость в верхнем участке будет 1,94 м/с, а в колонне – 4,5 м/с.

МПа

МПа м

м

МПа < 42,8 МПа.

МПа < 42,8 МПа. м

м

МПа <29,9 МПа.

МПа <29,9 МПа. м/с

м/с м3.

м3. .

. м

м

.

. м.

м. м

м

м.

м. м.

м. м

м  , при турбулентном режиме в заколонное пространство можно вытеснить в

, при турбулентном режиме в заколонное пространство можно вытеснить в