Фильтрация растворов, предназначенных для кристаллизации, представляет ряд трудностей. Дело в том, что пересыщенные растворы фильтровать нельзя. При их фильтрации кристаллизация начинается прямо на фильтре, и жидкость через него перестает проходить. Кристаллизация продолжается и после фильтрации. В результате отфильтрованный раствор приходится снова переливать, нагревать и выпавший осадок растворять. Все эти операции приводят к непропорциональным потерям растворителя и растворенного вещества. Поэтому фильтруют только недосыщенные растворы, перегретые выше температуры насыщения на 10—15° С. Больший перегрев нежелателен, так как это ведет к существенным потерям растворителя и изменению концентрации раствора.

177

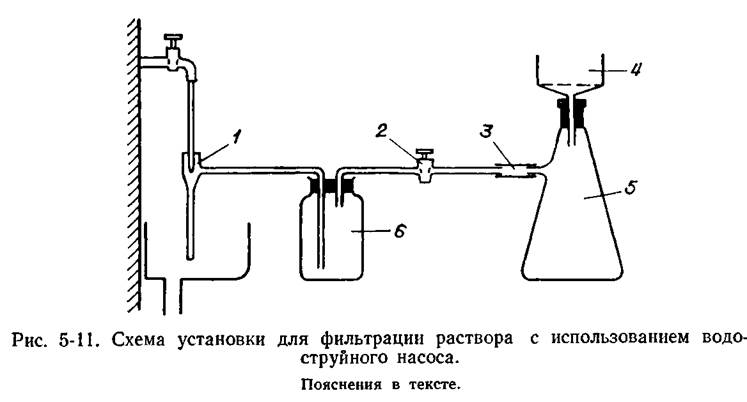

Время фильтрации стремятся по возможности сократить. В связи с этим обычно используется фильтрация с разрежением в колбе, в которую фильтруют. Для откачки воздуха в обычной установке для фильтрации (рис. 5-11) используется водоструйный насос 1. Склянка Дрекселя 6 служит для предохранения от попадания водопроводной воды в фильтровальную колбу (Бюхнера) 5 в случае падения скорости движения воды (падения напора в водопроводе). Кран 2 служит для перекрытия канала отсоса в случае увеличения количества воды в склянке Дрекселя или тогда, когда нужно прекратить отсос из колбы. Все соединения осуществляются резиновыми трубками, лучше толстостенными. Фильтрация производится следующим образом. Подогретая выше температуры насыщения раствора фильтровальная кол<5а заворачивается в ветошь и подсоединяется к откачивающей системе при помощи короткой резиновой трубки 3. Резиновая трубка должна быть постоянно закреплена на отводе из колбы для предохранения этого отвода от обламывания при неосторожном толчке. При фильтрации больших количеств раствора очень удобно, во избежание переохлаждения раствора в колбе

Бюхнера, помещать последнюю в горячую воду (чтобы эта толстостенная колба не лопнула из-за резкого повышения температуры, ее необходимо нагревать постепенно). В горло колбы вставляют фарфоровую воронку 4, проходящую через хорошо подогнанную к горлу колбы резиновую пробку. Вместо указанной воронки нередко применяют также стеклянные фильтры (см. дальше).

В некоторых случаях, чтобы избежать охлаждения раствора в фарфоровой воронке или стеклянном фильтре, на них наматывают спираль и пропускают через нее ток. Нагрев регулируется через реостат или автотрансформатор. Удобно применить воронки с обогреваемыми стенками [Воскресенский П. И., 1973 г.]. Далее включается водоструйный насос. При этом кран 2 закрыт. На отверстия в фарфоровой пластинке воронки накладывается смоченный дистиллированной водой лист фильтровальной бумаги. Края листа не должны загибаться у краев пластинки на стенки воронки. Если лист имеет подходящую величину и точно наложен (все отверстия перекрыты), то после открытия крана 2 должен быть слышен характерный свист засасываемого через влажный фильтр воздуха. После этого в воронку можно заливать раствор. Во время такой фильтрации от нижней части фильтра потоком фильтруемой жидкости отрываются ворсинки, которые попадают в фильтрат. Число их можно существенно уменьшить, вторично профильтровав первую порцию фильтрата. Для этого после окончания фильтрации первоначально залитой в воронку порции раствора кран 2 закрывают, пробку с воронкой вынимают, и профильтрованная жидкость без отключения колбы от системы отсоса выливается обратно в раствор, предназначенный для фильтрования. Затем воронку с тем же фильтром устанавливают на место и вновь начинают фильтровать. Операцию по двойному фильтрованию нужно научиться делать быстро. В случае агрессивности фильтруемого раствора используют упомянутые выше фильтры с пористой стеклянной пластинкой (фильтры Шотта). Фильтры, выпускаемые промышленностью, имеют диаметр пор от 16 до 160 мкм, различные размеры и форму. Они не только удобны при работе с агрессивными жидкостями, но и предпочтительнее бумажных при всех обычных работах, так как обеспечивают более высокую степень чистоты растворов. Однако работа с ними и более трудоемка (необходимость очистки пор, нежелательность применения одного и того же фильтра при работе с разными растворами, малая скорость фильтрации через плотные с малой площадью фильтры).

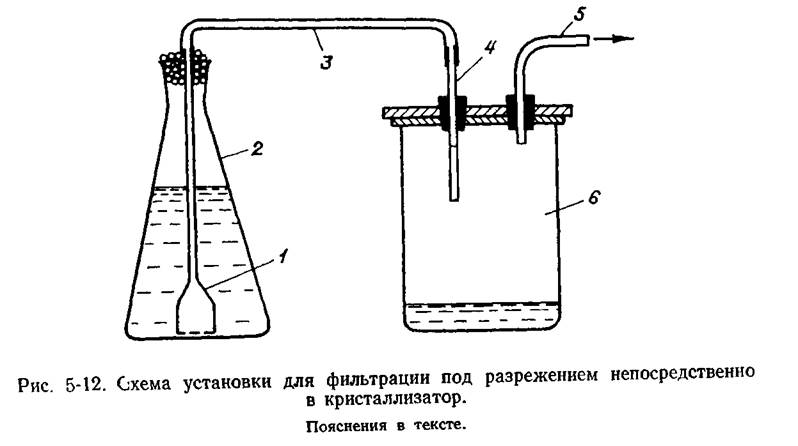

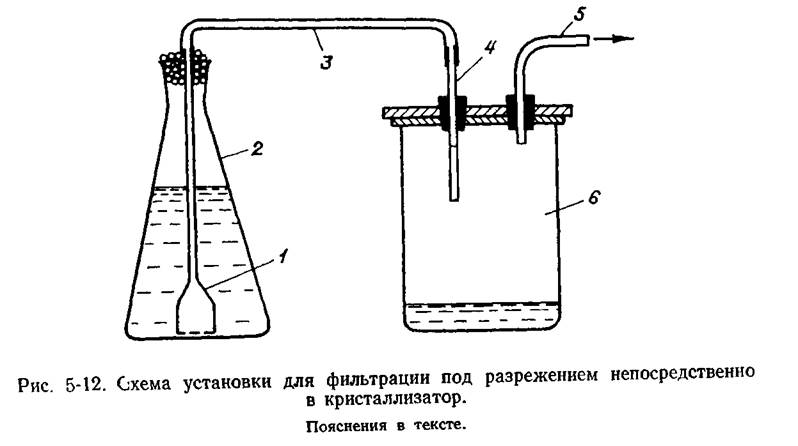

Фильтры Шотта дают возможность вести работы по фильтрации растворов, избегая непосредственного контакта очищенных растворов с воздушной средой лаборатории. В ряде случаев это может иметь существенное значение. Схема соответствующего устройства, позволяющего производить фильтрацию раствора с прямой перекачкой его в кристаллизатор, приведена на рис. 5-12. В колбу 2, содержащую неочищенный раствор, вводят стеклянный фильтр 1 и затыкают ее ватным тампоном. Фильтр соединен

178

резиновым шлангом 3 и специальным патрубком 4 с кристаллизатором 6. Через отвод 5 производится откачка воздуха. В связи с этим кристаллизатор герметизируется.

Описанная система удобна, так как позволяет не только предотвратить попадание пыли из воздуха в отфильтрованный раствор, но и избежать операции по переливанию раствора из одного

сосуда в другой.

Способ фильтрации путем разрежения оказывается непригодным при работе с легколетучими органическими жидкостями, так как приводит к заметным потерям растворителя и изменению концентрации раствора. От этого недостатка свободен способ фильтрации под давлением. Для этого сосуд с фильтруемым раствором помещают в герметизированный объем, в котором создается давление например, компрессором. В растворе у дна находится стеклянный фильтр трубка от которого выводится наружу и соединяется с сосудом для приема отфильтрованного раствора. Схема установки приведена в предыдущем издании этой книги

Пои работе с небольшими количествами растворов (1—100 мл) описанные выше способы фильтрации оказываются неудобными. Для таких случаев можно рекомендовать медицинский шприц на иглодержатель которого надета резиновая или полихлорвиниловая трубочка. Внутрь трубочки с усилием вставляется плотный ватный тампон! служащий фильтром. Всасывание грязного раствора в шприц через тампон или выжимание грязного раствора из шприца через тот же тампон обеспечивает в обоих случаях хорошую и удобную очистку.

В практике фильтрации встречается необходимость отделения от раствора частиц, близких по размерам к коллоидным. В таких случаях часто помогает такой прием. Воронку Бюхнера (рис. 5-11)

179

плотно забивают мокрой целлюлозной массой, которая прессуется непосредственно в воронке до толщины не менее 20 мм. Фильтрация, осуществляемая через этот толстый и плотный фильтр, обеспечивает задержку частиц такого размера, которые остаются в спокойном растворе во взвешенном состоянии в течение неограниченно большого времени. Целлюлозная масса легко получается при кипячении в дистиллированной воде обрезков фильтровальной бумаги.

Другие методы фильтрования изложены, например, у Г. Лукса [1965 г.], А. Я. Берлина [1973 г.], П. И. Воскресенского [1973 г.].

ОБРАБОТКА КРИСТАЛЛОВ

Собственная форма и размеры выращенных кристаллов, как правило, не соответствуют форме и размерам изготавливаемых из них деталей для приборов или образцов, необходимых для исследования физических свойств. Поэтому встают задачи обработки кристаллов. Эта обработка необходима и при изготовлении ориентированных затравок, а также для исследования самого кристалла.

Как правило, обработка начинается с раскроя, резки монокристалла на отдельные куски.

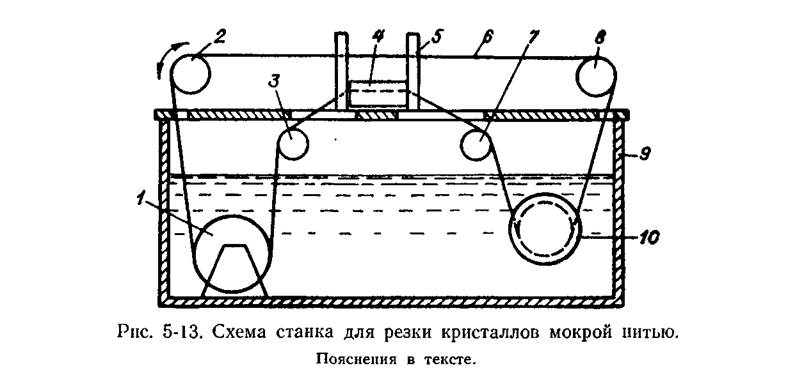

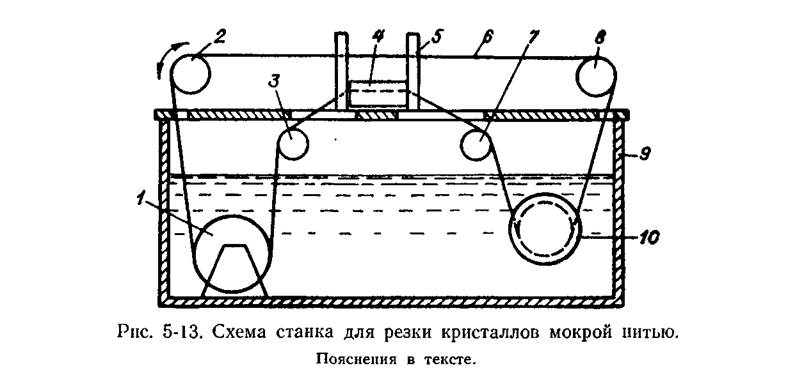

Водорастворимые кристаллы режут, растворяя их с помощью движущейся кольцевой нити, смоченной водой (рис. 5-13). Движение нити 6 задается вращением ведущего шкива 2. Распиливаемый кристалл 4 устанавливают и закрепляют на крышке сосуда 9 с помощью подвижных планок 5 с вертикальными прорезями для нити. Прорези задают положение распила. Направление движения нити задается направляющими шкива /, 3, 7, 8. Натяжение нити осуществляется шкивом 10, свободно висящим на нити. Для ускорения резки сосуд следует заполнить теплой или горячей водой. В необходимых случаях воду можно заменить другими растворителями. Скорость движения нити может достигать десятков сантиметров в секунду и ограничивается только опасностью забрызгивания кристалла. Концы нитей в месте соединения в кольцо расплетаются, на протяжении 2—3 см, утончаются и склеиваются клеем БФ-4 или Н88. Необходимо добиваться, чтобы в месте склеивания не было утолщения. Так как при одностороннем движении нити глубина распила получается больше с той стороны, откуда к распилу поступает вода, то предпочтительнее применять реверсивное движение нити. При реверсивном движении длину перемещения нити можно подобрать такой, что место соединения ее концов будет всегда в стороне от распила, так что в этом случае концы нити достаточно соединить узлом.

Резку кристаллов можно осуществить вручную, натянув на станок лобзика вместо пилки хлопчатобумажную или шелковую нить. Во время резки нить смачивается растворителем. Такая нитяная пила позволяет при некотором терпении вручную делать небольшие разрезы. Поверхность образца, получаемая при распиле нитью, свободна от деформации. Однако плоскость распила получается

180

недостаточно ровной. Помня об этом, распил кристалла ведут с достаточным припуском (1—1,5 мм) для последующей шлифовки и полировки.

Резка малорастворимых, но сравнительно мягких кристаллов производится с помощью промышленных эбонитовых дисков с запрессованным в них абразивом. Диск насаживается на вал электродвигателя мощностью 30—50 Вт с помощью специальной насадки. В держателе, который может перемещаться в поперечном и продольном направлениях по отношению к диску, закрепляется кристалл. Небольшие кристаллы можно держать и в руках.

Вопросы резки твердых материалов рассматриваются в книге А. В. Сулима [1975 г.].

Последующая абразивная обработка кристаллов — шлифовка и полировка — осуществляется на шлифовально-доводочных станках. Принцип работы таких станков прост: на вертикальном валу, вращающемся с частотой 5—7 с-1, закреплен чугунный диск (планшайба) диаметром 150—200 мм с хорошо выверенной плоскостью или иной поверхностью необходимой формы. Пастообразная суспензия абразива в жидкости, не растворяющей кристалл, небольшими порциями наносится на диск, лучше кистью. Поверхность кристалла прижимают к шлифовальному диску рукой, двигают вдоль радиуса диска и время от времени поворачивают в плоскости шлифования на 180°. Производительность шлифования зависит от твердости кристалла, скорости вращения инструмента, нажима на образец, зернистости и твердости абразива.

Шлифование растворимых в воде кристаллов осуществляют абразивными порошками с размером зерна не крупнее 20 мкм. Смачивающей жидкостью служат глицерин, жидкое машинное масло, уайт-спирит, этиловый спирт и т, п. Для очень мягких кристаллов, имеющих к тому же совершенную спайность, абразивы вообще неприменимы, так как вызывают появление глубоких царапин и многочисленных трещин. В таких случаях можно рекомендовать безабразивную обработку. На шлифовальник натягивают батист, бязь, сукно или фетр. Последние два перед работой располировывают

181

на стеклянном притире. При обработке с подачей теплой воды кристалл интенсивно растворяется. Раствор удаляется со шлифовального диска избытком теплой воды. Обработанная таким образом поверхность кристалла не имеет груборельефного и трещиноватого слоя. Однако многие поверхности при такой обработке покрываются ямками травления. Избежать их появления можно подбором соответствующих составов и условий растворения таким образом, чтобы процесс протекал с удалением неровностей и получением гладкой поверхности кристалла. Такой процесс называется химической полировкой. Подобного рода полирующие растворы способны удалить поверхностный деформированный слой, возникший в результате предварительной резки, шлифовки и механической полировки.

До настоящего времени отсутствует единая теория химической полировки. Поэтому трудно дать какие-либо надежные рекомендации к подбору состава растворителя и режима полировки. Улучшение процесса химической полировки достигается повышением температуры раствора. Для выбора полирующего состава необходимо выполнить ряд условий. Прежде всего, горизонтальная скорость распространения ступеней от ямок травления должна быть намного выше нормальной скорости растворения и, по-видимому, образование зародышей растворения должно происходить на любых местах поверхности кристалла, а не только на выходах дислокаций. Этот вопрос рассмотрен Ю. П. Пшеничновым [1974] и Р. Б. Хейманом [1979], там же приведены рецепты составов и режимов химической полировки для кристаллов многих веществ.

Сведения о станках для обработки кристаллов, приемах и режимах работы в процессе резки, шлифовки и полировки можно найти в некоторых руководствах: А. В. Сулим [1975 г.], М. Н. Семибратов и др. [1978 г.], В. Л. Бонд [1980 г.].