МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К выполнению лабораторных работ № 1 - 8

по дисциплине «Технология

Конструкционных материалов и

Материаловедение»

(часть 1)

для студентов дневной и заочной форм обучения

факультетов ТАМПТ и МТС

(часть 1)

Севастополь

2013

УДК 669.584 (046)

Методические указания к выполнению лабораторных работ № 1 – 8 (часть 1) по дисциплине «Технология конструкционных материалов и материаловедение» для студентов дневной и заочной форм обучения направлений:

«Инженерная механика», «Машиностроение», «Автомобильный транспорт», «Приборостроение», «Прикладная экология и ООС», «Судостроение и океанотехника», «Судовождение и энергетика судов», «Автоматизация и компьютерно-интегрированные технологии» / Сост. Л.Б.Шрон, Г.П. Резинкина, В.Б Богуцкий, Э.С. Гордеева – Севастополь: изд-во СевНТУ, 2013. Ч.1.- 72 с.

Целью издания методических указаний является помощь студентам в самостоятельном изучении научных и практических основ материаловедения и технологии материалов.

Методические указания обсуждены и утверждены на заседании кафедры «Технология машиностроения», протокол № 4 от 28.12. 2012г.

Допущены учебно-методическим центром СевНТУ в качестве методических указаний.

Рецензент: д. т. н, проф. Ю.К.Новоселов

СОДЕРЖАНИЕ

| 1. Лабораторная работа№ 1 Определение твердости металлов и сплавов

| 4

|

| 2. Лабораторная работа № 2 Определение основных механических свойств конструкционных материалов при статических нагрузках

| 16

|

| 3. Лабораторная работа № 3 Основные методы исследования структуры металла

| 26

|

| 4. Лабораторная работа № 4 Влияние пластической деформации и нагрева на структуру и свойства металлов и сплавов

| 32

|

| 5. Лабораторная работа № 5 Изучение микроструктуры и свойств углеродистых сталей в отожженном состоянии

| 38

|

| 6. Лабораторная работа № 6 Изучение дефектов углеродистых сталей в отожженном состоянии

| 44

|

| 7. Лабораторная работа № 7 Изучение микроструктуры и ее влияние на свойства чугунов

| 48

|

| 8. Лабораторная работа № 8 Изучение микроструктуры и свойств цветных металлов и сплавов

| 55

|

| Библиографический список

| 61

|

| Приложение

| 62

|

Лабораторная работа № 1

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ И СПЛАВОВ

ЦЕЛЬ РАБОТЫ

1. Ознакомиться с существующими методами измерения твердости конструкционных материалов.

2. Замерить твердость чугуна, бронзы, отожженной и закаленной стали.

ТЕОРЕТИЧЕСКИЙ РАЗДЕЛ

Детали машин и механизмов работают под различного вида нагрузками: одни детали нагружены постоянно действующей в одном направлении силой, другие подвержены ударам, у третьих нагрузки изменяются по величине и направлению.

В соответствии с этим разработаны методы испытания, с помощью которых определяются механические свойства металлов.

К механическим свойствам металлов и сплавов относятся прочность, упругость, пластичность, вязкость, выносливость (усталость) и др.

Твердость является одним из наиболее часто контролируемых параметров. Под твердостью металла понимают сопротивление, оказываемое материалом при вдавливании в него более твердого тела. Вдавливаемый предмет при использовании прибора-твердомера называется индентором.

Между твердостью и другими характеристиками механических свойств существуют довольно постоянные соотношения, в частности, по твердости можно с достаточной точностью определить предел прочности материала и другие характеристики (см. таблицу А5 приложения А)

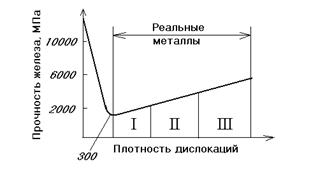

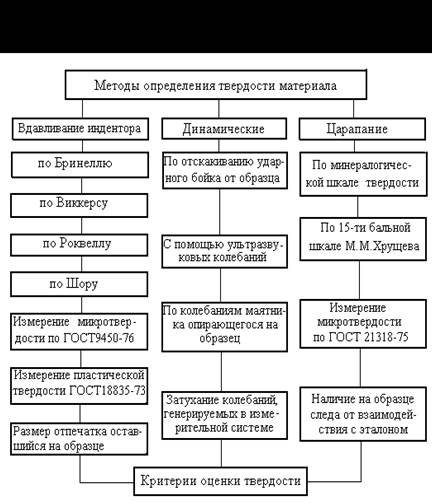

Для определения твердости применяют различные методы: царапанья, вдавливания, упругий отскок и другие (рисунок 1)

Рисунок 1 – Классификация основных методов

определения твердости

МЕТОДЫ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ

2.1.1. Измерение твердости тарированным напильником (метод царапанья) ГОСТ 21318-75

На практике для определения твердости стальных закаленных деталей иногда используют принцип царапанья тарированными напильниками, т.е серией напильников, имеющих определенную твердость. Напильник с твердостью большей, чем у испытуемой детали оставляет на ней царапины. Этот метод требует высокой квалификации работника и не претендует на точность.

2.1.2. Измерение твердости стальным шариком (метод Бринеля) ГОСТ 9012-59

Испытания твердости по Бринеллю производится вдавливанием стального закаленного шарика (диаметром 2,5, 5 или 10 мм) в испытуемый образец под действием заданной нагрузки Р (30000, 10000, 7500, 2500Н и др.).

В результате вдавливания шарика-индентора 2 на поверхности образца или изделия 1 получается отпечаток-лунка в форме шарового сегмента диаметром d (рисунок 2).

Рисунок 2 – Схема испытания твердости по методу Бринелля

Число твердости по Бринеллю определяется как отношение нагрузки Р, передаваемой через шарик на образец, к площади отпечатка:

(1)

(1)

где Р – нагрузка на шарик, Н; F – поверхность отпечатка, мм2; D – диаметр шарика, мм; d – диаметр отпечатка, мм.

Диаметр отпечатка d измеряют при помощи специальных отсчетных микроскопов с точностью до 0,05 мм. Выбор диаметра шарика, нагрузки и продолжительность выдержки под нагрузкой производится в зависимости от предполагаемой твердости материала и толщины образца или изделия (таблица А1 приложения А).

В практике определения твердости по Бринеллю вычисления по формуле (1) не делают, а пользуются таблицей, составленной для установленных диаметров шарика D и отпечатка d, а также нагрузки Р (таблица А2 приложения А).

По методу Бринелля, применяя индентор из закаленной стали, можно измерять твердость пластмасс, цветных и черных металлов и сплавов в пределах от 8 до 450 единиц НВ. Перед испытанием поверхность образца или изделия обрабатывается напильником или наждачной бумагой, чтобы она была ровной, гладкой, без дефектов.

ИНСТРУМЕНТ

3.1. Приборы Бринелля, Роквелла, Виккерса и другие.

3.2. Отсчетный микроскоп для измерения отпечатков.

3.3. Образцы стали нормализованной, закаленной и отпущенной, цветных сплавов и чугуна.

3.4. Наждачная бумага, напильники.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

4.1. Студенты делятся на подгруппы, которые последовательно знакомятся с устройством приборов и методами испытания твердости.

4.2. Производится испытание твердости на приборах Бринелля образцов из цветных сплавов (индентор-шарик диаметром 5 мм, нагрузка 2500Н) и чугуна (индентор-шарик диаметром 10 мм, нагрузка 30000Н). Измеряются диаметры отпечатка, и находится число твердости по таблице (таблица 2 приложения).

4.3. Производятся испытания твердости на приборе Роквелла образцов из отожженной стали (индентор-шарик диаметром 1,58 мм, нагрузки: предварительная 100 Н, общая 1000 Н), закаленной и отпущенной стали (индентор-конус из твердого сплава, нагрузки: предварительная 100 Н, общая 1500 Н).

4.4. Полученные числа твердости вместе с обозначением твердости и характеристикой приборов записываются в таблицу 1 (таблицу экспериментальных данных)

4.5. Производится перевод значений твердости по Роквеллу в числа твердости по Бринеллю (таблица А3 приложения А) и записываются в соответствующую графу таблицы экспериментальных данных.

Таблица 1 – Таблица экспериментальных данных

| Тип прибора

| Обоз-на

чение

твер-

дости

| Вид индентора

| Нагрузки

| Испытуе

мый материал

| Результаты измерений

|

| Предварительная

Р, Н

| Общая

Р, Н

| Показания индикатора

| Диаметр отпечатка, мм

| Расчетная и переводная твердость (ед. НВ)

|

| ТШ2

| НВ

| Шарик Ø10 мм

|

| 30000

| Серый чугун

| -

|

|

|

| ТШ2

| НВ

| Шарик Ø5 мм

|

| 2500

| Бронза

| -

|

|

|

| ТК2

| НRB

| Шарик Ø1,58 мм

| 100

| 1000

| Сталь отож.

|

| -

|

|

| ТК2

| HRC

| Конус

| 100

| 1500

| Сталь закал.

|

| -

|

|

СОДЕРЖАНИЕ ОТЧЕТА

5.1. Наименование работы.

5.2. Цель работы

5.3. Таблица Экспериментальных данных (таблица 1).

5.4. Схемы испытаний (рисунки 2, 3, 4, 5)

5.5. Анализ результатов испытаний твердости заданных материалов.

КОНТРОЛЬНЫЕ ВОПРОСЫ

6.1. Что такое твердость?

6.2. Твердость каких материалов можно замерить методом Бринеля?

6.3. Какой индентор используется на приборе Бринеля?

6.4. Как обозначается твердость по методу Бринеля?

6.5. Твердость каких материалов можно замерить методом Роквелла?

6.6. Какой индентор используется на приборе Роквелла?

6.7. Как обозначается твердость по методу Роквелла

6.8. В каких случаях используется замер твердости по методу Виккерса?

6.9. Какой индентор используется на приборе Виккерса?

6.10. Как обозначается твердость по методуВиккерса?

6.11. В каких случаях используется замер твердости по методу Шора?

6.12. Как обозначается твердость по методу Шора?

6.13. Что обозначает надпись Н50 = 220?

Лабораторная работа № 2

ЦЕЛЬ РАБОТЫ

Определение характеристик механических свойствконструкционных материалов при статических нагрузках.

ТЕОРЕТИЧЕСКИЙ РАЗДЕЛ

Для обеспечения надежности и долговечности работы деталей в узлах механизмов, машин и конструкций, применяемый конструкционный материал должен обладать комплексом определенных свойств, важнейшими из которых являются прочность и пластичность материала.

Прочность – это способность материала сопротивляться пластической деформации и разрушению под действием статических и динамических нагрузок.

Пластичность – это способность материала изменять свою форму и размеры под действие приложенных механических нагрузок, т.е. пластически деформироваться.

Для определения этих свойств применяют различные методы испытаний материалов по методикам согласно ГОСТ. При этом условия создания напряженного состояния материала во время испытания должны по возможности приближаться к условиям работы заданной детали.

Статические испытания на растяжение (ГОСТ 1497-84), сжатие, изгиб, кручение и срез проводятся при плавном и постепенно возрастающем нагружении образца вплоть до его разрушения. При этом в любой момент можно с достаточной точностью при помощи силоизмерительного устройства испытательной машины определить величину усилия, приложенного к образцу, а при помощи тензометров измерить величину деформации образца.

Наиболее часто проводят испытания материалов на разрыв при растяжении на специальных разрывных машинах МР-0,05, МР-0,5 или гидравлических прессах.

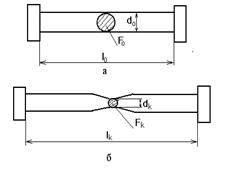

Испытуемый образец первоначальной длины l0 прямоугольного или круглого сечения F0 с головками на концах (рисунок 1а) закрепляется в специальных зажимах машины или пресса и подвергается плавно возрастающей нагрузке вплоть до разрушения. В процессе испытания образец удлиняется до lк, образуется утонение поперечного сечения до Fк (рисунок 1б).

|

Рисунок 1 – Схема

образца до (а) и после испытания (б) на разрыв при растяжении

|

При этом на диаграммном приборе, которым обычно снабжены испытательные машины, автоматически вычерчивается кривая, показывающая функциональную зависимость между силой, действующей на образец Р и его удлинением (диаграмма растяжения).

На рисунке 2 представлены типовые диаграммы растяжения различных материалов. Диаграмма с постепенным переходом из упругой в пластическую область (рисунок 2а) свойственна большинству металлов в пластичном состоянии (легированная сталь, медь, бронза и т.д.)

Диаграмма со скачкообразным переходом в пластическую область в виде четко обозначенной «площадки текучести» (рисунок 2б) свойственна некоторым металлам. К таким металлам можно отнести мягкую отожженную углеродистую сталь, а также некоторые отожженные марганцовистые и алюминиевые бронзы.

На рисунке 2 в дана диаграмма растяжения хрупких металлов. Хрупкие материалы разрушаются при малых остаточных деформациях. К хрупким материалам можно отнести закаленную и не отпущенную сталь, серый чугун, стекло, бетон и др.

а) б) в)

Рисунок 2 - диаграммы растяжения различных материалов

а) – для большинства металлов в пластичном состоянии с

постепенным переходом из упругой в пластическую область;

б) – для некоторых металлов в пластичном состоянии со скачкообразным переходом в пластическую область; в) – для хрупких металлов

Характерные участки и точки диаграммы растяжения показаны на рисунке 3.

По оси абсцисс откладываются абсолютные удлинения ∆l образца, а по оси ординат - значение растягивающей силы Р. На первом участке диаграммы 0 – Рпр существует прямолинейная зависимость между силой и удлинением, что отражает закон Гука. Это участок упругой деформации, который характеризует жесткость материала. Модуль упругости Е (модуль Юнга) равен численному значению тангенса угла наклона прямолинейного участка диаграммы.

Рисунок 3 – Диаграмма растяжения «нагрузка – деформация» для пластичного материала

При дальнейшем увеличении силы за точкой Рпр прямолинейная зависимость между Р и ∆l нарушается из-за упругих несовершенств материала, связанных с дефектами решетки. За точкой Рпр находится точка Рупр, где заканчивается участок упругой деформации.

За точкой Рупр возникают заметные остаточные деформации, возникает явление текучести образца. На этом участке происходит рост деформации без заметного увеличения нагрузки. Величину нагрузки, соответствующей площадке текучести, обозначают Рт.

При увеличении нагрузки сверх Рт при растяжении в результате сильной деформации происходит упрочнение материала и сопротивление деформации увеличивается, поэтому за участком текучести наблюдается подъем кривой растяжения. Наибольшее значение нагрузки, предшествующей разрушению образца, обозначается Рв.

В момент, соответствующий нагрузке Рв, появляется заметное местное сужение образца (шейка). Если до этого момента образец имел цилиндрическую форму, то теперь растяжение образца сосредотачивается в области шейки.

Участку Рв – Рк соответствует быстрое уменьшение сечения шейки, вследствие этого растягивающая сила уменьшается. При дальнейшей деформации шейка сужается, и образец разрывается по наименьшему сечению Fк.

Любая механическая нагрузка, действующая на материал, вызывает в нем напряжение σ, которое вычисляется по формуле:

σ = Р / F, МПА,

где Р – действующая нагрузка, Н; F – площадь сечения образца, мм2.

Диаграмма «Нагрузка – удлинение» просто преобразуется в диаграмму «Напряжение – деформация» (σ = Р / F0; δ =∆l/l0), где F0 и l0 - площадь поперечного сечения и длина образца перед испытанием). Диаграмма «Напряжение – деформация» изображена на рисунке 4, на которой указаны характеристики статической прочности.

Рисунок 4 - Диаграмма «Напряжение – деформация»

Характеристики статической прочности:

Предел пропорциональности σ пр - максимальное напряжение в материале, при котором сохраняется прямая пропорциональность между нагрузкой и удлинением.

σ пр = Рпр / F0, (1)

где Рпр – нагрузка при пределе пропорциональности, а F0 – площадь сечения образца до испытания.

Предел упругости σ упр (физический) - максимальное напряжение в материале, при котором отсутствует остаточная деформация после снятия нагрузки

σупр = Рупр / F0, (2),

где Рупр – нагрузка при пределе упругости, а F0 – площадь сечения образца до испытания.

Реальные металлы не имеют физического предела упругости. По ГОСТу предел упругости задается и обозначается σ005.

Условный предел упругости σ005 – максимальное напряжение в материале, при котором после снятия растягивающей нагрузки образец испытывает удлинение δ = 0,05%.

Предел текучести σт (физический) – минимальное напряжение в материале, при котором образец деформируется без заметного увеличения растягивающей нагрузки

σт = Рт / F0, (3)

где Рт – нагрузка при пределе текучести, а F0 – площадь сечения образца до испытания.

Текучестью обладают небольшое количество материалов, у которых имеется «площадка текучести», поэтому для большинства материалов, не имеющих этой площадки, введено понятие условного предела текучести σ02.

Условный предел текучести σ02 – минимальное напряжение, при котором без заметного увеличения растягивающей нагрузки образец испытывает удлинение δ = 0,2%.

Условный предел прочности (или временное сопротивление разрыву) σв - напряжение, отвечающее наибольшей нагрузке, выдерживаемой образцом в процессе испытания σв = Рв / F0, (4)

где Рпр –максимальная нагрузка, которую может выдержать материал, не разрушаясь., а F0 – площадь сечения образца до испытания.

Истинный предел прочности (истинное сопротивление разрыву) – напряжение в момент разрыва σ к.

σк = Рк / Fк, (5)

где Рк - усилие разрыва образца, а Fк - действительная площадь сечения образца в момент разрыва.

При испытаниях на растяжение можно также определить характеристики пластичности материала.

Характеристики пластичности

К характеристикам пластичности относятся относительное удлинение δ (дельта) и относительное сужение Ψ (пси).

Относительное удлинение δ (дельта) – это отношение приращения расчетной длины образца после разрыва Δlост (рисунок 3) к первоначальной длине образца l0 в процентах.

, (6)

, (6)

где l0 и lк- длины образцов до и после растяжения соответственно.

Относительное сужение Ψ (пси) – это отношение разности начальной площади и минимальной площади поперечного сечения образца в месте разрыва к начальной площади поперечного сечения образца

, (7)

, (7)

где Fо и Fк – площади поперечного сечения образцов до и после разрыва.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

4.1. Изучить приведенный теоретический раздел.

4.2. Зарисовать рисунки 1 и 2.

4.3. Подготовить в тетради таблицу 1.

Таблица 1 – Результаты испытаний на механические свойства

| Материал

| d0,

мм

| l0,

мм

| Fпоршня,

мм2

| рман,

н/мм2

| dк,

мм

| lк

мм

| F0,

мм2

| Fк,

мм2

| Рв,

Н

| σв, МПа

| δ,

%

| Ψ,%

|

|

|

|

| 2640

|

|

|

|

|

|

|

|

|

|

4.4. Получить образцы и проанализировать методику испытаний и технику безопасности при работе на гидравлическом прессе.

4.5. При помощи штангенциркуля замерить длину l0 и диаметр d0 образцов и занести результаты измерений в таблицу 1.

4.6. Установить и закрепить образец с помощью специального приспособления на гидравлический пресс и путем подачи (накачивания) масла в цилиндры растянуть и разорвать образец. При этом проследить и зафиксировать по манометру максимальное удельное давление на 1мм2 поршня гидравлического пресса и занести эти данные рман в таблицу 1. Размерность максимального удельного давления поршня гидравлического пресса по манометру выражена в кгс/cм2 (1 кгс/cм2 = 0,1 н/мм2).

4.7. Открыть вентиль, сбросить давление масла в цилиндрах, извлечь разорванный образец и, соединив его в месте разрыва, замерить при помощи штангенциркуля конечную длину lк и диаметр в месте разрыва dк. Результаты измерений занести в таблицу 1.

4.8. Рассчитать:

4.8.1. Площади поперечного сечения образца до и после испытания:

,мм2;

,мм2;  ,мм2

,мм2

где d0 и dк – диаметры образцов до и после разрыва.

4.8.2. Максимальную нагрузку, которую выдерживает материал в процессе испытания:

Рв = рман • Fпорш., Н

4.8.3. Предел прочности σ в, относительное удлинение δ и относительное сужение Ψ по соответствующим формулам (4), (6), (7). Числовые вычисления производить в тетради, результаты расчетов занести в таблицу 1.

СОДЕРЖАНИЕ ОТЧЕТА

5.1. Наименование работы.

5.2. Цель работы.

5.3. Таблица экспериментальных данных (таблица1).

5.4. Рисунок 1 – Схема образца до (а) и после испытания (б) образца на разрыв при растяжении.

5.5. Рисунок 2 – Диаграмма растяжения «нагрузка – деформация» для пластичного материала.

5.6. Расчет максимального усилия Рв, предела прочности σ в, относительного удлинения δ и относительного сужения Ψ.

5.7. Выводы по работе.

КОНТРОЛЬНЫЕ ВОПРОСЫ

6.1. Что такое статические и динамические нагрузки?

6.2. Перечислите основные механические свойства конструкционных материалов.

6.3. Дайте определение статической прочности.

6.4. Назовите характеристики статической прочности.

6.5. Что такое временное сопротивление на разрыв или условный предел прочности и какова его размерность?

6.6. Что такое предел текучести и какова его размерность?

6.7. Что обозначает σ 02 и какова размерность этой характеристики?

6.8. Какие испытания проводятся для выявления характеристик статической прочности?

6.9. Что такое пластичность?

6.10. Назовите характеристики пластичности и приведите их размерности.

Лабораторная работа № 3

МЕТАЛЛА

ЦЕЛЬ РАБОТЫ

1.1. Ознакомиться с основными методами изучения структуры металла.

1.2. Приобрести практические навыки исследования макро- и микроструктуры стали.

1.3. Закрепить лекционный материал по влиянию структуры на свойства металла.

ТЕОРЕТИЧЕСКИЙ РАЗДЕЛ

Исследование структуры металла имеет большое значение при изучении курса материаловедения, поскольку уровень механических свойств любого материала определяется его внутренним строением.

В промышленных условиях для контроля качества металла, в том числе для уточнения технологических параметров литья, ковки, термической обработки, наиболее часто используют исследование макро- и микроструктуры.

Макроструктуру исследуют (ГОСТ 10243-75) путем осмотра невооруженным глазом либо при помощи лупы (при увеличении до 20…50 раз) образца любых размеров. Изучаемый образец обычно представляют из себя плиту, поверхность которой подвергается шлифованию и химическому травлению (макротемплет). Иногда при исследовании макроструктуры рассматривают поверхность металла в изломе. Контроль макроструктуры позволяет выявить объекты размером более 0,2 … 0,5 мм: зерна в литом металле, дефекты литого металла, такие как газовые пузыри, трещины, скопления примесей и т.д. Плакат «Схемы макроструктур»

Изучение микроструктуры (ГОСТ 5639-82) проводят обычно с помощью оптических микроскопов при увеличении 100 … 1500 раз (чаще 100 … 300). В этом случае выявляются объекты размерами крупнее 0,5 … 1 мкм: границы зерен деформированного металла, фазы и структурные составляющие сплавов, неметаллические фазы типа карбидов, сульфидов, оксидов и т.п. В этом случае образцы исследуемого материала (микрошлифы) имеют сравнительно небольшие размеры (площадью порядка 1 … 5 см3). Изучаемая поверхность после шлифования подвергается полировке, а при необходимости более четкого выявления отдельных структурных составляющих дополнительно протравливается специальными химическими реактивами.

Для изучения более тонких элементов структуры (атомно-кристаллической) применяют электронную микроскопию (при исследовании дислокаций, границ блоков и других объектов размерами порядка 10-2 …10-4 мкм, при увеличении в десятки и сотни тысяч раз), рентгеноструктурный анализ (для определения типа и параметров элементарной кристаллической решетки с точностью до долей ангстрема,  )

)

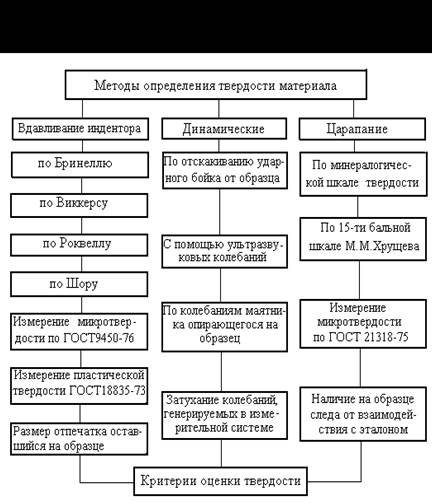

Влияние количества дислокаций на прочность металла характеризуется кривой Одинга-Бочвара, пример которой применительно к железу показан на рисунке 1.

Рисунок 1 – Влияние плотности дислокаций на прочность

железа

Основными способами увеличения количества дислокаций в реальных металлах являются:

I – холодная деформация (наклеп),

II - легирование (замена чистых металлов сплавами),

III - неравновесная термообработка (закалка).

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Перед выполнением работы студенты разбиваются на группы по 3…5 человек.

4.1. Изучить настоящие методические указания.

4.2. Исследовать макроструктуру:

4.2.1. Рассмотреть и заэскизировать продольные макротемплеты обычного и электрошлакового слитков, используя наглядные пособия 3.1. и 3.4.

4.2.2. Сделать описание заэскизированных макротемплетов, указав ориентировочные размеры зерен в каждой зоне и сопоставив оба слитка по однородности структуры и уровню свойств.

4.2.3. Рассмотреть макротемплет хромоникелевой стали, обращая внимание на наличие зон с различной структурой (величина и форма зерен, присутствие пустот и участков повышенной травимости).

4.3. Исследовать микроструктуру:

4.3.1. Под руководством преподавателя ознакомиться с устройством и правилами работы с оптическим микроскопом МИМ-7

4.3.2. С помощью оптического микроскопа и эталонных шкал (п.3.7.) определить величину зерна аустенита (номер балла) на 2-х микрошлифах с крупно и мелкозернистой структурой (п.3.6.).

4.3.3. Заэскизироввать наблюдаемые микроструктуры в квадратах 40х40(мм).

4.3.4. Указать ориентировочные размеры зерен, для чего подсчитать количество зерен, приходящееся на 1мм2 площади образца с крупнозернистой и мелкозернистой структурой по формуле:

где n – количество зерен, штук/мм2, N – номер балла.

4.3.5. Описать влияние размеров зерен на свойства стали.

4.4. Исследовать тонкую атомно-кристаллическую структуру:

4.4.1. По наглядному пособию 3.8. заэскизироовать внешний вид дислокаций в стали, описав способ выявления дислокационной структуры.

4.4.2. Зарисовать график влияния плотности дислокаций на прочность железа (кривая Одинга-Бочвара)

4.4.3. По наглядным пособиям 3.9. заэскизировать элементарные кристаллические решетки α и γ- железа. Указать способ определения типа атомно-кристаллической решетки, температурные области существования различных модификаций железа, влияние типа решетки на свойства.

4.5. По материалам работы оформить индивидуальный отчет.

СОДЕРЖАНИЕ ОТЧЕТА

5.1. Наименование работы.

5.2. Цель работы.

5.3. Исследование макроструктуры:

5.3.1. Рисунок 1 – Продольные макротемплеты обычного (а) и электрошлакового (б) слитков стали 40Х

5.3.2. Описание заэскизированных макротемплетов, с указанием ориентировочных размеров зерен в каждой зоне и сопоставлением обоих слитков по однородности структуры и уровню свойств

5.4.Исследование микроструктуры:

5.4.1.Рисунок 2 - Эскизы микроструктур крупнозернистого и мелкозернистого металла (в квадратах 40х40(мм).).

5.4.2. Расчет количества зерен аустенита на 1мм2 площади образца для крупнозернистого (n1) и мелкозернистого (n2) металла.

5.4.3. Описание влияния размеров зерен на свойства стали.

5.5. Исследование тонкой атомно-кристаллической структуры:

5.5.1. Рисунок 3 - Внешний вид дислокаций в стали.

5.5.2. Описание способа выявления дислокационной структуры.

5.5.3. Рисунок 4 - График влияния плотности дислокаций на прочность железа (кривая Одинга-Бочвара).

5.5.4. Описание основных способов увеличения количества дислокаций в реальных металлах.

5.5.5. Рисунок 5 - Элементарные кристаллические решетки α и γ- Fe

5.5.6. Описание способа определения типа атомно-кристаллической решетки, температурные области существования различных модификаций железа, влияние типа решетки на свойства металла.

5.6. Выводы по работе.

КОНТРОЛЬНЫЕ ВОПРОСЫ

6.1. Что такое макроструктура и как она выявляется?

6.2. Что служит образцами для выявления макроструктуры?

6.3. Что можно выявить макроструктурным анализом?

6.4. Что такое микроструктура и как она выявляется?

6.5. Что служит образцами для выявления микроструктуры?

6.6..Что можно выявить микроструктурным анализом?

6.7. Как влияет величина зерна на свойства металлов?

6.8. Какие приборы необходимы для выявления тонкой атомно-кристаллической структуры?

6.9. Что такое дислокации и как их можно выявить?

6.10. Какое влияние оказывают дислокации на свойства реальных металлов?

6.11. Назовите основные способы увеличения плотности дислокаций.

6.12. Как можно выявить тип атомно-кристаллической решетки?

6.13. Что такое температурный полиморфизм?

6.14. Какие вы знаете полиморфные металлы?

Лабораторная работа № 4

ЦЕЛЬ РАБОТЫ

Исследование влияния степени обжатия и температуры рекристаллизации на структуру и свойства металлов и сплавов.

ТЕОРЕТИЧЕСКИЙ РАЗДЕЛ

В результате пластической деформации происходит изменение не только формы и размеров изделия, но и изменение структуры металла, которая приводит к изменению механических свойств.

При деформации металла в холодном состоянии образуется наклеп – упрочнение металла, которое объясняется увеличением числа дефектов кристаллического строения (дислокаций, межузельных атомов).

Влияние количества дислокаций на прочность металла характеризуется кривой Одинга-Бочвара, пример которой применительно к железу показан на рисунке 1.

Рисунок 1 – Влияние плотности дислокаций на прочность

металла

Основными способами увеличения количества дислокаций в реальных металлах являются:

I - холодная деформация (наклеп),

II - легирование (замена чистых металлов сплавами),

III - неравновесная термообработка (закалка).

Все дефекты кристаллического строения повышают сопротивление деформации и уменьшают пластичность.

Наклеп широко используется в промышленности для упрочнения термически не упрочняемых сплавов. В то же время снижение пластичности, возникающее при холодном деформировании металла, создает технологические трудности для дальнейшей обработки (резанием, давлением).

К недостаткам наклепа можно также отнести ухудшение коррозионной стойкости металла и анизотропию свойств (разные свойства в разном направлении).

Для снятия наклепа металл подвергают термической обработке - рекристаллизационному отжигу. Рекристаллизационный отжиг – это термическая обработка холоднодеформированного металла или сплава, при которой главным процессом является рекристаллизация, в результате которой восстанавливается структура и свойства наклепанного металла.

tр.о. = (Трек – 273 0) + (100…150)0 С,

где: tр.о. – оптимальная температура рекристаллизационного отжига, 0С; Трек. – абсолютная температура начала рекристаллизации, выраженная в 0К.

Температура начала рекристаллизации - это минимальная температура, при которой происходит зарождение новых равноосных зерен на границе текстуры.

Эта температура определяется двумя способами:

1 Способ – аналитический (по формуле)

Тр = a Тпл, 0К,

где Тпл – абсолютная температура плавления, 0К;

a - коэффициент, учитывающий чистоту металла:

для технически чистых металлов a = 0,4,

для сплавов a = 0,6 – 0,8.

2 Способ – графический – по кривым изменения механических свойств.

Рисунок 2 – Влияние нагрева на механические свойства и

структуру металла, упрочненного деформацией

Перпендикуляр, касательный к перегибу кривых и есть температура рекристаллизации ТР. За температурой рекристаллизации наблюдается два участка кривых:

I участок – первичная рекристаллизация, которая наблюдается при небольшом перегреве над ТР. на этом участке металл имеет мелкое зерно.

II участок – собирательная рекристаллизация, которая наблюдается при большом перегреве над ТР. Она примечательна крупнозернистой структурой, которая образуется за счет поедания мелких зерен друг другом. Следствием этого является ухудшение свойств стали.

Рекристаллизационный отжиг часто применяют как межоперационную термическую обработку при холодной прокатке, волочении, штамповке и т.д.

В зависимости от соотношения температур деформации и рекристаллизации различают холодную и горячую деформации.

Тдеф. < Трек. – холодная пластическая деформация;

Тдеф. > Трек. – горячая пластическая деформация.

В результате горячей пластической деформации не происходит упрочнение металла, т.к. оно устраняется рекристаллизацией, которая происходит после окончания горячей деформации.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

4.1. Изучить приведенный теоретический раздел.

4.2. Провести холодную прокатку алюминиевой и медной проволоки, для чего:

4.2.1. Замерить поперечные размеры алюминиевой и медной проволоки.

4.2.2. На приборе ТК-2 замерить твердость алюминиевой и медной проволоки в исходном состоянии.

4.2.3. Прокатать алюминиевую и медную проволоку в прокатном стане в первом ручье.

4.2.4. Замерить поперечные размеры проволоки после первой прокатки.

4.2.5. Замерить твердость алюминиевой и медной проволоки на приборе ТК-2 после первой прокатки.

4.2.6. Прокатать алюминиевую и медную проволоку во втором ручье.

4.2.7. Замерить поперечные размеры проволоки после в

(1)

(1)

, (6)

, (6) , (7)

, (7) ,мм2;

,мм2;  ,мм2

,мм2 )

)