Содержание

1. Введение

. Выбор отделочных калибров и расчет площадей сечений раската

. Выбор вытяжных калибров и расчет сечений раската

. Определение размеров калибров

5. Расчет скоростного режима прокатки

6. Расчет температурного режима прокатки

7. Определение коэффициента трения

8. Расчет усилия прокатки

9. Расчет момента и мощности прокатки

калибр сечение профиль прокатка валки

Введение

Основой технологий сортопрокатного производства является пластическая деформация металла в различных видах калибров валков прокатного стана.

Сортовые профили прокатывают из заготовки за несколько проходов в калибрах прокатных валков, которые придают прокатываемому металлу требуемые формы. Для производства прокаткой металлического сортамента простого и фасонного профиля (круглого, квадратного, шестиугольного, полосового, углового, швеллерного, таврового и др.) необходимо произвести расчет калибровки прокатных валков.

Калибровкой прокатных валков называется определение форм размеров и числа калибров, размеренных на валках для получения готового профиля.

Калибр прокатных валков - это просвет, образованный врезами в валках или ручьем в вертикальной плоскости, проходящей через оси валков.

Калибровка должна обеспечить прокатку из заготовки требуемого профиля необходимой формы и размеров в пределах принятых допусков, а также хорошее качество проката, максимальную производительность прокатки, минимальные износ и расход энергии, затрачиваемой на работу прокатного стана.

Прокатка профиля вначале ведется в вытяжных калибрах, предназначенных только для уменьшения площади сечения прокатываемой заготовки. При уменьшении площади сечения заготовки последняя вытягивается в длину без приближения формы сечения полосы к требуемой, поэтому эти калибры называются вытяжными. После прохода в вытяжных калибрах заготовка прокатывается в отделочных калибрах. Отделочные калибры разделяются на предчистовые и чистовые калибры. В предчистовых калибрах (их может быть несколько или один) народу с дальнейший уменьшением площади конфигурация сечения приближается к заданной форме готового профиля, и формируются отдельные его элементы. В чистовом калибре (он всегда один) требуемые формы и размер профиля формируются окончательно, размещается он на последнем проходе прокатки.

Выбор отделочных калибров и расчет площадей сечений раската

Выбор количества и формы отделочных калибров

Количество и форма отделочных калибров, т. е. чистового и предчистовых калибров, зависит от формы готового или конечного профиля и от принятой системы калибровки отделочных калибров.

Для круглого профиля отделочными калибрами служат предчистовой овальный калибр и чистовой круглый калибр. После предчистового овального калибра раскат овального профиля проходит кантовку на 90° и входит в чистовой круглый калибр, где окончательно формируется круглый профиль (рис 2.1). При этом форма предчистового овального калибра зависит от размеров чистового профиля. На рисунке изображен предчистовой овальный калибр для средних и малых размеров чистового профиля.

Рис. 2.1 Схема отделочных калибров круглого профиля

Кантовка раската может осуществляться с помощью специальных кантующих проводок между прокатными клетями для непрерывных станов или кантующих устройств, между проходами прокатки для литейных станов. Кроме этого на непрерывных станах условие кантовки на 90° может осуществляться за счет чередования валковых клетей с горизонтальным и вертикальным расположением осей валков.

Для прокатки круглого профиля в группе отделочных калибров применим чистовой круглый и предчистовой овальный калибры.

Выбор вытяжных калибров и расчет площадей сечений раската

Расчет усилия прокатки

Определение площади контакта металла с валком.

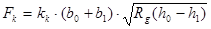

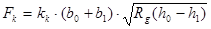

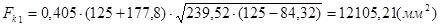

Площадь контакта прокатываемого металла с валком i -го калибра определим по формуле:

где  и

и  - ширина и высота полосы на выходе в калибр;

- ширина и высота полосы на выходе в калибр;

и

и  - ширина и высота полосы на выходе из калибра;

- ширина и высота полосы на выходе из калибра;

- коэффициент влияния формы калибра, определяемый по таб. 8.1. (м/у 2130 стр. 60).

- коэффициент влияния формы калибра, определяемый по таб. 8.1. (м/у 2130 стр. 60).  - радиус валка по дну калибра.

- радиус валка по дну калибра.

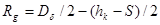

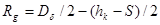

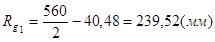

Радиус валка по дну калибра определим по формуле:

где  - диаметр бочки валков;

- диаметр бочки валков;  и

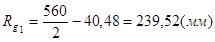

и  - высота и межвалковый зазор калибра. Рассчитаем первый проход:

- высота и межвалковый зазор калибра. Рассчитаем первый проход:

Все значения  рассчитываем аналогично и заносим в табл. 8.1.

рассчитываем аналогично и заносим в табл. 8.1.

Определение коэффициента напряженного состояния очага деформации.

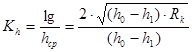

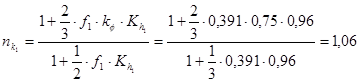

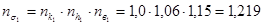

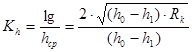

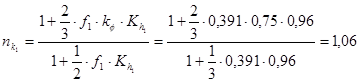

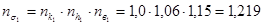

Коэффициент напряженного состояния очага деформации  при прокатке полосы для каждого прохода прокатки определяется по формуле:

при прокатке полосы для каждого прохода прокатки определяется по формуле:

где  - коэффициент, учитывающий влияние на напряженное состояние ширины очага деформации;

- коэффициент, учитывающий влияние на напряженное состояние ширины очага деформации;

- коэффициент, учитывающий влияние высоты очага;

- коэффициент, учитывающий влияние высоты очага;

- коэффициент, учитывающий влияние прокатки в калибре.

- коэффициент, учитывающий влияние прокатки в калибре.

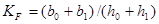

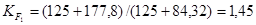

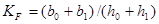

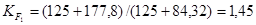

Коэффициент  определим по следующей зависимости

определим по следующей зависимости

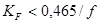

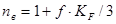

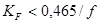

при  ,

,

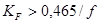

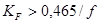

при  ,

,  .

.

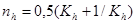

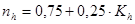

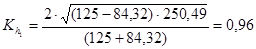

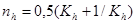

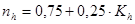

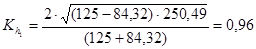

Коэффициент  определим по следующей зависимости

определим по следующей зависимости

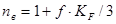

при  ,

,

при  ,

,

при  ,

,  .

.

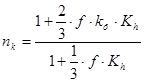

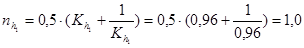

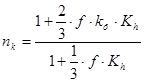

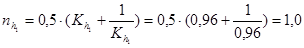

Коэффициент  определим по зависимости

определим по зависимости

где  - коэффициент формы калибра для нефасонных калибров (квадрат, ромб, овал, круг, шестигранник и т. д.);

- коэффициент формы калибра для нефасонных калибров (квадрат, ромб, овал, круг, шестигранник и т. д.);

- коэффициент формы калибра для фасонных калибров.

- коэффициент формы калибра для фасонных калибров.

Рассчитаем первый проход:

Все значения  заносим в табл. 8.1.

заносим в табл. 8.1.

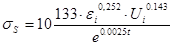

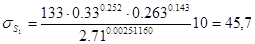

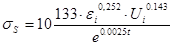

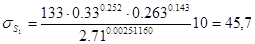

Определение сопротивления пластической деформации.

Сопротивление пластической деформации  прокатываемого металла для каждого прохода прокатки определяется в следующей последовательности.

прокатываемого металла для каждого прохода прокатки определяется в следующей последовательности.

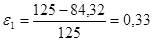

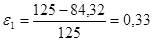

Определим степень деформации

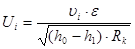

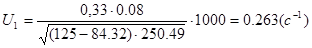

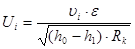

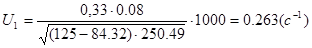

Затем определим скорость деформации

где  - скорость прокатки в мм/с, принимаем из табл. 5.1.

- скорость прокатки в мм/с, принимаем из табл. 5.1.

определим по формуле:

определим по формуле:

Рассчитаем первый проход:

Все значения  заносим в табл. 8.1.

заносим в табл. 8.1.

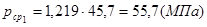

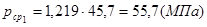

Определение среднего давления и усилия прокатки.

Среднее давление прокатки для каждого прохода прокатки равно:

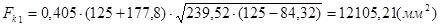

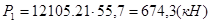

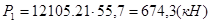

Усилие прокатки для каждого прохода

Рассчитаем первый проход:

Все значения  и

и  заносим в таблицу 8.1

заносим в таблицу 8.1

Таблица 8.1. Таблица калибровки

| Номер прохода прокатки

| Температура металла,

| Коэффициент трения, f

| Площадь контакта,

| Коэффициент напряженного состояния,

|

| 1

| 1160

| 0,391

| 12105,21

| 1,219

|

| 2

| 1160

| 0,391

| 6933,21

| 1,082

|

| 3

| 1160

| 0,391

| 8136,48

| 1,255

|

| 4

| 1160

| 0,391

| 4806,67

| 1,134

|

| 5

| 1160

| 0,391

| 4387,96

| 1,243

|

| 6

| 1160

| 0,391

| 2617,97

| 1,134

|

| 7

| 1160

| 0,391

| 2861,13

| 1,279

|

| 8

| 1160

| 0,391

| 1739,26

| 1,145

|

| 9

| 1160

| 0,391

| 1762,04

| 1,304

|

| 10

| 1160

| 0,352

| 1065,40

| 1,146

|

| 11

| 1160

| 0,352

| 1227,28

| 1,391

|

| 12

| 1160

| 0,293

| 743,23

| 1,168

|

| 13

| 1160

| 0,254

| 1118,37

| 1,458

|

| 14

| 1160

| 0,215

| 509,32

| 1,168

|

| 15

| 1160

| 0,196

| 534,19

| 1,435

|

| 16

| 1160

| 0,196

| 342,97

| 1,179

|

| 17

| 1160

| 0,196

| 419,72

| 1,529

|

| 18

| 1160

| 0,196

| 266,13

| 1,245

|

| 19

| 1160

| 0,196

| 336,39

| 1,651

|

| 20

| 1160

| 0,196

| 211,56

| 1,356

|

| 21

| 1160

| 0,196

| 211,64

| 1,615

|

| 22

| 1160

| 0,196

| 124,09

| 1,278

|

| 23

| 1160

| 0,196

| 162,28

| 1,766

|

| 24

| 1160

| 0,196

| 96,09

| 1,387

|

| 25

| 1160

| 0,196

| 101,85

| 1,766

|

| 26

| 1160

| 0,196

| 57,21

| 1,365

|

| 27

| 1160

| 0,196

| 74,84

| 1,726

|

| 28

| 1160

| 0,196

| 53,32

| 1,525

|

Продолжение Таблица 8.1.

| Номер прохода прокатки

| Сопротивление пластической деформации

| Среднее давление прокатки,

| Усилие прокатки, P, кН

| Момент прокатки М, кН·м

| Мощность про- катки N, кВт

|

| 1

| 45,7

| 55,7

| 674,3

| 66709,2

| 22,2

|

| 2

| 46,3

| 50,1

| 347,4

| 37715,6

| 22,6

|

| 3

| 52,7

| 66,1

| 537,8

| 51767,2

| 30,9

|

| 4

| 52,3

| 59,3

| 285,0

| 30244,0

| 25,2

|

| 5

| 59,4

| 73,8

| 323,8

| 21743,0

| 33,6

|

| 6

| 59,9

| 67,9

| 256,3

| 19513,7

| 41,9

|

| 7

| 65,2

| 83,4

| 238,6

| 13849,6

| 37,7

|

| 8

| 65,6

| 75,1

| 130,6

| 876,2,6

| 31,9

|

| 9

| 73,7

| 96,1

| 169,3

| 7880,9

| 45,2

|

| 10

| 73,4

| 84,1

| 89,6

| 4808,5

| 36,8

|

| 11

| 82,0

| 114,1

| 140,0

| 5835,1

| 57,9

|

| 12

| 81,4

| 95,1

| 70,7

| 3416,5

| 44,8

|

| 13

| 89,3

| 130,2

| 145,6

| 5175,9

| 86,8

|

| 14

| 88,3

| 103,1

| 52,5

| 2224,7

| 48,3

|

| 15

| 94,6

| 135,8

| 72,5

| 2181,9

| 59,4

|

| 16

| 91,6

| 107,9

| 37,0

| 1302,4

| 43,4

|

| 17

| 102,4

| 156,6

| 65,7

| 1872,6

| 76,4

|

| 18

| 100,6

| 125,2

| 33,3

| 1090,6

| 54,6

|

| 19

| 113,4

| 187,2

| 62,6

| 1677,9

| 103,2

|

| 20

| 111,0

| 150,5

| 31,8

| 1017,5

| 76,6

|

| 21

| 129,3

| 208,8

| 44,2

| 883,0

| 129,7

|

| 22

| 125,5

| 160,4

| 19,9

| 477,2

| 90,4

|

| 23

| 144,3

| 254,8

| 41,3

| 777,5

| 183,2

|

| 24

| 140,6

| 195,0

| 18,7

| 441,7

| 133,8

|

| 25

| 163,2

| 288,2

| 28,7

| 403,2

| 208,4

|

| 26

| 155,1

| 211,8

| 12,1

| 215,7

| 139,3

|

| 27

| 165,6

| 285,8

| 21,4

| 259,8

| 209,6

|

| 28

| 172,58

| 263,18

| 14,03

| 217,51

| 224,19

|

Содержание

1. Введение

. Выбор отделочных калибров и расчет площадей сечений раската

. Выбор вытяжных калибров и расчет сечений раската

. Определение размеров калибров

5. Расчет скоростного режима прокатки

6. Расчет температурного режима прокатки

7. Определение коэффициента трения

8. Расчет усилия прокатки

9. Расчет момента и мощности прокатки

калибр сечение профиль прокатка валки

Введение

Основой технологий сортопрокатного производства является пластическая деформация металла в различных видах калибров валков прокатного стана.

Сортовые профили прокатывают из заготовки за несколько проходов в калибрах прокатных валков, которые придают прокатываемому металлу требуемые формы. Для производства прокаткой металлического сортамента простого и фасонного профиля (круглого, квадратного, шестиугольного, полосового, углового, швеллерного, таврового и др.) необходимо произвести расчет калибровки прокатных валков.

Калибровкой прокатных валков называется определение форм размеров и числа калибров, размеренных на валках для получения готового профиля.

Калибр прокатных валков - это просвет, образованный врезами в валках или ручьем в вертикальной плоскости, проходящей через оси валков.

Калибровка должна обеспечить прокатку из заготовки требуемого профиля необходимой формы и размеров в пределах принятых допусков, а также хорошее качество проката, максимальную производительность прокатки, минимальные износ и расход энергии, затрачиваемой на работу прокатного стана.

Прокатка профиля вначале ведется в вытяжных калибрах, предназначенных только для уменьшения площади сечения прокатываемой заготовки. При уменьшении площади сечения заготовки последняя вытягивается в длину без приближения формы сечения полосы к требуемой, поэтому эти калибры называются вытяжными. После прохода в вытяжных калибрах заготовка прокатывается в отделочных калибрах. Отделочные калибры разделяются на предчистовые и чистовые калибры. В предчистовых калибрах (их может быть несколько или один) народу с дальнейший уменьшением площади конфигурация сечения приближается к заданной форме готового профиля, и формируются отдельные его элементы. В чистовом калибре (он всегда один) требуемые формы и размер профиля формируются окончательно, размещается он на последнем проходе прокатки.

Выбор отделочных калибров и расчет площадей сечений раската

и

и  - ширина и высота полосы на выходе в калибр;

- ширина и высота полосы на выходе в калибр; и

и  - ширина и высота полосы на выходе из калибра;

- ширина и высота полосы на выходе из калибра; - коэффициент влияния формы калибра, определяемый по таб. 8.1. (м/у 2130 стр. 60).

- коэффициент влияния формы калибра, определяемый по таб. 8.1. (м/у 2130 стр. 60).  - радиус валка по дну калибра.

- радиус валка по дну калибра.

- диаметр бочки валков;

- диаметр бочки валков;  и

и  - высота и межвалковый зазор калибра. Рассчитаем первый проход:

- высота и межвалковый зазор калибра. Рассчитаем первый проход:

рассчитываем аналогично и заносим в табл. 8.1.

рассчитываем аналогично и заносим в табл. 8.1. при прокатке полосы для каждого прохода прокатки определяется по формуле:

при прокатке полосы для каждого прохода прокатки определяется по формуле:

- коэффициент, учитывающий влияние на напряженное состояние ширины очага деформации;

- коэффициент, учитывающий влияние на напряженное состояние ширины очага деформации; - коэффициент, учитывающий влияние высоты очага;

- коэффициент, учитывающий влияние высоты очага; - коэффициент, учитывающий влияние прокатки в калибре.

- коэффициент, учитывающий влияние прокатки в калибре. определим по следующей зависимости

определим по следующей зависимости

,

,

,

,  .

. определим по следующей зависимости

определим по следующей зависимости

,

,

,

,

,

,  .

.

- коэффициент формы калибра для нефасонных калибров (квадрат, ромб, овал, круг, шестигранник и т. д.);

- коэффициент формы калибра для нефасонных калибров (квадрат, ромб, овал, круг, шестигранник и т. д.); - коэффициент формы калибра для фасонных калибров.

- коэффициент формы калибра для фасонных калибров.

заносим в табл. 8.1.

заносим в табл. 8.1. прокатываемого металла для каждого прохода прокатки определяется в следующей последовательности.

прокатываемого металла для каждого прохода прокатки определяется в следующей последовательности.

- скорость прокатки в мм/с, принимаем из табл. 5.1.

- скорость прокатки в мм/с, принимаем из табл. 5.1. определим по формуле:

определим по формуле:

заносим в табл. 8.1.

заносим в табл. 8.1.

и

и  заносим в таблицу 8.1

заносим в таблицу 8.1