Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Топ:

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Интересное:

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

J-1. Сведите результаты в таблицу и постройте графики:

· отношения стабильности по Хвиму к содержанию битума

· отношения плотности к содержанию битума

· отношения процента пустот к содержанию битума

J-2. Оцените тенденцию каждого графика к нормальной динамике:

· Стабильность по Хвиму должна понижаться с увеличением содержания асфальта. Этот график не будет похож на график испытаний по Маршаллу. Тем не менее, кривая графика может варьироваться от совершенно плоской до крутой.

· Плотность обычно увеличивается с повышением содержания битума, что отражается на графике в виде кривой куполообразной формы, которая, однако, не достигает пика.

· Процент пустот должен уменьшаться с увеличением содержания битума.

J-3. Целью этого этапа является определение оптимального процентного содержания битума. Помните, что основной принцип методики составлению смесей по Хвиму заключается в том, чтобы выбрать самое высокое содержание битума для достижения самой высокой износоустойчивости, не превышая при этом минимального допустимого предела стабильности. Метод «пирамиды» для выбора расчетного содержания битума основывается на этом принципе. Постройте пирамиду из прямоугольников, при этом количество прямоугольников в основании должно соответствовать количеству показателей содержания битума, с учетом которых изготавливались образцы. На каждом последующем уровне уменьшайте количество прямоугольников на один. Определите оптимальное содержание битума, пользуясь следующей методикой:

1. Запишите расчетный ряд показателей содержания битума в каждом прямоугольнике, начиная с нижнего левого.

2. Опираясь на результаты, полученные на этапе F-9, отметьте содержание битума, при котором наблюдалось умеренное выпотевание вздутой поверхности.

|

|

3. Запишите три самых высоких показателя процентного содержания битума на втором уровне прямоугольников пирамиды.

4. Образцы с этими показателями проверьте на стабильность по Хвиму и отметьте образец, который не соответствует требованию минимальной стабильности.

5. Выберите два самых высоких показателя содержания битума, которые соответствуют минимальной стабильности, и запишите на третьем уровне пирамиды.

6. Опираясь на графики, построенные на этапе J-1, выберите самый высокий показатель содержания битума, при этом количество пустот должно составлять не более 4%, и внесите этот показатель в самый верхний прямоугольник пирамиды. Эта величина и будет оптимальной для процентного содержания битума.

J-4. Способ подбора состава смеси, разработанный в лаборатории, служит основой при получении первичных проектных составов асфальтобетонной смеси (JMF). Состав первичных JMF должен выверяться на начальном этапе строительного проекта, поскольку существуют некоторые различия между заполнителями, применяемыми в лаборатории, и теми, что используются на стройплощадке. Результаты применение на строительном объекте в первые дни тщательно отслеживаются, и JMF модифицируется для получения смеси, которая удовлетворительно смешивается, укладывается и уплотняется.

МЕТОД ПРОЕКТИРОВАНИЯ СОСТАВА АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ «СУПЕРПЕЙВ»

История вопроса

Методы Хвима и Маршалла для проектирования состава смесей применяются с 1940-х и 1950-х годов. Эти методы проектирования успешно использовались на протяжении многих лет, но в связи с увеличением транспортной нагрузки и интенсивности движения, в 1980-х было решено, что необходим более совершенный метод проектирования состава смесей. Нужен был такой метод, который можно было бы применять для рационального проектирования смесей в зависимости от разной интенсивности движения, осевых нагрузок и внешних условий. Предполагалось, что новый способ проектирования состава смесей будет предусматривать испытания и модели, по результатам которых можно будет прогнозировать колееобразование, термическое и усталостное растрескивание.

|

|

В 1988 году стартовала Программа стратегических исследований в области автомобильных дорог (SHRP), первоочередной задачей которой была разработка более совершенного метода проектирования состава смесей (7, 16, 17, 18). Программа SHRP была завершена в 1993 году. В исследовательской программе, состоящей из нескольких этапов, приняли участие сотни разных специалистов, и понадобилось немало усилий для того, чтобы за пять лет систематизировать все полученные результаты. Несмотря на то, что объемный этап метода проектирования состава смесей по существу завершен, необходимо проделать значительную часть дополнительной работы по сверке этапов метода и внесению необходимых изменений.

Как отмечалось выше, основной целью исследования является оценка свойств битумного вяжущего, побор состава смесей и анализ их свойсств. Тем не менее, ни в одном из направлений исследования не рассматриваются заполнители. Действительно, значительную часть смеси составляют заполнители, но не предпринимались никакие попытки оценить их свойства отдельно от других компонентов смеси.

Поскольку заполнители являются очень важной частью смеси, то исследователи SHRP решили, что для них необходимо разработать специальное руководство. Руководство, которое в итоге появилось, строилось на единых принципах, разработанных группой экспертов по заполнителям. Были даны рекомендации по свойствам заполнителей, требуемым для разных уровней трафика и на разной глубине от поверхности дорожного покрытия.

На момент завершения программы SHRP в 1993 году, итоговая концепция включала следующие элементы: новую систему классифицирования битумного вяжущего (система классифицирования по эксплуатационным характеристикам (PG), обсуждаемая в главе 2), единые свойства для заполнителя, новую процедуру проектирования состава смесей и процедуры анализа смесей. Данная концепция получила название Система асфальтового дорожного покрытия высококачественного исполнения (Суперпейв). Основная часть полученных данных, претерпев незначительные изменения, анализируется Министерством транспорта США для скорейшего внедрения. Однако, это вероятнее всего случится быстрее, чем будут окончательно оформлены и изданы методы анализа смесей.

|

|

Материалы

Методы проектирования состава смесей Суперпейв предусматривают выбор заполнителя и битумного вяжущего. Методика подбора битумного вяжущего описывается в главе 2 и не обсуждается в этом разделе. Ниже рассматриваются типичные свойства заполнителей, рекомендованных для Суперпейв.

Свойства заполнителей, которые были определены в ходе программы SHRP это кубовидность зерен крупного и мелкого заполнителя, форма зерен – пластинчатая или игольчатая, и эквивалент песка. Испытания, которые проводились в рамках программы SHRP, были выбраны, в основном, из уже существовавших. Некоторые методики испытаний применялись департаментами транспорта многих штатов для выбора заполнителя требуемого качества. В некоторых случаях методика испытаний была изменена для Суперпейв, в других случаях изменялись критерии. Специальные рекомендации были разработаны для всех испытаний по системе Суперпейв.

Специальное руководство было разработано по кубовидности зерен крупных и мелких заполнителей. Угловатость зерен крупного и мелкого заполнителя определяется посредством измерения процентного содержания крупных зерен заполнителя с трещиноватыми поверхностями. Образец крупного заполнителя разделяют на 3 части. Первая часть содержит зерна, у которых все поверхности целые. Вторая часть содержит зерна с 1 трещиноватой поверхностью, и третья часть – с двумя и более трещиноватыми поверхностями. Затем определяется процентное количество зерен с одной и более, с двумя и более трещиноватыми поверхностями. Одна из методик, наиболее часто применяемых, для этого испытания это методика № 621 Департамента транспорта штата Пенсильвания «Определение процентного содержания раздробленных фрагментов в гравии». Критерии угловатости для крупных зерен заполнителя рекомендованные по системе «Суперпейв», приводятся в таблице 4-2.

Таблица 4-2. Требования к угловатости зерен крупного заполнителя*

|

|

| Интенсивность нагрузки ESALs (миллионы) | Глубина от поверхности | |

| < 100 мм | > 100 мм | |

| < 0,3 | 55/- | -/- |

| < 1 | 65/- | -/- |

| < 3 | 75/- | 50/- |

| < 10 | 85/80 | 60/- |

| < 30 | 95/90 | 80/75 |

| < 100 | 100/100 | 95/90 |

| ≥ 100 | 100/100 | 100/100 |

* Первое значение – это минимальное требование для зерен с одной и более трещиноватыми поверхностями, а второе значение – для зерен с двумя и более трещиноватыми поверхностями.

ESALs – эквивалентная одноосная нагрузка

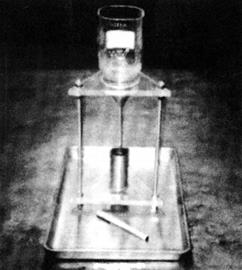

Значения, приведенные в таблице 2-4 это те значения, которые были определены по согласованным испытаниям несколькими экспертами. Эти значения считаются приемлемыми в большинстве случаев применения HMA. Однако, частный опыт применения указывает на то, что технические требования должны быть отличными от значений, приведенных в таблице 4-2. При разработке проектных спецификаций должны всегда учитываться частный опыт применения и материалы. Угловатость зерен мелкого заполнителя измеряется посредством определения объема пустот, когда мелкий заполнитель пересыпают в цилиндр, как показано на рисунке 4-20. Мелкий заполнитель пересыпают в верхнюю часть цилиндра и определяют количество пустот рыхлого заполнителя. Чем больше пустот в заполнителе, тем выше угловатость зерен заполнителя. Этот тест, разработанный Национальной ассоциации специалистов по заполнителям (NAA), обычно называют испытанием на текучесть. Испытание должно проводиться в соответствии с AASHTO TP 33 методикой А «Методика испытания для мелких заполнителей на наличие неуплотненных пустот (влияние оказывает форма зерен, структура поверхности и сортность)». Количество неуплотненных пустот в цилиндре можно рассчитать по следующей формуле:

Неуплотненные пустоты = [(V – W/ Gsb) / V] x 100

где:

V = Объем цилиндра в миллиметрах

W = Вес рыхлого мелкого заполнителя для наполнения цилиндра, граммы

Gsb = Объемный удельный вес мелкого заполнителя

Рекомендуемые минимальные требования по угловатости зерен мелких заполнителей для разных уровней трафика и глубины от поверхности приводятся в таблице 4-3. Критерии были установлены для смеси мелких заполнителей и не рассматриваются в качестве требования для каждого мелкого заполнителя в смеси.

Рисунок 4-20. Установка для испытания на текучесть NAA

Таблица 4-3. Требования к угловатости зерен мелкого заполнителя

| Интенсивность нагрузки ESALs (миллионы) | Глубина от поверхности | |

| < 100 мм | > 100 мм | |

| < 0,3 | - | - |

| < 1 | 40 | - |

| < 3 | 45 | 40 |

| < 10 | 45 | 40 |

| < 30 | 45 | 40 |

| < 100 | 45 | 45 |

| ≥ 100 | 45 | 45 |

Эксплуатационные качества горячих асфальтобетонных смесей определяются угловатостью зерен мелкого и крупного заполнителей. Если зерна вещества имеет более округлую форму, то сопротивление сдвигу уменьшается, а вероятность образования колеи повышается. Гравий и природный песок - два основных источника заполнителей с округлыми зернами. Были обработаны данные, полученные в ходе исследований по колееобразованию в Национальном центре технологии асфальта (NCAT), которые продемонстрировали зависимость между угловатостью зерен заполнителя и склонностью материала к колееобразованию (19). Эти данные были представлены в эмпирической модели, приведенной ниже. Такая модель считается точной, если содержание пустот достаточно высоко для того, чтобы предупредить пластическую деформацию. Эти данные прекрасно соотносятся с требованиями системы Суперпейв, представленными в таблицах 4-2 и 4-3.

|

|

Y = (0,080 – 0,000089 (CF) – 0.00152 (NAA)) x √ESALs

где:

Y = глубина колеи в мм

CF = процентное содержание зерен крупного заполнителя с 2 и более дробленными поверхностями

NAA = результаты испытания на текучесть для мелких заполнителей.

Другое свойство зерен заполнителя, которое оценивается при помощи теста и является значимым для оптимальной работы, это их форма: уплощенная или продолговатая. Если зерна заполнителя имеют пластинчатую или игольчатую форму, то при уплотнении они зачастую ложатся горизонтально, что приводит к образованию композиции с низким содержанием пустот в минеральном заполнителе (VMA). Заполнители с пластинчатыми или игольчатыми зернами также имеют склонность к дроблению во время уплотнения, а это приводит к тому, что готовая смесь будет сильно отличаться от спроектированной. В некоторых случаях смеси с избыточным содержанием пластинчатых или игольчатых зерен с трудом поддаются укладке и уплотнению.

В прошлом, заполнители подразделялись по форме на пластинчатые или игольчатые. Зерно заполнителя считалось игольчатым, если в длину оно было больше чем в ширину, а пластинчатым оно считалось, если оно выглядело скорее плоским, нежели утолщенным. В методике Суперпейв эти два понятия были объединены в одно – пластинчатые или игольчатые. Самый длинный размер каждого зерна заполнителя теперь сопоставляется с самым маленьким размером этого зерна и получается один показатель, который рассматривается как единый для пластинчатых или игольчатых зерен. Согласно методике Суперпейв, заполнитель считается пластинчатыми или игольчатыми, если при делении длины на толщину получается значение, превышающее пять. Методика испытания приводится в ASTM D4791 «Пластинчатые или игольчатые зерна в крупном заполнителе». Критерии, представленные в таблице 4-4 рекомендуется применять при проектировании по методике Суперпейв.

Таблица 4-4. Требования к уплощенным или продолговатым зернам

| Интенсивность нагрузки ESALs (миллионы) | Максимальное процентное содержание зерен с длиной/толщиной более 5 |

| < 0,3 | - |

| < 1 | - |

| < 3 | 10 |

| < 10 | 10 |

| < 30 | 10 |

| < 100 | 10 |

| ≥ 100 | 10 |

Последнее свойство заполнителя, которое оценивается при помощи согласованного анализа это содержание глины. Если количество глины в смеси является избыточным, то это может стать причиной ряда проблем. Наиболее вероятная проблема это прилипание глины к заполнителю, что препятствует формированию хорошей связи между битумным вяжущим и заполнителем. Если такое случается, то это чревато образованием щербин в смеси. Для того, чтобы уменьшить вероятность таких негативных последствий, был установлен максимальный предел для количества глины в заполнителе. Тест, применяемый для измерения количества глины, представляет собой определение эквивалента песка. Тест может проводиться в соответствии с методикой AASHTO T176 или ASTM D2419 «Определение пластичных мелких зерен во фракционированных заполнителях и грунтах по эквиваленту песка». Требования, предлагаемые для системы Суперпейв, представлены в таблице 4-5.

Таблица 4-5. Требования по эквиваленту песка

| Интенсивность нагрузки ESALs (миллионы) | Эквивалент песка Минимум (в процентах) |

| < 0,3 | 40 |

| < 1 | 40 |

| < 3 | 40 |

| < 10 | 45 |

| < 30 | 45 |

| < 100 | 50 |

| ≥ 100 | 50 |

Помимо единых свойств у заполнителей есть и другие свойства, которые были рассмотрены выше, и которые важны для обеспечения качества используемого заполнителя. Некоторые из этих дополнительных свойств (исходных свойств) включают: истирание L.A., сульфатостойкость и абсорбция. Методики испытаний и критерии не изменялись для системы Суперпейв, поэтому они и не обсуждались подробно для проектирования состава смеси Суперпейв.

|

|

|

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!