В таблице 2-8 приводится перечень испытательного оборудования для проведения физических испытаний на Superpave, поставленных целей, и эксплуатационных характеристик, на которые оказывает влияние битумное вяжущее. Следует признать, что свойства HMA и структура дорожного покрытия, оказывают сильное влияние не только на свойства битумного вяжущего, но и на рабочие характеристики HMA.

Испытание в печи прокатки тонких пленок (RTFO). Испытание в печи прокатки тонких пленок (RTFO) по AASHTO T240 и ASTM D2872, описывалось ранее в этой главе. Так же как и метод TFO, RTFO моделирует процесс старения битумного вяжущего, развивающийся во время изготовления и укладки дорожного покрытия из HMA. Испытание в печи прокатки тонких пленок было выбрано потому что: (а) новый вяжущий материал непрерывно нагревается и обдувается воздухом во время прокатки; (b) благодаря прокатке, модифицирующие вещества, если они используются, остаются в битумном вяжущем в дисперсной форме; (с) в отличие от метода TFO, при котором вяжущий материал остается неподвижным, метод RTFO препятствует образованию поверхностной пленки, замедляющей старение; (d) в отличие от метода TFO, на проведение которого требуется пять часов, это испытание проводиться в течение 75 минут.

С помощью метода RTFO можно получить состаренный вяжущий материал, который затем испытывается посредством реометра динамического сдвига (DSR), а так же определить массу летучих компонентов, испаряющихся из вяжущего материала, во время испытания. Количество выделившихся летучих компонентов указывает на степень старения, которая возникает во время изготовления и укладки HMA. Некоторые битумные вяжущие скорее набирают вес, а не теряют его, во время старения в печи прокатки тонких пленок из-за того, что в ходе испытания образуются продукты окисления.

Таблица 2-8. Испытательное оборудование для битумного вяжущего Superpave и цели исследования

| Оборудование

| Цель

| Эксплуатационные параметры

|

| Печь для прокатки тонких пленок (RTFO)

| Моделировать старение (твердение) вяжущего материала, возникающее при изготовлении и укладке HMA

| Сопротивление старению (стойкость) во время укладки

|

| Сосуд высокого давления для старения (PAV)

| Моделировать старение (твердение) вяжущего материала, возникающее при эксплуатации HMA

| Сопротивление старению (стойкость) в период эксплуатации

|

| Ротационный вискозиметр (RV)

| Определить параметры вяжущего при высоких температурах укладки

| Манипулирование и подача насосом

|

| Реометр динамического сдвига (DSR)

| Определить параметры вяжущего при средних и высоких рабочих температурах

| Сопротивление остаточной деформации (коллеобразование) и усталостное растрескивание

|

| Гибочный лучевой реометр (BBR)

| Определить параметры вяжущего при низких рабочих температурах

| Сопротивление термическому растрескиванию

|

| Измеритель натяжения (DTT)

| Определить параметры вяжущего при низких рабочих температурах

| Сопротивление термическому растрескивани

|

Сосуд высокого давления для старения (PAV). На протяжении многих лет методика старения под давлением применялась при исследовании битумов и для старения изделий из каучука. Метод, предусматривающий старение под давлением, был разработан доктором Д. Уай Ли в университете штата Айова для долговременного старения битумных вяжущих, и является, в настоящее время, стандартным методом для старения изделий из каучука (ASTM D454 и ASTM D572, ссылка 58). Старение битумных вяжущих под давлением имеет следующие преимущества: (а) ограниченная потеря летучих компонентов, (b) процессы окисления ускоряются без повышения температуры, (c) за один раз можно состарить битумное вяжущее в количестве достаточном для последующего испытания, (d) метод имеет практическое значение для типовых лабораторных исследований.

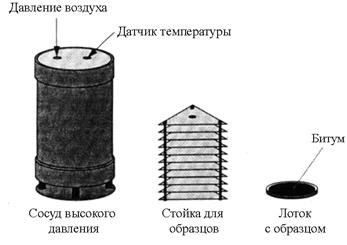

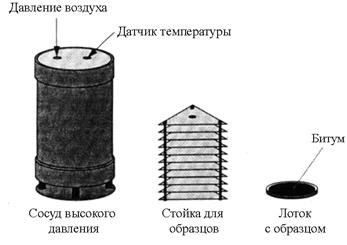

Сосуд высокого давления для старения был разработан по SHRP с целью смоделировать старение битумного асфальтового вяжущего, которое развивается в течение 5-10 лет на эксплуатируемом дорожном покрытии из HMA (59). Поскольку битумное вяжущее в покрытии из HMA подвергается кратковременному старению в период изготовления и укладки, то PAV используется для состаривания RFTO остатка. На рисунке 2-37 приводится схема PAV и вспомогательных устройств.

Рисунок 2-37. Сосуд высокого давления для старения (56)

Для моделирования эффекта долговременного старения RFTO остаток подвергается действию воздуха высокого давления и высокой температуры в течение 20 часов в PAV. Для нагнетания и регулирования давления используется цилиндр с очищенным, сухим, сжатым воздухом, оснащенный регулятором давления, выпускным клапаном, выпускным клапаном с замедленным отпусканием. Сосуд, выполненный из нержавеющей стали, должен выдерживать давление (2070кПа) и температурный режим (90°, 100° или 110°C) испытания. В сосуд помещают штатив с образцами, на котором можно разместить 10 лотков с образцами для старения. PAV помещают в печку на 20 часов и поддерживают необходимый температурный режим внутри сосуда. Оборудование PAV, которое сочетает в себе напорную камеру для старения и печь, также имеется в продаже.

Битумное вяжущее, состаренное по методу RFTO, нагревают до состояния текучести и переливают в лоток PAV, который может вместить до 50 г образца. Штатив с образцами, вмещающий десять лотков, загружают в PAV, находящийся не под давлением и нагретый до необходимой для испытания температуры, рассчитанной исходя из предполагаемых климатических условий. Крышку PAV быстро закрывают, чтобы предупредить потерю тепла. Когда для достижения необходимой температуры PAV остается 2°C, то, используя клапан пневматического цилиндра, нагнетают давление 2070кПА. По истечении 20 часов, давление воздуха при помощи выпускного клапана, постепенно ослабляется (в течение 8-10 минут). Быстрое ослабление давления может привести к вспениванию образцов вяжущего материала. После этого лотки с образцами помещают на 30 минут в печь и выдерживают при температуре 163°C для удаления из образца захваченного воздуха. Затем образцы откладывают и сохраняют для последующих испытаний (реометром динамического сдвига, гибочным лучевым реометром и измерителем натяжения).

Ротационный вискозиметр. Ротационный вискозиметр (RV) использовался при исследовании материалов Superpave для определения вязкости вещества при высоких температурах укладки (более 100°C), с целью удостовериться в том, что вяжущий материал обладает текучестью, достаточной для перекачивания и смешивания. Большинство асфальтовых вяжущих обладает свойствами, характерными для ньютоновских жидкостей (реакция на натяжение не зависит от скорости сдвига), и имеет абсолютно вязкую консистенцию при таких температурных значениях. Следовательно, чтобы составить представление о технологичности вяжущего материала, достаточно будет измерить величину его вязкости (60). Ротационный вискозиметр больше подходит для исследования модифицированных битумных вяжущих (содержащих в качестве модифицирующей добавки каучуковую крошку), по сравнению с капиллярным вискозиметром, поскольку он может засориться, что помешает равномерному потоку. Спецификация вяжущего Superpave ограничивает вязкость до 3 Паскаль в сек. при 135°C.

Эта методика измерения вязкости подробно описывается в ASTM D4402 или в AASHTO TP48, «Определение вязкости незаполненных битумов при помощи прибора Брукфильда системы Thermosel». На рисунке 2-38 показан принцип работы ротационного вискозиметра (вискозиметра Брукфильда). Вращательная вязкость определяется путем измерения крутящего момента, необходимого для поддержания постоянной частоты вращения цилиндрического шпинделя, когда он погружается в битумное вяжущее при постоянной температуре. Величина замеренного крутящего момента напрямую зависит от вязкости образца вяжущего материала, величину которой вискозиметр определяет и отображает автоматически.

Испытательное оборудование для измерения вращательной вязкости состоит из двух элементов, как показано на рисунке: вискозиметра Брукфильда и системы Thermosel™. Вискозиметр Брукфильда состоит из двигателя, шпинделя, клавиш управления и цифрового индикатора. Для вискозиметров Брукфильда имеются шпиндели разных размеров, которые подбирают в зависимости от диапазона вязкости испытываемого вяжущего материала. Для исследования большинства асфальтовых вяжущих используются лишь два шпинделя: № 21 и № 2, последний чаще всего. Система Thermosel™ состоит из камеры для образца, выполненной из нержавеющей стали, термо-контейнера, оснащенного электронагревательными элементами и термореле для настройки контрольной температуры.

Рисунок 2-38. Принцип работы ротационного вискозиметра (56)

Рисунок 2-39 Схема вискозиметра Брукфильда (56)

Битумное вяжущее, весом около 30 г, нагревают в печи до состояния текучести, достаточного для переливания. Вяжущее помещают в камеру для образца. Количество испытываемого вяжущего зависит от размера шпинделя. Чем больше шпиндель, тем меньшее количество вяжущего используется. Обычно берут не более 11 грамм. После этого камеру с образцом помещают в термо-контейнер, и, когда значение температуры стабилизируется (135°C по спецификации), начинают испытание. Шпиндель погружают в камеру, содержащую горячее битумное вяжущее и соединяют с вискозиметром. После того, как стабилизируется температура образца, двигатель вискозиметра запускается со скоростью 20 об./мин. Показания вискозиметра отображаются на цифровом индикаторе вместе с размером шпинделя, количеством оборотов и температурой. Величина вращательной вязкости отображается в единице измерения: сантипуаз (сП), но в спецификации для вяжущих используется другая единица измерения: Па/сек. Для перевода сП в Па/сек. используется следующий коэффициент:

1000 сП = 1 Па/сек.

Таким образом, вязкость по Брукфильду, выраженную в сП умножают на 0,001, и получают значение вязкости в Па/сек.

На многих предприятиях, при смешивании и уплотнении в процессе подбора смеси HMA (См. главу 4), используются температурные значения эквивалентной вязкости. В дополнение можно измерить вращательную вязкость, или вязкость Брукфильда, не только при 135°C, но и при других значениях температур, и выстроить кривую зависимости между вязкостью и температурой.

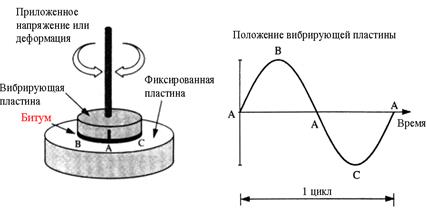

Реометр динамического сдвига (DSR). Реометр динамического сдвига применяется для определения вязкоупругого поведения битумных вяжущих при высоких и средних рабочих температурах. Реометр динамического сдвига, чаще известный под названием динамический реометр или реометр колебательного сдвига, применялся в промышленности пластмасс, на протяжении многих лет. Реометр динамического сдвига измеряет комплексный модуль сдвига G* (G со звездочкой) и фазовый угол δ (дельта) битумных вяжущих при требуемой температуре и периодичности нагрузки. Комплексный модуль G* можно рассматривать как общую сопротивляемость деформации битумного вяжущего при многократном сдвиге. Как показано на рисунке 2-40, комплексный модуль G* состоит из двух компонентов: (а) модуль накопления G' (G штрих) или упругая (обратимая) часть, (b) и модуль потерь G" (двойной штрих) или вязкая (необратимая) часть (56).

Как температура, так и периодичности нагрузки оказывают сильное влияние на значения G* и δ у битумных вяжущих. Битумные вяжущие при очень низких температурах, имеют свойства упругого твердого тела, что отображено на рисунке 2-41 горизонтальной стрелкой. С другой стороны, битумные вяжущие, при высоких температурах (гораздо выше температур дорожного покрытия) имеют свойства вязких жидкостей, что отображено на рисунке 2-41 вертикальной стрелкой. Однако, при обычных рабочих температурах дорожного покрытия, большинство битумных вяжущих имеет свойства вязкоупругих материалов (представлено стрелками 1 и2 на рисунке 2-41), следовательно, они сочетают свойства упругого твердого тела и вязких жидкостей. Когда вязкоупругие материалы испытывают нагрузку, то наступает деформация двух типов: упругая (обратимая) и вязкая (необратимая). Реометр динамического сдвига помогает получить полную картину характера изменений битумных вяжущих при рабочих температурах дорожного покрытия, определяя значения G* и δ.

Рисунок 2-40. Компоненты комплексного модуля G* (56)

Рисунок 2-41. Вязкое и упругое поведение асфальтовых вяжущих (56)

На рисунке 2-40 представлены два битумных вяжущих с одинаковым комплексным модулем G* (обозначение по диагонали), но с разными фазовыми углами δ. Не смотря на это, битум В имеет больший упругий компонент, чем битум А. Когда нагружают оба битумных вяжущих битум В дает более упругую (обратимую) деформацию и менее вязкую или необратимую (непреходящую), по сравнению с битумом А. этот пример показывает, что одного только комплексного модуля (G*) недостаточно для того, чтобы охарактеризовать битумные вяжущие, необходим и фазовый угол.

Упругий компонент или модуль накопления связан с количеством энергии, накапливаемой в образце во время каждого испытательного цикла. Вязкий компонент или модуль потерь связан с энергией, растрачиваемой во время каждого испытательного цикла. Важно отметить, что истинный вязкоупругий минерал дает выраженную отсроченную упругую реакции, которая является полностью обратимой, в условиях отсутствия нагрузки. Поэтому модули накопления и потерь не могут считаться чисто упругим или вязким соответственно (61).

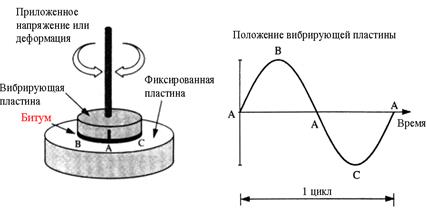

Рисунок 2-42. Основные элементы реометра динамического сдвига.

Принцип работы этого реометра простой. Методика испытания описывается в AASHTO TP5. Как показано на рисунке 2-42 образец битумного вяжущего помещают между фиксированной и вибрирующей пластинами. При помощи крутящего момента вибрирующую пластину смещают из точки А в точку В. Из точки В пластина движется назад и доходит до точки С, минуя точку А. Из точки С она возвращается в точку А. это перемещение и составляет один цикл колебаний. Если в одну секунду проходят два цикла колебаний, то частота колебаний составит 2 цикла в секунду или 2 Гц. Частоту колебаний также можно выразить в виде расстояния по окружности (радианы), преодолеваемого вибрирующей пластиной за одну секунду. Все DSR испытания материалов Superpave проводятся с показателем частоты 10 радиан в секунду, что эквивалентно 1,59 Гц.

Существует два типа реометров колебательного сдвига: с постоянным напряжением и с постоянной деформацией. В реометрах постоянного напряжения крутящий момент используется для того, чтобы вызвать вибрацию верхней пластины или шпинделя, поэтому деформация может быть разной. В реометрах постоянного напряжения пластина перемещается на фиксированное расстояние из точки А в точку В и таким образом определяется крутящий момент необходимый для того, чтобы начать движение. Испытания на вяжущих Superpave проводятся при постоянном режиме напряжения.

Толщина образца битумного вяжущего, помещенного между фиксированной пластиной и вибрирующим шпинделем зависит от экспериментальной температуры. Для испытаний с высокой температурой (46°C и выше) требуется маленький зазор в 1000 микрон (1мм). Для испытаний с низкой температурой, в диапазоне от 4°C до 40°C, требуется больший зазор - 2000 микрон (2 мм). Кроме того, используются шпиндели двух разных диаметров: большой шпиндель (25 мм) для высокотемпературных испытаний и маленький шпиндель (8мм) для низкотемпературных испытаний (56).

Рисунок 2-43.Изменение напряжения – деформации в реометре постоянного напряжения (56)

После того, как образец битумного вяжущего разместится между фиксированной пластиной и шпинделем, следует добиться необходимого значения экспериментальной температуры, с погрешностью в пределах ±0,1°C, используя водяной или воздушный термостат. Контроль результирующей деформации осуществляют, когда шпиндель смещается вперед и назад с постоянным усилием. Зависимость между приложенным усилием и итоговой деформацией (рисунок 2-43) используется для вычисления G*. G* - это соотношение максимального напряжения при сдвиге (τмакс) к максимальной деформации при сдвиге (γмакс) или τмакс ÷ γмакс. Временное запаздывание между приложенным усилием и итоговой деформацией представляет собой фазовый угол δ. В случае с идеально упругим материалом реакция наступает мгновенно, и, следовательно временное запаздывание, или фазовый угол δ, между приложенным усилием и итоговой деформацией, будет равен нулю. Если испытывается вязкая жидкость, например, горячее асфальтовое вяжущее, то временное запаздывание будет большим и фазовый угол δ приблизится к 90 градусам. Тем не менее, асфальтовые вяжущие дают промежуточную реакцию усилие-деформация, как показано на рисунке 2-44. Результирующий фазовый угол имеет значение в прмежутке между 0 и 90 градусами (56).

Для вычисления τ макс и γ макс программа DSR использует следующие формулы:

τ макс = 2Т / πr3

γ макс = Өr / h

где:

Т – максимальный крутящий момент

r – радиус образца вяжущего/ пластины (12,5 или 4 мм)

Ө - угол отклонения (вращения)

h – высота образца (1 или 2 мм)

В реометрах постоянного напряжения, применяемых для испытаний вяжущих материалов Superpave, постоянное напряжение должно быть достаточным для получения итоговой деформация сдвига 10-12%, в условиях, когда относительно мягкие материалы испытываются при высоких температурах (например, не состаренные вяжущие и вяжущие, состаренные по методу RTFO). И если испытываются относительно твердые материалы (например, PAV остатки, испытанные при умеренных температурах) итоговая деформация сдвига должна составлять около одного процента (56). Реометр DSR автоматически устанавливает уровни постоянного напряжения для требуемого процента деформации. Реометр DSR также высчитывает и представляет значения G* и δ, по окончании испытания.

Вязкоупругий 0 < δ < 90°

Рисунок 2-44. Реакция усилие-деформация вязкоупругого материала

В спецификации Superpave реометр DSR используется для того, чтобы определить свойства битумного вяжущего при высокой и умеренной рабочей температуре. Фактические значения экспериментальных температур определяются на основании прогнозируемых эксплуатационных температур для битумного вяжущего. Чтобы определить предварительные значения рабочих температур для дорожного покрытия на месте строительства, использовались базы данных около 7500 Северо-Американских метеорологических станций за 20-летний период наблюдений. Высокое температурное значение (расчетная максимальная температура) определялась путем усреднения максимальной температуры дорожного покрытия из HMA, за семидневный период на протяжении лета. Затем определяются средние значения для последующих семидневных периодов и самое высокое значение температуры, полученное за семь дней наблюдений, избирается в качестве расчетной максимальной температуры (62). Высокотемпературное испытание реометром DSR проводилось именно при этом температурном максимуме. Промежуточные значения экспериментальной температуры определялись как усредненное значение, полученное на основании средних семидневных максимальных и минимальных расчетных температур. Минимальная расчетная температура выбрана в качестве минимальной температуры дорожного покрытия, которая согласно расчетам должна быть на месте строительства. Этот ожидаемый минимум был получен исходя из низких температурных значений, зарегистрированных за 20-летний период наблюдений. Компьютерная программа Superpave была использована для того, чтобы определить расчетные температуры для дорожного покрытия из HMA, опираясь на значения температур воздуха, хранящихся в метеорологической базе данных.

Контроль физических свойств реометром, определение G* и δ, битумного вяжущего проводился три раза. Битумное вяжущее испытывали при помощи реометра DSR в исходной форме (не состаренное), состаренное в печи (остаток RTFO) и состаренное в PAV. Для оценки способности битумного вяжущего сопротивляться колееобразованию образцы исходного и RFTO состаренного остатка испытывались при максимальной расчетной температуре. Для оценки способности битумного вяжущего сопротивляться усталостному растрескиванию, образцы, состаренные в PAV, испытывались при средней расчетной температуре. Параметры, которые использовались для количественной оценки устойчивости битумного вяжущего к колееобразованию (остаточной деформации) и усталостному растрескиванию, рассматриваются далее.

Параметр колееобразования:

Чтобы добиться устойчивости к колееобразовние необходимо иметь высокое значение комплексного модуля G* и низкое значение фазового угла δ (60). Чем выше значение G*, тем жестче, и, следовательно, устойчивее к колееобразованию, будет битумное вяжущее. Чем ниже значение δ, тем более упругим будет битумное вяжущее.

Повышенная упругость делает битумное вяжущее более устойчивым к остаточной деформации. Контроль колееобразования при высокой температуре проводится на образцах исходного и состаренного методом RTFO материала. Образцы, состаренные по методу RTFO представляют битумное вяжущее на ранних стадиях эксплуатации, непосредственно после укладки, но до того как начнется процесс долговременного окислительного старения. Поскольку в процессе долговременного окислительного старения увеличивается жесткость битумного вяжущего и соответственно устойчивость к колееобразованию. Поэтому, испытания битумного вяжущего, проводимые до начала долговременного окислительного старения, являются определяющим в отношении склонности к колееобразованию. Спецификация для испытаний исходного битумного вяжущего реометром DSR, была включена в качестве меры предосторожности в отношении тех битумных вяжущих, остатки которых, состаренные по методу RFTO, не обнаружили истинного старения в процессе изготовления HMA и укладки на месте.

Исследователи, занятые в программе SHRP, при определении параметра колееобразования, выбираемого для составления спецификации, рассматривают этот процесс, как явление, обусловленное напряжением и циклическим нагрузками. При каждом цикле нагрузки возникает работа внешней силы, которая приводит к деформации поверхности дорожного покрытия из HMA. Процесс этот бывает обратимым, и тогда происходит упругое восстановление поверхности после деформации, а бывает необратимым, и тогда происходит разрушение под действием остаточной деформации и тепла. Чтобы минимизировать остаточную деформацию (колееобразование), следует уменьшить величину работы, рассеиваемой при каждом цикле транспортной нагрузки. Математически, работа, рассеиваемая за цикл нагрузки, в условиях постоянного напряжения, выражается следующим образом:

Wc = π x σ02 [1 / (G*/sin δ)]

где:

Wc = работа, рассеиваемая за цикл нагрузки

σ0 = напряжение, приложенное во время нагрузки

G* = комплексный модуль

δ = фазовый угол

Это уравнение указывает на то, что работа, рассеиваемая за цикл нагрузки – обратно пропорциональна параметру G*/sin δ. Именно поэтому параметр G*/ δ был выбран для спецификации битумного вяжущего. Из уравнения видно, что работа рассеиваемая за цикл нагрузки может быть уменьшена или за счет повышения значения G* и/или уменьшения значения δ. Это выглядит логичным, потому что G* битумного вяжущего сообщает ему большую жесткость, а следовательно и устойчивость к колееобразованию. Так же как и уменьшение δ битумного вяжущего сообщает материалу большую упругость и повышает устойчивость к колееобразованию.

Коэффициент усталости:

Чтобы определить коэффициент сопротивления усталостному растрескиванию для составления спецификации, усталостное растрескивание рассматривали как явление, обусловленное напряжением. Усталостное растрескивание обычно рассматривается, как явление, обусловленное напряжением, возникающим в толстом HMA слое дорожного покрытия, и, как явление, обусловленное деформацией в тонкой HMA слое дорожного покрытия. Исследователи SHRP предложили рассматривать этот процесс как явление, обусловленное преимущественно деформацией. Математически, работа, рассеиваемая за цикл нагрузки при постоянной деформации, может быть выражена следующим образом:

Wc = π ×Î02 [G* x sin δ]

где Î - это деформация, а остальные величины были описаны выше. Это уравнение показывает, что чем выше G* и/или δ, тем больше работы рассеивается за один цикл нагрузки. Если G* уменьшается, то битумное вяжущее становится менее жестким и, следовательно, способным к деформации без большого напряжения. Кроме того, битумные вяжущие с низкими значениями δ будут более упругими и, поэтому, смогут вернуться в исходное состояние, без рассеивающей работы. Рассеивание работы может происходить разными способами: путем теплоотдачи, пластической деформации, растрескивания и развития трещин. Все они приводят к разрушению дорожного покрытия. Чем меньше энергии рассеивается за один цикл, тем меньше вероятность появления усталостного растрескивания или других явлений, разрушающих дорожную одежду. Параметр G* sin δ был выбран для спецификации Superpave, с целью установить предельное значение общего количества рассеиваемой энергии, и таким образом, минимизировать усталостное растрескивание (60). Чтобы определить способность битумного вяжущего сопротивляться усталостному растрескиванию, образцы, состаренные в сосуде высокого давления, испытывались при помощи реометра DSR. По мере старения битумного вяжущего в ходе эксплуатации вещество становится жестче и следовательно более подверженным усталостному растрескиванию. Поэтому образцы, состаренные в сосуде высокого давления используются для испытаний материала, при моделировании критических условий эксплуатации.

Существует три независимых условия спецификации, необходимые для характеристики режима испытаний реометром DSR. Если испытывается не состаренное битумное вяжущее, то значение G*/sin δ должно составлять минимум 1 кПА. Если испытывается RFTO остаток, то значение G*/sin δ должно составлять, как минимум 2,2 кПа. Эти минимальные предельные значения были установлены для коллеобразования по описанной выше методике. Третье условие спецификации для DSR заключается в том, что значение G*sin δ битумных вяжущих, состаренных в сосуде высокого давления, должно составлять не более 5000 кПа. Этот максимальный допускаемый предел был установлен, чтобы привести в соответствие параметры усталостного растрескивания в дорожных покрытий из HMA.

Каждый из этих допускаемых пределов был установлен по согласованию с Рабочей группой специалистов по битумным вяжущим при Федеральном управлении автомобильных дорог (ETG). В эту группу входят специалисты от промышленности, проектных агентств и научных сообществ. Эта группа впервые установила нижний предел в 1 кПа для исходных битумных вяжущих. Это было сделано на основании стандартных данных по вязкости для дорожных битумов при температуре 60°C. Считалось, что такая рабочая температура дорожного покрытия является типичной для районов с умеренным климатом, где распространено применение сортированного по вязкости битумного вяжущего АС-10 (вязкость 1000 пуаз). Если битумные вяжущие АС-10 испытываются при помощи реометра DSR при 10 рад/сек., то их значения G*/sin δ приближаются к 1 кПа.

Нижний предел в 2,2 кПа для значения G*/sin δ битумного вяжущего, состаренного по методу RTFO был установлен исходя из значения 1кПа для исходного битумного вяжущего. Результаты испытаниий в печи прокатки тонких пленок (RTFO) показали, что, в среднем, коэффициент старения (вязкость после RFTO/вязкость до RFTO) для битумных вяжущих находится в пределах от 2 до 2,5. Другими словами, битумные вяжущие становились в 2-2,5 раза жестче после старения в печи прокатки тонких пленок. Поэтому среднее значение диапазона - 2,2 использовали для установления нижнего предела в 2,2 кПа для асфальтовых вяжущих, состаренных в печи прокатки тонких пленок.

Исходная спецификация для усталостного растрескивания предусматривает верхний предел в 3000 кПа. Однако, когда исследовали результаты испытаний 42 битумных вяжущих, использованных для определения предельных значений, то оказалось, что половина из них не соответствовала максимальному критерию 3000 кПа. Специалисты рабочей группы сочли такое значение верхнего предела в 3000 кПа слишком ограничивающим. Было принято решение использовать более высокое значение в 5000 кПа пока не будут собраны и обработаны достоверные эксплуатационные данные. Поскольку 15% из 42 битумов не соответствовало этому пределу, то значение 5000 кПа считалось на тот момент приемлемым.

Гибочный лучевой реометр (BBR). С помощью гибочного лучевого реометра испытывают битумные вяжущие при низких рабочих температурах дорожного покрытия для оценки склонности материала к термическому растрескиванию. Термическое растрескивание дорожных покрытий из HMA происходит при быстром падении температуры до низких значений. По мере того, как дорожное покрытие уплотняется, внутри HMA слоев возникает напряжение. Если уплотнение происходит очень быстро, то напряжения нарастают и, в конце концов, перекрыват способность дорожного покрытия к релаксации напряжений. Если это происходит, то в дорожном покрытии образуются трещины, поскольку дорожное покрытие стремится снять напряжение. Вызвать термическое растрескивание может одиночный тепловой цикл, при котором достигается критическое значение температуры, или циклическое изменение температуры, когда она поднимается и опускается, но всегда выходит за пределы критических значений. Растрескивание, которое развивается как следствие одиночного теплового цикла, связано с изменением жесткости битумного вяжущего при температуре, при которой происходит растрескивание. Эта температура именуется предельной температура жесткости. Предельная температура жесткости определяется как рабочая температура дорожного покрытия, при которой определенное значение жесткости достигается после расчетного времени нагрузки.

Прибор для определения свойств и реакции битумных вяжущих при низких температурах был разработан в 1980-х (63). Прибор был модифицирован и усовершенствован в рамках программы SHRP по исследованию вяжущих материалов. Полученное в результате устройство назвали Гибочный лучевой реометр (BBR). Методика испытания приводится в AASHTO TP1.

Принцип работы реометр BBR основывается на изменении сдвигоустойчивости при переменной нагрузке, приложенной в режиме изгибания, чтобы нагрузить асфальтовый образец в виде балки, который выдерживают при постоянной низкой температуре. Температура поддерживается посредством жидкой ванной, заполненной смесью этиленгликоля, метанола и воды. Геометрические характеристики и способ приложения нагрузки схожи с описанными в методике ASTM D790, «Методики испытаний для эластических свойств неармированных и армированных пластиков и электроизоляционых материалов (64). Реометр BBR состоит из загрузочного механизма, ванны для регулирования температуры и системы сбора данный. Схема прибора показана на рисунке 2-45. Размеры балок подбираются в соответствии с методикой ASTM D790 с учетом элементарной теории изгиба призматических балок по закону Бернулли-Эйлера (59). Тупоносый шпиндель реометра BBR используется для создания нагрузки в средней точке битумной балки, опирающейся на две концевые опоры. Датчик механической нагрузки, закрепленный на загрузочном шпинделе, помещается в аэростатическую опору для устранения сопротивления трению. Датчик, соединенный со шпинделем контролирует деформацию балки. Нагрузки создаются давлением в пневмосистеме. Система сбора данных регистрирует степень нагрузки и деформации и рассчитывает два параметра: (а) жесткость при сдвигоустойчивости, S (t), которая является критерием статической (сдвигоустойчивость) нагрузки, и (b) m-значение, которое является критерием скорости, с которой жесткость при сдвигоустойчивости изменяется в зависимости от времени нагрузки.

Рисунок 2-45. Схема гибочного лучевого реометра (56)

Балка битумного вяжущего длиной 125 мм, шириной 6,25 мм и высотой 12,5 мм, формируется посредством переливания горячего вяжущего в алюминиевые или силиконовые формы. Образцы в виде балки извлекаются из форм после их охлаждения в морозильной камере в течение 5-10 минут. После чего, до начала испытаний, балку выдерживают в течение 60±5 минут в испытательной ванне. По окончании подготовительных операций (57) на балку опускают груз весом 100 грамм и удерживают его в течение 240 секунд. Степень деформации балки регистрируют в течение периода нагрузки, как показано на рисунке 2-46. Соотношение между нагрузкой, деформацией и временем отображается в виде графика на экране компьютера. По истечении 240 секунд программа BBR выполняет все расчеты, необходимые для определения величины жесткости при ползучести и m-значения.

Классическая теория расчета балки используется для вычисления жесткости при сдвигоустойчивости балки битумного вяжущего при времени нагрузки 60 секунд (56):

S (t) = PL3 / 4 bh3 δ (t)

где:

S (t) = жесткость при ползучести, время t = 60 секунд

P = приложенная статическая нагрузка, 100 г (980 мН)

L = расстояние между опорами балки, 102 мм

b = ширина балки 12,5 мм

h = толщина балки 6,25 мм

δ (t) = деформация в течение времени t = 60 секунд

Несмотря на то, что жесткость при сдвигоустойчивости, при минимальной расчетной температуре дорожного покрытия из HMA, необходимо определять после двухчасовой нагрузки, на основании последнего исследования, это время испытания является слишком долгим. Исходя из принципа суперпозиции времени и температуры, обсуждаемого ниже, было установлено, что при повышении температуры испытания до 10°C и длительности нагрузки 60секунд можно получить равное значение жесткости при ползучести. 60 секунд – это оптимальное для стандартных испытаний время.

Второй параметр, полученный при помощи реометра BBR, это значение m. Значение m показывает степень изменения жесткости, S(t), в зависимости от длительности нагрузки, что показано на рисунке 2-47. Другими словами, значение m представляет собой угол наклона логарифма жесткости при сдвигоустойчивости по отношению к кривой логарифма длительности при любом значении времени, t. Согласно спецификации на вяжущий материал Superpave значение m должно быть больше или равно 0,300, если измерение производится в течение 60 секунд (56).

Рисунок 2-46. Зависимость деформации от времени по BBR (56)

Рисунок 2-47. Значение m по данным реометра BBR (56)

Разработка методики испытаний реометром BBR и требования спецификации обсуждаются далее в этом разделе.

Разрабатывая методику испытаний реометром BBR, для определения реологических параметров, которые обуславливают термическое растрескивание, исследователи SHRP провели ряд испытаний с целью выявления критических факторов, включающих такие как: зависимость от времени и температуры, физическое твердение, длительность эксплуатационных испытаний и уровни нагрузки (59).

Чтобы разработать спецификации на основании эксплуатационных характеристик, в лабораторном исследовании, проводимом с целью определить технические характеристики термического растрескивания, необходимо модел