Эскизная компоновка редуктора выполняется в два этапа. На первом этапе выявляется расположение деталей в корпусе; определяются расстояния между деталями, ориентировочные диаметры ступеней валов, месторасположение опор и расстояния между средними плоскостями колес и опорами.

На втором этапе разрабатывается конструкция колес, валов, подшипниковых узлов и корпуса.

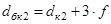

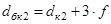

Последовательность выполнения первого этапа эскизной компоновки (см. рис. 4).

4.1. По найденному межосевому расстоянию aw наносим оси валов.

4.2. На осях валов вычерчиваем контуры зубчатых колес диаметрами da1 и da2 и шириной b1 и b2.

4.3. На расстоянии D = 5 мм от торцов шестерни и окружности вершин зубьев колеса и D = 10 мм от окружности вершин зубьев шестерни до внутренней стенки корпуса очерчиваем внутренний обвод стенок корпуса.

4.4. Определяем диаметры отдельных ступеней валов.

Минимальные диаметры валов определяются из расчета валов только на кручение при пониженных допускаемых напряжениях по зависимости [10]

, мм (*)

, мм (*)

где Т – вращающий момент, приложенный к валу, Н·мм;

= 15 … 35 МПа – допускаемое напряжение на кручение.

= 15 … 35 МПа – допускаемое напряжение на кручение.

Преобразуя формулу (*) и подставляя Т в Н·м, получим выражения для минимальных диаметров валов (в мм).

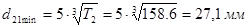

Минимальный диаметр выходного конца быстроходного вала [4]

.

.

По ГОСТ 12080-66 принимаем  . У двигателя 4А132S4 диаметр вала dдв = 38 мм. Для соединения электродвигателя и редуктора будем использовать муфту МУВП 250-38-2-25-2 У3 ГОСТ 21424-93. Согласно ГОСТ посадочные отверстия полумуфт могут иметь диаметры 32, 35, 36 или 38 мм. Но ГОСТ 21424-93 допускает выполнять посадочное отверстие в одной из полумуфт меньшего диаметра. Окончательно принимаем

. У двигателя 4А132S4 диаметр вала dдв = 38 мм. Для соединения электродвигателя и редуктора будем использовать муфту МУВП 250-38-2-25-2 У3 ГОСТ 21424-93. Согласно ГОСТ посадочные отверстия полумуфт могут иметь диаметры 32, 35, 36 или 38 мм. Но ГОСТ 21424-93 допускает выполнять посадочное отверстие в одной из полумуфт меньшего диаметра. Окончательно принимаем  . Учитывая большой запас по передаваемому вращающему моменту, более рационально спроектировать специальную муфту на основе МУВП 63.

. Учитывая большой запас по передаваемому вращающему моменту, более рационально спроектировать специальную муфту на основе МУВП 63.

Минимальный диаметр выходного конца тихоходного вала [4]

.

.

По ГОСТ 10080-66 принимаем  .

.

Диаметры валов под подшипники определяем по формулам [4]:

– для быстроходного вала  ,

,

– для тихоходного вала  ,

,

где t – высота буртика вала для упора подшипника.

Принимаем значения t по рекомендациям [4] в зависимости от диаметра вала:

– для быстроходного вала t = 2,2 мм,

– для тихоходного вала t = 2,2 мм.

После подстановки получаем значения диаметров валов под подшипники:

,

,

.

.

Округляя полученные значения до стандартных значений из ряда размеров для подшипников качения, получаем:

,

,

.

.

По полученным значениям диаметров валов под подшипники по ГОСТ 8338-75 выбираем радиальные шариковые подшипники легкой серии (d – диаметр внутреннего кольца, D – диаметр наружного кольца, В – ширина подшипника, r – размер фаски):

– для быстроходного вала подшипник 205: d = 25 мм, D = 52 мм, B = 15 мм,

r = 1,5 мм.

– для тихоходного вала подшипник 207: d = 35 мм, D = 72 мм, B = 17 мм, r = 2,0 мм.

Диаметры буртиков валов для упора подшипников определяем по зависимостям [4]

,

,

.

.

Принимаем:  ,

,  .

.

Диаметр вала под зубчатым колесом принимаем равным [4]

.

.

Диаметр буртика dбк2 для упора зубчатого колеса [4]

,

,

где  – размер фаски отверстия в ступице колеса.

– размер фаски отверстия в ступице колеса.

Принимая по рекомендациям [4] размер фаски в зависимости от диаметра вала под колесом  , получаем

, получаем

.

.

Окончательно принимаем  .

.

Диаметр буртика вала для упора шестерни не определяем, так как шестерня выполняется заодно с валом.

4.5. Для нанесения внешних контуров подшипников решаем вопрос об их смазке. При окружной скорости в зацеплении 3 м/c < V < 15 м/c принимается смазка подшипников масляным туманом [4]. При этом рекомендуется подшипники отодвигать от внутренней стенки корпуса на величину е = 3…6 мм (из-за неровностей литой стенки корпуса). Принимая е = 5 мм, в местах расположения подшипников наносим их внешние контуры.

4.6. Определяем расчетные длины валов (расстояния между центрами подшипников l1 и l2, а также расстояния между сечениями колес, в которых приложены силы в зацеплении, и центрами подшипников a1 и a2). Для одноступенчатого редуктора принято симметричное расположение колес в корпусе.

Быстроходный вал:

l1 = b1 + 2·D + 2·e + B1 = 41 + 2·5 + 2·5 + 15 = 76 мм (В1 – ширина подшипника 205);

a1 = 0,5·l1 = 0,5·86 = 43 мм.

Тихоходный вал:

l2 = b1 + 2·D + 2·e + B2 = 41 + 2·5 + 2·5 + 17 = 78 мм (В2 – ширина подшипника 207);

a2 = 0,5·l2 = 0,5·78 = 39 мм.

4.7. Длины шеек быстроходного Lп1 и тихоходного Lп2 валов с номинальными диаметрами dп1 = 25 мм и dп2 = 35 мм на данном этапе компоновки определяем по приближенным зависимостям [4]:

Lп1 = 1,5·dп1 = 1,5·25 = 37.5 мм;

Lп2 = 1,25·dп2 = 1,25·35 = 43.75 мм.

4.8. Длины выходных цилиндрических концов валов с диаметрами d1min = 22 мм и d2min = 28 мм принимаем по ГОСТ 12080-66:

l1цк = 30 мм;

l2цк = 42 мм.

4.9. Полные длины валов Lк1 и Lк2 окончательно будут определены при разработке конструкции валов и подшипниковых узлов.

Первый этап эскизной компоновки показан на рис. 4.

Второй этап компоновки будет выполняться при разработке сборочного чертежа редуктора.

Рис. 4. Первый этап эскизной компоновки

Расчет валов

Проектный расчет валов.

5.1.1. Расчет быстроходного вала.

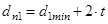

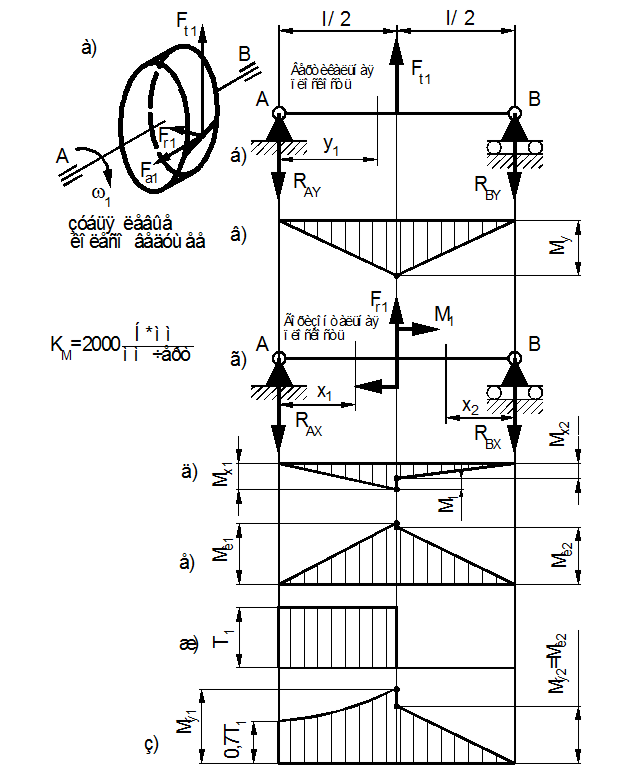

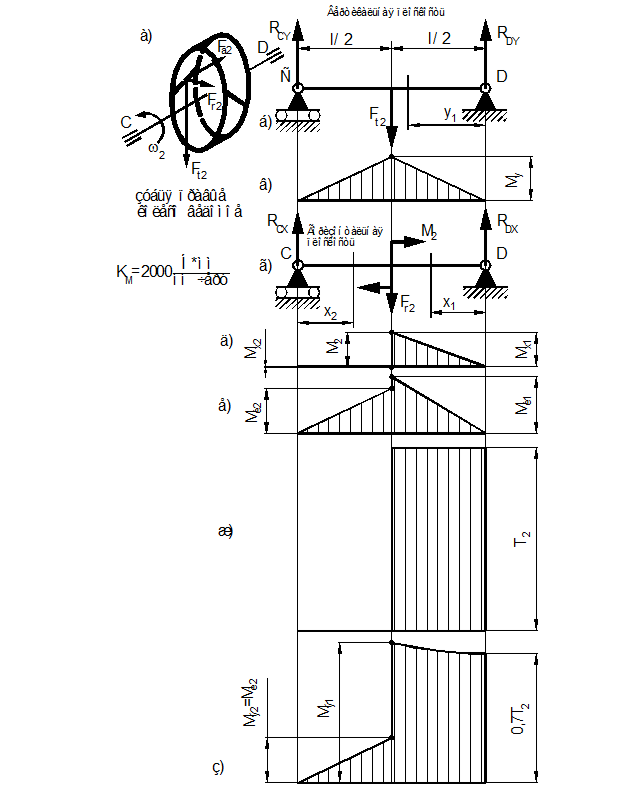

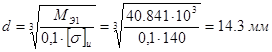

Рассматриваем вал как балку на двух шарнирных опорах. Опору A, воспринимающую радиальную и осевую нагрузки, представим шарнирно-неподвижной, а опору B – шарнирно-подвижной. Расположение сил в пространстве показано на рис.5,а.

Силы, возникающие в зацеплении Ft1 = 1695 Н, Fr1 = 631 Н, Fa1= 364 Н и найденные в п.п. 3.3, приводятся к оси вала. Радиальная сила Fм, возникающая в муфте из-за погрешностей монтажа, в данном расчете не учитывается.

Расчет быстроходного вала выполняется следующим образом.

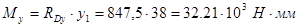

1. Схема нагружения вала в вертикальной плоскости показана на рис.5,б. Длина вала определена в п.п. 4.1 и равна l = l1 = 76 мм.

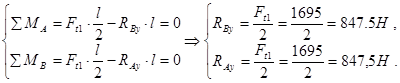

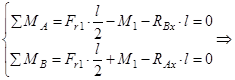

Вертикальные составляющие реакций в опорах RBy и RAy определяются из уравнений моментов относительно опор A и B:

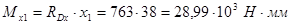

Определяем изгибающие моменты в вертикальной плоскости

,

,

где y1 = l/2 = 38 мм.

Эпюра изгибающих моментов в вертикальной плоскости показана на рис.5,в.

2. Схема нагружения вала в горизонтальной плоскости показана на рис.5,г. Осевая сила Fa1, действующая в горизонтальной плоскости, заменяется сосредоточенным моментом

М1 = Fa1 · 0,5 · d1 = 364 · 0,5 · 36.822 = 6701 Н·мм,

где d1 – диаметр делительной окружности шестерни.

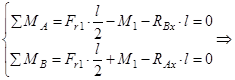

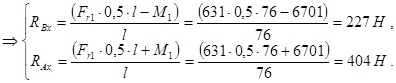

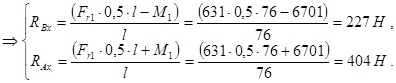

Горизонтальные составляющие реакций в опорах RBx и RAx определяются из уравнений моментов относительно опор A и B:

Условие равновесия вала

RAx + RBx – Fr1 = 404 + 227 – 631 = 0

выполняется.

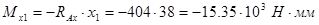

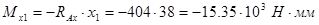

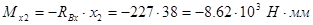

Эпюра изгибающих моментов в горизонтальной плоскости показана на рис.5,д, где

;

;

,

,

где x1 = x2 = l/2 = 38 мм.

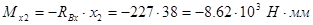

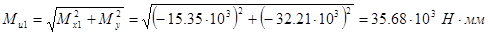

3. Эпюра суммарных изгибающих моментов представлена на рис.5,е, где

;

;

.

.

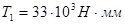

4. Эпюра вращающих моментов  показана на рис.5,ж.

показана на рис.5,ж.

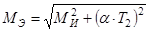

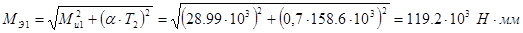

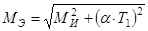

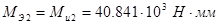

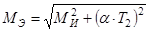

5. Эквивалентный момент определяется по зависимости

,

,

где α – поправочный коэффициент, учитывающий влияние вида нагружения; при отнулевом цикле изменения напряжений кручения α = 0,7 [9].

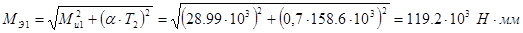

Эпюра эквивалентных моментов показана на рис.5,з, где

;

;

.

.

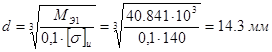

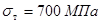

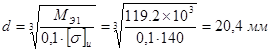

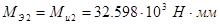

6. Диаметры вала в произвольных сечениях определяются по зависимости [8]

,

,

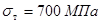

где  – допускаемое напряжение для материала вала, равное

– допускаемое напряжение для материала вала, равное  [8].

[8].

Материал вала-шестрени – сталь 40X с пределом текучести  , следовательно,

, следовательно,  .

.

Опасным является сечение вала под шестерней, в котором действует максимальный эквивалентный момент Мэ1, а также есть концентратор напряжений – зубья. Диаметр вала в этом сечении равен

.

.

Диаметр вала, принятый при компоновке, d = 35 мм.

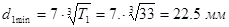

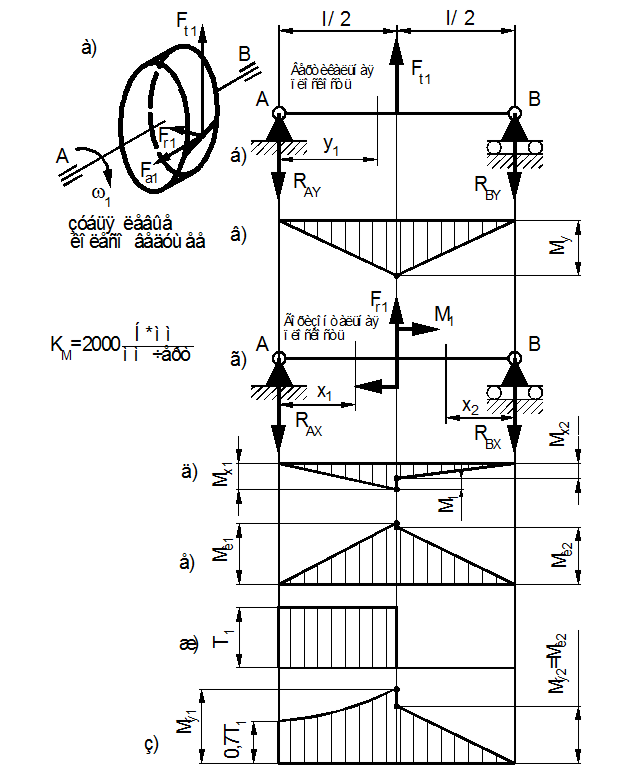

5.1.2. Расчет тихоходного вала.

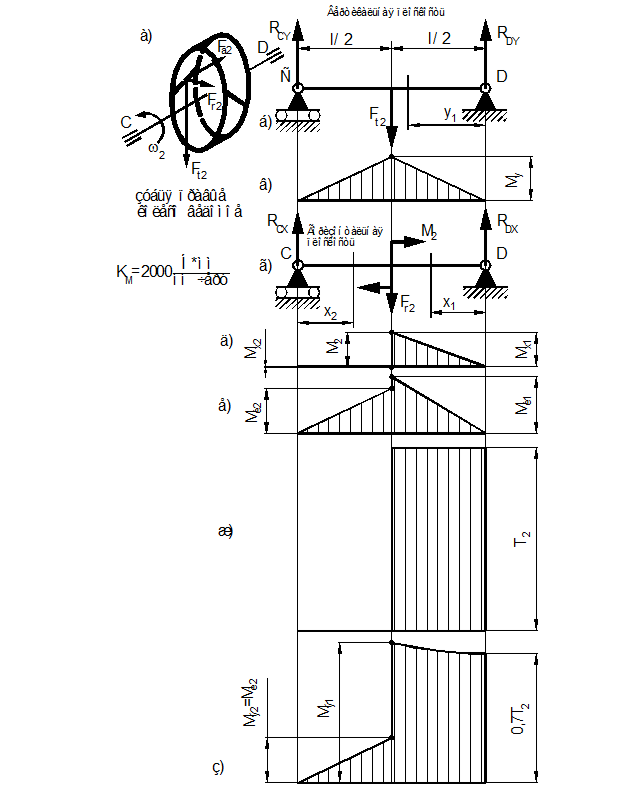

Рассматриваем вал как балку на двух шарнирных опорах. Опору D, воспринимающую радиальную и осевую нагрузки, представим шарнирно-неподвижной, а опору C – шарнирно-подвижной. Расположение сил в пространстве показано на рис.6,а.

Силы, возникающие в зацеплении Ft2 = 1695 Н, Fr2 = 631 Н, Fa2= 364 Н и определенные в п.п. 3.3., приводятся к оси вала. Нагрузка на вал от цепной передачи Fц в данном расчете не учитывается, так как расчет цепной передачи не входит в объем проекта.

Рис. 5. К расчету быстроходного вала

Расчет тихоходного вала выполняется аналогично расчету быстроходного вала.

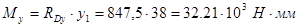

1. Схема нагружения вала в вертикальной плоскости показана на рис.6,б. Длина вала определена в п.п.4.1 и равна l = l2 = 88 мм.

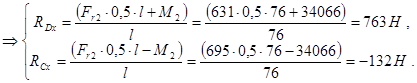

Вертикальные составляющие реакций в опорах RDy и RCy определяются из уравнений моментов относительно опор C и D:

Определяем изгибающие моменты в вертикальной плоскости

,

,

где y1 = l/2 = 38 мм.

Эпюра изгибающих моментов в вертикальной плоскости показана на рис.6,в.

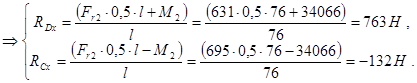

2. Схема нагружения вала в горизонтальной плоскости показана на рис.6,г. Осевая сила Fa2, действующая в горизонтальной плоскости, заменяется сосредоточенным моментом

М2 = Fa2 · 0,5 · d2 = 364 · 0,5 · 184,178 = 34,066·103 Н·мм,

где d2 – диаметр делительной окружности колеса.

Горизонтальные составляющие реакций в опорах RDx и RCx определяются из уравнений моментов относительно опор C и D:

Условие равновесия вала

RDx + RCx – Fr2 = 763 – 132 – 631 = 0

выполняется.

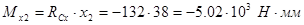

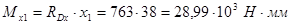

Эпюра изгибающих моментов в горизонтальной плоскости показана на рис.6,д, где

;

;

,

,

где x1 = x2 = l/2 = 38 мм.

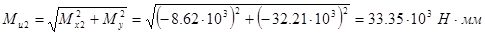

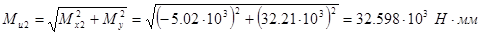

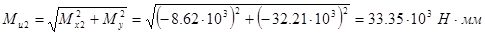

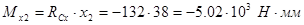

3. Эпюра суммарных изгибающих моментов представлена на рис.6,е, где

;

;

.

.

4. Эпюра вращающих моментов  показана на рис.6,ж..

показана на рис.6,ж..

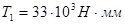

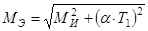

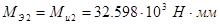

5. Эквивалентный момент определяется по зависимости

,

,

где α – поправочный коэффициент, α = 0,7 (см. п.п. 5.1.1).

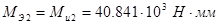

Эпюра эквивалентных моментов показана на рис.6,з, где

;

;

.

.

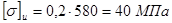

6. Диаметры вала в произвольных сечениях определяются по зависимости [9] для сплошного вала – влияние шпоночного паза будет учтено при уточненном расчете вала на выносливость

,

,

где  – допускаемое напряжение для материала вала, равное

– допускаемое напряжение для материала вала, равное  .

.

Материал вала – сталь 40X с пределом текучести  , следовательно,

, следовательно,  .

.

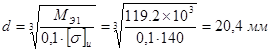

Опасным является сечение вала под колесом, в котором действует максимальный эквивалентный момент Мэ1, а также есть концентратор напряжений – шпоночный паз. Диаметр вала в этом сечении равен

.

.

Диаметр вала в этом сечении, принятый при компоновке, d = 46 мм.

Рис. 6. К расчету тихоходного вала

, мм (*)

, мм (*) = 15 … 35 МПа – допускаемое напряжение на кручение.

= 15 … 35 МПа – допускаемое напряжение на кручение. .

. . У двигателя 4А132S4 диаметр вала dдв = 38 мм. Для соединения электродвигателя и редуктора будем использовать муфту МУВП 250-38-2-25-2 У3 ГОСТ 21424-93. Согласно ГОСТ посадочные отверстия полумуфт могут иметь диаметры 32, 35, 36 или 38 мм. Но ГОСТ 21424-93 допускает выполнять посадочное отверстие в одной из полумуфт меньшего диаметра. Окончательно принимаем

. У двигателя 4А132S4 диаметр вала dдв = 38 мм. Для соединения электродвигателя и редуктора будем использовать муфту МУВП 250-38-2-25-2 У3 ГОСТ 21424-93. Согласно ГОСТ посадочные отверстия полумуфт могут иметь диаметры 32, 35, 36 или 38 мм. Но ГОСТ 21424-93 допускает выполнять посадочное отверстие в одной из полумуфт меньшего диаметра. Окончательно принимаем  .

. .

. ,

, ,

, ,

, .

. ,

, .

. ,

, .

. ,

,  .

. .

. ,

, – размер фаски отверстия в ступице колеса.

– размер фаски отверстия в ступице колеса. , получаем

, получаем .

. .

.

,

,

;

; ,

, ;

; .

. показана на рис.5,ж.

показана на рис.5,ж. ,

, ;

; .

. ,

, – допускаемое напряжение для материала вала, равное

– допускаемое напряжение для материала вала, равное  [8].

[8]. , следовательно,

, следовательно,  .

. .

.

,

,

;

; ,

, ;

; .

. показана на рис.6,ж..

показана на рис.6,ж.. ,

, ;

; .

. – допускаемое напряжение для материала вала, равное

– допускаемое напряжение для материала вала, равное  , следовательно,

, следовательно,  .

. .

.