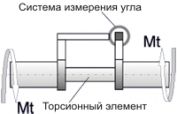

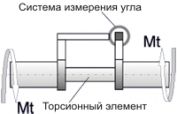

При нагружении вала аксиальным крутящим моментом происходит его скручивание на угол пропорциональный крутящему моменту. Этот угол может быть измерен при помощи углоизмерительной системы. Работающие по этому принципу вращающиеся датчики крутящего момента с индуктивной измерительной системой были предложены на рынке уже после 1945 года. Для питания датчика использовались несущие частоты в несколько сотен кГц. Таким образом, удалось уменьшить габариты катушек индуктивности системы. Амплитуда переменного измерительного сигнала была пропорциональна углу скручивания измерительного вала датчика крутящего момента и имела ту же частоту, что и напряжение питания.

При нагружении вала аксиальным крутящим моментом происходит его скручивание на угол пропорциональный крутящему моменту. Этот угол может быть измерен при помощи углоизмерительной системы. Работающие по этому принципу вращающиеся датчики крутящего момента с индуктивной измерительной системой были предложены на рынке уже после 1945 года. Для питания датчика использовались несущие частоты в несколько сотен кГц. Таким образом, удалось уменьшить габариты катушек индуктивности системы. Амплитуда переменного измерительного сигнала была пропорциональна углу скручивания измерительного вала датчика крутящего момента и имела ту же частоту, что и напряжение питания.

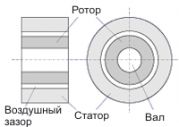

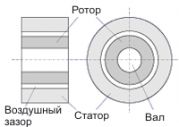

Для питания расположенной на вращающемся валу измерительной системы и для передачи модулированного по амплитуде измерительного сигнала применялись трансляторы, построенные по принципу вращающегося трансформатора. Одна обмотка трансформатора закреплена на статоре, вторая расположена концентрично первой на роторе. При передаче амплитудно-модулированного измерительного сигнала через построенный по такой схеме транслятор коэффициент передачи включается напрямую в измерительный сигнал. Из-за аксиальных и радиальных смещений, эксцентричного вращения, изменения магнитных характеристик материала и магнитных утечек могут возникать поргешности в измерениях.

Для питания расположенной на вращающемся валу измерительной системы и для передачи модулированного по амплитуде измерительного сигнала применялись трансляторы, построенные по принципу вращающегося трансформатора. Одна обмотка трансформатора закреплена на статоре, вторая расположена концентрично первой на роторе. При передаче амплитудно-модулированного измерительного сигнала через построенный по такой схеме транслятор коэффициент передачи включается напрямую в измерительный сигнал. Из-за аксиальных и радиальных смещений, эксцентричного вращения, изменения магнитных характеристик материала и магнитных утечек могут возникать поргешности в измерениях.

Первая передача измерительного сигнала тензорезисторного моста, наклеенного на вращающийся вал производилась посредством контактных колец в 1952 году.

Передача питающего и выходного напряжения через контактные кольца требует определённой осторожности. Контактные кольца должны быть изолированы от вала и друг от друга. Уже малейшие ошибки в изоляции могут привести к значительным измерительным ошибкам. Сила нажатия скользящего контакта должна быть выбрана так, чтобы с одной стороны сопротивление контакта было возможно малым, надёжность контакта относительно отрывания вследствие сотрясений и эксцентричности контактных колец длжна была быть достаточно высокой и с другой стороны не должно было быть допущено возникновение чрезмерного нагрева и износа контактных пар. Решающую роль помимо выбора материала играет тщательная обработка поверхностей.

Передача питающего и выходного напряжения через контактные кольца требует определённой осторожности. Контактные кольца должны быть изолированы от вала и друг от друга. Уже малейшие ошибки в изоляции могут привести к значительным измерительным ошибкам. Сила нажатия скользящего контакта должна быть выбрана так, чтобы с одной стороны сопротивление контакта было возможно малым, надёжность контакта относительно отрывания вследствие сотрясений и эксцентричности контактных колец длжна была быть достаточно высокой и с другой стороны не должно было быть допущено возникновение чрезмерного нагрева и износа контактных пар. Решающую роль помимо выбора материала играет тщательная обработка поверхностей.

Особенные сложности возникают при высоких скоростях вращения. Некоторые датчики снабжены подъёмными устройствами для щёток, которые опускаются только для измерений. Недостатком данной технологии является то, что контактные кольца и угольные щётки со временем изнашиваются и требуют замены.

Для создания датчика со стабильной и не требующей технического обслуживания передачей сигнала, была разработана технология, обеспечивающая бесконтактную передачу измерительного сигнала с тензорезисторного моста. Благодаря запитыванию моста переменным напряжением, на его выходе получается пропорциональное крутящему моменту амплитудно-модулированное переменное напряжение. Как необходимое для питания тензометрического моста переменное напряжение, так и измерительный сигнал могут передаваться благодаря трансформаторной передаче.

Для создания датчика со стабильной и не требующей технического обслуживания передачей сигнала, была разработана технология, обеспечивающая бесконтактную передачу измерительного сигнала с тензорезисторного моста. Благодаря запитыванию моста переменным напряжением, на его выходе получается пропорциональное крутящему моменту амплитудно-модулированное переменное напряжение. Как необходимое для питания тензометрического моста переменное напряжение, так и измерительный сигнал могут передаваться благодаря трансформаторной передаче.

После этого, победное шествие вращающихся датчиков крутящего момента на основе тензорезисторов уже невозможно было остановить.

Благодаря постоянно уменьшающимся размерам электроники в 1972 стало возможным разместить на вращающемся валу измерительный усилитель, который служил для питания тензорезисторного моста и подготовки измерительного сигнала. Один трансформаторный транслятор служил для питания датчика, другой - для частотно-модулированной передачи измерительного сигнала.

Тензометрическая техника тем временем развивалась дальше. Сегодня выпускаются датчики крутящего момента как с температурной компенсацией, так и с компенсацией дрейфа сигнала. Большое преимущество тензометрической техники состоит в том, что компенсация помех возможна непосредственно в месте измерения. Температурная зависимость модуля упругости применяемых материалов составляет, например, у стали около 3 % на 100 К изменения температуры. Так как эта величина помехи входит напрямую в коэффициент чувствительности датчика, его необходимо соответствующим образом компенсировать.

У датчиков с углоизмеряющей системой, если и делается компенсация, то она проводится в усилителе. Таким образом здесь обязательно нужно считаться с влиянием температуры. Углоизмеряющие датчики имеют ещё одну проблему в том, что для измерения крутящего момента требуется относительно большой угол скручивания. Это ведёт к мягким торсионным конструкциям, которые позволяют осуществлять только медленные измерительные процессы.

Постоянно уменьшающиеся размеры электроники и соответственно улучшающиеся возможности передачи измерительного сигнала привели к изменению рынка датчиков крутящего момента в том направлении, что теперь они поставляются с интегрированными усилителями.

Современные вращающиеся датчики крутящего момента

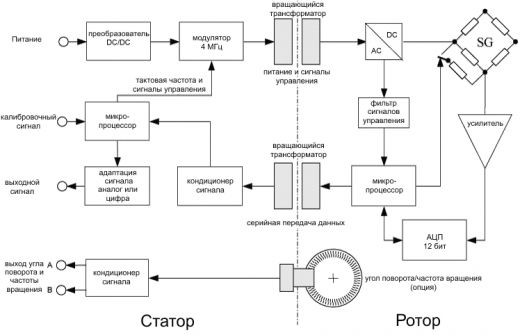

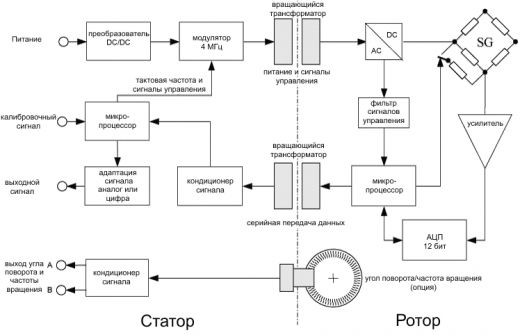

Первые датчики крутящего момента имели, как правило, аналоговый выходной сигнал. При таких интерфейсах невозможно исключить помехи исходящие от соседствующих силовых узлов и приводов, особенно при протяженной подводке и высокой динамике. Из-за этого в прошлом увеличивали уровень сигнала датчика. Общепринятые уровни сигнала в ± 5 В и ± 10 В. И всё же, для многих применений помехоустойчивость не достаточна высока. Решение данной проблемы лежит в цифровой сенсорной электронике. Схема её принципиальной механической конструкции представлена на следующей картинке.

Первые датчики крутящего момента имели, как правило, аналоговый выходной сигнал. При таких интерфейсах невозможно исключить помехи исходящие от соседствующих силовых узлов и приводов, особенно при протяженной подводке и высокой динамике. Из-за этого в прошлом увеличивали уровень сигнала датчика. Общепринятые уровни сигнала в ± 5 В и ± 10 В. И всё же, для многих применений помехоустойчивость не достаточна высока. Решение данной проблемы лежит в цифровой сенсорной электронике. Схема её принципиальной механической конструкции представлена на следующей картинке.

На валу находится суженное по диаметру место, где наклеен тензометрический мост. На валу так же находятся вращающаяся часть трансформаторного транслятора и вращающаяся электроника. В корпусе находится стационарная часть транслятора и остальная электроника. Для подключения датчика, на корпусе находится штекер.

На валу находится суженное по диаметру место, где наклеен тензометрический мост. На валу так же находятся вращающаяся часть трансформаторного транслятора и вращающаяся электроника. В корпусе находится стационарная часть транслятора и остальная электроника. Для подключения датчика, на корпусе находится штекер.

Интегрированная электроника как в статоре, так и в роторе содержит микропроцессор с сопутствующей памятью. Измерительный сигнал генерирутся на роторе посредством тензорезисторов, тут же усиливается и оцифровывается. Цифровой сигнал попадает в процессор, который готовит его к передаче на статор в форме последовательного сигнала с контрольной суммой. В статоре сигнал данных подготавливается и в заключение формируется в процессоре для последовательного интерфейса RS 485.

Благодаря применению процессоров такие данные как серийный номер, калибровочные значения, измерительный диапазон, дата калибровки и прочие могут быть сохранены как на роторе, так и на статоре и при необходимости могут быть считаны.

Питание датчика происходит через контролируемый процессором источник, который может подключить калибровочный контроль для проверки датчика. Благодаря оцифровыванию измерительного сигнала непосредственно на месте его снятия и сохранению, а так же считыванию данных датчика обеспечивается очень высокая эксплуатационная надёжность измерительного устройства.

Блок-схема цифровой передачи измерительного сигнала с интегрированными микропроцессорами:

Области применения датчиков крутящего момента сегодня

Некоторые отрасли науки и техники сегодня уже невозможно представить без датчиков крутящего момента. Ниже представлены только некоторые сферы их применения:

| Образование

| Научные исследования, Разработка изделий, Испытания

| Производство, контроль качества, Мониторинг продукции

| Прочие применения

|

| Электродвигатели Характеристические кривые Мощность Крутящий момент

Двигатели внутреннего сгорания Мощность Крутящий момент

| Испытательные стенды Роликовые испытательные стенды Электродвигатели Двигатели внутреннего сгорания Коробки передач Генераторы Вентиляторы Насосы

Реология Реометр

Датчики крутящего момента встроенные в автомобиль

| Системы управления и регулирования Момент затяжки болтовых соединений

Выравнивание, Балансирование Предварительная нагрузка подшипников Предварительное натяжение пружин Зазор

Винтовая техника Момента затяжки Момент расслабления

Проверка функционирования Момент вращения кривошипа Генераторы Компрессоры Насосы Вентиляторы Транспортировочная лента Электродвигатели

Реология Реометр

Стенды для долгосрочных испытаний Ручной инструмент Бытовая техника Автомобиль Двигатели внутреннего сгорания

| Ветряные генераторы Мощность Крутящий момент

Буровые вышки Крутящий момент в бурильной колонне

Позиционный привод Характеристика закрывания вентилей

Сельское хозяйство Машины управляемые крутящим моментом

Кораблестроение Гребной вал судна

|

Как это видно из таблицы, датчики крутящего момента применяются во многих областях: от образования, через разработку изделий, производство, контроль качества до мониторинга готовой продукции. Даже в сельском хозяйстве можно найти датчики крутящего момента в машинном парке. Для доказательства отслеживаемости средств измерений всё чаще используются эталонные датчики крутящего момента, для проверки средств производства на месте их применения.

http://lorenz-m.ru/index.php%3Foption%3Dcom_content%26view%3Darticle%26id%3D45%26Itemid%3D143

При нагружении вала аксиальным крутящим моментом происходит его скручивание на угол пропорциональный крутящему моменту. Этот угол может быть измерен при помощи углоизмерительной системы. Работающие по этому принципу вращающиеся датчики крутящего момента с индуктивной измерительной системой были предложены на рынке уже после 1945 года. Для питания датчика использовались несущие частоты в несколько сотен кГц. Таким образом, удалось уменьшить габариты катушек индуктивности системы. Амплитуда переменного измерительного сигнала была пропорциональна углу скручивания измерительного вала датчика крутящего момента и имела ту же частоту, что и напряжение питания.

При нагружении вала аксиальным крутящим моментом происходит его скручивание на угол пропорциональный крутящему моменту. Этот угол может быть измерен при помощи углоизмерительной системы. Работающие по этому принципу вращающиеся датчики крутящего момента с индуктивной измерительной системой были предложены на рынке уже после 1945 года. Для питания датчика использовались несущие частоты в несколько сотен кГц. Таким образом, удалось уменьшить габариты катушек индуктивности системы. Амплитуда переменного измерительного сигнала была пропорциональна углу скручивания измерительного вала датчика крутящего момента и имела ту же частоту, что и напряжение питания. Для питания расположенной на вращающемся валу измерительной системы и для передачи модулированного по амплитуде измерительного сигнала применялись трансляторы, построенные по принципу вращающегося трансформатора. Одна обмотка трансформатора закреплена на статоре, вторая расположена концентрично первой на роторе. При передаче амплитудно-модулированного измерительного сигнала через построенный по такой схеме транслятор коэффициент передачи включается напрямую в измерительный сигнал. Из-за аксиальных и радиальных смещений, эксцентричного вращения, изменения магнитных характеристик материала и магнитных утечек могут возникать поргешности в измерениях.

Для питания расположенной на вращающемся валу измерительной системы и для передачи модулированного по амплитуде измерительного сигнала применялись трансляторы, построенные по принципу вращающегося трансформатора. Одна обмотка трансформатора закреплена на статоре, вторая расположена концентрично первой на роторе. При передаче амплитудно-модулированного измерительного сигнала через построенный по такой схеме транслятор коэффициент передачи включается напрямую в измерительный сигнал. Из-за аксиальных и радиальных смещений, эксцентричного вращения, изменения магнитных характеристик материала и магнитных утечек могут возникать поргешности в измерениях. Передача питающего и выходного напряжения через контактные кольца требует определённой осторожности. Контактные кольца должны быть изолированы от вала и друг от друга. Уже малейшие ошибки в изоляции могут привести к значительным измерительным ошибкам. Сила нажатия скользящего контакта должна быть выбрана так, чтобы с одной стороны сопротивление контакта было возможно малым, надёжность контакта относительно отрывания вследствие сотрясений и эксцентричности контактных колец длжна была быть достаточно высокой и с другой стороны не должно было быть допущено возникновение чрезмерного нагрева и износа контактных пар. Решающую роль помимо выбора материала играет тщательная обработка поверхностей.

Передача питающего и выходного напряжения через контактные кольца требует определённой осторожности. Контактные кольца должны быть изолированы от вала и друг от друга. Уже малейшие ошибки в изоляции могут привести к значительным измерительным ошибкам. Сила нажатия скользящего контакта должна быть выбрана так, чтобы с одной стороны сопротивление контакта было возможно малым, надёжность контакта относительно отрывания вследствие сотрясений и эксцентричности контактных колец длжна была быть достаточно высокой и с другой стороны не должно было быть допущено возникновение чрезмерного нагрева и износа контактных пар. Решающую роль помимо выбора материала играет тщательная обработка поверхностей. Для создания датчика со стабильной и не требующей технического обслуживания передачей сигнала, была разработана технология, обеспечивающая бесконтактную передачу измерительного сигнала с тензорезисторного моста. Благодаря запитыванию моста переменным напряжением, на его выходе получается пропорциональное крутящему моменту амплитудно-модулированное переменное напряжение. Как необходимое для питания тензометрического моста переменное напряжение, так и измерительный сигнал могут передаваться благодаря трансформаторной передаче.

Для создания датчика со стабильной и не требующей технического обслуживания передачей сигнала, была разработана технология, обеспечивающая бесконтактную передачу измерительного сигнала с тензорезисторного моста. Благодаря запитыванию моста переменным напряжением, на его выходе получается пропорциональное крутящему моменту амплитудно-модулированное переменное напряжение. Как необходимое для питания тензометрического моста переменное напряжение, так и измерительный сигнал могут передаваться благодаря трансформаторной передаче. Первые датчики крутящего момента имели, как правило, аналоговый выходной сигнал. При таких интерфейсах невозможно исключить помехи исходящие от соседствующих силовых узлов и приводов, особенно при протяженной подводке и высокой динамике. Из-за этого в прошлом увеличивали уровень сигнала датчика. Общепринятые уровни сигнала в ± 5 В и ± 10 В. И всё же, для многих применений помехоустойчивость не достаточна высока. Решение данной проблемы лежит в цифровой сенсорной электронике. Схема её принципиальной механической конструкции представлена на следующей картинке.

Первые датчики крутящего момента имели, как правило, аналоговый выходной сигнал. При таких интерфейсах невозможно исключить помехи исходящие от соседствующих силовых узлов и приводов, особенно при протяженной подводке и высокой динамике. Из-за этого в прошлом увеличивали уровень сигнала датчика. Общепринятые уровни сигнала в ± 5 В и ± 10 В. И всё же, для многих применений помехоустойчивость не достаточна высока. Решение данной проблемы лежит в цифровой сенсорной электронике. Схема её принципиальной механической конструкции представлена на следующей картинке. На валу находится суженное по диаметру место, где наклеен тензометрический мост. На валу так же находятся вращающаяся часть трансформаторного транслятора и вращающаяся электроника. В корпусе находится стационарная часть транслятора и остальная электроника. Для подключения датчика, на корпусе находится штекер.

На валу находится суженное по диаметру место, где наклеен тензометрический мост. На валу так же находятся вращающаяся часть трансформаторного транслятора и вращающаяся электроника. В корпусе находится стационарная часть транслятора и остальная электроника. Для подключения датчика, на корпусе находится штекер.