Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Интересное:

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

СОДЕРЖАНИЕ

| ВВЕДЕНИЕ …………………………………………………………………… | ||

| 1 | ГОРНО – ГЕОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА ПОРОД УСЛОВИЙ ПРОВЕДЕНИЯ ВЫРАБОТКИ............................................. | |

| 2 | ВЫБОР ФОРМЫ И РАЗМЕРОВ ПОПЕРЕЧНОГО СЕЧЕНИЯ ВЫРАБОТКИ ……………………………………………………………. | |

| 3 | ВЫБОР И ОБОСНОВАНИЕ СПОСОБА ПРОВЕДЕНИЯ ВЫРАБОТКИ …………………………..………………………………... | |

| 4 | ВЫБОР ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ И СРЕДСТВ МЕХАНИЗАЦИИ ПРОВЕДЕНИЯ ВЫРАБОТКИ ….............................. | |

| 5 | СКОРОСТЬ ПРОВЕДЕНИЯ ВЫРАБОТКИ …………………………………………………………………………....... | |

| 6 | РАСЧЕТ ПРОИЗВОДИТЕЛЬНОСТИ ПРОХОДЧЕСКОГО КОМБАЙНА ……………………………………....................................... | |

| 7 | РАСЧЕТ И ВЫБОР КРЕПЛЕНИЯ ВЫРАБОТКИ …………………………………................................................................... | |

| 8 | РАСЧЕТ ПРОВЕТРИВАНИЯ ВЫРАБОТКИ И ВЫБОР ВЕНТИЛЯТОРА МЕСТНОГО ПРОВЕТРИВАНИЯ ……………………………………………................................................... | |

| 9 | ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ РАБОТ ПРИ ПРОВЕДЕНИИ ВЫРАБОТКИ ……………………………………………………………. | |

| 10 | ВСПОМОГАТЕЛЬНЫЕ ПРОЦЕССЫ ПРИ ПРОВЕДЕНИИ ВЫРАБОТКИ ……………………………………………………………. | |

| 11 | ОХРАНА ТРУДА И ПРОТИВОПОЖАРНАЯ ЗАЩИТА ПРИ ПРОВЕДЕНИИ ВЫРАБОТКИ ……………………………………......... | |

| СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ…..…………………....... | ||

ВВЕДЕНИЕ

Основное содержание горноподготовительных работ – проведение горных подготовительных выработок, обеспечивающих доступ к очистным забоям, их подготовку, вентиляцию, транспортировку угля и горной массы, доставку материалов и оборудования, энергоснабжение, водоотлив и пр.

На угольных шахтах представлен широкий диапазон подготовительных выработок: горизонтальные, наклонные и вертикальные; с угольным, породным и смешанным забоями; с арочной, трапециевидной, прямоугольной и круглой формами сечения.

|

|

Структура объемов горноподготовительных работ, взаимосвязь их со смежными технологическими звеньями и службами шахты (очистные работы, подземный транспорт, вентиляция, службы поверхности, поддержания и ремонта выработок) определяют специфику процесса проведения подготовительных выработок и использование при этом тех или иных способов и средств их сооружения.

С глубиной разработки усложняются условия труда рабочих, возрастают крепость горных пород и коэффициент их присечки, повышается температура в забоях выработок (на глубоких горизонтах шахт температура окружающих пород уже сейчас превышает 30-35 °С), увеличивается метанообильность пластов, а следовательно, их взрыво- и выбросоопасность.

Целью данного курсового проекта является выбор и разработка технологии проведения конвейерного штрека в условиях ш/у «Молодогвардейское».

ГОРНО-ГЕОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА ПОРОД И УСЛОВИЯ ПРОВЕДЕНИЯ ШТРЕКА

Условия проведения выработки

Вентиляционный штрек – выработка, не имеющая непосредственного выхода на земную поверхность и проводимая по простиранию пласта. Предназначена для вентиляции,перемещения грузив и людей.

Срок службы проектируемого вентиляционного штрека 3 года. Его длина – 850 м, глубина проведения – 700 м. В период эксплуатации в выработке будет размещено следующее оборудование: рельсовый путь с шириной колеи – 900 мм, вагонетки типа ВГ– 3.3.

Горно-геологическая характеристика пород

Вентиляционный штрек проводится по пласту к2. Объемный вес угля – 1,54 т/м3, марка угля К, пригодная для коксования. Мощность пласта – 1,5 м, коэффициент крепости по шкале М. М. Протодьяконова f = 1,34. Пласт опасен по внезапным выбросам и взрывчатости угольной пыли. Угол падения пласта – 3°.

|

|

Основную кровлю пласта образует песчаник мощностью m = 17,5 м и с коэффициентом крепости f = 12; в роли непосредственной кровли пласта выступает известняк мощностью m = 1,65 м и с коэффициентом крепости f = 8; в роли основной почвы выступает песчаник мощностью m = 8 м и с коэффициентом крепости f =10, в роли непосредственной почвы выступает алевролит мощностью m = 2,6 м с коэффициентом крепости f = 10.

Условия проведения выработки

Выработка проводится по устойчивым породам средней прочности. Литологический состав пород показан на рис 1.1

Угольный пласт опасен по внезапным выбросам и по взрывоопасности угольной пыли. Абсолютное выделение метана в забое – 3,4 м3/мин.

m= 17,5м; Песчаник f= 12;

m= 1,65 м; Известняк f=8;

m= 1,5 м; Угольный пласт f=1,34; γ=1,54

m= 2,6 м; алевролит f=7;

m= 8 м; Песчаник f= 10;

Рисунок 1.1 – Литологический состав пород

ВЫБОР ФОРМЫ И РАЗМЕРОВ ПОПЕРЕЧНОГО СЕЧЕНИЯ ШТРЕКА

Общие положення

Формы и размеры выбранного поперечного сечения горной выработки зависят от прочности боковых пород, от горного давления со стороны кровли, почвы и боков выработки, от назначения выработки и срока ее службы.

В угольных шахтах для горизонтальных и наклонных горных выработок применяются следующие формы поперечного сечения: прямоугольная; трапециевидная; арочная; круглая; сводчатая.

Общие положення

Проведением горной выработки называется комплекс работ по выемке, погрузке и транспортировке горной массы, возведению крепи, наращиванию транспортных устройств и коммуникаций, обеспечивающих определенную скорость продвижения забоя.

Способы проведения выработок определяются следующими основными факторами: углом наклона выработки, площадью ее поперечного сечения и формой, направлением проведения (вверх, вниз), прочностью пород и характером забоя (угольный, смешанный, породный), степенью присечки пород. Перечисленные факторы обуславливают конструкционные особенности используемых проходческих машин и, таким образом, влияют на условия и объем их применения.

Способ проведения выработки

С учетом оценки условий проведения штрека принимаем обычный способ проведения выработки комбайном узким забоем с одновременной выемкой угля и породы – проводим штрек сплошным забоем потому что этот способ позволяет увеличить скорость проведения выработки.

|

|

Комбайновая технология проведения выработок имеет ряд достоинств в сравнении с буро взрывной технологией, и является хорошей основой для создания комплексной механизации проведения выработок по тонким пластам угля.

Преимущества комбайновой технологии: достигается высокая безопасность работ; обеспечивается большая устойчивость выработок, потому что не нарушается массив по контуру выработок; повышается средняя скорость проведения выработок и производительность труда проходчика, снижается стоимость проведения 1м готовой выработки.

Общие положення

Нам необходимо выбрать схему размещения машин и оборудования в привибойному пространстве, которое обеспечивает отделение горной массы от массива, погрузки ее в транспортные средства, транспортировка его из забоя, возведение крепи.

На выбор технологической схемы влияют следующие факторы:

а) горное – геологические: мощность и угол падения пласта; прочность и устойчивость пород; водообильность и газоносность пластов.

б) производственно – технологические: площадь поперечного сечения; длина выработки; срок службы выработки; скорость проведения выработки; используемые транспортные средства.

Для выбора технологической схемы необходимо руководствоваться рекомендациями Прогрессивных технологических схем [13].

Технологическая схема проведения штрека и выбор средств механизации

Согласно принятого способа проведения выработки и технологии выемки угля и породы принимаем технологическую схему согласно рекомендации ПТС [13]. Принятая технологическая схема должна обеспечивать максимальную механизацию всех процессов, выполняемых при проведении выработки.

Для механизации проходческих работ выбираем следующее проходческое оборудование:проходческий комбайн КПУ; скребковый конвейер СП-202М для транспортировки горной массы из забоя; ленточный конвейер 1Л-1000 для транспортировки горной массы по выработке; вагонетки ВГ-3,3 для доставки материалов и оборудования в забой; лебедка ЛШВ-24 для выполнения маневровых работ по доставке материалов, оборудования; надпочвенная канатная дорога – ДКН; отбойные молотки МО6-ПМ для оформления лунок под ножки крепи.

|

|

Общие положення

Скорость проведения выработки является важнейшим показателем эффективности работы по ее сооружению. От ее величины зависят сроки подготовки и сдачи лав в эксплуатацию. Скорость проведения выработки всегда должна быть оптимальной для данных горно-геологических условий и принятых средств механизации.

Скорость проведения выработки зависит от прочности пород, размеров поперечного сечения выработки, типа проходческого оборудования и забойного транспорта, принятых технологии и организации работ.

В разделе выполняются расчеты нормативной и проектной скорости проведения выработки.

КОМБАЙНА

Общие положення

Производительность проходческого комбайна зависит от типа исполнительного органа, конструктивных и режимных параметров комбайна, горно-геологических условий его работы, организации работ в забое и других факторов. Расчет выполняется согласно методике, изложенной в [11].

Определяется теоретическая, техническая и эксплуатационная производительность проходческого комбайна.

Общие положення

Для сохранения необходимых размеров поперечного сечения и поддержания выработок в безопасном состоянии в выработках устанавливается крепь.

Крепь горных выработок должна удовлетворять следующим требованиям:

-быть достаточно прочной, устойчивой и долговечной, поддерживать выработки в безопасном состоянии в течение всего срока службы;

-минимально заполнять сечение выработки, не мешать выполнению технологических процессов иметь небольшое сопротивление движению воздуха;

-обеспечить возможность механизации ее возведения, быть транспортабельной не трудоемкой при возведении и ремонте;

-обеспечивать возможность её максимального извлечения из выработок, погашаемых, и дальнейшего повторного использования;

-конструкцию податливой крепи выполняем согласно Инструкции [9]. материал крепления должны соответствовать сроку службы выработки, а сумма материальных затрат на изготовление, возведение, эксплуатацию и ремонт на протяжении всего срока службы выработок должна быть минимальная.

Расчет параметров крепи

До начала расчета необходимо составить расчетную схему. Для этого нормальные мощности пластов перечисляем на вертикальные по формуле:

(7.1)

(7.1)

где m – нормальна потужність пластування, м;

α – угол падения пласта, градус;

Так как cos 3  = 0,997, величина незначительная, вертикальные мощности пластов изменяются на миллиметры, эти изменения можно округлить и пренебречь ими.

= 0,997, величина незначительная, вертикальные мощности пластов изменяются на миллиметры, эти изменения можно округлить и пренебречь ими.

|

|

По вертикальным мощностям составляем расчетную схему, указанную на рисунке.

Rc,I = Ri·kс (7.2)

где kс= 0,9 – коэффициент, учитывающий дополнительное нарушение масива пород

Находим все средние значения сопротивления слоев пород:

Ri = 10f, мПа (7.3)

R1 = 10  12= 120 мПа

12= 120 мПа

R2 = 10  8 = 80 мПа

8 = 80 мПа

R3 = 10  1,34 = 13,4 мПа

1,34 = 13,4 мПа

R4 = 10  7= 70 мПа

7= 70 мПа

R5 = 10  10 = 100 мПа

10 = 100 мПа

По формуле (7.2) находим расчетное сопротивление слоев пород в мас сиве:

Rc1 = 120  0,9 = 108 мПа

0,9 = 108 мПа

Rc2 = 80  0,9 = 72мПа

0,9 = 72мПа

Rc3 = 13,4  0,9=12,78 мПа

0,9=12,78 мПа

Rc4 = 70  0,9 = 45 мПа

0,9 = 45 мПа

Rc5 = 100  0,9 = 90 мПа

0,9 = 90 мПа

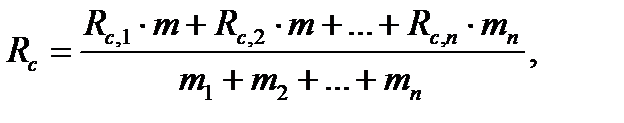

Для смежных пластов, залегающих по контуру поперечного сечения выработки, с изменчивостью Rc,I в пределах до 30% принимают единое для всей выработки усредненное значение расчетного сопротивления пород сжатию, определяемое по формуле:

мПа (7.4)

мПа (7.4)

где Rc,1 ... Rc,n – расчётное сопротивление пластов пород сжатию, мПа; m1 … mn – мощность пластов породи, м.

Смещение пород кровли, почвы или боков в горизонтальных и наклонных протяженных выработках, поддерживаемых вне влияния очистных работ, рассчитываем по формуле:

Uо кр = ka·ks·kв·kt·U т кр, мм (7.5)

Uо пч = ka·ks·kв·kt·U т пч, мм

Uо б = ka·kϴ·ks·kв·kt·U т б, мм

Где U т кр, U т пч, U т б – смещение пород, принятое по умолчанию и определяемое по графикам рис. 2 [9] в зависимости от расчетного сопротивления сжатию пород Rc и расчетной глубины расположения выработки Нр

где ka = 1 – коэффициент влияния угла залегания пород и направления проходки выработки относительно простирания пород, определяемый по таблице 4;

kϴ= 0,35– коэффициент направления сдвига пород, обусловленный по таблице 4[9]

ks – коэффициент влияния размеров выработки, определяемый для кровли и подошвы по формуле:

ks = 0,2 · (В -1) = 0,2· (5,4 -1) = 0,88; (7.6)

где В – ширина виработки в проходке, м;

Для боков:

ks = 0,2·(h – 1)= 0,2· (3,7 – 1) = 0,54 (7.7)

где h – висота виработки в проходке, м;

kв – коэффициент воздействия других выработок, принимаемый для одиночных выработок равным 1;

kt=1 для всех – коэффициент влияния времени на смещение пород, зависящий от соотношения Нр/ Rc =и определяемый по графикам [9], стр.10

U т кр =50 мм

U т пч=80 мм

U т б =150 мм

Uо кр = 1·0,88·1·1·50 = 44 мм

Uо пч = 1·0,88·1·1·80 = 70,4 мм

Uо б = 1· 0,35· 0,54·1·1  150 = 28,35 мм

150 = 28,35 мм

Расчетная нагрузка Р на 1 м выработки со стороны кровли и подошвы определяется по формуле:

Р = kn·kпр· В ·рн, кПа·м (7.8)

где В – ширина выработки в проходке, м;

kn=1 для почвы и боков, kn=1 для кровли - коэффициент перегрузки для подготовительной выработки

kпр= 0,6 для кровли; для почвы – коэффициент условий проведения выработок, определяемый по таблице [14], таб. 5

рн= 45 кПа – нормальная нагрузка для кровли, определяемое по графикам зависимости отUо

рн= 52 кПа – нормальная нагрузка для почвы, определяемое по графикам зависимости отUо

Ркр = 1·0,6·5,44 ·45 = 146,88 кПа·м

Рпч = 1·0,6·5,44·52 = 169,728 кПа·м

Расчетная нагрузка Р на 1 м выработки со стороны боков определяем по формуле:

Рб = kn·kпр·h·рн, кПа,м (7.9)

где h = 3,75– висота выработки, м;

kпр= 0,6

Рб = 1·0,6·3,75·72= 162 кПа,м

рн = 72 кПа – нормальная нагрузка для боков выработки, определяемое по графикам зависимости от Uо

Выбираем металлическую податливую арочную трёхзвенную крепь типа КМП-А3 с типом спецпрофиля СВП27, с замком ЗПК и несущей способностью 200 кН. Конструктивная особенность: вертикальная податливость – 400мм.

Плотность установки рам металлического податливого крепления из спецпрофиля на 1м длины выработки находим по формуле:

n = P/NS= 147/290= 0,50 рам/м (7.10)

Принимаем n = 1 рам/м из стандартного ряда, проверяем податливость условием:∆ ≥ Uкр

400 ≥ 44

где Δ – конструктивная податливость крепи, 400мм;

Uкр – ожидаемые расчетные смещения кровли;

Общие положення

Для газовых шахт принимаем нагнетательный способ проветривания конвейерного штрека, потому что в этих условиях он наиболее эффективен. Вентилятор местного проветривания устанавливается в выработке со свежей струей воздуха на расстоянии не менее 10 м от исходящего из тупиковой выработки струи для предупреждения рециркуляции воздуха [4]. Отставание вентиляторного трубопровода от забоя выработки должно быть не более 8м [4]. тупиковые выработки в газовых шахтах III категории и выше должны оборудоваться резервными ВМП с резервным электропитанием [4], ВМП должен работать непрерывно. В случае остановки основного вентилятора автоматически должен включаться резервный ВМП. Если и он отключен все работы должны быть прекращены, напряжение снято, а люди немедленно выведены на свежую вентиляционную струю.

Настилка рельсового пути

Рельсовый путь в штреке настилается периодически по мере подвигання забоя по рельсам тип Р-33 на колею 900 мм и служит для доставки в забой материалов и оборудования в вагонетках типа ВГ-3,3.

Работы по настилке рельсового пути делают, как правило, вручную в следующей последовательности: рассыпают и разравнивают балласт толщиной до 100 мм, затем в балласте готовят поперечные канавки, в которые укладывают шпалы. Расстояние между осями шпал должно быть не более 700 мм. Для удобства ремонтных работ в двухпутных выработках их укладывают в шахматном порядке. После разложения шпал на 3-4 звена рельсов на них укладывают подкладки и рельсы, которые скрепляют с ранее уложенными рельсами с помощью двух накладок и четырех болтов. После этого путевым шаблоном проверяют ширину колеи (расстояние между внутренними гранями головок рельсов). Затем с помощью четырех или шести костылей пришиваются обе рейки в каждой шпалы, засыпают дополнительно балласт между шпалами на 2/3 высоты шпал, делают дополнительное рихтовки и подбивки шпал балластом. Рельсовые пути настилаются с уклоном не более 0,005 (превышение 5мм на 1м длины выработки) в сторону вокруг ствольного двора. Уклон пути проверяют ватерпасом. В местах разветвления путей укладывают стрелочные переводы [3].

Наращивание конвейера

При проведении выработки, горную массу от забоя транспортируют цепным конвеєром СП-202М, поэтому в меру подвигання забоя его наращивают.

После осмотра и проведения рабочего места в безопасное состояние рабочие подносят риштаки и цепь. Потом один-два работника раскрепляют натяжную головку конвейера и зачищают место для ее передвижения, а другие отсоединяют цепь и головку от риштачного става. Всем звеном передвигают головку конвейера на новое место.

При применении переносного конвейера укладывают нижний риштак и соединяют его с риштачним ставом, укладывают и соединяют нижнюю ветвь цепи. Затем укладывают и соединяют риштак и цепь верхней области.

При применении передвижного конвейера перед укладкой риштаков протаскивают цепь через пазы, а затем присоединяют риштаки. После этого присоединяют натяжную головку конвейера до риштачного става и закрепляют ее. В конце работы соединяют и натягивают цепь, испытают конвейер в работе. Вместо скребкового конвейера, после наращивания его максимальной длины, будет смонтирован ленточный конвейер.

Наращивание ленточного конвейера производится после демонтажа скребкового конвейера. Зачищается почва выработки перемещается натяжная станция на длину наращивания, монтируется ставы конвейера (с жестких секции), разгрузочное устройство, удлиняется резинотканевая лента. Стыковка ленты производится механическим способом – неразъемное соединение заклепками в нахльост [2].

Прокладка труб и кабелей

При проведении горизонтальных и наклонных подготовительных выработок необходимо прокладывать трубопроводы (для воды, сжатого воздуха, дегазации) и кабели (силовые, осветительные, для сигнализации и связи). Все трубы соединяют на фланцах. В зависимости от материала постоянного крепления трубы подвешивают к крепи на высоте не менее 1,8 м с помощью хомутов, крюков и металлических штырей, заделываемых в крепь.

Работы по прокладке трубопроводов делает звено слесарей. В начале работы они размечают весь трубопровод, очищают трубы и фланцы от грязи и соединяют их болтами. Затем подгоняют пруды на закруглениях, устанавливают средства крепления, крепят стал и проверяют его под давлением.

Силовые кабели подвешивают по одной стороне выработки, а осветительные, сигнальные и телефонные – по другой. Расстояние между подвесками должно быть не более 3м. Жесткая подвеска кабеля допускается только в капитальных выработках, закрепленных бетонной или железобетонной крепью. Подвеской, подключением к оборудования, осмотром и ремонтом кабелей занимаются только электрослесари.

Трубы и кабели необходимо прокладывать так, чтобы они не мешали передвижению людей по выработке и не могли быть повреждены подвижным составом не только при нормальном движении по рельсам но и при сходе с них [2].

Общие положения по охране труда

Порядок выполнения технологического цикла по проведению и креплению проведенных выработок должно выполняться в строгом соответствии с действующими „Правилами безопасности в угольных шахтах”, „Инструкции по охране труда для проходчика”, утвержденного директором шахты и согласованной с профсоюзным комитетом, „Инструкции по охране труда горнорабочего подземного”. Работы, связанные с обслуживанием комбайна КПУ, доставочных средств следует производить согласно „Руководства по эксплуатации проходческого комбайна КПУ ”, „Руководство по эксплуатации конвейера СП-202М” и др. Все работы, связанные с обслуживанием электроаппаратов, должны выполняться согласно действующих „Правил технической эксплуатации угольных шахт”, „ПБ в угольных шахтах” и других нормативных документов, действующих в отрасли.

В каждом конкретному случае безопасность работ при выполнении операции, не предусмотренных нормативными документами, действующими в отрасли, перед выдачей или нарядом на рабочем месте, следует делать дополнительный инструктаж с исполнителями под роспись.

Меры борьбы с метаном

Вентилятор местного проветривания должен работать непрерывно. Для контроля за работой ВМП применяется аппаратура автоматического контроля – система централизованного контроля содержания метана. Службой АХО устанавливаются анализаторы метана АХО и АС в ЦПП и РП.

Датчики ДМТ-4 устанавливаются перед ВМП и на исходящей струе (настроены на срабатывание 0,5% и 1% содержания метана соответственно); ППИ в 3-5м от груди забоя (настроен на срабатывание при содержании концентрации метана 1%), перед ТСШВП – 400/6 (сухая подстанция).

В случае остановки ВМП или нарушения вентиляции работы в тупиковой части выработки должна быть прекращена подача напряжения на электрооборудование и люди из нее немедленно выведены в проветриваемую выработку. Согласно ПБ забой оборудуется резервным вентилятором.

Противопожарная защита

По всей длине штрека прокладывается пожарно-оросительный трубопровод d=4м постоянно заполнен водой. Через каждые 50м устанавливается пожарный кран и ящик с пожарным рукавом d = 66 мм, l = 20м.

Ленточный конвейер 1Л800Д оборудован стационарной автоматической установкой пожаротушения.

Первоначальные средства пожаротушения:

а) ящик с песком или инертной пылью, емкостью 0,2м3;

б) лопаты;

в) огнетушители – устанавливаются:

-возле проходческого комбайна в 20м от забоя;

-возле распределительных пунктов;

-у электромехаников вне камер;

-у приводных и натяжных головок перегружателей;

-на погрузочных пунктах.

СОДЕРЖАНИЕ

| ВВЕДЕНИЕ …………………………………………………………………… | ||

| 1 | ГОРНО – ГЕОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА ПОРОД УСЛОВИЙ ПРОВЕДЕНИЯ ВЫРАБОТКИ............................................. | |

| 2 | ВЫБОР ФОРМЫ И РАЗМЕРОВ ПОПЕРЕЧНОГО СЕЧЕНИЯ ВЫРАБОТКИ ……………………………………………………………. | |

| 3 | ВЫБОР И ОБОСНОВАНИЕ СПОСОБА ПРОВЕДЕНИЯ ВЫРАБОТКИ …………………………..………………………………... | |

| 4 | ВЫБОР ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ И СРЕДСТВ МЕХАНИЗАЦИИ ПРОВЕДЕНИЯ ВЫРАБОТКИ ….............................. | |

| 5 | СКОРОСТЬ ПРОВЕДЕНИЯ ВЫРАБОТКИ …………………………………………………………………………....... | |

| 6 | РАСЧЕТ ПРОИЗВОДИТЕЛЬНОСТИ ПРОХОДЧЕСКОГО КОМБАЙНА ……………………………………....................................... | |

| 7 | РАСЧЕТ И ВЫБОР КРЕПЛЕНИЯ ВЫРАБОТКИ …………………………………................................................................... | |

| 8 | РАСЧЕТ ПРОВЕТРИВАНИЯ ВЫРАБОТКИ И ВЫБОР ВЕНТИЛЯТОРА МЕСТНОГО ПРОВЕТРИВАНИЯ ……………………………………………................................................... | |

| 9 | ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ РАБОТ ПРИ ПРОВЕДЕНИИ ВЫРАБОТКИ ……………………………………………………………. | |

| 10 | ВСПОМОГАТЕЛЬНЫЕ ПРОЦЕССЫ ПРИ ПРОВЕДЕНИИ ВЫРАБОТКИ ……………………………………………………………. | |

| 11 | ОХРАНА ТРУДА И ПРОТИВОПОЖАРНАЯ ЗАЩИТА ПРИ ПРОВЕДЕНИИ ВЫРАБОТКИ ……………………………………......... | |

| СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ…..…………………....... | ||

ВВЕДЕНИЕ

Основное содержание горноподготовительных работ – проведение горных подготовительных выработок, обеспечивающих доступ к очистным забоям, их подготовку, вентиляцию, транспортировку угля и горной массы, доставку материалов и оборудования, энергоснабжение, водоотлив и пр.

На угольных шахтах представлен широкий диапазон подготовительных выработок: горизонтальные, наклонные и вертикальные; с угольным, породным и смешанным забоями; с арочной, трапециевидной, прямоугольной и круглой формами сечения.

Структура объемов горноподготовительных работ, взаимосвязь их со смежными технологическими звеньями и службами шахты (очистные работы, подземный транспорт, вентиляция, службы поверхности, поддержания и ремонта выработок) определяют специфику процесса проведения подготовительных выработок и использование при этом тех или иных способов и средств их сооружения.

С глубиной разработки усложняются условия труда рабочих, возрастают крепость горных пород и коэффициент их присечки, повышается температура в забоях выработок (на глубоких горизонтах шахт температура окружающих пород уже сейчас превышает 30-35 °С), увеличивается метанообильность пластов, а следовательно, их взрыво- и выбросоопасность.

Целью данного курсового проекта является выбор и разработка технологии проведения конвейерного штрека в условиях ш/у «Молодогвардейское».

ГОРНО-ГЕОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА ПОРОД И УСЛОВИЯ ПРОВЕДЕНИЯ ШТРЕКА

|

|

|

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!