Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Интересное:

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Содержание

ВВЕДЕНИЕ.. 3

1. ИСХОДНАЯ ИНФОРМАЦИЯ ДЛЯ ПРОЕКТИРОВАНИЯ.. 5

1.1. Базовая информация. 5

1.2.Руководящая информация. 6

1.3. Справочная информация. 7

2. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ.. 8

2.1. Анализ технических требований на объект производства. 8

2.2. Анализ технологичности конструкции детали. 10

2.3. Определение типа производства. 12

2.4.Технико – экономическое обоснование выбора заготовки. 14

2.4.1. Экономическое обоснование способа получения заготовки. 17

2.4.2. Характеристика марки материала. 19

2.4.3. Расчет припусков. 20

2.5.Разработка технологического процесса механической обработки детали. 24

2.5.1. Выбор технологического оборудования. 28

2.5.2. Выбор станочного приспособления. 29

2.5.3. Выбор режущего инструмента. 30

2.5.4. Выбор средств контроля. 31

2.6.Расчет и выбор режимов резания. 32

2.7. Нормирование технологического процесса. 35

2.8.Фрагмент управляющей программы. 38

3. КОНСТРУКТОРСКИЙ РАЗДЕЛ.. 39

3.1. Расчет и конструирование станочного приспособления. 39

3.2. Расчет усилия зажима заготовки. 41

4. РАЗДЕЛ БЕЗОПАСНОСТИ ЖИЗНЕДЕЯТЕЛЬНОСТИ.. 44

4.1. Анализ возможных опасных, вредных факторов ЧС при работе на участке. 44

4.2. Разработка мероприятий по снижению опасных и вредных факторов при работе на участке. 47

4.3. Разработка мероприятий по снижению вредного воздействия техпроцесса в участке на природу. 51

5. ЭКОНОМИЧЕСКИЙ РАЗДЕЛ.. 54

5.1. Производственные расчеты. 54

5.1.1. Расчёт количества, стоимости и коэффициента загрузки основного оборудования. Определение стоимости вспомогательного оборудования. 58

5.1.2 Расчёт численности работников по категориям. 62

5.1.3.Расчёт площади участка. 66

5.2.Экономические расчёты.. 67

5.2.1. Расчёт затрат на основные материалы.. 69

|

|

5.2.2Расчёт затрат на вспомогательные материалы.. 70

5.2.2.Определение фонда оплаты труда основных производственных рабочих. 70

5.2.3.Расчёт отчислений страховых взносов на социальные нужды.. 72

5.2.4.Определение расходов на содержание и эксплуатацию оборудования. 73

5.2.5. Расчёт цеховых расходов. 79

5.2.6. Расчёт общезаводских (общехозяйственных) расходов. 85

5.2.7. Расчёт производственной себестоимости изготовления объёма продукции. 86

5.2.8.Расчёт внепроизводственных расходов. 86

5.2.9.Расчёт непроизводственных расходов. 86

5.2.10.Расчёт полной себестоимости изготовления объёма продукции. 86

5.2.11.Формирование плановой калькуляции на производство и реализацию единицы продукции. 88

5.2.12.Технико-экономические показатели эффективности работы участка при изготовлении и реализации продукции. 89

ЗАКЛЮЧЕНИЕ. 93

СПИСОК ЛИТЕРАТУРЫ... 94

ПРИЛОЖЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ.. 96

ВВЕДЕНИЕ

Одной из главных задач машиностроения является коренная реконструкция и опережающий рост таких отраслей, как станкостроение, приборостроение, электротехническая и электронная промышленность, производство вычислительной техники, что позволит набрать темпы для приближения к мировому уровню экономики.

Машиностроению присущ целый ряд проблем, которые можно сгруппировать в зависимости от их характера:

1. Проблемы, связанные с развитием машиностроительного комплекса:

§ низкие темпы роста ведущих отраслей, а в некоторых случаях и спад производства;

§ нарушение технологических связей;

§ простои многих предприятий;

§ низкие темпы обновления оборудования и выпускаемой продукции (например, 60% металлообрабатывающих станков имеет возраст более 10 лет).

2. Проблемы повышения качества производимых машин:

§ несоответствие подавляющей части отечественного оборудования и машин мировым стандартам;

§ низкая надежность производимых машин (из-за плохого качества комплектующих деталей в первый же год эксплуатации из строя выходит от 20 до 30% изделий машиностроения).

|

|

§ Среди основных направлений развития машиностроительного комплекса в условиях перехода к рыночным отношениям можно выделить:

§ приоритетное развитие наукоемких отраслей, машиностроительного оборудования, автомобилестроения;

§ демонополизация (на сегодняшний день доля монопольного производства в России составляет 80%);

§ наращивание на территории России многих машиностроительных производств (точных станков, нефтяного оборудования, микроавтобусов);

§ налаживание новых технологических связей со странами ближнего и дальнего зарубежья;

§ оживление инвестиционной активности, государственная поддержка предприятий, ориентированная на производство продукции высоких технологий.

Целью ВКР является: Спроектировать технологический процесс детали типа «Вал-Ступица» с разработкой управляющей программы на основе существующего технологического процесса с применением современного оборудования и повышению производительности труда, а также снижению себестоимости на изготовление детали.

Задача ВКР:

1. Произвести расчёт технико – экономического обоснования выбора заготовки.

2. Спроектировать технологический процесс и разработать управляющую программу.

3. Рассчитать и выбрать оптимальные режимы резания.

4. Пронормировать технологический процесс.

5. Осуществить расчёт себестоимости изготовления продукции и технико – экономических показателей работы участка.

Актуальность ВКР: Разработанный технологический процесс должен обеспечивать снижение себестоимости изготовления детали и способствовать повышению производительности труда и улучшению условий труда.

Базовая информация

В технологии машиностроения в понятие валы принято включать собственно валы, оси, пальцы, штоки, колонны и другие подобные детали машин, образованные наружными поверхностями вращения при значительном преобладании длины над диаметром. Конструктивное разнообразие валов вызывается различным сочетанием цилиндрических, конических, а также зубчатых (шлицевых), резьбовых поверхностей. Валы могут иметь шпоночные пазы, лыски, осевые и радиальные отверстия. Рабочий чертеж детали показан на рисунке 1.Материал детали сталь 45.

В технологии машиностроения в понятие валы принято включать собственно валы, оси, пальцы, штоки, колонны и другие подобные детали машин, образованные наружными поверхностями вращения при значительном преобладании длины над диаметром. Конструктивное разнообразие валов вызывается различным сочетанием цилиндрических, конических, а также зубчатых (шлицевых), резьбовых поверхностей. Валы могут иметь шпоночные пазы, лыски, осевые и радиальные отверстия. Рабочий чертеж детали показан на рисунке 1.Материал детали сталь 45.

Руководящая информация.

Единая система программной документации (ЕСПД) — комплекс государственных стандартов, устанавливающих взаимосвязанные правила разработки, оформления и обращения программ и программной документации.

|

|

В стандартах ЕСПД устанавливают требования, регламентирующие разработку, сопровождение, изготовление и эксплуатацию программ, что обеспечивает возможность:

унификации программных изделий для взаимного обмена программами и применения ранее разработанных программ в новых разработках;

снижения трудоемкости и повышения эффективности разработки, сопровождения, изготовления и эксплуатации программных изделий;

автоматизации изготовления и хранения программной документации.

Сопровождение программы включает анализ функционирования, развитие и совершенствование программы, а также внесение изменений в нее с целью устранения ошибок.

Единая система конструкторской документации (ЕСКД) - комплекс государственных стандартов, устанавливающих взаимосвязанные правила, требования и нормы по разработке, оформлению и обращению конструкторской документации, разрабатываемой и применяемой на всех стадиях жизненного цикла изделия (при проектировании, разработке, изготовлении, контроле, прием, эксплуатации, ремонте, утилизации

Единая система технологической подготовки производства (ЕСТПП) — комплекс стандартов и руководящих нормативных документов, устанавливающих взаимосвязанные правила и положения по порядку организации и управления ТПП.

ТПП — технологическая подготовка производства — совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность предприятия к выпуску продукции необходимого качества при установленных сроках, объёма производства и затратах. Содержание и объем ТПП зависят от типа производства, конструкции и назначения изделия.

Под технологической готовностью понимается наличие полного комплекта технологической документации средств технологического оснащения, необходимых для производства новых изделий.

ЕСТПП предусматривает разработку и широкое применение прогрессивных технологических процессов, использование унифицированной технологической оснастки и оборудования, средств механизации и автоматизации производственных процессов, инженерно технических и организационно-управленческих работ.

|

|

Справочная информация.

1. Бабенко Э.Г.Расчет режимов резания при механической обработке металлов и сплавов.1997.

2. Оформление технологической документации.

3. Типовые технологические процессы изготовления деталей машин (Ткачев, Шубин, 2004).

4. Характеристики материалов.

5. Мурысева В.С., Технология машиностроения. Курсовое и дипломное проектирование.

6. Расчетно-аналитический метод определения припусков на механическую обработку.

ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1. Анализ технических требований на объект производства.

На основании изучения чертежа детали проанализированы ее конструктивные и технологические особенности.

Деталь изготовляется из стали 45 и представляет собой тело вращения типа Вал представлена на рисунке 2

Деталь изготовляется из стали 45 и представляет собой тело вращения типа Вал представлена на рисунке 2

Деталь представляет собой вал с фланцевой частью, по периметру которой располагаются 14 отверстий Ø11 и 14 отверстий Ø6,6. Деталь имеет шпоночный паз для передачи крутящего момента на зубчатое колесо или муфту.

С габаритными размерами:

Lmax = 56h14, Dmax = 105h14

конструктивные элементы:

1) Шпоночный паз

2) Глухое отверстие

3) Канавка Ø29,5

4) 2 фаски 1х45

Эскиз детали с обозначенными номерами обрабатываемых поверхностей представлен на рисунке 3. Требования по точности изготовления детали и шероховатости поверхностей представлены в таблице 1.

Таблица 1-Требования поверхностей по шероховатости и степени точности.

| Номер поверхности | Габаритные размеры (D/L) | Квалитет | Шероховатость |

| 1 | 40/1 | h14 | Ra 5.0 |

| 2 | 1х45 | h14 | Ra 5.0 |

| 3 | 30/32 | h7 | Ra 1.25 |

| 4 | 1х45 | h14 | Ra 5.0 |

| 5 | 29,5/3 | h14 | Ra 5.0 |

| 6 | 36/4 | h14 | Ra 5.0 |

| 7 | 105/14 | h14 | Ra 5.0 |

| 8 | 42/6 | h14 | Ra 1.25 |

| 9 | 1х45 | h14 | Ra 5.0 |

| 10 | 42/1 | h14 | Ra 5.0 |

| 11 | 34/8 | h14 | Ra 5.0 |

| 12 | 6.6/5,5 | h14 | Ra 10.0 |

| 13 | 11/8,5 | h14 | Ra 10.0 |

| 14 | 0/25 | h14 | Ra 5.0 |

Анализ точностных характеристик показал, что заданные точность и шероховатость поверхностей можно обеспечить обычными методами обработки (включая шлифование) на станках нормальной точности. Обработку заготовки рекомендуется проводить преимущественно на станках с ЧПУ.

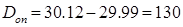

Расчет припусков.

Последовательность расчета промежуточных припусков

и операционных размеров при обработке наружных поверхностей

1. Согласно разработанного технологического процесса записывается порядок (последовательность) обработки поверхности, для которой определяется припуск.

(8)

(8)

2. Определяется минимальный припуск для конечной операции.

Для этого:

записываются значения: RZi-1, Ti-1, ri-1, eI;

по формуле  (9)

(9)

определяется 2 Zmini.

|

|

=1500 мкм

=1500 мкм

=742 мкм

=742 мкм

=134мкм

=134мкм

3. Определяется наименьший размер заготовки под конечную операцию

Dmin. Для этого:

а) по чертежу детали устанавливается наименьший предельный размер: D¢min;

б) устанавливается точность обработки, получаемая на данной операции (переходе), т.е. допуск на размер di;

в) рассчитывается Dmin по формуле:

(10)

(10)

=29.987+0.134=30.121 мм

=29.987+0.134=30.121 мм

=30.121+0.742=30.863 мм

=30.121+0.742=30.863 мм

=30.863+1.5=32.363 мм

=30.863+1.5=32.363 мм

4. Определяется наибольший размер заготовки под конечную операцию Dmах. Для этого:

а) устанавливается точность обработки на предшествующей операции (переходе), т.е. допуск на размер предшествующей операции (переходе) di-1;

б) определяется Dmах по формуле:

Dm ах = Dmin+ d i-1. (11)

Dmах = 29.99+21= 30.2 мм

Dmах = 30.12+100=30.22 мм

Dmах = 30.86+620=31.48 мм

Dm ах = 32.36+1600=33.96мм

5. Определяется максимальный припуск для выполнения конечной операции:

. (12)

. (12)

33.96-31.48=2480 мкм

33.96-31.48=2480 мкм

31.48-30.22=1260 мкм

31.48-30.22=1260 мкм

30.22-30.2=200 мкм

30.22-30.2=200 мкм

6. Определяется операционный размер:

(13)

(13)

мкм

мкм

мкм

мкм

мкм

мкм

Операционный размер округляется путем увеличения до того же знака десятичной дроби, какой имеет допуск di-1. Аналогично, выполняя последовательно все пункты 2 – 6, определяются припуски и операционные размеры на все остальные операции (переходы). На рисунке 4 показана схема припусков. В таблице 7 приведены результаты расчётов.

Таблица 7 - Результаты расчета припусков.

| Технологический переход | Элементы припуска, мкм. | Расчет. припуск,

| Расчет. размер, dр, мм

| До-пуск d, мкм. | Предельные размеры, мм. | Предельные значения припусков, мкм. | ||||

| RZ + Т | r | ε | dmin | dmax |

|

| ||||

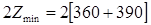

| Заготовка (поковка)h16 | 360 | 390 | - | - | 32.363 | 1600 | 32.36 | 33.96 | - | - |

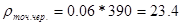

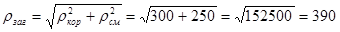

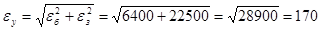

| Точение черновое h14 | 200 | 23.4 | 170 | 1500 | 30.863 | 620 | 30.86 | 31.48 | 1500 | 2480 |

| Точение чистовое h10 | 50 | 15.6 | 6.8 | 742 | 30.121 | 100 | 30.12 | 30.22 | 740 | 1260 |

| Шлифование h7 | 10 | - | - | 134 | 29.987 | 21 | 29.99 | 30.2 | 130 | 200 |

| Итого: | 2370 | 3940 | ||||||||

Выбор режущего инструмента.

1. ГОСТ 1880-73 Резец проходной отогнутый Т15К6

2. ГОСТ 1880-73 Резец проходной упорный Т15К6

3. ГОСТ 18884-73 Резец отрезной Т15К6

4. ГОСТ 18063-72 Резец расточной для глухих отверстий Т15К6

5. ГОСТ 14592-75 Сверло центровочное Ø8 Р6М5

6. ГОСТ 19546-74 Сверло спиральное Ø30 Р6М5

7. ГОСТ 19547-74 Сверло спиральное Ø6.6 Р6М5

8. ГОСТ 21544-76 Зенкер Ø 11 Р18

9. ТУ 2-035-782-80 Фреза торцевая Ø 8 Т15К6

10. ГОСТ 2424-83 Шлифовальный круг 24А 25-СП

Выбор средств контроля.

Факторы, приводящие к браку деталей, делятся на две группы. К первой группе относится изнашивание базовых элементов приспособлений и элементов станков, которое влияет на точность геометрической формы и взаимного расположения обработанных поверхностей. Это изнашивание протекает сравнительно медленно, и поэтому нет необходимости осуществлять контроль этих параметров чаще, чем один раз в неделю, что делает нецелесообразным автоматизацию контроля.

Ко второй группе относится размерное изнашивание режущих инструментов, а также случайные факторы (погрешности базирования детали, колебание твердости и жесткости детали и т. п.). Это изнашивание протекает сравнительно быстро, и для предотвращения возможного брака на автоматизированных линиях и участках организуют контроль:

- фактического размера обработанной поверхности непосредственно на станке, т. е. в процессе обработки;

- статистический контроль качества обрабатываемых деталей; лимита стойкости инструмента; за работой нового инструмента.

1) Штангенциркуль ШЦ-1 200 мм ГОСТ166-89.

2) Микрометр нормальной точности 25-50 мкм.

3) Штангенглубиномер. ГОСТ 162-90.

4) Калибр-пробка ГОСТ 14810-69.

5) Часовой индикатор. ГОСТ 577-68.

6) Пазовый калибр. ГОСТ 24121-80.

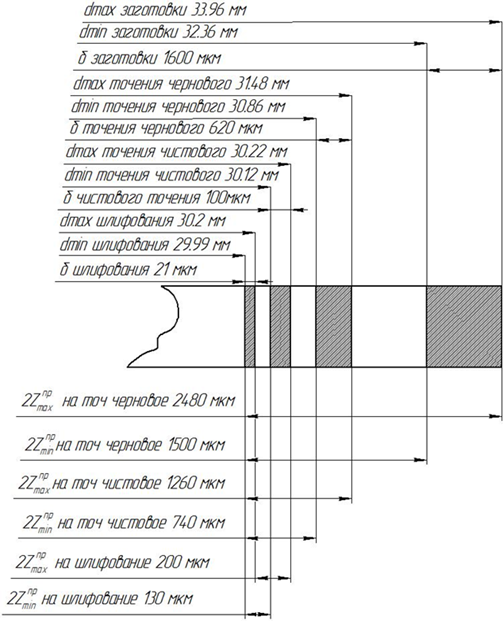

КОНСТРУКТОРСКИЙ РАЗДЕЛ

3.1. Расчет и конструирование станочного приспособления

3.1. Расчет и конструирование станочного приспособления

Закрепление детали происходит при помощи трех кулачков 8. Кулачек 8 расположен в Т-образном пазу корпуса патрона 11. После установки детали в кулачки 8 сжатый воздух из пневмосистемы подается в муфту 15 через патрубок 16. В свою очередь из муфты 15 воздух попадает в корцус пневмоцилиндра 13 и толкает поршень 14. Манжета 12 служит в роли уплотнителя и препятствует утечкам воздуха. Поршень 14 толкает шток 1, который соединен через тягу 10 и винт 20 с кулачком 4. При перемещении кулачка 4 в осевом направлении он толкает клин 3, на котором установлены опоры кулачков 5. Клин 3 при своем перемещении с тягой 10 перемещает кулачки 4, тем самым осуществляя перемещение заготовки. Винт 20 прижимает кулачек 4 к тяге 10 с помощью фиксатора 17, который зафиксирован от перемещений гужоном 19.

Втулка 9, установленная в п 11 и прижатая винтами 7, обеспечивает упор для установки деталей. С помощью винтов 21 патрон крепится к шпинделю станка.

После обработки детали сжатый воздух через муфту 15 подается в рабочую камеру пневмоцилиндра, шток 1 соединенный с тягой 10 толкает кулачек 4, который через клин 3 разводит кулачки 8 установленные на опорах 5.

Конструкция приспособления допускает переналадку на обработку аналогичных деталей. Для обработки фасонных или сложных поверхностей могут использоваться сменные кулачки 8.

На рисунке 5 показан чертеж приспособления

На рисунках 6 и 7 показана спецификация данного станочного оборудования

На рисунках 6 и 7 показана спецификация данного станочного оборудования

Рисунок 7. Спецификация

Э КОНОМИЧЕСКИЙ РАЗДЕЛ

Производственные расчеты.

В таблице 12 показаны исходные данные об изделии.

Таблица 12 - Исходные данные об изделии.

| Наименование изделия | Годовая программа выпуска изделия, шт. | Материал изделия | Масса заготовки, кг. | Масса изделия, кг. |

| Вал-ступица | 50000 | Сталь 45 ГОСТ 1050-88 | 1.5 | 1.05 |

В таблице 13 показан исходные данные по технологическому процессу изготовления детали.

Таблица 13 - Исходные данные по технологическому процессу изготовления изделия.

| № операции | Наименование операции | Марка оборудования | Тшт. -к., мин | Разряд рабочего |

| 05 | Токарная | 16К20 | 2.63 | 3 |

| 010 | Токарная с ЧПУ | GHB-1408S CNC | 3.95 | 4 |

| 015 | Радиально-сверлильная | JRD-1600W | 2.78 | 4 |

| 020 | Радиально-Фрезерная | JTM-1050TS | 1.9 | 4 |

| 025 | Круглошлифовальная | 3М151 | 1.36 | 3 |

Таблица 14 - Характеристики применяемого оборудования.

| Марка оборудования | Габаритные размеры, мм. | Мощность электрооборудования, кВт | Балансовая стоимость, руб. | Нормативный период эксплуатации, лет |

| 16К20 | 2750×1186 | 10 | 490000 | 10 |

| GHB-1408S CNC | 2080x1650 | 8,5 | 560000 | 10 |

| JRD-1600W | 2480x1040 | 5 | 458000 | 8 |

| JTM-1050TS | 1700х1955 | 7 | 670000 | 8 |

| 3М151 | 4605х2450 | 10 | 350000 | 10 |

Продолжение таблицы 14

В таблице 15 предоставлена цена на основной материал

Таблица 15 – Цена на основной материал

| Наименование и марка материала | Единица измерения | Цена единицы измерения приобретаемого материала, руб. |

| Поковка Сталь 45 Гост1050-88 | кг | 35 |

В таблице 16 предоставлены сведения о тарифных часовых ставок рабочих

Таблица 16 – Часовые тарифные ставки рабочих

| Категории рабочих

| Часовые тарифные ставки рабочих, руб.

| ||||

| Квалификационные разряды рабочих | |||||

| 1 | 2 | 3 | 4 | 5 | |

| Основные рабочие - сдельщики | 125,20 | 150,90 | 175,20 | 198,10 | 230,70 |

| Вспомогательные рабочие – повремёнщики - Слесари – инструментальщики - Слесари – ремонтники - Наладчики - Рабочие по обслуживания зданий | 150,50 149,20 130,40 128,00 | 165,60 158,40 155,50 140,20 | 190,80 190,50 169,90 169,20 | 240,50 250,00 199,20 194,40 | 260,70 290,20 230,30 210,10 |

В таблице 17 приведена форма сметы затрат на изготовление годовой программы изделия

Таблица 17 - Форма сметы затрат на изготовление годовой программы изделия.

| % п.п. | Наименование статей сметы затрат | Обозначение | Величина затрат (руб.) |

| 1 | Основные материалы | Зо.м. | расчёт |

| 2 | Вспомогательные материалы | Зв.м. | 30...40% Зо.м. |

| 3 | Фонд оплаты труда основных рабочих | ФОТо.р. | расчёт |

| 4 | Страховые взносы на социальные нужды | СВо.р. | 30% ФОТо.р. |

| 5 | Затраты на содержание и эксплуатацию оборудования, всего В том числе: | 3сэо | расчёт |

| 5.1. | Амортизация оборудования | Аоб.общ. | расчёт |

| 5.2. | Затраты на обслуживание и текущий ремонт оборудования | Зотр | расчёт |

| 5.3. | Затраты на электроэнергию | Зээ.общ.. | расчёт |

| 5.4. | Затраты на инструмент и приспособления | Зип | расчёт |

| 5.5. | Фонт оплаты труда вспомогательных рабочих | ФОТобщ.вр. | расчёт |

| 6 | Цеховые расходы, всего: В том числе: | Зц. | расчёт |

| 6.1. | Амортизация зданий и сооружений | Азд. | расчёт |

| 6.2. | Содержание зданий | Зс.зд. | расчёт |

| 6.3. | Затраты на охрану труда. | Зот. | расчёт |

| 6.4 | Затраты на испытания, изобретательство и рационализаторство | Зиир. | расчёт |

| 6.5 | Фонд оплаты труда руководителей, специалистов и служащих | ФОТр.с.сл. | расчёт |

| 6.6 | Прочие цеховые расходы | ЦРпроч. | 3%ЗПосн.о.р. |

| 7 | Общехозяйственные (общезаводские) расходы | Зох.р. | 115...130% ФОТобщ.ор. |

| 8 | Производственная себестоимость | Спр | Сумма затрат по статьям 1÷ 7 |

| 9 | Внепроизводственные расходы | Звнепр. | 3...5% ФОТор. |

| 10 | Непроизводственные расходы | Знепр. | 2...3% ФОТор. |

| 11 | Полная себестоимость всего объёма продукции | Сп | Сумма затрат по статьям 8 ÷ 10 |

| 12 | Себестоимость одного изделия | С1 изд. | расчёт |

| 13 | Прибыль на единицу продукции | П1 изд. | 20% С1 изд. |

| 14 | Оптовая цена одного изделия | Ц1 изд.опт. | расчёт |

| 15 | Налог на добавленную стоимость единицы продукции | НДС1изд. | 18% Цотп.опт. |

| 16 | Отпускная цена одного изделия *) | Ц1изд. отп. | Сумма величин статей 13÷14 |

Продолжение таблицы 17

*) - для всех полученных расчётных данных по одному изделию (единице продукции) может быть сформирована плановая калькуляция затрат

В таблице 18 показаны характеристики нормативных показателей

Таблица 18 - Характеристики нормативных показателей.

| Наименование нормативного показателя | Единица измерения | Цена за единицу измерения, руб. |

| Стоимость единицы измерения площади помещения | 1 кв.м | 17500 |

| Стоимость единицы измерения электроэнергии для эксплуатации оборудования - силовой - световой | 1 кв.ч. | 3,83 3,24 |

| Стоимость освещения для единицы измерения площади помещения участка в год. | 1 кв.м. | 1250 |

| Стоимость отопления для единицы измерения площади помещения участка в год. | 1 кв.м. | 1450 |

| Стоимость осуществления текущего ремонта для единицы измерения площади помещения участка в год. | 1 кв.м. | 1200 |

Для каждого предприятия необходимо наиболее эффективно и наименее затратно проводить организацию основного и вспомогательного производства в производственных цехах и участках для производства конкретных видов продукции. Это важно и для обеспечения текущего и оперативного планирования производственной деятельности по выпуску продукции. В этом разделе произведены производственные расчёты, необходимые для организации производства и реализации выпуска годовой программы изделия «Вал-ступица»:

- расчёт необходимого количества и стоимости оборудования, а также коэффициентов загрузки оборудования

– расчёт численности работников по категориям – расчёт площади производственного участка

Расчёт площади участка.

•Вся производственная площадь участка Sпр.определяется как сумма производственных площадей, занимаемых конкретным технологическим оборудованием на каждой операции

Sпр. = ∑ Sпр.i (48)

Sпр.i = ∑(S1.i + S2.i) × Спр.i (49)

Где:

S1.i – удельная площадь занимаемая единицей оборудования, применяемого на конкретной технологической операции, кв.м.

Она определяется произведением длины станка на его ширину

S2.i - удельная площадь, занимаемая проходами (проездами) на единицу оборудования, кв.м.

Принимается:S2.i = 6 кв.м.на каждую единицу оборудования

Спр.i – принятое количество оборудования для данной операции, шт.

Тогда:

S1.1. = (2.75 × 1.186 + 6) × 1 = 9.26 (кв.м.)

S1.2.= (2.08 × 1.65 + 6) × 1= 9.43 (кв.м.)

S1.3.= (2.48 × 1.04 +6) × 1 = 8.58 (кв.м.)

S1.4. = (1.7 × 1.955 + 6) × 1 = 9.32 (кв.м.)

S1.5.= (4.605 × 2.45 + 6) × 1 = 17.28 (кв.м.)

Sпр. = 9.26 + 9.43 + 8.58 + 9.32 + 17.28= 53.8 (кв.м.)

•Вспомогательная площадь Sвсп.включает в себя площади для складских помещений, предназначенных для хранения заготовок, готовой продукции и оснастки, площади бытовых и конторских помещений для работы руководителей, специалистов, служащих, а также площади для работы контролёров технического контроля продукции.

Sвсп. = Sскл. + Sик. + Sконтр. + Sбкп. (50)

Где:

Sскл. – площадь для хранения заготовок и готовой продукции, кв.м.

Рекомендуется по норме: Sскл. = 12...15% Sпр.Принимается:Sскл. = 15% Sпр.

Sик. – площадь под инструментальную кладовую, кв.м.

Sик.=Sик.i × Спр (51)

Рекомендуется по норме: Sик.i = 0,65 кв.м. на один станок

Sконтр. – площадь контрольного пункта, кв.м.

Принимается по нормативу:Sконтр. = 6кв.м на одного контролёра

Sбкп. – площадь бытовых и конторских помещений, кв.м.

Принимается по нормативу: Sбкп. = 1,2кв.м. на одного работающего

Тогда:

Sскл. = 0,15 × 53.8 = 8.07 (кв.м.)

Sик.= 0,65 × 5 = 3,25 (кв.м.)

Sконтр. = 6 (кв.м.)

Sбкп. = 1,2 × 14 = 16.8 (кв.м.)

Sвсп. = 53.8 + 3,25 + 6 + 16.8 = 79.85 (кв.м.)

•Общая площадь участка Sобщ., где изготавливается изделие «Вал-ступица» в рамках производственной программы, состоит из производственной Sпр. и вспомогательной Sвсп.площади.

Sобщ. = Sпр. + Sвсп. (52)

Sобщ. = 53.8+ 79.85 = 133.65(кв.м.)

Экономические расчёты

Себестоимость продукции (работ, услуг) отражает либо текущие затраты на весь объём продукции (работ, услуг), либо текущие затраты на единицу продукции. В первом случае составляется смета затрат на производство объема продукции (работ, услуг), а во втором случае формируется плановая калькуляция.

По составу статей расходов и смета затрат и плановая калькуляция близки, но имеются некоторые отличия, на которые следует обратить внимание.

В экономической части дипломного проекта все расчёты проводятся для всей производственной программы изготовления изделия «Вал-ступица», поэтому формируется смета затрат на производство объёма продукции. Себестоимость изготовления продукции рассчитывается последовательно по статьям сметы затрат на изготовление заданного изделия согласно заданной производственной программе. Для реализации произведённого изделия задаётся плановая прибыль и отпускная цена. Применяется форма сметы затрат, представленная в таблице 24.

Таблица 24 - Форма сметы затрат на производство годовой программы изделия «Вал-ступица».

| % п.п. | Наименование статей сметы затрат | Обозначение | Величина затрат (руб.) |

| 1 | Основные материалы | Зо.м. | расчёт |

| 2 | Вспомогательные материалы | Зв.м. | 50% Зо.м. |

| 3 | Фонд оплаты труда основных рабочих | ФОТо.р. | расчёт |

| 4 | Страховые взносы на социальные нужды | СВо.р. | 30% ФОТо.р. |

| 5 | Затраты на содержание и эксплуатацию оборудования, всего В том числе: | 3сэо | расчёт |

| 5.1. | Амортизация оборудования | Аоб.общ. | расчёт |

| 5.2. | Затраты на обслуживание и текущий ремонт оборудования | Зотр | расчёт |

| 5.3. | Затраты на электроэнергию | Зээ.общ.. | расчёт |

| 5.4. | Затраты на инструмент и приспособления | Зип | расчёт |

| 5.5. | Фонт оплаты труда вспомогательных рабочих | ФОТобщ.вр. | расчёт |

| 6 | Цеховые расходы, всего: В том числе: | Зц. | расчёт |

| 6.1. | Амортизация зданий и сооружений | Азд. | расчёт |

| 6.2. | Содержание зданий | Зс.зд. | расчёт |

| 6.3. | Затраты на охрану труда. | Зот. | расчёт |

| 6.4 | Затраты на испытания, изобретательство и рационализаторство | Зиир. | расчёт |

| 6.5 | Фонд оплаты труда руководителей, специалистов и служащих | ФОТр.с.сл. | расчёт |

| 6.6 | Прочие цеховые расходы | ЦРпроч. | 3% ЗПосн.о.р. |

| 7 | Общехозяйственные (общезаводские) расходы | Зох.р. | 125% ФОТобщ.ор. |

| 8 | Производственная себестоимость | Спр | Сумма затрат по статьям 1÷ 7 |

| 9 | Внепроизводственные расходы | Звнепр. | 5% ФОТор. |

| 10 | Непроизводственные расходы | Знепр. | 3% ФОТор. |

| 11 | Полная себестоимость всего объёма продукции | Сп | Сумма затрат по статьям 8 ÷ 10 |

| 12 | Себестоимость одного изделия | С1 изд. | расчёт |

| 13 | Прибыль на единицу продукции | П1 изд. | 20% С1 изд. |

| 14 | Оптовая цена одного изделия | Ц1 изд.опт. | расчёт |

| 15 | Налог на добавленную стоимость единицы продукции | НДС1изд. | 18% Цотп.опт. |

| 16 | Отпускная цена одного изделия *) | Ц1изд. отп. | Сумма величин статей 13÷14 |

Продолжение таблицы 24

Расчёт цеховых расходов.

Для определения всей совокупности цеховых затрат необходимо определить:

•Затраты на амортизацию зданий производственного участка.

•Затраты на содержание зданий.

•Затраты на охрану труда.

•Затраты на испытания, изобретательство и рационализаторство. •Затраты на оплату труда руководителей, специалистов и служащих

•Прочие цеховые расходы.

Сумма цеховых расходов.

Всего цеховые расходыЦР в сумме составят:

ЦР = Азд. + Зс.зд. + Зот. + Зиир + ФОТр.с.сл. + ЦРпроч. (94)

ЦР=74844+276254.55+56556.5+424173.75+2084940+84834.75=3001603.55(руб.)

Полученные результаты по определению цеховых расходов сводятся в таблицу 27

Таблица 27 - Смета цеховых расходов

| № п.п. | Наименование статей | Символическое обозначение | Сумма затрат, руб. | ||

| 1 | Цеховые расходы всего В том числе: | ЦР | 3001603.55 | ||

| 2 | Затраты на амортизацию зданий производственного участка | Азд. | 74844.00 | ||

| 3 | Затраты на содержание зданий | Зс.зд. | 276254.55 | ||

| 4 | Затраты на охрану труда | Зот. | 56556.50 | ||

| 5 | Затраты на испытания, изобретательство и рационализаторство | Зиир | 424173.75 | ||

| 6 | Затраты на оплату т<

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...  Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...  Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...  Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу... © cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста. |