Норма штучного времени – это норма времени на выполнение объема работы, равной единице нормирования, на выполнение технологической операции.

Технические нормы времени в условиях массового и серийного производств устанавливаются расчетно-аналитическим методом.

В серийном производстве определяется норма штучно-калькуляционного времени Тш-к:

; (20)

; (20)

в массовом производстве определяется норма штучного времени Тшт:

Тшт = to + tв + tоб + tот, (21)

Где

Тп-з – подготовительно-заключительное время на партию деталей, мин.;

n – количество деталей в настроечной партии, шт.;

to – основное время, мин.;

tв – вспомогательное время, мин.

Вспомогательное время состоит из затрат времени на отдельные приемы:

tв = tу.с + tз.о + tуп + tиз, (22)

tу.с – время на установку и снятие детали, мин.;

tз.о – время на закрепление и открепление детали, мин.;

tуп – время на приемы управления, мин.;

tиз – время на измерение детали, мин.;

tоб – время на обслуживание рабочего места, мин.

Время на обслуживание рабочего места tоб в массовом и серийном производстве слагается из времени на организационное обслуживание tорг и времени на техническое обслуживание tтех рабочего места:

tоб = tтех + tорг; (23)

tот – время перерывов на отдых и личные надобности, мин.

Нормирование операции осуществляется в соответствии с выбранными методами обработки.

В курсовом проекте привести аналитический расчет основного времени to только для одной операции. Для всех остальных операций основное время можно установить по нормативным справочникам или по базовому технологическому процессу.

Основное (технологическое) время to определяется расчетом по всем переходам обработки с учетом совмещения переходов (для станочных работ) по формуле

, (24)

, (24)

где: l – расчетная длина обрабатываемой поверхности (расчетная длина хода инструмента или заготовки в направлении подачи), мм;

i – число рабочих ходов;

S – подача инструмента, мм/об

В общем случае расчетная длина обрабатываемой поверхности

l = lo + l вр + l п + l сх, (25)

где: l o – длина обрабатываемой поверхности в направлении подачи, мм;

l вр– длина врезания инструмента, мм;

l п– длина подвода инструмента к заготовке, мм;

l сх – длина перебега (схода) инструмента, мм.

Длину l o берут из чертежа обрабатываемой поверхности заготовки; l вр, l п, l сх определяют по нормативам (l п = l сх» 1…2 мм). Значение l вр можно определить расчетным путем по схеме обработки.

Вспомогательное время устанавливается по нормативам для каждого перехода [17, 18].

Сумму основного и вспомогательного времени называют оперативным временем:

tоп = tо + tв; (26)

В таблице 11 выполнено нормирование технологических операций.

Таблица 11 - Нормирование операций.

| Номер и наименование операции

| tо, мин

| tв

| tоб

| tот

| tшт

|

| tус

| tуп

| tиз

| tтех

| tорг

|

| 010

Токарная

| 0.44

| 0.35

| 0.3

| 0.95

| 0.35

| 0.19

| 0.5

| 2.63

|

| 015

Токарная ЧПУ

| 0.77

| 0.32

| 0.52

| 0.4

| 0.25

| 0.19

| 0.5

| 2.45

|

| 020

Сверлильная

| 0.67

| 0.15

| 0.35

| 0.60

| 0.29

| 0.22

| 0.5

| 2.78

|

| 025

Фрезерная

|

1.12

|

0.20

|

0.35

|

0.30

|

0.24

|

0.19

|

0.5

|

2.9

|

| 030

Шлифовальная

| 0.06

| 0.20

| 0.15

| 0.1

| 0.15

| 0.20

| 0.5

| 1.36

|

| ИТОГО:

| 3.06

| 1.22

| 1.67

| 2.35

| 1.28

| 0.99

| 2.5

| 12.12

|

| | | | | | | | | | | | | | |

Фрагмент управляющей программы.

T0101 (REZECPROXOTNOY)

N20 M3S1200F0.1

N30 G00X50Z1

N40 G73U2W2R4

N50 G73P60Q110U1

N60 G00X28Z0

N70 G01X30Z-1

N80 Z-32

N90 X36

N100 Z-36

N110 X108

N115 G70P60Q110

N120 G28U0W0

N130 T0202 (REZEC OTREZNOY)

N140 M3S340F0.5

N145 G00X31.5

N146 Z-31

N147 G01X29.5

N147 G00X31

N148 G28U0W0

N150 M5

N160 M30

КОНСТРУКТОРСКИЙ РАЗДЕЛ

3.1. Расчет и конструирование станочного приспособления

3.1. Расчет и конструирование станочного приспособления

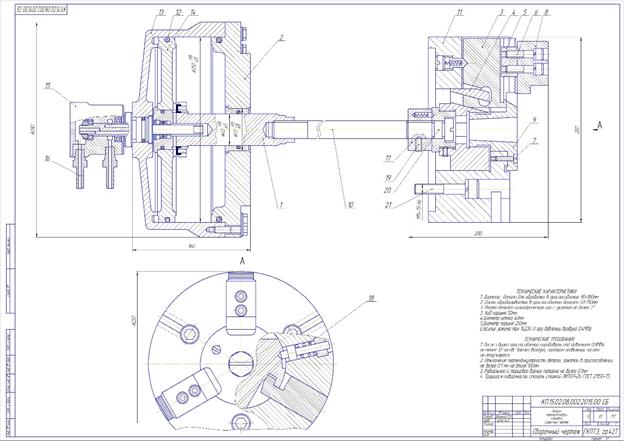

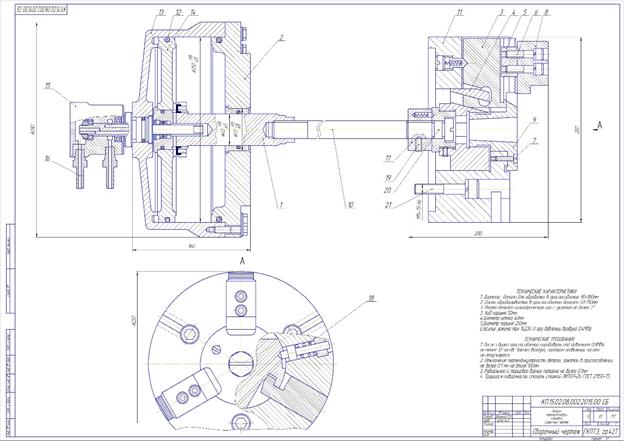

Закрепление детали происходит при помощи трех кулачков 8. Кулачек 8 расположен в Т-образном пазу корпуса патрона 11. После установки детали в кулачки 8 сжатый воздух из пневмосистемы подается в муфту 15 через патрубок 16. В свою очередь из муфты 15 воздух попадает в корцус пневмоцилиндра 13 и толкает поршень 14. Манжета 12 служит в роли уплотнителя и препятствует утечкам воздуха. Поршень 14 толкает шток 1, который соединен через тягу 10 и винт 20 с кулачком 4. При перемещении кулачка 4 в осевом направлении он толкает клин 3, на котором установлены опоры кулачков 5. Клин 3 при своем перемещении с тягой 10 перемещает кулачки 4, тем самым осуществляя перемещение заготовки. Винт 20 прижимает кулачек 4 к тяге 10 с помощью фиксатора 17, который зафиксирован от перемещений гужоном 19.

Втулка 9, установленная в п 11 и прижатая винтами 7, обеспечивает упор для установки деталей. С помощью винтов 21 патрон крепится к шпинделю станка.

После обработки детали сжатый воздух через муфту 15 подается в рабочую камеру пневмоцилиндра, шток 1 соединенный с тягой 10 толкает кулачек 4, который через клин 3 разводит кулачки 8 установленные на опорах 5.

Конструкция приспособления допускает переналадку на обработку аналогичных деталей. Для обработки фасонных или сложных поверхностей могут использоваться сменные кулачки 8.

На рисунке 5 показан чертеж приспособления

На рисунках 6 и 7 показана спецификация данного станочного оборудования

На рисунках 6 и 7 показана спецификация данного станочного оборудования

Рисунок 7. Спецификация

; (20)

; (20) , (24)

, (24)

3.1. Расчет и конструирование станочного приспособления

3.1. Расчет и конструирование станочного приспособления

На рисунках 6 и 7 показана спецификация данного станочного оборудования

На рисунках 6 и 7 показана спецификация данного станочного оборудования