МОЛИН О.В.

CООРУЖЕНИЕ

ГАЗОНЕФТЕПРОВОДОВ

И ГАЗОНЕФТЕХРАНИЛИЩ,

НАСОСНЫХ И КОМПРЕССОРНЫХ СТАНЦИЙ

Учебное пособие

Одесcа – 2010

Разработано кафедрой тепломассообмена соответственно образовательно-профессиональной программе и структурно-логической схеме подготовки специалистов направления подготовки 6.060504 «Нефтегазовое дело»

Разработчик: к.т.н., доцент О.В. Молин

Рабочая программа утвержена на заседании кафедры тепломассообмена

“___” _________________ 2010 г. Протокол № ___

Заведующий кафедры д.т.н., профессор В.В. Притула

Председатель научно-методической комиссии

по направлению подготовки “Нефтегазовое дело”

к.т.н., доц. М.М.Кологривов

Содержание

1. ПЕРСПЕКТИВЫ РАЗВИТИЯ ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

1.1. Физико-химические свойства нефти и газов

1.2. Газораспределительные сети. Устройство и оборудование

1.3. Классификация трубопроводов

1.4.Состав работ, выполняемых при строительстве линеной части трубопроводов

1.5. Сооружение линейной части трубопроводов

1.6. Особенности преодаления преград

1.7. Испытания газопроводов на прочность и герметичность

2. ГАЗОХРАНИЛИЩА

2.1. Сеть подземных хранилищ газа на Украине

2.2. Эксплуатация подземных хранилищ газа

3. ХРАНЕНИЕ И РАСПРЕДЕЛЕНИЕ НЕФТЕПРОДУКТОВ

3.1. История развития хранилищ для нефти

3.2. Хранение нефти и нефтепродуктов в резервуарах

3.3. Оборудование резервуаров

3.4. Конструкции резервуаров

3.5 Конструктивные схемы с плавающим покрытием

3.6. Выбор толщины поясов стенки резервуара

3.7. Нефтяные гавани

3.8. Подземное хранение нефтепродуктов

3.9. Автозаправочные станции

4. МОНТАЖ РЕЗЕРВУАРОВ

4.1. Общие вопросы монтажа резервуаров

4.2. Индустриальный метод монтажа

4.3. Контроль качества выполнения строительных и монтажных работ

4.3. Контроль качества изоляционных работ

5. СООРУЖЕНИЕ НАСОСНЫХ И КОМПРЕССОРНЫХ СТАНЦИЙ

5.1. Состав выполняемых работ

5.2Архитектурно-строительные решения компрессорных станций

5.3. Контроль качества работ

5.4. Устройства защиты газопроводов от коррозии

ВВЕДЕНИЕ

Современные газонефтепроводы и газонефтехранилища, как правило, характеризуется использованием крупных агрегатов, имеющих сложную геометрическую форму и размеры.

Магистральные газопроводы Украины представляют собой единную транспортную технологическую систему. Ее протяженность 37,2 тысяч километров. В газотранспортной системе страны имеется 13 крупных газовых хранилищ.

Магистральные нефтепроводы Украины состоят из двух транспортных систем: Дочерние акционерные общества «Приднепровские магистральные нефтепроводы» (протяженность 2310 км) и «Магистральные нефтепроводы «Дружба» (протяженность магистральных нефтепроводов 1540 км). Магистральные нефтепроводы «Одесса-Броды» протяженностью 667 км, соединяют эти две транспортные системы. Общая протяженность магистральных нефтепроводов в Украине 4517 км.

В рассматриваемой дисциплине студентами изучаются следующие вопросы:

- общие сведения о строющемся магистральном трубопроводе (назначение, состав, схема, конструктивные решения, проектная документация, авторский надзор, стандарт ISO 9000);

- подготовительные работы к строительству (геодезическая подготовка трассы, расчистка полосы строительства, временные дороги, площадки, мосты, системы бытового обеспечения);

- правила организации электрохимической защиты трубопроводов (способы и требования к защите, комплексное опробование системы защиты, контроль качества устройств);

- строительство переходов трубопроводов через естественные и искусственные препятствия (подводные переходы, надземные переходы, переходы под автомобильными и железнодорожными дорогами);

- строительство подземных, надземных хранилищ.

Понятие строительство подразумевает под собой сведения о качестве и порядке изготовления объектов, о применяемых материалах и их обработке, методах контроля и испытаний и заканчивается сдачей аппарата в эксплуатацию. Сборка подобных агрегатов осуществляется поэтапно.

После окончания монтажно-строительных, сборочных и ремонтных работ все аппараты и машинное оборудование подвергаются испытаниям и в первую очередь на герметичность и прочность. В начале проводят подготовительные работы, связанные с осмотром и проверкой состояния всех частей и узлов аппарата, обеспечивающих герметичность системы. При испытаниях обращают также внимание на легкость и надежность управления технологическими процессами.

Процессы измерения и анализ изменения различных параметров проводятся от первых минут работы на испытательном стенде завода изготовителя до снятия с эксплуатации. Каждый из видов испытаний имеют свои задачи и регламентированы.

Кроме этого, в процессе эксплуатации оборудование подвергается различным видам ремонтов. Изменения, выявленные и произведенные во время ремонта, вносятся в паспорта, схемы и чертежи оборудования. К документам также прилагаются протоколы и справки об испытаниях и технических проверках на прочность и т.д.

Практические занятия по курсу призваны закреплению теоретических знаний, приобретению практических навыков по разработке программ строительства и монтажа, ремонта, эксплуатации и испытаниям нефтегазового оборудования.

Данные материал подготовлен на основе обзора, анализа и компиляции сведений из литературных данных, приведенных в рабочей программе.

Классификация трубопроводов

Первоначально в качестве трубопроводов использовлись тростниковые трубки. Первые металлические трубопроводы появились в США в начале 19 века. В 1925-1936 гг. металлические газопроводы диаметром 300…400 мм появились в районе Баку. Первоначально газифицировался жилой фонд и общественные здания. В 40-50-х годах началась газификации промышленных предприятий не только природным газом, но и попутными нефтяными газами. С середины 50-х годов прошлого столетия началось строительство не отдельных газопроводов (месторождение-потребитель), а начались формироваться целые газопроводные системы. Диамеры труб увеличились до 1020…1420 мм, а длины линий до несольких тысяч километров. Дальнейшее развитие мощных газопроводных систем связано с освоением месторождений Севера Тюменской области. В настоящее время протяженность магистральных трубопроводов превышает 200 тыс.км. Расширяется и сеть экспортных газопроводов, которые диаметром до 600 мм пересекают водные препятствия на глубинах свыше 2 км.

Конструктивные отличия трубопроводов и резервуаров для хранения газа и нефтепродуктов определяются отичием их физико-химических свойств. Но, в основном, они не значительны. Так для газа при движении давление уменьшается, плотность уменьшается и возрастает скорость. Поэтому в отличие от нефтепродуктов транпортируемая среда в газопроводах движется с ускрорением. Охлаждение газов приводит к уменьшению вязкости и потерь. Сжимаемость газов позволяет хранить большее количество в малах емкостях. Для влажных газов. при дросселироваии (резком падении давления и температуры – эффект Джоуля-Томсонна), возможно образование гидратов – белой кристаллической массы похожей на лед или снег, что может приводить к снижению проходных сечений трубопроводов.

В зависмсти от рабочего давления магистральные трубопроводы подразделяется на два класса:

1-й класс - от 2,5 до 10 МПа;

2-й класс – от 1,2 МПа до 2,5 МПа включитеьно.

Все остальные относятся к внутрипромысловым, внутризаводским, подводящим, сетям в населенных пунктах и др. В зависимости от назначения, требований ТБ, диаметра, способа прокладки и монтжа все трубопроводы подразделяются на 5 категорий. В состав магистральных трубопроводов входят следующие основные объекты: головные сооружения, компрессорные станции, аппараты для охлаждения газа, газораспределительные станции, хранилища газа, линейные сооружения.

Для компенсации неравомерностей потребления газа используются хранилища: наземны (металлические конструкции (газгольдеры – конструкции различного типа) и подземные (в отработанных выработках, водоносных пластах).

ГАЗОХРАНИЛИЩА

Оборудование резервуаров

Резервуары должны иметь следующее оборудование:

- приемно-раздаточные устройства с местным либо дистанционным управленим;

- дыхательную и предохранительную арматуру;

- устройства обора проб;

- устройства для удаления подтарной воды;

- устройства для подогрева вязких жидкостей;

- светловые и монтажне люки, люки-лазы, патрубки для установления оборудовния;

- систему пожаротушения;

- молнееотводы, заземление и систему защиты от статического электричества.

Конструкции резервуаров

Исполььзование исправного резервуарного оборудования для хранения нефтепродуктов, правильный монтаж и эксплуатация позволяют снизить потери и обеспечить условия пожарной и техники безопасности. Особенностью работы стальных герметичных резервуаров является повышение давления в газовом пространстве от испарения нефтепродуктов при хранении и наполнении, а также увеличение вакуума при охлаждении и опрожнении.

Резервуары со стационарной крышей (типа РВС) представляют собой цилиндрический корпус, сваренный из листов 4…25 х 1500 х 6000 мм с конической или сферической кровлей. Днище располагается на песчаной подушке, обработанной битумом и имеет уклон от центра к периферии. Стенки выполняются по поясам (6…12 поясов), выполняемых ступенчато, телескопичеки или встык. Щитовая кровля опирается на ферму или на центральную стойку.

Для сокращения потерь легких фракций резервуары оснащаются плавающими крышками (диаметром на 100…400 мм меньше диаметра резервуара и уплотнителями) и понтонами (РВСПК). У РВСПК плавающие крыши имеют уклон к центру для сбора ливневых вод и их заземляют. недостатком является заклинивание крышек при неравномерности снежного покрова.

В комплекс оборудования и конструктивных элементов резервуаров входят (РД 153-39.4-078-01 «Правила технической эксплуатации резервуаров магистральных нефтепроводов и нефтеаз»:

| Наименование

оборудования

| Наличие в резервуаре

|

| РВС

| РВСП

| РВСПК

| ЖБР

|

| Дыхательный клапан

| +

| -

| -

| +

|

| Предохранительный клапан

| +

| -

| -

| +

|

| Вентиляционный патрубок

| -

| +

| +

| -

|

| Огневой предохранитель

| +

| +

| +

| +

|

| Приемо-раздаточное устройство

| -

| -

| -

| +

|

| Приемо-раздаточный патрубок

| +

| +

| +

| -

|

| Пеногенератор

| +

| +

| +

| -

|

| Система подслойного пенотушения

| +

| +

| +

| +

|

| Компенсирующая система приемо-раздаточных патрубков

| +

| +

| +

| +

|

| Пробоотборник

| +

| +

| +

| +

|

| Водоспуск с плавающей крыши

| -

| -

| +

| -

|

| Система орошения резервуара

| +

| +

| +

| -

|

| Кран сифонный

| +

| +

| +

| -

|

| Система размыва осадка

| +

| +

| +

| +

|

| Погружной насос (для откачки остатков нефти и подтоварной воды)

| -

| -

| -

| +

|

| Люки

| +

| +

| +

| +

|

| Уравнемер

| +

| +

| +

| +

|

| Приборы контроля, сигнализации, защиты

| +

| +

| +

| +

|

Выбор исполнения дыхательной арматуры осуществляется согласно ГОСТ 15150 в зависимости от климатической зоны (ГОСТ 16350). Тип определяется в зависимости от размеров крыши и давления насыщенных паров:

- на РВС (без понтона) и Р НАС.ПАРОВ ≤ 26,6 кПа (200 мм рт.ст.) должны быть установлены вентеляционные патрубки с огневыми предохранителями;

- на них же при Р НАС.ПАРОВ ≥ 26,6 кПа (200 мм рт.ст.) должны быть установлены дыхательные и предохранительные клапана с огневыми предохранителями;

- на резервуарах с плавающей крышей или понтонами должны быть установлены вентиляционные патрубки с огневыми предохранителями.

Предохранительный клапан должен быть настроен на повышенное давление и пониженный вакуум на отклонение 5…10 % по сравнению с дыхательным. Предохранительный гидравличесий клапан должен быть залит незамерзающей слабоиспаряющейся жидкостью, которая образует гидравлический затвор.

Огневые предохранители устанавливаются под дыхательными и предохранительными клапанами. При температуре наружного воздуха ниже 0 0 С в осеннее-зимний период их необходимо демонтировать.

В состав оборудования резервуара входят замерный, световой люки. Люк-лаз и другие люки для установки оборудования. Их количество устанавливается проектом.

Резервуары для вязких продуктов (с температурой вспышки паров выше 45 0 С) оборудуются различного типа подогревателями. Они могут проводить как местный обогрев в отдельной камере, так и всего резервуара.

Резервуары для нефтепродуктов могут быть оборудованы следующими контрольно-измерительными приборами и средствами автоматики:

- местными и дистанционными измерителями уровня жидкости;

- сигнализаторами максимального оперативного уровня жидкости;

- сигнализаторами максимального (аварийного) уровня жидкости;

- дистанционными измерителями средней температуры жидкости;

- местными и дистанционными измерителями температуры жидкости в районе приемо-раздаточных патрубков в резервуаре, оснащенном устройством для подогрева жидкости;

- пожарными извещателями автоматического действия и средствами включения системы пожаротушения;

- дистанционными сигнализаторами загазованности над плавающей крышей;

- сниженным пробоотборником;

- сигнализаторами верхнего положения понтона;

- датчиком утечек.

Дыхательная арматура резервуаров для хранения светлых продуктов (Рис. 3.3) включает в себя дыхательные и предохранительные клапана. Дыхательные клапана срабатывают, когда избыточное давление в газовом пространстве достигает 2000 Па. Предел срабатывания предохранительных на 5…10 % выше, они предназначены для страховки. Дыхательный клапан имеет две тарелки (клапана), одна из которых срабатывает при повышения давления. Вторая срабатывает при образовании вакуума при опоржнении резервуара (Рис. 3.4). Для предотвращения коррозии и искрообразования тарелки изготавливаются из специальных пластмасс.

Для сокращения потерь при «больших» дыханиях, под дыхательными клапанами устанавливаются диски-отражатели. Их задача изменить направление движения газа с вертикального на почти горизонтальное. При этом в первую очередь из резервуара будет вытеснятся паровоздушная смесь с меньшей концентрацией нефтепродуктов.

Снижению потерь могут также способствовать следующие мероприятия:

1. хранение в больших емкостях.

2. сокращение внутризаводских перекачек.

3. Хранение легкоиспаряющихся жидкостей в резервуарах, заполненных на 95…97 %.

4. хранение легкоиспаряющихся жидкостей в резервуарах специальной конструкции (с плавающей крышкой, с газоуравнительной системой).

5. проводить заполнение в ночное время, когда температура ниже.

Приемо-радаточные устройства (ПРУ), устанавливаемые на резервуарах,предназначены для предотвращения потерь в случае разрыва технологических трубопроводов или выхода из строя размещенных на них запорных устройств, а также закачки (откачки) нефтепродуктов в резервуар. Подсоединяются с помощью приемо-раздаточных патрубков (ПРП). Количество и их диаметр определяются производительностью закачки-выкачки. На конце ППР, обращенного внутрь резервуара монтируется хлопушка, которая также служит для предотвращения потерь при разрыве трудопровода.

Противопожарное оборудование включает в себя: огневые предохранители, средства пожаротушения и охлаждения. Монтируются в верхней части резервуаров. Более эффективны системы подслойного пожаротушения.

Конструктивно резервуары для темных нефтепродуктов отличаются следующим: (стр.76)

- приемо-раздаточное устройство снабжено подъемной трубой;

- имеется подогревательная система;

- имеются система сигнализации минимального и максимального уровней, измерения температуры, автоматического регулирования подогрева нефтепродуктов;

- отсутствуют дыхатальный и предохранительный клапана, их роль выполняет вентиляционный патрубок.

Нефтяные гавани

Нефтегавань – укрытая от внешних воздействий водная территория (акватория). Различают три типа формирования: в виде узкого тупикового бассейна («ковша»), в виде выемки части берега или просто в виде огражденной акватории у берега.

Простейшим типом соединения трубопровода нефтебазы с танками судна являются гибкие прорезиновые рукава (шланги) диаметром до 350 мм и секциями по 4 м на рабочее давление до 1 МПа. Более современные конструкции это стендеры – конструкции из шарнирно-сочлененных трубопроводов, концевая часть (соединитель) которой служит для соединения береговых коммуникаций с приемно-сливными патрубками трубопроводов на нефтеналивном судне. Диаметр стендеров достигает 500 мм, а рабочее давление в них – 1,6 МПа. Для предотвращения растекания нефтепродуктов судно ограждается плавучими боновыми ограждениями либо гавань снабжена затворами.

Автозаправочные станции

По способу установки и монтажа автозаправочные станции (АЗС) делятся на стационарные и передвижные. Передвижные АЗС монтируются на раме и в зависимости от их назначения устанавливаются на автомобиле или автоприцепе. Они состоят из емкости, измерительных и раздаточных устройств, смонтированных на шасси транспортного средства. Стационарные АЗС сооружаются по типовым проектам на 300, 500, 750 и 1000 заправок в сутки (1 заправка – 50 л топлива и 2 л масла). В их состав входят:

- подземные резервуары для хранения нефтепродуктов;

- топливо- и маслораздаточные колонки;

- помещения для обслуживающего персонала;

- другие помещения в соответствии с дополнительными функциями, выполняемыми АЗС.

Принципиальная схема стационарной АЗС представлена на Рис. 3.11. Нефтепродукт, доставленный автоцистерной, сливается в резервуар для топлива 2.

Здесь он отстаивается и производятся замер его количества через устройство 5. Отпуск топлива производится с помощью топливо

раздаточной колонки 7, связанной с резервуаром трубопроводом, на котором смонтирован приемный клапан 3 и угловой предохранитель 4. «Дыхание» резервуара осуществляется через клапан 6.

Сливное устройство 1 предназначено ля слива нефтепродуктов в резервуар закрытым способом, т.е. под уровень находящегося в нем продукта. Сливное устройство состоит из ниппеля, к которому присоединяется рукав автоцистерны, фильтра и сливного трубопровода.

На АЗС используются горизонтальные и вертикальные стальные резервуары емкостью от 5 до 50 м 3 и с толщиной стенок 3…4 мм. Резервуары, как правило, распределяются следующим образом: 75 % - под бензин, 15 % - под дизельное топливо и до 10 % - под масла. Резервуары АЗС рассчитаны на избыточное давление 700 000 и вакуум – 1 000 Па.

Замерное устройство – это замерная рейка (метршток) выполняется в виде перфорированной трубки диаметром 40 мм с крышкой.

Для соединения раздаточных колонок с резервуарами служат всасывающее устройство, состоящее из приемного клапана 3, углового предохранителя 4 и всасыващего трубопровода.

Назначение приемного клапана 3 – предотвращение слива продукта из всасыващего трубопровода в резервуар после отключения колонки (невозвратный клапан).

Угловой предохранитель 4 предотвращает распространение пламени по всасывающему трубопроводу. Для этого внутри металлического корпуса установлена латунная сетка, выполняющая одновременно роль фильтра для нефтепродукта, откачиваемого из резервуара.

Топливно-раздаточные колонки предназначены для заправки и учета отпущенного продукта.

Насос топливораздаточной колонки для перекачки топлива из резервуара АЗС в баки автомашин является самовсасывающим, так как расположен выше резервуара. Его производительность 20…70 л / мин.

Раздаточный рукав выполняется из резино-тканевой бензостойкой резины диаметром 25 мм на давление 0,4 МПа.

Раздаточный кран служит для быстрого отсечения струи горючего при достижении предельного уровня его в баке автомашины, чтоб тем самым предотвратить перелив и связанные с этим потери.

МОНТАЖ РЕЗЕРВУАРОВ

4.1. Общие вопросы монтажа резервуаров

Работе по монтажу предшествукт расчистка территории и устройство основаня под резервуар. Качество сооружения основания под резервуар определяется величиной равномерностью осадки резервуаров, которая неизбежна. Если грунты не обладают достаточной несущей способностью, их укрепляют: заменяют, проводят тяжелую трамбовку с последующей защитой от замачивания, обрабатывают различными веществами, проводят термическую обработку.

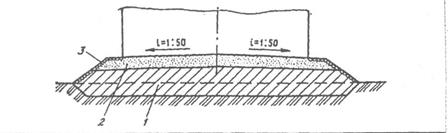

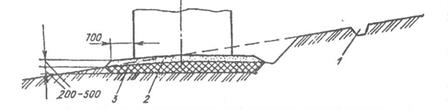

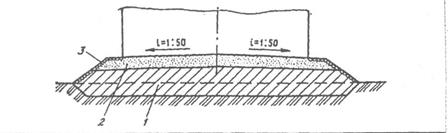

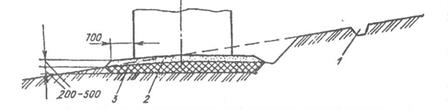

Стальные резервуары устанавливают на искусственное основание, состоящее из грунтовой насыпки (тощиной 0,5…2 м), песчаной подушки и гидроизоляционного слоя (Рис. 4.1). Гидроизоляционный слой толщиной 80…100 мм изготавливают из смеси пеанного грунта с битумом, гудроном, мазутом для предопредохранения днища под действием грунтовой влаги. Основание закрепляется с помощбю бетонной отмостки. Несколько сложнее устройства фундаментов на косогорных участках и для резервуаров больших объемов (добаляются канавы для отвода вод и укрепляюще элементы) (Рис. 4.2 и 4.3).

При монтаже вертикальных цилиндрических резервуаров применяют два метода: полистовой и индустриальный (из рулонных или укрупненных заготовок).

| | | | | | | | | | |

| | |  |

| |

| | Рис.4.1 Фундамент под резервуары объемом 5000  :

1 – грунтовая подсыпка, 2 – песчаная подушка, 3 – отмостка :

1 – грунтовая подсыпка, 2 – песчаная подушка, 3 – отмостка

| |

| |

| | |  |

| |

| | | Рис.4.2 Фундамент под резервуары на косогорном участке:

1 – нагорная канава, 2 – песчаная подушка, 3 – грунтовая подсыпка

| |

| |

| | |  |

| |

| | | Рис.4.3 Фундамент под резервуары объемом 10000 м  :

1 – кольцевая канавка с отмосткой, 2 – железобетонное кольцо, 3 – гидрофобный слой, 4 – песчаная подушка, 5 – грунтовая подсыпка, 6 – бетонная подготовка, 7 – выравнивающий цементный слой :

1 – кольцевая канавка с отмосткой, 2 – железобетонное кольцо, 3 – гидрофобный слой, 4 – песчаная подушка, 5 – грунтовая подсыпка, 6 – бетонная подготовка, 7 – выравнивающий цементный слой

| |

При полистовом методе монтажа корпус и кровля монтируются на площадке путем последовательного наращивания поясов электродуговой сваркой из отдельных предварительно изогнутых на необходимый радиус листов. Днище поставляется в виде рулонной заготовки. Далее монтируется центральная стойка, а по периметру опоры, на которые устанавливаются полуфермы кровли, связанные между собой поперечными балками. Листы кровли соединиятся сваркой внахлест, а по наружному контуру присоединяются к верхнему обвязочному уголку на корпусе резервуара сплошным кольцевым швом.

Недостатком полистового метода является относительно низкая производительность сварочно-монтажных работ.

Индустриальный метод

Монтаж резервуаров осуществляется в два этапа:

1. изготовление рулонных заготовок корпуса и днища, а также щитов кровли в заводских условиях и их доставка к месту монтажа резервуара;

2. монтаж резервуара из заготовок заводского исполнения.

Доставка изготовленных узлов в заводских условиях осуществляется в рулонах диаметром до 3.2 м и всотой до 18 м. Монтаж резервуара на подготовленном основании начинают с укладки днища. У резервуаров емкостью до 1000 м 3 днище поставляется в виде одного рулона, а у больших – в виде нескольких рулонов, представляющих собой части днища. После развертывания нескольких рулонов их соединяют в одно целое сваркой.

Монтаж корпуса резервуара включает следующие операции:

1. подъем рулона корпуса в вертикальнок положение;

2. развертывание рулона корпуса;

3. сварку монтажных стыков.

Подъем в вертикальное положение рулона корпуса резервуаров объемом менее 1000 м 3 осуществляется передвижными кранами, от 1000 до 2000 м 3 – с помощью тракторов или тракторных лебедок, свыше 2000 м 3 – спеиальными кранами большой (25…50 т) грузоподъемностью. Развертывают рулон крпуса трактором. По мере развертывания полотнище корпуса фиксируют сварочными прихватками по линии разметки на днище. Развернув 5…6 м полотнища, начинают монтаж покрытия из отдельных щитов, что обеспечивает повышение устойчивости корпуса. Щиты соединяют между собой и верхним поясом резервуаров с помощью сварки.

Завершается сооружение резервуаров их испытаниями на прочность и герметичность.

Состав выполняемых работ

Перед началом монтажа выполняются общестроительные (разбивочные, земляные, бетонные, монтажные, выполнение дренажных работ) и специальные работы (монтаж перекачивающего оборудования, вспомогательного оборудования, водоснабжения, канализации, резервуаров, отопленя и вентиляции, монтажа КИП). Проведение бетонных работ проводят с учетом под статические и динамические нагрузки, как для всего объекта, так и под конкретный агрегат.

Поскольку строительство газо-нефтепроводов производится в удаленных от индустрии и транспортных магистралей их строительство и перекачивающих станций ведется на основе блочно-комплексных методов. Суть методов сводится к изготовлению изделий высокой степени заводской готовности в виде бдоко-комплексных устройств укрупненных монтажных узлов и заготовок и доставки их к месту монтажа. При этом эти поставляемые узлы, в зависимости от размеров и функциональности, имеют свои собственные названия: блоки, боксы, блок-боксы, суперблоки, блочно-комплексные устройства. Для их доставки к месту монтажа используются различные транспортные средства.

Контроль качества работ

Основные мероприятия по контролю качества строительных работ перекачивающих станций сводятся к контролю нормативной базы, геодезический контроль, входной контроль поступающих материалов и оборудования, непрерывный операционный контроль правильности выполнения технологических процессов, лабораторный контроль поступающих материалов и выполняемых технологических работ.

МОЛИН О.В.

CООРУЖЕНИЕ

ГАЗОНЕФТЕПРОВОДОВ

И ГАЗОНЕФТЕХРАНИЛИЩ,

НАСОСНЫХ И КОМПРЕССОРНЫХ СТАНЦИЙ

Учебное пособие

Одесcа – 2010

Разработано кафедрой тепломассообмена соответственно образовательно-профессиональной программе и структурно-логической схеме подготовки специалистов направления подготовки 6.060504 «Нефтегазовое дело»

Разработчик: к.т.н., доцент О.В. Молин

Рабочая программа утвержена на заседании кафедры тепломассообмена

“___” _________________ 2010 г. Протокол № ___

Заведующий кафедры д.т.н., профессор В.В. Притула

Председатель научно-методической комиссии

по направлению подготовки “Нефтегазовое дело”

к.т.н., доц. М.М.Кологривов

Содержание

1. ПЕРСПЕКТИВЫ РАЗВИТИЯ ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

1.1. Физико-химические свойства нефти и газов

1.2. Газораспределительные сети. Устройство и оборудование

1.3. Классификация трубопроводов

1.4.Состав работ, выполняемых при строительстве линеной части трубопроводов

1.5. Сооружение линейной части трубопроводов

1.6. Особенности преодаления преград

1.7. Испытания газопроводов на прочность и герметичность

2. ГАЗОХРАНИЛИЩА

2.1. Сеть подземных хранилищ газа на Украине

2.2. Эксплуатация подземных хранилищ газа

3. ХРАНЕНИЕ И РАСПРЕДЕЛЕНИЕ НЕФТЕПРОДУКТОВ

3.1. История развития хранилищ для нефти

3.2. Хранение нефти и нефтепродуктов в резервуарах

3.3. Оборудование резервуаров

3.4. Конструкции резервуаров

3.5 Конструктивные схемы с плавающим покрытием

3.6. Выбор толщины поясов стенки резервуара

3.7. Нефтяные гавани

3.8. Подземное хранение нефтепродуктов

3.9. Автозаправочные станции

4. МОНТАЖ РЕЗЕРВУАРОВ

4.1. Общие вопросы монтажа резервуаров

4.2. Индустриальный метод монтажа

4.3. Контроль качества выполнения строительных и монтажных работ

4.3. Контроль качества изоляционных работ

5. СООРУЖЕНИЕ НАСОСНЫХ И КОМПРЕССОРНЫХ СТАНЦИЙ

5.1. Состав выполняемых работ

5.2Архитектурно-строительные решения компрессорных станций

5.3. Контроль качества работ

5.4. Устройства защиты газопроводов от коррозии

ВВЕДЕНИЕ

Современные газонефтепроводы и газонефтехранилища, как правило, характеризуется использованием крупных агрегатов, имеющих сложную геометрическую форму и размеры.

Магистральные газопроводы Украины представляют собой единную транспортную технологическую систему. Ее протяженность 37,2 тысяч километров. В газотранспортной системе страны имеется 13 крупных газовых хранилищ.

Магистральные нефтепроводы Украины состоят из двух транспортных систем: Дочерние акционерные общества «Приднепровские магистральные нефтепроводы» (протяженность 2310 км) и «Магистральные нефтепроводы «Дружба» (протяженность магистральных нефтепроводов 1540 км). Магистральные нефтепроводы «Одесса-Броды» протяженностью 667 км, соединяют эти две транспортные системы. Общая протяженность магистральных нефтепроводов в Украине 4517 км.

В рассматриваемой дисциплине студентами изучаются следующие вопросы:

- общие сведения о строющемся магистральном трубопроводе (назначение, состав, схема, конструктивные решения, проектная документация, авторский надзор, стандарт ISO 9000);

- подготовительные работы к строительству (геодезическая подготовка трассы, расчистка полосы строительства, временные дороги, площадки, мосты, системы бытового обеспечения);

- правила организации электрохимической защиты трубопроводов (способы и требования к защите, комплексное опробование системы защиты, контроль качества устройств);

- строительство переходов трубопроводов через естественные и искусственные препятствия (подводные переходы, надземные переходы, переходы под автомобильными и железнодорожными дорогами);

- строительство подземных, надземных хранилищ.

Понятие строительство подразумевает под собой сведения о качестве и порядке изготовления объектов, о применяемых материалах и их обработке, методах контроля и испытаний и заканчивается сдачей аппарата в эксплуатацию. Сборка подобных агрегатов осуществляется поэтапно.

После окончания монтажно-строительных, сборочных и ремонтных работ все аппараты и машинное оборудование подвергаются испытаниям и в первую очередь на герметичность и прочность. В начале проводят подготовительные работы, связанные с осмотром и проверкой состояния всех частей и узлов аппарата, обеспечивающих герметичность системы. При испытаниях обращают также внимание на легкость и надежность управления технологическими процессами.

Процессы измерения и анализ изменения различных параметров проводятся от первых минут работы на испытательном стенде завода изготовителя до снятия с эксплуатации. Каждый из видов испытаний имеют свои задачи и регламентированы.

Кроме этого, в процессе эксплуатации оборудование подвергается различным видам ремонтов. Изменения, выявленные и произведенные во время ремонта, вносятся в паспорта, схемы и чертежи оборудования. К документам также прилагаются протоколы и справки об испытаниях и технических проверках на прочность и т.д.

Практические занятия по курсу призваны закреплению теоретических знаний, приобретению практических навыков по разработке программ строительства и монтажа, ремонта, эксплуатации и испытаниям нефтегазового оборудования.

Данные материал подготовлен на основе обзора, анализа и компиляции сведений из литературных данных, приведенных в рабочей программе.

ПЕРСПЕКТИВЫ РАЗВИТИЯ ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

В обеспечении промышленности высококачественным топливом еще долгое время будет играть нефтегазовая промышленность. Доставка топлива потребителям осуществляетс различными способами. Основной вид доставки это трубопроводы. При этом выделяют магистральные и транспортные трубопроводы. Магистральные составляют почти половину общей протяженности трубопроводов и монтируются трубами диаметром 1220 и 1420 мм.

Магистральные газотрубопроводу это комплес сооружений: собственно газопроводы, компрессорные станции (КС) для перекачки газа и газораспределительные станции (ГРС). Компрессорные станции находятся на расстоянии 120-150 км одна от другой, обеспечивают подачу газа с исбыточным давление до 5 МПа к ГРС, которые вляются головными сооружениями при вводе газа в населенный пункт. На ГРС газ проходит через фильтры, регуляторы давления и одорируется (где подводится к газу сильно пахнующиие вещества). Давленее газ, поступающего с ГРС в газораспределительные сети, обычно не превышает 1,2 МПа. Обычно магистральные газопроводы сооружаются в несколко ниток. Для увеличения их пропускной возможности их проектируют на 7,5 Мпа.

В связи с сезонной неравномерностью хранеия газа возникает необходимость его хранение. Для этого используютсмя различные хранилища: истощенные газовые и нефтяные месторождения, либо аккумулирующие емкости последнего участка магистрального трубопровода.

:

1 – грунтовая подсыпка, 2 – песчаная подушка, 3 – отмостка

:

1 – грунтовая подсыпка, 2 – песчаная подушка, 3 – отмостка

:

1 – кольцевая канавка с отмосткой, 2 – железобетонное кольцо, 3 – гидрофобный слой, 4 – песчаная подушка, 5 – грунтовая подсыпка, 6 – бетонная подготовка, 7 – выравнивающий цементный слой

:

1 – кольцевая канавка с отмосткой, 2 – железобетонное кольцо, 3 – гидрофобный слой, 4 – песчаная подушка, 5 – грунтовая подсыпка, 6 – бетонная подготовка, 7 – выравнивающий цементный слой