ВВЕДЕНИЕ

Постоянная необеспеченность ремонтного производства запасными частями является серьёзным фактором снижения технической готовности автомобильного парка. Расширение же производства новых запасных частей связано с увеличением материальных и трудовых затрат. Вместе с тем около 75% деталей, выбраковываемых при первом капитальном ремонте автомобилей, являются ремонтопригодными, либо могут быть использованы вообще без восстановления. Поэтому целесообразной альтернативой является вторичное использование изношенных деталей, восстанавливаемых в процессе ремонта автомобилей и его агрегатов. Из ремонтной практики известно, что большинство выбракованных по износу деталей теряют не более 1-2% исходной массы. При этом прочность деталей практически сохраняется. Например, 95% деталей двс выбрасывают при износах, не превышающих 0,3 мм, и большинство из них могут быть вторично использованы после восстановления. С позиции материалоёмкости воспроизводства машин экономическая целесообразность ремонта обусловлена возможностью повторного использования большинства деталей как годных, так и предельно изношенных. Это позволяет осуществлять ремонт в более короткие сроки с меньшими затратами металла и других материалов по сравнению с затратами при изготовлении новых машин. Восстановление деталей стало одним из важнейших показателей хозяйственной деятельности крупных ремонтных, специализированных предприятий. Создана фактически новая отрасль производства - восстановление изношенных деталей. Вторичное потребление деталей значительно больше, чем потребление новых запасных частей. Так, например, восстановленными блоками двигателей пользуются в 2,5 раза больше, чем новыми, коленчатыми валами в 1,9 раза, картерами коробок передач в 2,1 раза. Себестоимость восстановления для большинства восстанавливаемых деталей не превышает 75% стоимости новых, а расход материалов в 15 - 20 раз ниже, чем на их изготовление. Целенаправленная работа заводов - изготовителей по повышению ресурса рам и кабин, доведению его до срока службы автомобиля способствует резкому сокращению сферы применения капитального ремонта (КР) полнокомплектных автомобилей. В последнее время он неуклонно снижается, а для грузовых автомобилей предусмотрен КР только агрегатов. Эта тенденция вызывает изменение функций авторемонтных заводов, которые становятся предприятиями по КР агрегатов. Организационно-техническая перестройка АТП в последние годы ускорилась в связи с изменением социально-экономических условий хозяйствования в нашей стране. Наиболее развитой в нашей стране является фирменная система акционерного общества КамАЗ. Она имеет в своём составе 121 автоцентр и 14 заводов по ремонту агрегатов КамАЗ, из них 9 находятся в Набережных Челнах, 186 субъектов дилерской сети по территории стран СНГ. В период наибольшего развития годовая производственная программа завода по ремонту, достигла 50 тыс. двигателей. На сегодняшний день производственная мощность в год на заводе составляет: 50 тыс. штук грузовых автомобилей, 75 тыс. штук силовых агрегатов. Такая программа позволяет применять высокопроизводительное технологическое оборудование и достигать высокого качества ремонта. Автоцентры в зоне своего действия обеспечивают предприятия запасными частями, производят сбор и доставку ремонтного фонда и отремонтированных изделий, в зависимости от производственных возможностей выполняют централизованное техническое обслуживание и текущий ремонт автомобилей КамАЗ и другие услуги. Дальнейшее эффективное развитие АТП базируется на идеях и принципах, которые создаются в процессе изготовления новой техники заводами-изготовителями, выполняющими услуги по централизованному ТО и ремонту этой техники. За рубежом уделяют большое внимание вопросам технологии и организации восстановления деталей. В высокоразвитых странах - США, Англии, Японии, ФРГ - ремонт в основном осуществляется на предприятиях-изготовителях автомобилей. Восстанавливают дорогостоящие, металлоёмкие, массовые автомобильные детали - коленчатые и распределительные валы, гильзы цилиндров, блоки, шатуны, тормозные барабаны. Ремонтной базой являются моторо- и агрегаторемонтные предприятия фирм-изготовителей новых машин. Например, в США восстановлением деталей занято около 800 фирм и компаний. Ремонтным фондом служат детали со списанных автомобилей, которые поставляют фирмы-производители, специализирующиеся на переработке негодных к эксплуатации автомобилей. В США удовлетворение потребности автотранспортных средств в запасных частях обеспечивается на 25% в результате восстановления деталей. Автомобильный транспорт, являясь составной частью единой транспортной системы, по сравнению с другими видами транспорта, имеет более высокие темпы развития. В настоящее время ежегодный прирост мирового парка автомобилей равен 10-12 млн. единиц, а его численность более 400 млн. единиц. Каждые четыре из пяти авто. общего мирового парка это легковые и на их долю приходится более 60% пассажиров, перевозимых всеми видами транспорта. Помимо тех неоспоримых удобств, которые легковой автомобиль создаёт в жизни человека, очевидно общественное значение массового пользования личными автомобилями: увеличивается скорость при поездках; сокращается число штатных водителей; облегчается доставка городского населения на работу и т.д. Однако процесс автомобилизации не ограничивается только увеличением парка автомобилей. Быстрые темпы развития автотранспорта обусловили определённые проблемы, для решения которых требуются: научный подход и значительные материальные затраты. Основными из них являются: увеличение пропускной способности улиц, строительство дорог, стоянок, гаражей, восстановление деталей, отработавших свой ресурс, ремонт подвижного состава, обеспечение безопасности движения и охраны окружающей среды, строительство АТП и Сто, складов, АЗС и других предприятий. Эти и другие факторы обусловили создание новой отрасли промышленности - автотехобслуживания. Система “Автотехобслуживания” в настоящее время имеет достаточно мощный производственный потенциал. Дальнейшее укрепление системы должно предусматривать не только ввод в эксплуатацию новых объектов, но и реконструкцию старых объектов, интенсификацию производства, рост производительности труда и фондоотдачи, улучшение качества услуг за счёт широкого внедрения новой техники передовой технологии, рациональных форм и методов организации производства и труда. Важнейшими направлениями совершенствования Т. О и ремонта грузовых и легковых автомобилей являются: применение прогрессивных технологических процессов; совершенствование организации и управления производственной деятельностью; повышение эффективности использования основных производственных фондов и снижение материало- и трудоёмкости отрасли; применение новых технологий; повышение качества услуг и разработка материального обеспечения. Авто. транспорт постоянно развивается. Расширяется применение газового оборудования. Это предъявляет повышенные требования к улучшению условий труда, к обеспечению безопасности сотрудников и сохранению их здоровья. Управление деятельностью СТО, улучшению условий труда, повышение эффективности трудозатрат, является одной из задач тех. эксплуатации авто. транспортных средств. В осуществлении указанных задач значительная роль принадлежит автотранспортным предприятиям. Автомобильная промышленность систематически работает над улучшением технологии производства и совершенствованием конструкции подвижного состава, обеспечиванием безотказности, долговечности и ремонтопригодности. Задачи службы технической эксплуатации АТП заключаются в постоянном поддержании высокой технической готовности подвижного состава, обеспечением его работоспособности в течение установленных сроков наработки. Для выполнения поставленных задач необходимо широко использовать средства технической диагностики, максимально механизировать производственные участки и цеха технического обслуживания и текущего ремонта автомобилей, оснащать их подъёмно-транспортными механизмами и контрольно-регулировочными приборами, совершенствовать технологию технического обслуживания и текущего ремонта, создавать требуемые производственно-бытовые и санитарно-гигиенические условия труда ремонтных рабочих.

План технологических операций по устранению дефектов

| № п/п

| Наименование и содержание операции

| Оборудование

| Приспособление

| Инструмент

| Установочные базы

|

| Рабочий

| Измерительный

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

|

| 005

| Токарная правка центров

| Токарно-винторезный станок модели 1к62

| Патрон трех кулачковый, центр люнет

| Сверло центрованное Р18

| Шаблон

| Шейка ф17,18 центр отв.

|

| 010

| Шлифовальная шлифовать шейку под наплавку

| Кругло шлифовальный станок модели 3Б151

| Поводковый патрон центр

| Шлифовальный круг ПП600*305 24 А 40 ПСМ 25к8А

| Микрометр МК 75-100-01

ГОСТ 6507-78

| Шейка ф17,18 центр отв.

|

| 015

| Наплавочная наплавить шейку вибродуговой наплавкой

| Переоборудованный токарно-винторезный станок модели 1к62-м выпрямитель ВС А - 600/300

Головка для наплавки 9АИЖ-5;

Вибратор ОКС - 1252А

| Патрон трех кулачковый, центр

| Кусачки, комбинированные ГОСТ 5547-77

| Штангенциркуль ШЦ 1-125-01

ГОСТ 166-80

| Шейка ф17,18 центр отв.

|

| 020

| Шлифовальная предварительно шлифовать шейку под подшипник

| Кругло шлифовальный станок модель 3Б151

| Поводковый патрон центр

| Шлифовальный круг МП600*40*305 24А40ПСМ 25к8А

| Микрометр МК - 75-100-0,01 ГОСТ 6507-78

| Шейка ф17,18 центр

|

| 025

| Шлифовальная

чистовое шлифование шейки под подшипник

| Кругло шлифовальный станок модели 3Б151

| Поводковый патрон центр

| Шлифовальный круг МП 600*40*305

| Микрометр МК-75-100-0,01

ГОСТ 6507-78

| Шейка ф17,18 центр

|

| 030

| Моечная промыто деталь

| Ванная с садовым раствором

| Подвеска для мойки детали

|

|

|

|

| 035

| Сушильная

Удалить следы влаги

| Сушильный шкаф

| подвеска

|

|

|

|

| 040

| Контрольная контролировать размеры диаметров шейки, шлиц шпоночной канавки

| Плита проверочная, подставка под плиту

| Контрольная

|

| Стойка индикаторная индикатор часового типа микро метр МК - 75-100-0,01

ГОСТ 6507-78

Кольцо калибр шлицевое

|

|

ВВЕДЕНИЕ

Постоянная необеспеченность ремонтного производства запасными частями является серьёзным фактором снижения технической готовности автомобильного парка. Расширение же производства новых запасных частей связано с увеличением материальных и трудовых затрат. Вместе с тем около 75% деталей, выбраковываемых при первом капитальном ремонте автомобилей, являются ремонтопригодными, либо могут быть использованы вообще без восстановления. Поэтому целесообразной альтернативой является вторичное использование изношенных деталей, восстанавливаемых в процессе ремонта автомобилей и его агрегатов. Из ремонтной практики известно, что большинство выбракованных по износу деталей теряют не более 1-2% исходной массы. При этом прочность деталей практически сохраняется. Например, 95% деталей двс выбрасывают при износах, не превышающих 0,3 мм, и большинство из них могут быть вторично использованы после восстановления. С позиции материалоёмкости воспроизводства машин экономическая целесообразность ремонта обусловлена возможностью повторного использования большинства деталей как годных, так и предельно изношенных. Это позволяет осуществлять ремонт в более короткие сроки с меньшими затратами металла и других материалов по сравнению с затратами при изготовлении новых машин. Восстановление деталей стало одним из важнейших показателей хозяйственной деятельности крупных ремонтных, специализированных предприятий. Создана фактически новая отрасль производства - восстановление изношенных деталей. Вторичное потребление деталей значительно больше, чем потребление новых запасных частей. Так, например, восстановленными блоками двигателей пользуются в 2,5 раза больше, чем новыми, коленчатыми валами в 1,9 раза, картерами коробок передач в 2,1 раза. Себестоимость восстановления для большинства восстанавливаемых деталей не превышает 75% стоимости новых, а расход материалов в 15 - 20 раз ниже, чем на их изготовление. Целенаправленная работа заводов - изготовителей по повышению ресурса рам и кабин, доведению его до срока службы автомобиля способствует резкому сокращению сферы применения капитального ремонта (КР) полнокомплектных автомобилей. В последнее время он неуклонно снижается, а для грузовых автомобилей предусмотрен КР только агрегатов. Эта тенденция вызывает изменение функций авторемонтных заводов, которые становятся предприятиями по КР агрегатов. Организационно-техническая перестройка АТП в последние годы ускорилась в связи с изменением социально-экономических условий хозяйствования в нашей стране. Наиболее развитой в нашей стране является фирменная система акционерного общества КамАЗ. Она имеет в своём составе 121 автоцентр и 14 заводов по ремонту агрегатов КамАЗ, из них 9 находятся в Набережных Челнах, 186 субъектов дилерской сети по территории стран СНГ. В период наибольшего развития годовая производственная программа завода по ремонту, достигла 50 тыс. двигателей. На сегодняшний день производственная мощность в год на заводе составляет: 50 тыс. штук грузовых автомобилей, 75 тыс. штук силовых агрегатов. Такая программа позволяет применять высокопроизводительное технологическое оборудование и достигать высокого качества ремонта. Автоцентры в зоне своего действия обеспечивают предприятия запасными частями, производят сбор и доставку ремонтного фонда и отремонтированных изделий, в зависимости от производственных возможностей выполняют централизованное техническое обслуживание и текущий ремонт автомобилей КамАЗ и другие услуги. Дальнейшее эффективное развитие АТП базируется на идеях и принципах, которые создаются в процессе изготовления новой техники заводами-изготовителями, выполняющими услуги по централизованному ТО и ремонту этой техники. За рубежом уделяют большое внимание вопросам технологии и организации восстановления деталей. В высокоразвитых странах - США, Англии, Японии, ФРГ - ремонт в основном осуществляется на предприятиях-изготовителях автомобилей. Восстанавливают дорогостоящие, металлоёмкие, массовые автомобильные детали - коленчатые и распределительные валы, гильзы цилиндров, блоки, шатуны, тормозные барабаны. Ремонтной базой являются моторо- и агрегаторемонтные предприятия фирм-изготовителей новых машин. Например, в США восстановлением деталей занято около 800 фирм и компаний. Ремонтным фондом служат детали со списанных автомобилей, которые поставляют фирмы-производители, специализирующиеся на переработке негодных к эксплуатации автомобилей. В США удовлетворение потребности автотранспортных средств в запасных частях обеспечивается на 25% в результате восстановления деталей. Автомобильный транспорт, являясь составной частью единой транспортной системы, по сравнению с другими видами транспорта, имеет более высокие темпы развития. В настоящее время ежегодный прирост мирового парка автомобилей равен 10-12 млн. единиц, а его численность более 400 млн. единиц. Каждые четыре из пяти авто. общего мирового парка это легковые и на их долю приходится более 60% пассажиров, перевозимых всеми видами транспорта. Помимо тех неоспоримых удобств, которые легковой автомобиль создаёт в жизни человека, очевидно общественное значение массового пользования личными автомобилями: увеличивается скорость при поездках; сокращается число штатных водителей; облегчается доставка городского населения на работу и т.д. Однако процесс автомобилизации не ограничивается только увеличением парка автомобилей. Быстрые темпы развития автотранспорта обусловили определённые проблемы, для решения которых требуются: научный подход и значительные материальные затраты. Основными из них являются: увеличение пропускной способности улиц, строительство дорог, стоянок, гаражей, восстановление деталей, отработавших свой ресурс, ремонт подвижного состава, обеспечение безопасности движения и охраны окружающей среды, строительство АТП и Сто, складов, АЗС и других предприятий. Эти и другие факторы обусловили создание новой отрасли промышленности - автотехобслуживания. Система “Автотехобслуживания” в настоящее время имеет достаточно мощный производственный потенциал. Дальнейшее укрепление системы должно предусматривать не только ввод в эксплуатацию новых объектов, но и реконструкцию старых объектов, интенсификацию производства, рост производительности труда и фондоотдачи, улучшение качества услуг за счёт широкого внедрения новой техники передовой технологии, рациональных форм и методов организации производства и труда. Важнейшими направлениями совершенствования Т. О и ремонта грузовых и легковых автомобилей являются: применение прогрессивных технологических процессов; совершенствование организации и управления производственной деятельностью; повышение эффективности использования основных производственных фондов и снижение материало- и трудоёмкости отрасли; применение новых технологий; повышение качества услуг и разработка материального обеспечения. Авто. транспорт постоянно развивается. Расширяется применение газового оборудования. Это предъявляет повышенные требования к улучшению условий труда, к обеспечению безопасности сотрудников и сохранению их здоровья. Управление деятельностью СТО, улучшению условий труда, повышение эффективности трудозатрат, является одной из задач тех. эксплуатации авто. транспортных средств. В осуществлении указанных задач значительная роль принадлежит автотранспортным предприятиям. Автомобильная промышленность систематически работает над улучшением технологии производства и совершенствованием конструкции подвижного состава, обеспечиванием безотказности, долговечности и ремонтопригодности. Задачи службы технической эксплуатации АТП заключаются в постоянном поддержании высокой технической готовности подвижного состава, обеспечением его работоспособности в течение установленных сроков наработки. Для выполнения поставленных задач необходимо широко использовать средства технической диагностики, максимально механизировать производственные участки и цеха технического обслуживания и текущего ремонта автомобилей, оснащать их подъёмно-транспортными механизмами и контрольно-регулировочными приборами, совершенствовать технологию технического обслуживания и текущего ремонта, создавать требуемые производственно-бытовые и санитарно-гигиенические условия труда ремонтных рабочих.

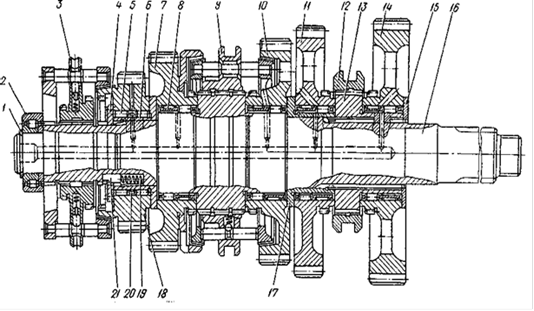

Анализ конструкции вторичного вала КП

Рис.1Вторичный вал КП автомобиля КаМАЗ

Вторичный вал КПП выполнен из стали 30 ХГТ ГОСТ 4543-71.

Поверхность вала имеет твердость от 45 до 57НRСэ.

Габаритные размеры вала: наибольший диаметр - 65 мм,

длина вала - 493 мм.

Масса вала 2,75 кг.

Вал устанавливается в модели КП различных комплектаций и в отдельные комплектации КП 141. Вал имеет две проточки и разные по толщине шлицы в месте установки синхронизатора 4-5 передачи, что необходимо для предотвращения самовыключения передач. Вал изготавливается на автоматической линии, обеспечивающей выполнение техпроцесса, стабильность размеров, высокую точность и производительность. Использующаяся для изготовления вала сталь обеспечивает работоспособность КП в объеме не менее 350 тыс. км и при увеличении нагрузки от двигателя более чем в 3 раза относительно номинальной.

вторичный вал восстановление инструмент

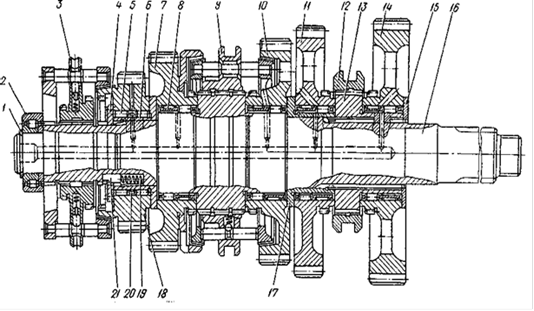

Рис.2 Вторичный вал в сборе

1 - стопорное кольцо; 2 - передний роликовый подшипник; 3 - синхронизатор четвертой и пятой передач; 4, 15 - упорные шайбы; 5 - ролики подшипника четвертой передачи; 6 - втулка зубчатого колеса четвертой передачи; 7 - зубчатое колесо третьей передачи; 8 - роликовый подшипник; 9 - синхронизатор второй и третьей передач; 10 - зубчатое колесо второй передачи; 11 - зубчатое колесо заднего хода; 12 - муфта включения первой передачи и заднего хода; 13 - втулка зубчатого колеса первой передачи; 14 - зубчатое колесо первой передачи; 16 - вторичный вал; 17 - втулка зубчатого колеса заднего хода; 18 - зубчатое колесо четвертой передачи; 19 - пружина; 20 - втулка зубчатого колеса четвертой передачи; 21 - замковая шпонка

Все зубчатые колеса вала установлены на роликовых подшипниках, из которых подшипник зубчатого колеса четвертой передачи насыпной, без сепаратора.

Зубчатые колеса четвертой 18 и третьей 7 передач в осевом направлении закреплены упорной шайбой 4 с внутренними шлицами, которая установлена в выточке вала так, что ее шлицы расположены против шлицев вала, и застопорена от проворачивания подпружиненной замковой шпонкой 21.

По оси вала просверлен канал для подвода смазочного материала по радиальным отверстиям к подшипникам зубчатых колес. Масло в канал подается маслонагнетающим устройством, расположенным на первичном валу.

На переднем конце вала посажен подшипник с приставным внутренним кольцом, все шестерни вала установлены на роликовых подшипниках, из которых подшипник шестерни четвертой передачи насыпной, без сепаратора. Шестерни четвертой и третьей передач в осевом направлении закреплены упорным кольцом с внутренними шлицами, которое установлено в выточке вала таким образом, что его шлицы расположены против шлицев вала, и застопорено от проворачивания подпружиненной замковой шпонкой. По оси вала просверлен канал для подвода смазки по радиальным отверстиям к подшипникам шестерен. Масло в канал подается маслонагнетающим устройством, расположенным на ведущем валу.

Для безударного переключения второй, третьей, четвертой и пятой передач имеется два пальчиковых синхронизатора инерционного типа.