Практическая работа №1

Выбор рационального технологического процесса при

Изготовлении продукции

Вопросы для самостоятельной подготовки

1. Сравнительный анализ вариантов технологического процесса /1, с. 83/.

2. Типовой состав работ проектирования технологических процессов /1, с. 81/.

3. Понятие типизации технологических операций и процессов /1, с. 78/.

4. Порядок организации и управления технологической подготовкой производства /1, с. 74/.

5. Основные этапы технологической подготовки производства /1, с. 76/.

Цель работы: осуществить выбор рационального технологического процесса при изготовлении продукции с помощью трех методов: дерева решений, экспертных оценок и экстраполяции.

Используемое программное обеспечение – программа Excel. Системные требования: операционная система Windows 2000, Windows 98; процессор Intel Pentium III 600 мГц, оперативная память 128 Мб.

Задача: на основе исходных данных рассчитать чистый доход предприятия и выбрать такой технологический процесс, при котором чистый доход получится больше.

Исходные данные. На предприятии разработан новый товар - электродвигатель. Для организации производственного процесса потребуется один год, однако, существует лишь некоторая вероятность того, что разработанный технологический процесс позволит выпускать продукцию соответствующего качества. В связи с этим перед предприятием встал вопрос о разработке компьютерной контролирующей системы (ККС), которая будет обеспечивать выпуск продукции соответствующего качества по данному технологическому процессу. Разработка ККС будет продолжаться год, и стоимость составит 90 тыс. руб. Однако существует лишь некоторая вероятность того, что данная система будет создана.

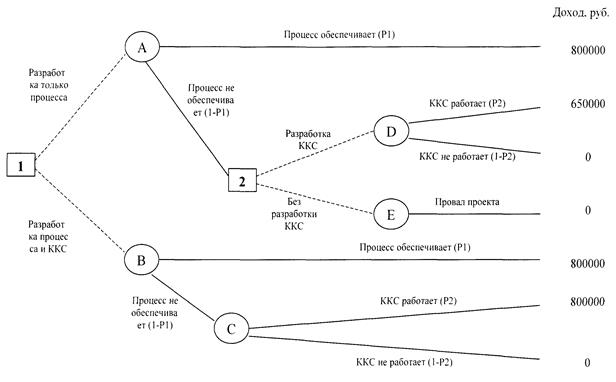

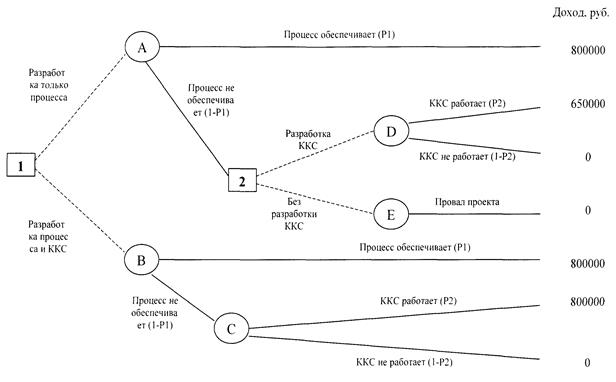

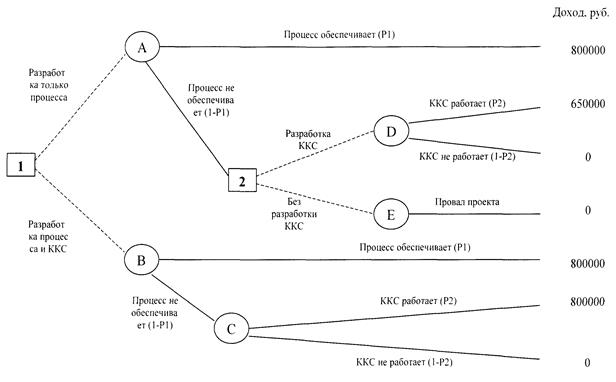

Разработку ККС можно начать немедленно, либо подождать год для выяснения вопроса о качестве продукции по данному технологическому процессу. Если разработку начать немедленно, а продукция окажется качественной, ККС будет бесполезной (убыток 90 тыс. руб.). Если отложить разработку ККС, а произведенная продукция не будет соответствовать стандартам, то выпуск нового товара отодвигается на год до окончания исследований. Если невозможно создать технологический процесс, позволяющий выпускать продукцию соответствующего качества, и работа над ККС окажется безуспешной, то альтернативного пути выпуска товара не существует, и работы по этому проекту необходимо прекратить. В случае если продажа нового товара начинается в течение года, то прибыль составит 800 тыс. руб., если не принимать в расчет амортизацию по производственному процессу. Если отложить выпуск товара на один год, прибыль упадет до 650 тыс. руб. из-за возможного появления конкурентов на рынке. Возможные варианты решения данной задачи представлены на рис. 1.

Порядок выполнения работы

1. Рассчитать вероятность разработки технологического процесса, позволяющего выпускать продукцию соответствующего качества, используя метод экспертных оценок и метод экстраполяции.

Вероятность создания технологического процесса на основе мнений экспертов рассчитывается по формуле (1):

(1)

(1)

где Рi - оценки вероятности, полученные соответственно от каждого эксперта;

Ri - веса, приписываемые каждому эксперту.

В таблице 1 по вариантам представлена вероятность создания технологического процесса по мнению экспертов, а также вес каждого эксперта.

Таблица 1. - Создание технологического процесса (мнение экспертов)

| Эксперты

| Вес эксперта

| Вероятность (варианты)

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

|

| 1

| 3,58

| 0,53

| 0,50

| 0,54

| 0,54

| 0,59

| 0,53

| 0.53

| 0,56

| 0,54

| 0,57

|

| 2

| 3,58

| 0,58

| 0,58

| 0,56

| 0,52

| 0,58

| 0,51

| 0,56

| 0,58

| 0,58

| 0,59

|

| 3

| 2,49

| 0,60

| 0,54

| 0,53

| 0,62

| 0,61

| 0,57

| 0,64

| 0,63

| 0,64

| 0,54

|

| 4

| 2,07

| 0,61

| 0,53

| 0,59

| 0,60

| 0,64

| 0,62

| 0,62

| 0,52

| 0,61

| 0,53

|

| 5

| 2.07

| 0,57

| 0,61

| 0,62

| 0,58

| 0,54

| 0,68

| 0,63

| 0,57

| 0,60

| 0,68

|

| 6

| 1,44

| 0,54

| 0,54

| 0,61

| 0,51

| 0,51

| 0,61

| 0,51

| 0,56

| 0,60

| 0,64

|

| 7

| 1,0

| 0,58

| 0,58

| 0,54

| 0,53

| 0,59

| 0,54

| 0,56

| 0,58

| 0,58

| 0,59

|

| 8

| 1,0

| 0,56

| 0,51

| 0,52

| 0,50

| 0,57

| 0,57

| 0,59

| 0,53

| 0,54

| 0,57

|

| 9

| 1,0

| 0,58

| 0,52

| 0,51

| 0,64

| 0,57

| 0,56

| 0,51

| 0,51

| 0.53

| 0,53

|

Вероятность создания технологического процесса на основе метода экстраполяции рассчитывается по формуле (2):

(2)

(2)

где Е(х)2 - вероятность появления исходов решений;

Xt-i - значения вероятностей появления исходов решений за прошлый период.

В таблице 2 по вариантам представлена вероятность создания технологического процесса за предшествующие периоды времени.

Рисунок 1 - Варианты решения при выборе технологического процесса

Таблица 2. - Создание технологического процесса за предшествующие периоды времени.

| Годы

| Вероятность (варианты)

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

|

| 2001

| 0,53

| 0,56

| 0,59

| 0,58

| 0,59

| 0,60

| 0,57

| 0,58

| 0,57

| 0,57

|

| 2002

| 0,58

| 0,52

| 0,56

| 0,54

| 0,53

| 0,59

| 0,59

| 0,53

| 0,59

| 0,53

|

| 2003

| 0.62

| 0,53

| 0,54

| 0,53

| 0,58

| 0,52

| 0,58

| 0,57

| 0,62

| 0,59

|

| 2004

| 0,60

| 0,67

| 0,63

| 0,59

| 0,60

| 0,54

| 0,61

| 0,59

| 0,61

| 0,60

|

В результате усреднения получается наиболее точное значение вероятности создания технологического процесса, которое находится по формуле(3):

(3)

(3)

2. Рассчитать вероятность создания компьютерной контролирующей системы (ККС), также используя метод экспертных оценок и метод экстраполяции.

По формуле 1 рассчитаем вероятность Е(х)1 создания ККС на основе мнений экспертов.

В таблице 3 по вариантам представлена вероятность создания ККС по мнению экспертов, а также вес каждого эксперта.

Таблица 3 -Создание компьютерной контролирующей системы

| Эксперты

| Вес эксперта

| Вероятность (варианты)

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

|

| 1

| 3,58

| 0,83

| 0,84

| 0,82

| 0,80

| 0,76

| 0,84

| 0,83

| 0,80

| 0,83

| 0,81

|

| 2

| 2,49

| 0,79

| 0,78

| 0,84

| 0,76

| 0,79

| 0,82

| 0,79

| 0,82

| 0,79

| 0,80

|

| 3

| 2,49

| 0,85

| 0,76

| 0,79

| 0,78

| 0,83

| 0,76

| 0.78

| 0,79

| 0,74

| 0,82

|

| 4

| 2,07

| 0,76

| 0,73

| 0,75

| 0,78

| 0,85

| 0,77

| 0,76

| 0,78

| 0,76

| 0,78

|

| 5

| 2,07

| 0,78

| 0,82

| 0,73

| 0,81

| 0,76

| 0,72

| 0,78

| 0,79

| 0,71

| 0,74

|

| 6

| 2,07

| 0,80

| 0,80

| 0,79

| 0,82

| 0,73

| 0,79

| 0,72

| 0,72

| 0,78

| 0,73

|

| 7

| 1,44

| 0,75

| 0,86

| 0,80

| 0,74

| 0,79

| 0,73

| 0,79

| 0,74

| 0,83

| 0,76

|

| 8

| 1,0

| 0,74

| 0,78

| 0,78

| 0,73

| 0,73

| 0,70

| 0,74

| 0,81

| 0,74

| 0,78

|

| 9

| 1,0

| 0,75

| 0,77

| 0,81

| 0,76

| 0,70

| 0,73

| 0,81

| 0,72

| 0,76

| 0,72

|

Вероятность Е(х)2 создания ККС на основе метода экстраполяции рассчитывается по формуле 2.

В таблице 4 по вариантам представлена вероятность создания компьютерной контролирующей системы за предшествующие периоды времени.

Таблица 4 - Создание компьютерной контролирующей системы за предшествующие периоды времени

| Годы

| Вероятность (варианты)

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

|

| 1999

| 0,73

| 0,71

| 0,73

| 0,74

| 0,74

| 0,72

| 0,74

| 0,72

| 0,76

| 0,74

|

| 2000

| 0,75

| 0,76

| 0,74

| 0,72

| 0,76

| 0,74

| 0,74

| 0,74

| 0,75

| 0,73

|

| 2001

| 0,75

| 0,72

| 0,75

| 0,75

| 0,76

| 0,76

| 0,76

| 0,73

| 0,73

| 0,76

|

| 2002

| 0,78

| 0,78

| 0,75

| 0,74

| 0,78

| 0,77

| 0,77

| 0,78

| 0,78

| 0,79

|

В результате усреднения получается наиболее точное значение вероятности (Р2) создания компьютерной контролирующей системы, которое находится по формуле 3.

3. Рассчитать чистый доход по узлам.

Ожидаемый чистый доход в узле

D = (650000*Р2+0*(1-Р2)) - 90000,

Ожидаемый чистый доход в узле

А = (800000*Р1+О*(1-Р1)) - 180000,

Ожидаемый чистый доход в узле

В = (800000*Р1+(800000*Р2+0*(1-Р2))*(1-Р1)) -- 180000-90000.

4. Выбрать такой технологический процесс, при котором чистый доход в одном из узлов получится больше.

5. Выводы оформить в аналитической записке.

Практическая работа № 2

Практическая работа № 3

Методические указания

При организации работ по конструкторской подготовке производства новой техники выполняются:

1) расчеты по определению трудоемкости, сметы затрат, длительности цикла, численности исполнителей (при установленных сроках начала и окончания работ), обоснованию сметы затрат;

2) построение плана-графика выполнения работ,

Исполнители КПП подразделяются по профессиональным группам: конструкторы; технологи; другие специалисты; техники-чертежники.

Трудовые затраты на КПП каждой профессиональной группы исполнителей можно укрупнено рассчитать с помощью специальных нормативов.

Трудоемкость работы i-го вида (этапа, стадии) ti определяется исходя иp нормативной трудоемкости, единицы этой работы tHi и объема i-х работ Ni, т.е. количества единиц i-х работ подлежащих выполнению по формуле

(17)

(17)

Нормативная трудоемкость определяется в зависимости от группы сложности конструкции изделия (табл. 7) и с учетом степени ее новизны и унификации (табл. 8).

Таблица 7 - Нормативы трудоемкости стадий КПП, ч/изделие

| Стадии КПП

| Группы сложности работ

|

| 1

| 2

| 3

| 4

| 5

| 6

|

| Техническое задание

Техническое предложение

Эскизный проект

Технический проект

Рабочая документация

В том числе изготовление опытного образца

|

40

100

1100

1400

1700

800

|

70

230

1200

2000

3000

1500

|

100

300

1600

3600

12200

5000

|

130

570

2000

5000

17300

7000

|

170

830

2600

8100

23000

12000

|

200

1000

4000

17800

42000

20000

|

Таблица 8 - Поправочные коэффициенты на проектно-конструкторские работы (ПУР) в зависимости от группы новизны Кн и степени унификации Кун

| Группа новизны

| kH

| Процент унифицированных элементов

в изделии

|

| 20

| 30

| 40

| 50

| 60

| 70

| 80

|

| 1

2

3

| 1,0

0,8

0,6

| Значение коэффициента унификации kУH

|

| 0,8

| 0,75

| 0,7

| 0,6

| 0,5

| 0,4

| 0,3

|

К первой группе новизны относятся изделия или узлы, обеспечивающие новые принципы выполнения операций производственного процесса, в том числе технологических, транспортных, погрузочно-разгрузочных, контрольных, резко повышающих производительность оборудования и количество выполняемых операций.

Ко второй группе новизны относятся изделия или узлы, при разработке которых известный принцип выполнения операций модернизируется с целью повышения производительности и качества выполняемой работы.

К третьей группе новизны относятся изделия, узлы, в конструкциях которых используется принцип действия, известный при выполнении других операций.

Рассчитав общую трудоемкость каждого этапа КПП, необходимо затем распределить ее между конкретными профессиональными группами. В табл. 9 приведены нормативы, позволяющие решить эту задачу.

При организации КПП с целью оптимизации распределения работ между исполнителями могут быть использованы методы линейного программирования.

В ходе распределения работ между исполнителями ставится задача добиться минимума затрат на выполнение всех работ, то есть минимума суммы произведений трудоемкости выполнения каждой работы на часовую (дневную) заработную плату исполнителей.

При решении задач данного типа учитываются следующие условия.

1. Трудоемкость всех работ, закрепленных за каждым исполнителем не должна превышать полезного фонда времени работника за рассматриваемый период.

2. Трудоемкость каждой работы представляет собой сумму, затрат труда каждого сотрудника на ее выполнение.

Математическая постановка задачи.

Задается система равенств и неравенств:

(18),

(18),

(19)

(19)

Требуется найти неотрицательное решение tij>= 0, i=1,2,...m, j = 1,2,...n системы (2), при котором функция цели

принимает минимальное значение.

принимает минимальное значение.

Условные обозначения:

i - индекс сотрудника, j = 1, 2,..., n; i=1…m;

j - индекс выполняемых работ, i = 1, 2,..., m; j =1…n;

tij - время, затрачиваемое на выполнение i-й работы j-й категорией сотрудников, (i=1,m; j=1,n), чел-дни;

m - количество работ, которые необходимо выполнить;

n - количество сотрудников, распределяемых по работам;

Рij - коэффициент производительного использования рабочего времени по i-й работе j-м сотрудником;

Ti - трудоемкость выполнения i-й работы, чел.-дн.;

Fj - полезный фонд времени j-й профессиональной группы, дн.;

Сj - дневной оклад j-го сотрудника, ден.ед./день.

Таблица 9 - Производительность труда по категориям сотрудников конструкторского бюро, процент

| Этапы

| Конструкторы

| Технологи

| Другие

специалисты

| Техники-чертежники

| Рабочие

|

| 1

2

3

4

5

6

| 80

58

58

64

55

19

| 7

2

2

4

2

22

| 11

38

11

2

2

2

| 1

1

12

15

40

2

| 1

1

17

15

1

55

|

Порядок выполнения работы

1. Получить вариант исходных данных у преподавателя. Из таблиц выбрать показатели, необходимые для оптимального распределения работников конструкторского бюро для выполнения этапов КПП.

2. Составить математическую модель распределительной задачи и решить ее на ЭВМ с помощью симплекс-метода. Критерием оптимальности является минимизация суммарных затрат на оплату труда сотрудников за выполнение КПП.

3. Результаты вычислений занести в тетрадь.

Таблица 10 - Исходные данные по вариантам

| Показатели

| Варианты

| Тариф р/час

|

| 1

| 2

| 3

| 4

|

| Изделие:

группа сложности

группа новизны

степень унификации

Исполнители:

всего

в том числе

конструкторы

технологи

другие ИТР

техники- чертежники

рабочие

|

5

1

60 %

36

20

2

4

4

6

|

6

2

40 %

36

20

2

4

4

6

|

3

1

20 %

36

20

2

4

4

6

|

4

2

50 %

36

20

2

4

4

6

|

*

*

*

*

41,9

39,2

37,1

36,7

34,5

|

| Сроки начала и окончания работ (1.01-1.07)

|

Практическая работа № 4

Практическая работа № 5

Содержание и порядок выполнения лабораторной работы

В качестве исходного материала для выполнения лабораторной работы служат данные табл. 13.

Методические указания

Величина нормируемого показателя (трудоемкости) складывается под влиянием многих факторов. Для работ по освоению производства новых изделий все факторы делятся на две группы: факторы, характеризующие сложность осваиваемого изделия и факторы, характеризующие организационные условия освоения на производстве. Например, для работ по освоению интегральных микросхем к факторам 1-й группы можно отнести: степень интеграции, размер кристаллов, уровень стандартизации техпроцесса, количество технологических операций и др., к факторам 2-й группы - степень готовности производства к освоению, его гибкости или когда предприятие осваивает микросхему впервые или уже имеет опыт освоения, т.е. идет переосвоение изделия.

Каждый из указанных факторов в отдельности может не оказывать решающего влияния на трудоемкость. Однако общее их влияние достаточно сильно.

Первоначальный выбор факторов производится в процессе только те, которые оказывают наиболее сильное влияние на трудоемкость.

Таблица 13 - Исходные данные для выполнения работы № 5

| Наименование осваиваемых изделий

|

| Интегральная

микросхема

| Электропривод

| Электрическая машина

|

| 1

| 2

| 3

|

| Вид работы: Доработка конструкторско-технологической

Документации с учетом промышленных условий производства

|

| Наименование факторов влияния

|

| 1.Степень интеграции

2.Диаметр пластин

3.Количество фотогравировок

4.Количество базовых кристаллов в серии

5.Количество процессов

6.Количество технологических операций

7.Уровень стандартизации техпроцесса

8.Количество типономиналов в серии

| Сложность привода

Степень новизны конструкции

Потребляемая мощность

Квалификация разработчиков

Универсальность

Уровень стандартизации, нормализации и унификации

Быстродействие

КПД

| Сложность конструкции

Степень новизны

Установленная мощность

Квалификация разработчиков

Компактность конструкции

Уровень стандартизации, нормализации и унификации

Значение

КПД

|

| Вид работы: Проектирование и изготовление оснастки

|

Продолжение таблицы13

| 1

| 2

| 3

|

| Наименование факторов влияния

|

| 1.Степень интеграции

2.Количество технологических операций

3.Количество типономиналов в серии

4.Количество наименований оснастки

5.Уровень стандартизации техпроцесса

6.Уровень по нормализации оснастки

| Смежность конструкции

Степень новизны

Количество наименований оснастки

Уровень стандартизации, нормализации и унификации оснастки

Потребляемая мощность

КПД

| Сложность конструкции

Степень новизны

Количество наименований оснастки

Уровень стандартизации, нормализации и унификации оснастки

Установленная мощность

Значение

|

| Вид работы: Проектирование и изготовление оснастки

|

| Наименование факторов влияния

|

| 1.Степень интеграции

2.Выход готовых изделий

3.Количество технологических операций

4.Площадь кристалла

5.Количество фотогравировок

6.Уровень стандартизации процесса

7.Количество типономиналов в серии

8.Размер опытных партий и установочных серий

| Сложность конструкции

Степень новизны

Технологичность конструкции

Вес, габариты

Размер опытных партий и установочной серии

Потребляемая мощность

Уровень автоматизации производственного участка

КПД

| Сложность конструкции

Степень новизны

Технологичность конструкции

Вес, габариты

Размер опытных партий и установочной серии

Значение

Уровень автоматизации производственного участка

КПД

|

| | | | | |

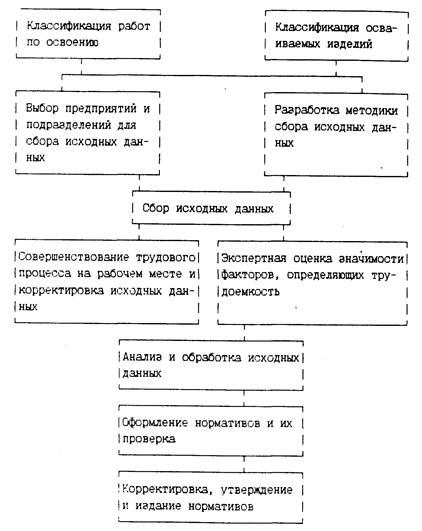

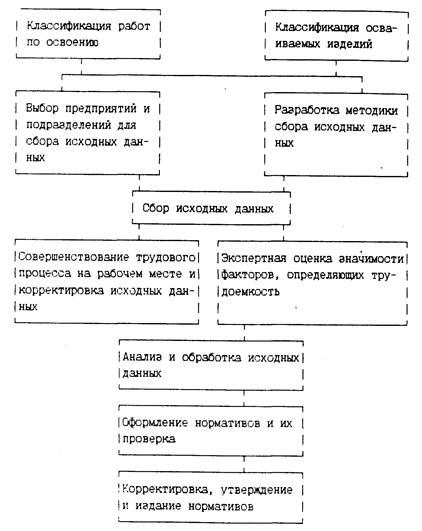

Рисунок. 2. - Схема последовательности разработки нормативов трудоемкости работ по освоению производства новых изделий

С этой целью используется метод экспертной оценки значимости факторов, включающий следующие четыре этапа: организация опроса; проведение опроса; обработка результатов опроса и получение оценок значимости факторов; анализ результатов. В качестве экспертов выбираются ведущие специалисты, имеющие большой опыт работы по освоению производства новых изделий.

При разработке анкет опроса важно четко поставить вопросы, обеспечив этим однозначность их понимания разными экспертами. В анкеты поместить все те факторы, которые были первоначально намечены на основе логического анализа и имеют наиболее широкое применение в технической документации и литературе. Пример анкеты представлен в табл. 14.

Таблица 14 - Анкета опроса специалистов для оценки значимости факторов, определяющих трудоемкость работ по освоению... (указывается наименование осваиваемого изделия).

| Ф.И.О.,

занимаемая должность эксперта

| Наименование вида работ

| Тип осваивания

изделия

|

|

|

|

| Значимость

факторов

в %

| Наименование

факторов

|

|

|

|

|

| Дата и подпись эксперта

|

Примечание: Графа "Значимость факторов в %" заполняется с учетом того, что наибольший удельный вес должен падать на фактор, оказывающий наибольшее влияние на трудоемкость. Общая сумма значимостей факторов должна быть равна 100%.

Результаты опроса обрабатываются с помощью математических методов ранговой корреляции. Предварительно данные опроса экспертов сводятся в табл. 15.

Таблица 15

| №

эксперта

| Значимость факторов в %

|

| Номер фактора

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| …

|

| 1

2

3

…

|

|

|

|

|

|

|

|

|

|

Пусть m – общее количество экспертов, участвующих в оценке значимости факторов;

n – общее количество оцениваемых факторов.

По данным табл. 15 составляется матрица рангов (табл. 16)

Таблица 16 - Матрица рангов

| m/n

| 1

| 2

| 3

| …

| …

| n

| tj

| Tj

|

1

2

…

m

|

|

|

|

|

|

|

|

|

Примечание:

Примечание: tj - число повторений каждого ранга в j – м ряду;

- суммарная ранжировка каждого из n факторов;

- суммарная ранжировка каждого из n факторов;

i - любой из оцениваемых факторов;

(22)

(22)

Для оценки степени согласованности различных экспертов рассчитывается коэффициент конкордации (W) по формуле:

(23)

(23)

(24)

(24)

Коэффициент конкордации позволяет определить существует ли неслучайная согласованность во мнениях экспертов.

Чем ближе значение W к 1, тем выше будет степень неслучайной согласованности.

По данным матрицы рангов (рис. 3) определяется средневзвешенная значимость (у) для каждого из оцениваемых факторов по формуле:

(25)

(25)

Для расчета W и yi целесообразно использовать ЭВМ. На основании рассчитанных по ф.25 значений у; строится гистограмма ранжировки факторов (рис. 3).

Гистограмма ранжировки факторов позволяет наглядно выделить наиболее важные факторы, характеризующиеся наибольшей величиной значимости (yi) и факторы, имеющие наименьшие величины значимостей.

Последние факторы предлагается опускать, оставляя значительно меньшее количество факторов, имеющих наибольшую степень влияния на трудоемкость.

Рисунок 3 - Гистограмма ранжировки факторов

Содержание отчета по практической работе

1. Изложение сущности метода экспертной оценки, особенностей применения его для выбора факторов влияния при нормировании работ по освоению новых изделий.

2. Исходные данные о виде работ, осваиваемом изделии и факторах влияния, анкета оценки значимости.

3. Сводная таблица результатов экспертной оценки и матрица рангов.

4. Расчет коэффициента конкордации W и средневзвешенных значимостей факторов у.

5. Гистограмма ранжирования факторов.

6. Выводы по результатам работы.

Практическая работа №1

Выбор рационального технологического процесса при

Изготовлении продукции

Вопросы для самостоятельной подготовки

1. Сравнительный анализ вариантов технологического процесса /1, с. 83/.

2. Типовой состав работ проектирования технологических процессов /1, с. 81/.

3. Понятие типизации технологических операций и процессов /1, с. 78/.

4. Порядок организации и управления технологической подготовкой производства /1, с. 74/.

5. Основные этапы технологической подготовки производства /1, с. 76/.

Цель работы: осуществить выбор рационального технологического процесса при изготовлении продукции с помощью трех методов: дерева решений, экспертных оценок и экстраполяции.

Используемое программное обеспечение – программа Excel. Системные требования: операционная система Windows 2000, Windows 98; процессор Intel Pentium III 600 мГц, оперативная память 128 Мб.

Задача: на основе исходных данных рассчитать чистый доход предприятия и выбрать такой технологический процесс, при котором чистый доход получится больше.

Исходные данные. На предприятии разработан новый товар - электродвигатель. Для организации производственного процесса потребуется один год, однако, существует лишь некоторая вероятность того, что разработанный технологический процесс позволит выпускать продукцию соответствующего качества. В связи с этим перед предприятием встал вопрос о разработке компьютерной контролирующей системы (ККС), которая будет обеспечивать выпуск продукции соответствующего качества по данному технологическому процессу. Разработка ККС будет продолжаться год, и стоимость составит 90 тыс. руб. Однако существует лишь некоторая вероятность того, что данная система будет создана.

Разработку ККС можно начать немедленно, либо подождать год для выяснения вопроса о качестве продукции по данному технологическому процессу. Если разработку начать немедленно, а продукция окажется качественной, ККС будет бесполезной (убыток 90 тыс. руб.). Если отложить разработку ККС, а произведенная продукция не будет соответствовать стандартам, то выпуск нового товара отодвигается на год до окончания исследований. Если невозможно создать технологический процесс, позволяющий выпускать продукцию соответствующего качества, и работа над ККС окажется безуспешной, то альтернативного пути выпуска товара не существует, и работы по этому проекту необходимо прекратить. В случае если продажа нового товара начинается в течение года, то прибыль составит 800 тыс. руб., если не принимать в расчет амортизацию по производственному процессу. Если отложить выпуск товара на один год, прибыль упадет до 650 тыс. руб. из-за возможного появления конкурентов на рынке. Возможные варианты решения данной задачи представлены на рис. 1.

Порядок выполнения работы

1. Рассчитать вероятность разработки технологического процесса, позволяющего выпускать продукцию соответствующего качества, используя метод экспертных оценок и метод экстраполяции.

Вероятность создания технологического процесса на основе мнений экспертов рассчитывается по формуле (1):

(1)

(1)

где Рi - оценки вероятности, полученные соответственно от каждого эксперта;

Ri - веса, приписываемые каждому эксперту.

В таблице 1 по вариантам представлена вероятность создания технологического процесса по мнению экспертов, а также вес каждого эксперта.

Таблица 1. - Создание технологического процесса (мнение экспертов)

| Эксперты

| Вес эксперта

| Вероятность (варианты)

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

|

| 1

| 3,58

| 0,53

| 0,50

| 0,54

| 0,54

| 0,59

| 0,53

| 0.53

| 0,56

| 0,54

| 0,57

|

| 2

| 3,58

| 0,58

| 0,58

| 0,56

| 0,52

| 0,58

| 0,51

| 0,56

| 0,58

| 0,58

| 0,59

|

| 3

| 2,49

| 0,60

| 0,54

| 0,53

| 0,62

| 0,61

| 0,57

| 0,64

| 0,63

| 0,64

| 0,54

|

| 4

| 2,07

| 0,61

| 0,53

| 0,59

| 0,60

| 0,64

| 0,62

| 0,62

| 0,52

| 0,61

| 0,53

|

| 5

| 2.07

| 0,57

| 0,61

| 0,62

| 0,58

| 0,54

| 0,68

| 0,63

| 0,57

| 0,60

| 0,68

|

| 6

| 1,44

| 0,54

| 0,54

| 0,61

| 0,51

| 0,51

| 0,61

| 0,51

| 0,56

| 0,60

| 0,64

|

| 7

| 1,0

| 0,58

| 0,58

| 0,54

| 0,53

| 0,59

| 0,54

| 0,56

| 0,58

| 0,58

| 0,59

|

| 8

| 1,0

| 0,56

| 0,51

| 0,52

| 0,50

| 0,57

| 0,57

| 0,59

| 0,53

| 0,54

| 0,57

|

| 9

| 1,0

| 0,58

| 0,52

| 0,51

| 0,64

| 0,57

| 0,56

| 0,51

| 0,51

| 0.53

| 0,53

|

Вероятность создания технологического процесса на основе метода экстраполяции рассчитывается по формуле (2):

(2)

(2)

где Е(х)2 - вероятность появления исходов решений;

Xt-i - значения вероятностей появления исходов решений за прошлый период.

В таблице 2 по вариантам представлена вероятность создания технологического процесса за предшествующие периоды времени.

Рисунок 1 - Варианты решения при выборе технологического процесса

Таблица 2. - Создание технологического процесса за предшествующие периоды времени.

| Годы

| Вероятность (варианты)

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

|

| 2001

| 0,53

| 0,56

| 0,59

| 0,58

| 0,59

| 0,60

| 0,57

| 0,58

| 0,57

| 0,57

|

| 2002

| 0,58

| 0,52

| 0,56

| 0,54

| 0,53

| 0,59

| 0,59

| 0,53

| 0,59

| 0,53

|

| 2003

| 0.62

| 0,53

| 0,54

| 0,53

| 0,58

| 0,52

| 0,58

| 0,57

| 0,62

| 0,59

|

| 2004

| 0,60

| 0,67

| 0,63

| 0,59

| 0,60

| 0,54

| 0,61

| 0,59

| 0,61

| 0,60

|

В результате усреднения получается наиболее точное значение вероятности создания технологического процесса, которое находится по формуле(3):

(3)

(3)

2. Рассчитать вероятность создания компьютерной контролирующей системы (ККС), также используя метод экспертных оценок и метод экстраполяции.

По формуле 1 рассчитаем вероятность Е(х)1 создания ККС на основе мнений экспертов.

В таблице 3 по вариантам представлена вероятность создания ККС по мнению экспертов, а также вес каждого эксперта.

Таблица 3 -Создание компьютерной контролирующей системы

| Эксперты

| Вес эксперта

| Вероятность (варианты)

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

|

| 1

| 3,58

| 0,83

| 0,84

| 0,82

| 0,80

| 0,76

| 0,84

| 0,83

| 0,80

| 0,83

| 0,81

|

| 2

| 2,49

| 0,79

| 0,78

| 0,84

| 0,76

| 0,79

| 0,82

| 0,79

| 0,82

| 0,79

| 0,80

|

| 3

| 2,49

| 0,85

| 0,76

| 0,79

| 0,78

| 0,83

| 0,76

| 0.78

| 0,79

| 0,74

| 0,82

|

| 4

| 2,07

| 0,76

| 0,73

| 0,75

| 0,78

| 0,85

| 0,77

| 0,76

| 0,78

| 0,76

| 0,78

|

| 5

| 2,07

| 0,78

| 0,82

| 0,73

| 0,81

| 0,76

| 0,72

| 0,78

| 0,79

| 0,71

| 0,74

|

| 6

| 2,07

| 0,80

| 0,80

| 0,79

| 0,82

| 0,73

| 0,79

| 0,72

| 0,72

| 0,78

| 0,73

|

| 7

| 1,44

| 0,75

| 0,86

| 0,80

| 0,74

| 0,79

| 0,73

| 0,79

| 0,74

| 0,83

| 0,76

|

| 8

| 1,0

| 0,74

| 0,78

| 0,78

| 0,73

| 0,73

| 0,70

| 0,74

| 0,81

| 0,74

| 0,78

|

| 9

| 1,0

| 0,75

| 0,77

| 0,81

| 0,76

| 0,70

| 0,73

| 0,81

| 0,72

| 0,76

| 0,72

|

Вероятность Е(х)2 создания ККС на основе метода экстраполяции рассчитывается по формуле 2.

В таблице 4 по вариантам представлена вероятность создания компьютерной контролирующей системы за предшествующие периоды времени.

Таблица 4 - Создание компьютерной контролирующей системы за предшествующие периоды времени

| Годы

| Вероятность (варианты)

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

|

| 1999

| 0,73

| 0,71

| 0,73

| 0,74

| 0,74

| 0,72

| 0,74

| 0,72

| 0,76

| 0,74

|

| 2000

| 0,75

| 0,76

| 0,74

| 0,72

| 0,76

| 0,74

| 0,74

| 0,74

| 0,75

| 0,73

|

| 2001

| 0,75

| 0,72

| 0,75

| 0,75

| 0,76

| 0,76

| 0,76

| 0,73

| 0,73

| 0,76

|

| 2002

| 0,78

| 0,78

| 0,75

| 0,74

| 0,78

| 0,77

| 0,77

| 0,78

| 0,78

| 0,79

|

В результате усреднения получается наиболее точное значение вероятности (Р2) создания компьютерной контролирующей системы, которое находится по формуле 3.

3. Рассчитать чистый доход по узлам.

Ожидаемый чистый доход в узле

D = (650000*Р2+0*(1-Р2)) - 90000,

Ожидаемый чистый доход в узле

А = (800000*Р1+О*(1-Р1)) - 180000,

Ожидаемый чистый доход в узле

В = (800000*Р1+(800000*Р2+0*(1-Р2))*(1-Р1)) -- 180000-90000.

4. Выбрать

(1)

(1) (2)

(2)

(3)

(3) (17)

(17) (18),

(18), (19)

(19) принимает минимальное значение.

принимает минимальное значение.

- суммарная ранжировка каждого из n факторов;

- суммарная ранжировка каждого из n факторов; (22)

(22) (23)

(23) (24)

(24) (25)

(25)