2.1 Общие требования по сборке

2.1.1 Основные требования при выполнении сборочных работ

Изготовление деталей выполняется газовой резкой с предварительным подогревом кромок до 100◦С.

Изготовление деталей обычно производится в чистовой размер с учетом усадки и зазора.

Подготовку кромок под сварку следует производить механическим способом или тепловой резкой с последующей зачисткой наждачным кругом до металлического блеска.

Зачистку деталей следует производить перед сборкой до чистого металла, т.е. до полного удаления ржавчины, окалины, масла, влаги и др. загрязнений, а также от краски и специальных покрытий.

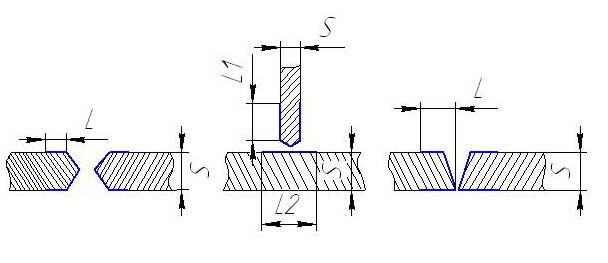

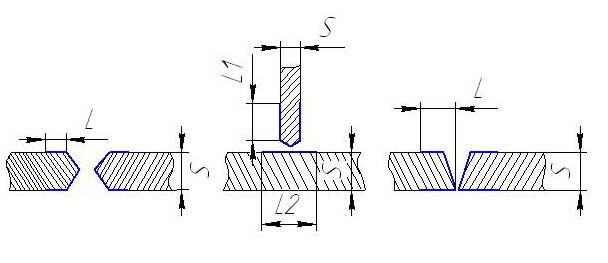

Кромки и поверхности стыкуемых под сварку деталей должны быть зачищены в соответствии с требованиями рисунка 2.1.1.1.

Размер зачищаемой поверхности указан в таблице 2.1.1.1.

Рисунок 2.1.1.1 – Схема зачистки стыкуемых деталей

Таблица 2.1.1.1 – Размеры зачищаемой поверхности под сварку

| Применяемые сварочные материалы

| Способ сварки

| Размер L при толщине свариваемых кромок,

мм,

не менее

| Размер L1,

мм

| Размер L2,

мм

|

|

Аустенитные

| Ручная дуговая, ручная аргоно- дуговая, механизированная в среде защитных газов и автоматическая под флюсом

| до 16

| от 16 до 40

| не менее

|

|

|

|

|

|

Качество зачистки кромок под сварку должно приниматься ОТК непосредственно перед сборкой конструкции(соединения).

Места, не доступные для зачистки наждачным кругом, зачищаются борфрезой.

Величина зазора стыкуемых кромок под сварку должна соответствовать требованиям чертежа или специального альбома, указанного в чертеже.

Исправление увеличенных зазоров допускается производить наплавкой, если отклонение допускаемых величин не превышает толщины стыкуемых элементов и не превышает при этом 10мм.

Исправление недопустимых зазоров наплавкой допускается на длине не более 500 мм на 1м шва, при этом суммарная длина наплавленных участков не должна превышать 30% длины технологического участка сварного шва. При длине участка до 500мм наплавка допускается на всей длине этого участка.

На участках, исправленных наплавкой, ширина усиления шва или калибр должны быть увеличены на суммарную высоту наплавки с сохранением высоты усиления. Замер высоты наплавки следует производить параллельно поверхности детали.

Несовпадение вершин разделок кромок не должно превышать 2 мм. Допускается местное несовпадение вершин разделок кромок до 3 мм протяженностью не более 300 мм.

Закрепление деталей при сборке конструкций под сварку следует выполнять в специальных приспособлениях или при помощи эластичных креплений(гребенки, струбцины, талрепы, угольники с болтами и др.), или при помощи жесткого крепления(прихватки).

Технологические планки должны иметь размеры 100×150 мм при толщине, равной или близкой к толщине свариваемого металла.

Марка сварочных материалов для постановки прихваток и подварки выбирается в зависимости от применяемых (для сварки данного типа) сварочных материалов.

Размеры прихваток приведены в таблице 2.1.1.2.

Таблица 2.1.1.2 – Размеры прихваток

| Параметры прихваток

| Толщина свариваемых деталей или конструкций, мм

|

| от 6 до 10

| от 16 да 25

|

| Длина прихваток, мм

| от 15 до 20

| от 30

|

| Расстояние между прихватками, мм

| от 100 до 250

| от 350 до 450

|

| Высота прихваток при сварке стыковых, тавровых и угловых соединений со скосом кромок

| (от 0,5 до 0,7) S, но не более 12

|

| Высота и ширина усиления прихваток при сварке стыковых и угловых соединений без скоса кромок

| Не должны превосходить размеров выпуклости сварного шва

|

| Катет прихваток при сварке тавровых и угловых соединений без скоса кромок, мм

|

|

|

|

|

|

|

Примечание – По концам стыкуемых деталей или конструкций следует выполнять по 2-3 усиленных прихватки длиной от 50 до 70 мм при расстоянии между ними от 50 до 150 мм.

В участках пересечения сварных соединений запрещается располагать прихватки на расстоянии менее 50 мм от шва, выполняемого в первую очередь.

Прихватки должны быть зачищены от шлака и металлических брызг. Некачественно выполненные прихватки, а также прихватки с трещинами подлежат удалению.

При механизированной сварке в среде защитных газов прихватки ставятся от краев к центру. При автоматической сварке прихватки ставятся от центра свариваемого соединения к краям. По краям следует выполнять усиленные прихватки.

Приварка временных сборочных и крепежных приспособлений должна быть ограничена до минимума.

Временные крепления (гребенки) должны иметь размеры 350÷450×80÷100мм толщиной, равной 0,5 толщины свариваемой детали, но не более 24 мм. Гребенки устанавливаются под углом 45◦во избежание угловых деформаций.

Приварку временных креплений для сборки конструкций следует производить электродами марок ЭА981/15 катетом 6–8 мм на расстоянии 70 мм от фаски односторонним швом по методу «отжигающего валика». «Отжигающий валик» необходимо накладывать на 2/3 ширины шва, но не приближаясь к основному металлу на 4 мм. Этот метод необходим для восстановления закалочных структур.

Расстояние между временными креплениями согласно таблице 2.1.1.2.

Запрещается удалять временные крепления ударом, это приводит к разрыву основного металла по зоне термического влияния.

Удаление швов временных креплений следует производить путем газовой резки или воздушно – дуговой строжки, оставляя 0,5 – 3,0 мм выше поверхности основного металла, с последующей зачисткой наждачным кругом мест приварки заподлицо с поверхностью металла и контролем на отсутствие трещин. Контроль производится визуально с помощью лупы не менее чем 2 – кратного увеличения. В сомнительных случаях контроль производится методом цветной дефектоскопии.

Допускаются отдельные огневые выхваты и вырывы глубиной до 3 мм, образовавшихся в основном металле в результате удаления временных креплений, устранять путем заварки по технологии, согласованной с отделом главного сварщика. Заварку выхватов и вырывов следует производить только после зачистки наждачным кругом или другим механическим способом и прожигания газовой горелкой в два слоя по методу «отжигающего валика».

Заварку выхватов и вырывов на стали АК следует производить электродами, принятыми для сварки этих сталей.

Во избежание смещения центра сварного соединения при выполнении стыковых швов на поверхности детали с лицевой и обратной стороны на расстоянии 100 мм от оси симметрии разделки должна быть нанесена мелом линия и прочерчена чертилкой или закернена(точки наносятся на концах соединения и в промежутках через600 – 800 мм).Допуск на линию разметки  .

.

Собранные под сварку конструкции должны приниматься отделом технического контроля. Приемку конструкций под сварку следует регистрировать в специальном журнале.

.

.