Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Топ:

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Интересное:

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

СОДЕРЖАНИЕ

Введение. Обоснование актуальности выпускной работы………………. 6

1 Анализ конструкторско – технологических особенностей объекта

производства и основных материалов. Назначения и условия

эксплуатации………………………………………………………………… 7

1.1 Основной материал конструкции. Требования к химическим и

механическим свойствам проката……………………………………….. 7

1.2 Способы сварки. Марки сварочных материалов,которые

использовались при сварке. Способы сварки и сварочные материалы,

которые будут использоваться при совершенствовании техпроцесса.

Преимущества выбранного способа сварки и сварочных

материалов………………………………………………………………… 8

1.3 Требования к сварщикам, сборщикам и ИТР………………………..15

1.4 Сварочное оборудование, которое использовалось и

оборудование при совершенствовании техпроцесса. Преимущества

выбранного оборудования……………………………………………….. 16

2 Разработка технологии при изготовлении корпуса цистерны

замещения…………………………………………………………………..... 28

2.1 Общие требования по сборке………………………………………… 28

2.1.1 Основные требования по выполнению сборочных работ…... 28

2.1.2 Последовательность изготовления корпуса цистерны

замещения…………………………………………………………….. 32

2.1.3 Используемая оснастка и допуски при изготовлении

корпуса цистерны замещения………………………………………... 32

2.2 Общие требования по сварке…………………………………………. 38

2.2.1 Требования к подготовке сварочных материалов перед

запуском в производство…………………………………………...... 38

2.2.2 Основные требования по сварке данной марки стали……….40

2.2.3 Расчет режимов сварки…………………………………………46

|

|

2.2.4 Расчет сварочных деформаций………………………………...53

3 Технологическая последовательность сварки. Узлы сварки.

Мероприятия по снижению деформаций…………………………………. 64

4 Контроль качества готовой конструкции……………………………….. 78

5 Планировка участка………………………………………………………. 83

6 Технико – экономическое обоснование проекта……………………...... 113

7 Охрана труда, техника безопасности и охрана окружающей среды…. 129

Заключение………………………………………………………………….. 146

Перечень используемой литературы……………………………………… 147

ВВЕДЕНИЕ

ОБОСНОВАНИЕ АКТУАЛЬНОСТИ ВЫПУСКНОЙ РАБОТЫ

Корпус цистерны замещенияпредставляет собой прочную стальную конструкцию цилиндрической формы.

Изготовление корпуса цистерны замещения выполняется на отечественном судостроительном предприятииОАО«ПО «СЕВМАШ».

Цистерны подводной лодки – это специальные емкости для изменения плавучести подводной лодки (погружения, всплытия), изменения дифферента, хранения топлива, жидких грузов и других целей.

Рассматриваемая конструкция устанавливается на подводных лодках проекта «Гранит».

В данной работепредусматривается совершенствование изготовления корпуса цистерны замещения, что приводит к снижению трудоемкости и повышению качества данной конструкции.

Для автоматизации технологии изготовленияприменяется установка консольного типа СКАТ – ДУ–010. Использование новейшего оборудования повысит экономическую эффективность и качество сварных швов, что является обоснованием актуальности проекта.

АНАЛИЗ КОНСТРУКТИВНО – ТЕХНОЛОГИЧЕСКИХ ОСОБЕННОСТЕЙ ОБЪЕКТА ПРОИЗВОДСТВА И ОСНОВНЫХ МАТЕРИАЛОВ. НАЗНАЧЕНИЯ И УСЛОВИЯ ЭКСПЛУАТАЦИИ

Основной материал конструкции. Требования к химическим и механическим свойствам проката

Конструкция цистерны замещения служит для изменения плавучести подводной лодки, изменения дифферента,хранения топлива, жидких грузов, а также для замещения веса израсходованного боезапаса(ракет, торпед), топлива, провизии.

|

|

Корпус цистерны замещенияпредставляет собойпрочную стальную конструкцию цилиндрической формы длиной 3100 мм и наружным диаметром 1540 мм, с внутренними кольцевыми ребрами жесткости. Корпус цистерны ограничивается двумя сферами радиусом 750 мм, в одну из которых устанавливается горловина диаметром 520 мм.

Обшивка цистерны замещения и сферы изготавливаются из листов толщиной 20 мм. Тавровый набор, подкрепляющий корпус цистерны, состоит из полуколец(секторов). Сектора представляют собой полосы металла, загнутые в полукольца. Толщина стенки равна 10мм, толщина полки равна 16 мм.

В качестве основного материала конструкции цистерны замещения используется сталь марки АК25.

Сталь АК25 – среднелегированная высокопрочная сталь, поставляемая по ГОСТ В 25285[2].

Химический состав и механические свойства стали АК25приведены в таблицах 1.1.1и1.1.2.

Таблица 1.1.1 – Химический состав стали АК25

| Содержание химических элементов, % | ||||||||

| C | Mn | Si | Cr | Ni | Mo | V | S | P |

| не более | ||||||||

| 0,09-0,14 | 0,30-0,60 | 0,17-0,37 | 0,80-1,20 | 2,60-3,0 | 0,20-0,27 | 0,05 | 0,025 | 0,02 |

Таблица 1.1.2 – Механические свойства стали АК25

| Временное сопротивление, σB кгс/мм² | Предел текучести, σ0,2 кгс/мм² | Относительное удлинение, δ5, % | Ударная вязкостьKV, кгс·м/см2 |

| не менее | |||

В сертификатена сталь АК25 должны быть указаны:

- номер плавки;

- требования к химическому составу;

- механические свойства;

- результат по ультразвуковому контролю на расслоение и наличие внутренних дефектов.

Способы сварки. Марки сварочных материалов, которые использовались при сварке. Способы сварки и сварочные материалы, которые будут использоваться при совершенствовании технологического процесса. Преимущества выбранного способа сварки и сварочных материалов

Выбор сварочных материалов осуществляется в соответствии с ОСТ5Р.9673-94 [22].

При сварочных работах по изготовлению конструкции цистерны замещения по существующему технологическому процессу применяются следующие виды сварки и сварочные материалы:

- ручная дуговая сварка электродами марки ЭА-48М/22 диаметром 4мм для установки прихваток и выполнения корня шва. Электроды данной марки изготавливаются в соответствии с ОСТ В5 Р.9374-81[23];

|

|

- ручная дуговая сварка электродами марки ЭА-981/15 диаметром 5 мм для выполнения сварных швов и приварки временных креплений. Электроды изготавливаются по ОСТ В5 Р.9374-81[23];

- ручная аргонодуговая сварка с присадкой проволоки марки Св-09Х16Н25М6АФ (ЭИ-981А) диаметром 3 мм в среде аргона для выполнения плавного сопряжения сварных швов с основным металлом. Проволока изготавливается по ГОСТ2246-70 [3].

Химический состав проволоки, используемой при производстве электродов марки ЭА-48М / 22, приведен в таблице 1.2.1.

Таблица 1.2.1 – Химический состав проволоки марки Св-07Х25Н12Г2Т (ЭП75), используемой при производстве электродов марки ЭА-48М / 22

| Массовая доля элементов, % | |||||||

| С | Si | Mn | Cr | Ni | Ti | S | Р |

| ≤0,09 | 0,30-1,0 | 1,50-2,50 | 24,0-26,5 | 11,0-13,0 | 0,60-1,0 | ≤0,02 | ≤0,035 |

Средний химический состав металла шва, выполненного электродами марки ЭА-48М / 22, приведен в таблице 1.2.2.

Таблица 1.2.2 – Химический состав металла шва, выполненного электродами марки ЭА-48М / 22

| Массовая доля элементов, % | |||||||

| С | Si | Mn | Cr | Ni | Ti | S | Р |

| 0,05-0,1 | 0,70-1,40 | 2,20-3,60 | 22,0-26,0 | 10,50-13,0 | ≤0,30 | ≤0,02 | ≤0,03 |

Механические свойства металла шва, выполненного электродами марки ЭА-48М/22 должны соответствовать значениям, приведенным в таблице 1.2.3.

Таблица 1.2.3 – Механические свойства металла шва, выполненного электродами марки ЭА-48М/22

| Предел текучести, не менее, МПа | |

| Временное сопротивление, не менее, МПа | |

| Относительное сужение, не менее, % | |

| Относительное удлинение, не менее, % | |

| Ударная вязкостьKV, кгс·м/см2, не менее |

Химический состав проволоки марки Св-09Х16Н25М6АФ (ЭИ-981А), используемой при производстве электродов ЭА-981/15, приведен в таблице 1.2.4.

Таблица 1.2.4 – Химический состав проволоки Св-09Х16Н25М6АФ (ЭИ-981А)

| Массовая доля элементов, % | |||||||||

| С | Si | Mn | Cr | Ni | Mo | N2 | V | S | Р |

| 0,07-0,1 | ≤0,4 | 1,0-4,0 | 15,0-17,0 | ≤27,0 | 2,5-3,0 | ≤0,2 | ≤1,6 | ≤0,018 | ≤0,03 |

Средний химический состав металла шва, выполненного электродами марки ЭА-981/15, должен соответствовать таблице 1.2.5.

Таблица 1.2.5 - Химический состав металла шва, выполненного электродами марки ЭА-981/15

| Массовая доля элементов, % | |||||||||

| С | Si | Mn | Cr | Ni | Mo | N2 | V | S | Р |

| 0,06-0,1 | 0,30-0,65 | 1,50-3,0 | 13,5-17,0 | ≤27,0 | 4,5-7,0 | ≤0,2 | ≤1,6 | ≤0,018 | ≤0,03 |

|

|

Механические свойства металла шва, выполненного электродами маркиЭА-981/ 15должны соответствовать значениям, приведенным в таблице 1.2.6.

Таблица 1.2.6 – Механические свойства металла шва, выполненного электродами маркиЭА-981/ 15

| Предел текучести, не менее, МПа | |

| Временное сопротивление, не менее, МПа | |

| Относительное сужение, не менее, % | |

| Относительное удлинение, не менее, % | |

| Ударная вязкостьKV, кгс·м/см2, не менее |

Сварочная проволока марки Св-09Х16Н25М6АФ (ЭИ-981А)используется в качестве присадки при ручной аргонодуговой сварке и изготавливается из высоколегированной стали, химический состав которой приведен в таблице1.2.4.

Временное сопротивление разрыву проволоки марки Св-09Х16Н25М6АФ (ЭИ-981А)должно соответствовать значениям, указанным в таблице 1.2.7.

Таблица 1.2.7 – Механические свойства проволоки марки Св-09Х16Н25М6АФ

| Диаметр проволоки, мм | Предел текучести, σТ, МПа | Временное сопротивление, σB, МПа |

| 3,0 | 480 – 530 | 650 – 710 |

Газообразный и жидкий аргон должен быть изготовлен в соответствии с требованиями ГОСТ10157-79 [4].

По физико-химическим показателям аргон должен соответствовать нормам, указанным в таблице 1.2.8.

Таблица 1.2.8 – Нормы физико – химических показателей аргона

| Наименование показателя | Норма | |

| Высший сорт | Первый сорт | |

| 1 Объемная доля Аr, не менее 2 Объемная доля О2, не более 3 Объемная доля азота, не более 4 Объемная доля водяных паров, не более 5 Объемная доля СО2, не более | 99,993 0,0007 0,005 0,0009 0,0005 | 99,987 0,002 0,01 0,001 0,01 |

Для выполнения оплавления сварных швов используются вольфрамовые электроды марки ЭВИ – 1.

Вольфрамовые неплавящиеся электроды ЭВИ – 1 изготавливаютсясогласно ГОСТ23949-80[5].

Вольфрамовые электроды должны быть заточены с двух сторон в соответствии с рисунком 1.2.1 и таблицей 1.2.9.

Рисунок 1.2.1 – Заточка вольфрамовых электродов

Таблица 1.2.9 – Размеры заточки вольфрамового электрода марки ЭВИ – 1

| Диаметр электрода, D, мм | Угол заточки, α, градус | Длина электрода, L, мм | Длина заточки, l, мм | Диаметр притупления, d, мм | |

| вновь заточенного электрода | максимально допустимый при сварке | ||||

| 3,0 | 15+2,0 |  30 30

| От 6 до 9 | 0,3  0,5 0,5

| 1,0 |

Для усовершенствования технологии сварки меняем ручную дуговую сварку пазовых и стыкового швов обечаек на сварку автоматическим способом проволокой марки Св – 09Х16Н25М6АФ (ЭИ-981А) (ТУ 1220-005-84823540[49]) диаметром 4мм под слоем флюса марки 48-ОФ-6М. Корень шва под автоматическую сварку выполняется ручным дуговым способом электродами марки ЭА-48М/22, диаметром 4 мм.

Сварку сфер, таврового набора,приварку сфер и таврового набора к обшивкепредлагается выполнять механизированной способом порошковой проволокой марки ПП – А22/9 диаметром 1,2 мм в смеси защитныхгазов 80%Ar +20%CO2.

|

|

Сварочная проволока Св – 09Х16Н25М6АФ(ЭИ-981А) изготавливается из стали, химический состав которой приведен в таблице 1.2.4.

Механические свойства проволоки марки Св – 09Х16Н25М6АФприведены в таблице 1.2.7.

Флюс марки 48-ОФ-6М изготавливается согласноОСТВ5.9450-85[24]. Химический состав флюса48-ОФ-6М приведен в таблице 1.2.10.

Таблица 1.2.10- Химический состав флюса марки 48-ОФ-6М

| Массовая доля элементов, % | ||||||||

| SiO2 | CaO | CaF2 | MgO | Al2O3 | Fe2О3 | MnО | S | P |

| 3,0-5,0 | 15,0-20,0 | 50,0-60,0 | ≤2,0 | 20,0-24,0 | ≤0,5 | ≤0,30 | ≤0,025 | ≤0,025 |

Порошковая проволока марки ПП-А22/9(Св-03Х22Н9М3) изготавливается в соответствии с ТУ1274-003-13842858-2007 [50].

Химический состав наплавленного металла сварочной проволокой марки ПП – А22/9 приведен в таблице1.2.11.

Таблица 1.2.11– Требования к химическому составу наплавленного металласварочной проволокой марки ПП – А22/9

| Массовая доля элементов, % | ||||||||

| С | Si | Mn | Cr | Ni | Mo | N2 | S | Р |

0,06 0,06

| 0,50-0,90 | 0,90-1,20 | 21,0-24,0 | 7,0-10,0 | 2,9-3,4 | 0,08-0,2 |  0,015 0,015

|  0,03 0,03

|

Механические свойства наплавленного металла сварочной проволокой марки ПП-А22/9должны удовлетворять требованиям, приведенным в таблице 1.2.12.

Таблица 1.2.12 – Механические свойства наплавленного металла проволокой марки ПП-А22/9

| Свойства наплавленного металла при растяжении | Работа удара KV при испытании наплавленного металла на ударный изгиб | |||

| Временное сопротивление, σВ, МПа | Предел текучести, σТ, МПа | Относительное удлинение, As, % | Среднее значение для трех образцов, Дж, минимум при температуре испытаний, +20˚С | Единичное значение на одном образце, Дж, минимум+20˚С |

Газ СО2 – двуокись углерода изготавливается в соответствии с ГОСТ 8050-85[6].

Двуокись углерода выпускается жидкая низкотемпературная, жидкая высокого давления и газообразная.

Двуокись углерода необходима для создания защитной среды при сварке металлов, сушка литейных форм, а также в других отраслях промышленного хозяйства.

Жидкая двуокись углерода высшего сорта и первого сорта применяются преимущественно для нужд сварочного производства (формула СО2).

Молекулярная масса двуокиси углерода 44,009.

Жидкая двуокись углерода выпускается двух видов:

- высокого давления - от 3482 до 7385 кПа (критическое давление) при температуре от 0 до 31,05°С;

- низкотемпературная – от 3482 до 518,6 кПа (тройная точка) при температуре от 0 до  56,5°С.

56,5°С.

Газообразная двуокись углерода – газ при температуре 20°С и давлении 101,3 МПа, плотность – 1,893 кг/м3.

Применение автоматической и механизированной сварки вместо ручной является одним из самых значимых мероприятием по обеспечению рентабельности и экономичности сварочных работ.

Для выполнения пазов и стыка обечаек применяется автоматическая сварка под слоем флюса.

Малый вылет электрода, отсутствие покрытия, большая скорость подачи электродной проволоки позволяет значительно увеличить сварочный ток. Это приводит к ускорению процесса плавления сварочной проволоки, увеличению глубины проплавления основного металла и повышению производительности. Достаточно толстый слой флюса, засыпаемый в зону сварки, расплавляется только на 30%, делая дугу закрытой, и обеспечивает хорошую защиту расплавленного металла.

Преимуществами автоматической сварки под слоем флюса являются:

- высокая производительность сварки. При толщине листов более 10 мм автоматическая сварка под флюсом снижает трудоемкость сварочных работ в два раза, а при больших толщинах в четыре и более раза;

- высокие механические свойства и плотность наплавленного металла шва;

- экономия электродной проволоки из – за отсутствия потерь на угар, разбрызгивания и огарков;

- менее вредное влияние на зрение сварщика;

- автоматизация и механизация процесса сварки;

- упрощение контроля сварочного процесса.

Преимущества порошковой проволоки:

- шлак и защитный газ обеспечивают двойную защиту сварочной ванны;

- легкое отделение шлака;

- минимальное разбрызгивание и образование цветов побежалости, минимальное окисление поверхности сварного шва;

- более высокая скорость наплавки;

- струйный перенос электродного металла;

- минимальный риск образования пористости, даже для сварки, выполняемой при монтаже;

- гарантированный провар, сниженный риск недостаточного проплавления;

- снижение времени сварки и простоев.

В настоящее время недостатком порошковых проволок является их более высокая стоимость по сравнению с проволоками сплошного сечения. Тем не менее благодаря уменьшению времени сварки и простоев общие расходы сокращаются.

Требования к сварщикам, сборщикам и ИТР

К руководству сварочными работами и контролю соблюдения технологии сборки и сварки стали типа АК, разработке технологических процессов допускаются инженерно – технические работники, изучившие ОСТ5.9673-94[22], ПК90.2096-81[33] и прошедшие аттестацию заводской комиссии, назначаемой директором предприятия.

К выполнению сборочно – сварочных работ при изготовлении конструкций из стали типа АК должны допускаться рабочие, по квалификации отвечающие требованиям ОСТ В5.9866 [25] и документу ОСТ 5.9092-91[30].

При этом квалификация сборщика должна быть не ниже третьего разряда.

Выполнение прихваток при сборке корпусных конструкций и установке сборочных приспособлений на конструкции должны производить сварщики не ниже третьего разряда для I и II класса ответственности.

К выполнению сварочных работ при изготовлении конструкций из стали типа АК должны допускаться сварщики, прошедшие теоретическое и практическое обучение и аттестацию в соответствии с РД5.0679 – 91[45].

Квалификация сварщиков при этом должна быть не ниже третьего разряда.

Каждый сварщик должен иметь удостоверение. В удостоверение должны быть указаны:

1 Марка основного и свариваемого материала;

2 Способ сварки;

3 Положение шва в пространстве;

4 Разряд сварщика;

5 Срок действия удостоверения.

К выполнению работ по отделке швов ручным аргоно – дуговым методом допускаются сварщики не ниже третьего разряда, аттестованные в соответствии с требованиями РД5.0679[45], изучившие РД5.УЕИА.2734-89[38] и выполнившие сварку пробных планок, отвечающих требованиям эталона качества сопряжения. В удостоверении сварщика должна быть соответствующая запись.

К выполнению тепловой строжки сварных соединений Iи II категории конструкций корпуса допускаются газорезчики и электросварщики ручной сварки не ниже третьего разряда, сдавшие теоретические и практические экзамены постоянно действующей комиссии предприятия по дипломированию сварщиков. В удостоверении сварщика должна быть соответствующая запись.

ОТК должны периодически проверять сроки действия удостоверения и квалификации сварщика выполняемой работы.

Расчет режимов сварки

Расчет режимов выполняется для автоматической сварки стыкового соединения на стали АК25 толщиной 20 мм при Х – образной подготовке кромок.

Конструктивные элементы подготовки кромок и сварного шва показаны на рисунке 2.2.3.1.Химический состав стали АК25 приведен в таблице 1.1.1. Сварка производится по ручной подварке проволокой Св – 09Х16Н25М6АФ под флюсом 48-ОФ-6М.

Рисунок 2.2.3.1 – Конструктивные элементы подготовки кромок и сварного шва

Расчет режимов сварки производится согласно [1].

1) Определить диапазон допустимых скоростей охлаждения по формулам(2.2.3.3, 2.2.3.4)

Эквивалент углерода Рсм, %, для стали АК25 рассчитывается по формуле

, (2.2.3.1)

, (2.2.3.1)

.

.

Критическая толщина  , мм, при содержании водорода Н=0

, мм, при содержании водорода Н=0  вычисляется по формуле

вычисляется по формуле

, (2.2.3.2)

, (2.2.3.2)

,

,

,тогда

,тогда  .

.

Максимальная скорость охлаждения  ,

,  , рассчитывается по формуле

, рассчитывается по формуле

, (2.2.3.3)

, (2.2.3.3)

.

.

Минимальная скорость охлаждения  ,

,  , рассчитывается по формуле

, рассчитывается по формуле

, (2.2.3.4)

, (2.2.3.4)

.

.

Диапазон допустимых скоростей охлаждения

.

.

2)Определить режим ручной подварки электродами марки ЭА-48М/22 исходя из условия формирования шва. Подварка производится по методу «дуга в дугу»

Диаметр электрода выбираем равным 4 мм.

Сила сварочного тока  , А, вычисляется по формуле

, А, вычисляется по формуле

, (2.2.3.5)

, (2.2.3.5)

где  – плотность тока,А/мм2;

– плотность тока,А/мм2;

.

.

Принимаем  .

.

Напряжение на дуге  , вычисляется по формуле

, вычисляется по формуле

, (2.2.3.6)

, (2.2.3.6)

.

.

Принимаем  .

.

Площадь поперечного сечения сварного шва F, мм2, вычисляется по формуле

, (2.2.3.7)

, (2.2.3.7)

.

.

Скорость сварки  ,

,  , вычисляется по формуле

, вычисляется по формуле

, (2.2.3.8)

, (2.2.3.8)

где  - коэффициент наплавки, г/А·ч;

- коэффициент наплавки, г/А·ч;

–удельный вес, для низкоуглеродистой стали

–удельный вес, для низкоуглеродистой стали  7,85 г/см3.

7,85 г/см3.

Коэффициент наплавки  , г/А·ч, для постоянного тока обратной полярности вычисляется по формуле

, г/А·ч, для постоянного тока обратной полярности вычисляется по формуле

, (2.2.3.9)

, (2.2.3.9)

где ψ%-коэффициент потерь. Коэффициент потерь при сварке под флюсом равен 1;

.

.

Скорость сварки  ,

,  , вычисляется по формуле (2.2.3.8)

, вычисляется по формуле (2.2.3.8)

.

.

Погонная энергия qп, кал/см, вычисляется по формуле

, (2.2.3.10)

, (2.2.3.10)

где η = 0,7 - эффективный к.п.д. процесса ручной дуговой сварки;

.

.

Определить приведенные значения погонной энергии и толщины металла

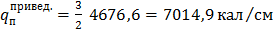

Приведенное значение погонной энергии  , кал/см, вычисляется по формуле

, кал/см, вычисляется по формуле

, (2.2.3.11)

, (2.2.3.11)

где  – коэффициент приведения погонной энергии для первого слоя стыкового соединения;

– коэффициент приведения погонной энергии для первого слоя стыкового соединения;

.

.

С учетом сварки «дуга в дугу» принимаем  .

.

Приведенное значение толщины металла  , см,вычисляется по формуле

, см,вычисляется по формуле

, (2.2.3.12)

, (2.2.3.12)

.

.

Определить безразмерный критерий  , в соответствии с [1] по формуле

, в соответствии с [1] по формуле

, (2.2.3.13)

, (2.2.3.13)

где  - объемная теплоемкость,

- объемная теплоемкость,  ;

;

- температура минимальной устойчивости аустенита,

- температура минимальной устойчивости аустенита,  ;

;

То – начальная температура изделия,  ;

;

.

.

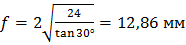

Высота заполнения разделки f, мм, при подваркевычисляется по формуле

, (2.2.3.14)

, (2.2.3.14)

Рисунок 2.2.3.2 –Высота заполнения разделки при подварке корня шва

.

.

По графику [1, с. 384] определим значение безразмерного критерия

,

,

.

.

Мгновенная скорость охлаждения W0 ,  , вычисляется по формуле

, вычисляется по формуле

, (2.2.3.15)

, (2.2.3.15)

где  – коэффициент теплопроводности,

– коэффициент теплопроводности,  ;

;

.

.

Скорость охлаждения находится в допустимом интервале.

3) Рассчитать параметры режима автоматической сварки. Диаметр проволоки выбираем равным 4 мм.

Сила сварочного тока  , А, вычисляется по формуле (2.2.3.5)

, А, вычисляется по формуле (2.2.3.5)

.

.

Принимаем  .

.

Напряжение Ud, В, вычисляется по формуле

(2.2.3.16)

(2.2.3.16)

.

.

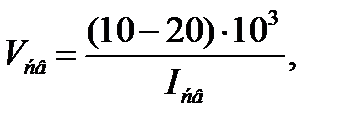

Скорость сварки Vсв,  , вычисляется по формуле

, вычисляется по формуле

(2.2.3.17)

(2.2.3.17)

.

.

Погонная энергия qп, кал/см, вычисляется по формуле(2.2.3.10)

.

.

Определить приведенные значения погонной энергии и толщины металла

Приведенное значение погонной энергии  , кал/см, вычисляется по формуле (2.2.3.11)

, кал/см, вычисляется по формуле (2.2.3.11)

.

.

Приведенное значение толщины металла  , см, вычисляется по формуле (2.2.3.12)

, см, вычисляется по формуле (2.2.3.12)

.

.

Определить безразмерный критерий  , указанный в [1]по формуле (2.2.3.13)

, указанный в [1]по формуле (2.2.3.13)

.

.

По графику [1, с. 384] определим значение безразмерного критерия

(высота заполнения разделки равна 11 мм)

,

,

.

.

Скорость охлаждения W0,  , вычисляется по формуле (2.2.3.15)

, вычисляется по формуле (2.2.3.15)

.

.

Скорость охлаждения находится в допустимом интервале.

Расчет сварочных деформаций

Расчет сварочных деформаций выполняется для стыкового шва обечайки толщиной 20 мм с Х-образной разделкой кромок. Конструктивные элементы подготовки кромок и сварного шва показаны на рисунке 2.2.3.1. Сварка стыка обечаек выполнена автоматическим способом проволокой марки ЭИ – 981А диаметром 4 мм, под флюсом 48-ОФ-6М. Корень шва под автоматическую сварку выполнен ручным дуговым способом по методу «дуга в дугу» электродами марки ЭА-48М/22 диаметром 4 мм. Радиус обечаек составляет 750 мм.

Деформация конструкции в продольном направлении определяется продольным укорочением продольных швов (пазов) и поперечным укорочением поперечных швов (стыков).

Расчет сварочных деформаций выполняется согласно [19], [28].

а) Определение продольного укорочения при сварке стыка

Площадь сечения стыкового шва с Х– образной разделкой кромок Fш, мм2, вычисляется по формуле

, (2.2.4.1)

, (2.2.4.1)

где q – высота усиления сварного шва, мм;

e – ширина усиления сварного шва, мм;

S – толщина свариваемой детали, мм;

b – зазор, мм;

с – притупление кромок, мм;

- угол разделки;

- угол разделки;

.

.

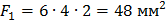

Площадь сечения первого прохода F1, мм2, определяется по формуле

., (2.2.4.2)

., (2.2.4.2)

где  - диаметр электрода;

- диаметр электрода;

.

.

Площадь последующих проходов Fпр, мм2, определяется по формуле

., (2.2.4.3)

., (2.2.4.3)

.

.

Общее число проходов n вычисляется по формуле

, (2.2.4.4)

, (2.2.4.4)

=8,46.

=8,46.

Общее число проходов принимаем 9.

Режимы сварки паза обечайки приведены в таблице 2.2.4.1.

Таблица 2.2.4.1 – Режимы сварки паза обечайки

| Номер прохода | Сила тока, А | Напряжение, В | Скорость сварки, см/сек | Погонная энергия, кал/см |

| ручная подварка | 0,17 | 3083,3 | ||

| 1-10 | 0,63 | 4676,6 |

1) Ручная подварка корня шва методом «дуга в дугу»

При расчете деформаций крупногабаритных конструкций вместо площади поперечного сечения подставляют величину эффективной площади, т.е. приведенной площади, препятствующей продольному укорочению.

При толщине конструкции 20 мм величина эффективной площади Fэф, см2,вычисляется по формуле

Fэф = 50·S², (2.2.4.5)

где S – толщина свариваемой конструкции;

Fэф = 50·22 = 200 см2.

Относительная продольная деформация волокна, совпадающего с центром тяжести, Δц.т., см, вычисляется по формуле

, (2.2.4.6)

, (2.2.4.6)

где qп – погонная энергия сварки, кал/см;

µ– коэффициент продольного укорочения сварного соединения.

Коэффициент продольного укорочения сварного соединения µ, см3 /кал, вычисляется по формуле

, (2.2.4.7)

, (2.2.4.7)

где  – коэффициент тепловой деформации [28];. Для стали АК25 коэффициент тепловой деформации равен

– коэффициент тепловой деформации [28];. Для стали АК25 коэффициент тепловой деформации равен  , см3 /кал;

, см3 /кал;

α – коэффициент линейного расширения, 1/град;

с – удельная теплоемкость, кал/г·град;

ρ – плотность, г/см ³;

.

.

Относительная продольная деформация волокна, совпадающего с центром тяжести, Δц.т., см, вычисляется по формуле (2.2.4.6)

Абсолютная продольная деформация Δl1 , мм, вычисляется по формуле

, (2.2.4.8)

, (2.2.4.8)

где l – длина сварного шва, см;

.

.

2) Автоматическая сварка последующих проходов

Относительная продольная деформация волокна, совпадающего с центром тяжести, Δц.т., см, вычисляется по формуле

, (2.2.4.10)

, (2.2.4.10)

.

.

При многопроходной сварке листов больших толщин последующие проходы будут увеличивать суммарные продольные укорочения за счет расширения зоны пластических деформаций. Это укорочение учитывает коэффициент m.

Коэффициент m вычисляется по формуле

, (2.2.4.11)

, (2.2.4.11)

где Fs– суммарная площадь зоны пластических деформаций, см2;

- площадь упругой пластической зоны от первого прохода, см2.

- площадь упругой пластической зоны от первого прохода, см2.

Площадь упругой пластической зоны от первого прохода  ,см2, вычисляется по формуле

,см2, вычисляется по формуле

, (2.2.4.12)

, (2.2.4.12)

где Es– относительная деформация, соответствующая пределу текучести материала.

Относительная деформация Es вычисляется по формуле

, (2.2.4.13)

, (2.2.4.13)

где Е – модуль упругости, кгс/см2;

- предел текучести, кгс/см2;

- предел текучести, кгс/см2;

.

.

Площадь упругой пластической зоны от первого прохода  ,см2, вычисляется по формуле (2.2.4.12)

,см2, вычисляется по формуле (2.2.4.12)

.

.

Радиус зоны пластической деформации  , см, вычисляется по формуле

, см, вычисляется по формуле

, (2.2.4.14)

, (2.2.4.14)

.

.

Суммарную площадь зоны пластических деформаций Fs, см2,определяем по рисунку 2.2.4.1.

.

.

Рисунок 2.2.4.1 – Определение суммарной площади пластических деформаций сжатия

Коэффициент m вычисляется по формуле (2.2.4.11)

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!